太原选煤厂浮选系统工艺改造的实践研究

李泽毅

(山西焦煤西山煤电太原选煤厂, 山西 太原 030000)

1 选煤厂概况

太原选煤厂系西山煤电旗下唯一一座中央型炼焦煤选煤厂,原设计入洗能力为200 万t/a,入洗原煤来自杜儿坪矿,2008 年通过技改后洗选能力提升为500 万t/a,现工艺流程为无压三产品重介旋流器+跳汰+煤泥浮选+尾煤压滤联合工艺流程。主要工艺流程为:原煤经脱泥筛分级,大于0.75 mm 的筛上物进入无压三产品重介旋流器分选,分选出重介精煤、中煤、矸石;小于0.75 mm 物料进入煤泥旋流器分级,其中0.75~0.25 mm 的底流进入TBS 分选,分选出TBS精煤和TBS 尾矿;-0.25 mm 溢流进入浮选机分选,分选出浮选精煤和浮选尾矿。入选的原煤为杜儿坪矿8号原煤,主要产品为炼焦精煤(灰分质量分数≤10.5%)。受原煤煤质、工艺系统关键环节影响,系统小时处理能力受限,使得生产时间长与检修维护时间形成了冲突。因此,急需提高原煤处理量、缩短生产时间,以确保在完成生产任务的同时,空余出更多的检修维护时间[1-3]。

2 原洗选工艺存在的问题

2.1 原煤分配刮板机分量不均匀、事故率高

原煤经301 号皮带机运输至302 号刮板机(槽宽B=1 400 mm),刮板机通过调整插板均匀分料至两个系统的脱泥筛。实际生产过程中,存在问题主要为:

1)因原煤粉煤含量大,301 号皮带下302 号刮板机溜槽及刮板机盖板多处粉尘较大,尽管刮板机采用封闭处理,但煤尘通过封闭喷溅严重,治理效果不佳,卫生量大,并对设备安全造成隐患;

2)插板分量极易出现两期分量不均匀,同时两期力度分配差异较大,造成两个系统脱泥筛脱泥效果差,旋流器分选效率低,严重影响洗选量和洗选指标;

3)刮板机在使用过程中极易产生疲劳、磨损、断裂等各种故障,维护工作量大,事故发生后给生产造成被动局面;

4)由于原煤中杂物较多,刮板机运营过程中容易发生卡堵,造成断链、断管板等事故,给巡查人员和岗位人员带来较大安全隐患。

2.2 单台Φ800 mm 水力分级旋流器处理能力不足

太原选煤厂粗精煤分选工艺为:原煤经脱泥筛筛分后(0.75 mm),筛下水进入水力分级旋流器(每个系统单台Φ800 mm)进行浓缩分级,底流进入TBS 分选机,溢流进入浮选机。

存在问题如下:

1)原煤粉煤含量大,脱泥筛筛面喷水使用较大,导致单台煤泥旋流器处理能力不足,如控制喷水则导致筛面脱泥效果差影响洗选效果和重介系统介耗,只能通过被动降低处理量;

2)原煤末煤含量不均衡,洗选过程原煤性质变化大,水力旋流器存在入料浓度高,造成水力旋流器溢流跑粗,影响煤泥灰分,造成精煤损失。

2.3 浮选精煤量大,处理能力不足

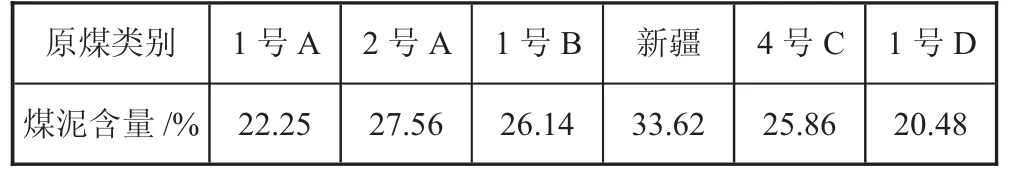

如表1 所示,原煤煤泥含量大,浮选精煤抽出率高达90%以上,浮选系统精煤产量大,当前在用的压滤机、加压过滤机处理能力不能满足较高处理量的生产要求,使得系统处理能力受限。尤其冬季,因所处地区严寒,精煤水分控制严格,压滤机水分相对较高,为满足水分要求,浮精处理时间被动提高,处理能力进一步受限。

表1 不同类别原煤原生煤泥含量

2.4 417 号浮选精煤转载皮带功率不足

417 号转载皮带入料为6 台浮选精煤压滤机生产的浮选精煤,加压过滤机生产的压滤精煤和2 台立式离心机生产的粗精煤,皮带设计处理能力为170 t/h。其设计能力能够满足生产需求,但在实际生产过程中,由于原煤煤泥含量不均衡,精煤压滤机卸料不均衡,精煤压滤机卸料点距离皮带机高差较大等原因,提高原煤带量情况下经常出现皮带压车现场,机头电动滚筒事故率较高,严重制约处理系统处理能力。

2.5 501 号精煤转载皮带运力不足

501 号精煤转载皮带,电机功率132 kW,设计处理能力1 000 t/h,但实际生产过程中由于浮选精煤卸料不均衡,瞬时量会达到1 200 t/h,长时间运转过程会出现压车事故,事故处理过程劳动强度较大,对生产形成一定制约。

2.6 原煤给煤机带量不均衡,事故率高

系统原煤给料采用推土机料口推料,通过4 台K4 往复式给煤机给料,生产过程中给煤机往复摇臂不均衡,导致系统带量不均衡,同时推土机给料过程容易导致设备压停,严重制约系统处理能力。

3 提升系统能力改造措施

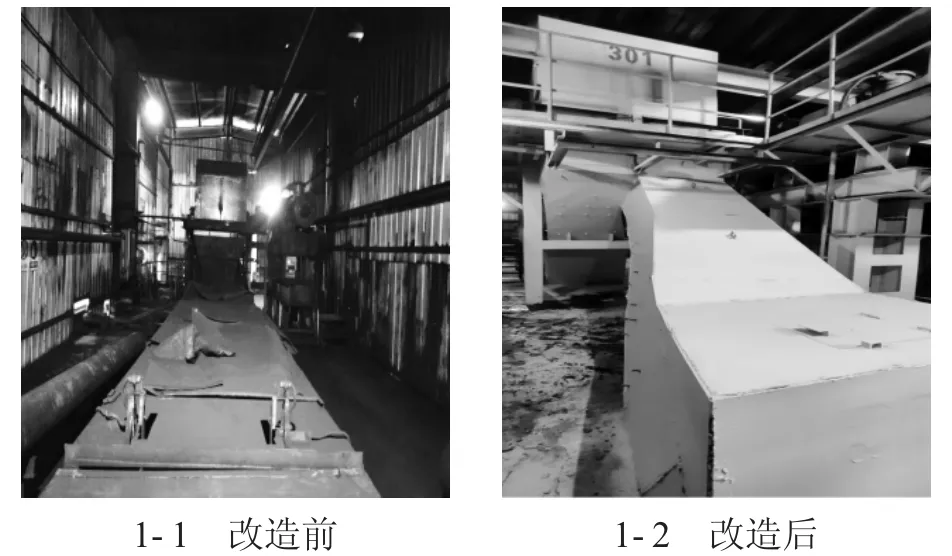

3.1 分配刮板机改为分料溜槽的系统优化

改造方案:拆除302 号刮板机及入料溜槽,将301 号皮带顺现有角度延伸6 m、抬高3.2 m,制作分料溜槽至3041 号、3042 号脱泥筛,两溜槽跨度6.3 m,具体如图1 所示;在机头溜槽安装可调翻版,用于均衡两期带量,同时又能通过翻案实现单期生产;溜槽加冲水,一方面为物料运输提供动力,另一方面提前润湿原煤,提高脱泥效果,降低煤尘。

图1 改造前、后302 号分配刮板机

改造后,两期原煤性质、原煤量分配较均匀,消除了设备事故隐患,降低了电耗,同时解决了原煤粉尘大的问题,系统处理能力得到较大提升。

3.2 并联水力旋流器提高系统处理能力

在粗煤泥分级环节,对Φ800 mm 水力分级旋流器并联一台Φ500 mm 水力分级旋流器,加大煤泥泵频率,提高粗煤泥分级处理能力。

改造后工艺环节调整更为灵活,即可实现在一定压力范围内按需调整底流、溢流比例,给企业带来了较好的经济效益和调整操作空间。具体如图2 所示。

图2 并联Φ500 mm 水力旋流器

3.3 增加筛网沉降离心机处理浮选精煤

工艺改造方案为:

将浮选精矿池预留的1 台渣浆泵出料管进行改造,浮精由泵打至筛网沉降离心机入料箱,同时将部分粗精煤引至沉降离心机入料箱进行掺粗,更加有利于回收浮选精煤。沉降离心机出料直接进入501号精煤皮带,离心液返回浮选精矿池,通过压滤机进行脱水。

通过改造可以看出,筛网沉降离心机相比快开式隔膜压滤机单台处理量大,有效解决了浮精处理能力不足的问题。同时筛网处理后的浮选精煤水分为18%左右,相比压滤浮精水分25%,降低约7%,很好解决了冬季精煤水分偏大的问题,同时该部分物料松散,与主洗精煤掺混均匀,效果较好。

3.4 改造417 号转载皮带机驱动方式

417 号转载皮带原驱动为外置式电动滚筒,电动滚筒经常出现漏油、断齿等情况,生产过程中事故率较高,同时由于浮选精煤卸料不均衡,皮带机入料产量波动大,加剧了设备事故率。通过改造,将外置式电动滚筒驱动改造为电机+减速机方式驱动,并将电机功率由30 kW,提高到45 kW。大大降低了设备事故率,并通过提高电机功率,很好避免了多台精煤压滤机同时卸料造成的产量波动,提高了系统稳定性。

3.5 提高501 号精煤转载皮带机功率

为解决生产过程中由于浮选精煤卸料不均衡,501 号皮带机瞬时量超1 200 t/h,长时间运转过程出现压车事故问题,通过改造将电机由132 kW 更换为160 kW,同时将液力偶合器同步升级,并对机头驱动滚筒做防滑处理,很好解决了上述问题。

3.6 更换甲带给煤机,取代往复式给煤机

为解决原煤给料不均,事故率较高问题,将原4 台往复式给煤机更换为甲带给煤机。单台甲带给料量可以满足1 000 t/h,实现可以通过单台给料能够满足系统处理能力,提高了系统带量稳定性。

4 改造效果及经济效益

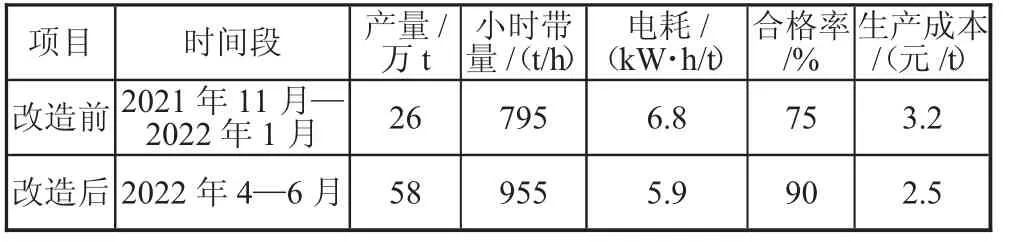

4.1 改造效果分析

改造方案实施后,原煤月平均处理量已经由之前的820 t/h 上升为950 t/h。改造后的采样分析表明,在原煤处理量达到950 t/h 时可以保证脱泥筛的脱泥效果,有压三产品旋流器分选密度稳定,分选效率显著提升,产品质量及其稳定性得到保证。2021—2022 年改造效果见表2。前提下,系统原煤小时处理量增加,降低了平均生产时间,节约出大量检修时间,同时节约了电费、材料费、人工费等生产成本,减少了设备故障率及员工劳动强度,具有良好的经济效益和社会效益。

表2 2021—2022 年改造效果分析

4.2 经济效益分析

改造后小时处理能力的提升,节约了系统吨煤电耗、药耗等各类消耗,提升了当班工作效率、效益,以年入洗200 万t 计算,年创效益可达685 万元。

5 结语

通过系统优化改造,在产品质量及稳定性不变的