某城市输水渠道工程土质隧洞内部缺陷处理及工艺对比

傅 柯

(西安水务(集团)黑河输水渠道管理有限公司,陕西省西安市曲江新区雁南五路6号 710061)

早在公元前120~前111年,中国就在今陕西省龙首渠上修筑了长达10余里的输水隧洞。近代,由于灌溉、供水和水电建设的发展,采用隧洞的工程日益增多。20世纪60年代以后,随着岩石力学、施工技术以及新奥地利隧洞施工法的应用和计算技术的发展,输水隧洞建筑规模不断扩大,设计理论也逐步趋向合理,预应力衬砌、锚喷支护、利用高压喷射灌浆在软基上开挖洞室、将衬砌与围岩视为整体的有限单元法等都在发展[1]。世界上最长的输水隧洞是芬兰为首都赫尔辛基供水修建的长达120km的引水隧洞。我国目前建成最长的土质输水隧洞为鄂北工程纪洪隧洞,该隧洞全长10.35km,地跨两省三地,施工区域大部分位于软土层,围岩稳定性差、饱和膨胀土、渗水量大。土质输水隧洞的缺陷类型主要有:层间缝和结构错台缝;蜂窝、露筋;表面脱皮、破损、麻面、水波纹及水泡;表面气泡、表面麻点和返砂。

1 工程概况

某城市输水渠道工程土质隧洞采用马蹄型输水断面,顶拱与侧、底拱半径之比采用R1∶R2=1∶2,水力学计算结果为满足输水流量和净空要求的顶拱半径R1=1.25m,隧洞内净高及净宽均为2.5m。穿越地层岩性多为不稳定的V类,在洞进出口和地下水位高于洞底的洞段采用钢筋砼结构,侧、顶拱及底板厚均为300mm;在地下水位低于洞底的洞段采用变厚度的砼结构,顶拱顶部壁厚300mm,顶拱底部壁厚渐变为350mm,底板厚300mm。自竣工后运行至今已达30余年,由于城市供水需求矛盾突出,从未进行过停水检修。

2 发现问题及原因分析

前期尝试利用水下机器人专业检测手段开展检测,由于隧洞内水流流速过快,机身较轻,造成水下拍摄视频模糊不清,未达到预期效果。2022年2月,管理单位利用城市某水厂出水管道检修更换、施工停水的有利时机,组织技术人员通过人工进入隧洞内部观察,发现隧洞内部均存在不同程度裂缝、渗漏、冲刷坑等水工病害缺陷。

2.1 裂缝

缺陷部位:大部分存在于隧洞底板,部分存在于隧洞洞顶附近。

缺陷描述:在距离洞口700m处隧洞底板施工分缝处存在一条与水平流成27°裂缝,裂缝尺寸:长度15m、最大开度3cm、深度20cm。在1300m处存在一条纵向裂缝(长度60m、最大开度3cm、深度20cm),底板局部错台(最大开度近4cm);在1450m处还存在2条环向裂缝,裂缝尺寸:深度10cm。

2.2 渗漏

缺陷部位:存在于隧洞顶部、侧壁表面和施工分缝处。

缺陷描述:隧洞顶部发现个别渗漏点呈射水状,侧壁表面存在多处局部渗漏,施工分缝处混凝土存在面渗或点渗。

2.3 冲刷坑

缺陷部位:存在于隧洞水面线以下的部位。

缺陷描述:在侧墙水面以下发现条带状破损10余处,长度3~5m、宽度4~10cm、深度3~7cm;冲刷坑100余处,长度5~6cm、宽度4~7cm、深度3~5cm;还有两处深片状冲刷破坏,长度50m、宽度30cm、深度0.5~1cm;地板鼓包两处,呈倒三角状,面积0.32m2。

3 原因分析

针对现场调查发现的问题,认真分析查找产生原因。具体分析如下:(1)隧洞开挖后,在隧洞周围一定范围内形成了围岩松动区。在此范围内,由于地层原始地应力的调整,围岩产生变形,裂缝张开,从而使地下水沿张开裂缝流入隧洞[2]。(2)受施工工艺落后、设计标准低、水流长期冲刷气蚀作用等因素影响,部分隧洞水面线以下洞表面出现冲刷坑。(3)因施工分缝橡皮、刨花板等止水材料老化过期、破损;部分渗漏点因施工混凝土冷缝保护层不够,碳化、裂缝综合作用导致渗漏情况出现。(4)施工过程中由于供料间断及换管迫使混凝土浇筑中断时间超过混凝土的初凝时间,继续浇筑混凝土时,原有的混凝土基础表面无法且没有进行凿毛处理,也没有铺水泥砂浆垫层,就在原混凝土表面浇筑混凝土,致使新旧混凝土接茬处出现层间缝和结构缝错台。

4 缺陷处理及工艺对比

4.1 隧洞内底板和侧墙之间形成的缝隙处理

4.1.1 处理内容

隧洞整体为混凝土结构,经查阅相关设计资料后得知,浇筑过程为先浇筑洞内弧形侧墙,后浇筑混凝土底板。经检查发现,隧洞内存在一段17m长,平均宽度为3cm(最大宽度3.5cm),平均深度为30cm(最大深度35cm)的缝隙,该部分施工的主要内容为填充环氧砂浆,表面采用聚氨酯弹性体进行封闭。

图1 底板与侧墙混凝土之间缝隙Fig.1 Gap between the bottom plate and the concrete of the side wall

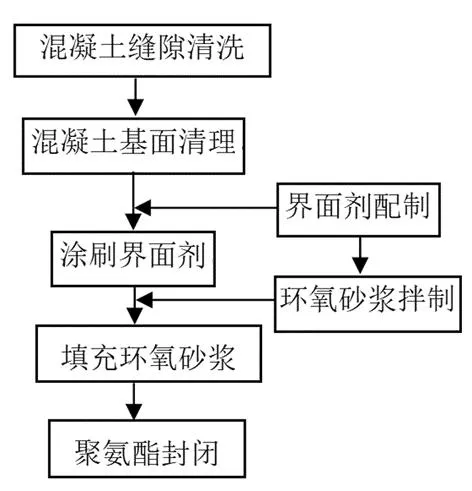

4.1.2 主要施工方法及工艺流程

施工工艺流程如图2所示。

图2 施工工艺流程图Fig.2 Construction process flow chart

图3 底板空鼓缺陷Fig.3 Defects of hollow drum in bottom plate

主要施工方法如下:

(1)混凝土缝隙清洗。采用高压清洗机对施工区域进行清理,将缝内淤泥和杂物以及表面附着的杂质进行彻底清除。否则,会严重影响修补材料与混凝土的粘接效果[3]。

(2)混凝土基面清理。采用角磨机对缝隙两侧10cm的范围进行打磨处理,将混凝土表面结合不牢的物质打磨清除掉,露出新鲜的混凝土基面,采用洁净的干抹布对施工面进行擦拭,并尽可能清除混凝土表面附着的水分,保证基面效果。

(3)潮湿固化界面剂配制。采用专用的潮湿固化界面剂,界面剂一次配制采用现用现配的方式进行。各成分比例按照合适的比例控制,并根据施工时环境温度进行实时调整。

(4)环氧砂浆拌制。环氧砂浆的固化时间较快,一般在1h之内必须用完,因此环氧砂浆的拌制应遵守现用现配的原则,防止施工速度跟不上造成材料浪费。由于环氧砂浆的用量不大,施工现场采用人工拌制,每次拌制量不超过4kg。

(5)涂刷潮湿固化界面剂。在基面涂抹一薄层修补用的界面剂,以增加环氧修补材料与修补基面的粘接强度[4]。涂刷采用软毛刷进行,界面剂厚度约为1mm,涂刷要求均匀且无漏涂部位,并沿缝隙边缘分别向侧墙和底板扩展约5cm,待界面剂初凝时填筑环氧砂浆。

(6)填充环氧砂浆。把按规定配比拌制均匀的环氧砂浆直接填筑到涂刷过界面剂的混凝土基面上,缝隙内采用专用工具进行填充,并捣匀砸实。在缝隙填充完毕后,沿缝隙边缘分别向侧墙和底板扩展约5cm进行填筑,砸实抹平,在修补区域形成约3cm厚的保护层。

(7)聚氨酯弹性体封闭。环氧砂浆在硬化后,对修补部位采用聚氨酯弹性体材料进行封闭,涂刷1遍,在涂刷过程中确保聚氨酯涂刷均匀平整,避免出现漏涂、孔洞等现象。

4.2 底板混凝土空鼓部分结构处理

4.2.1 处理内容

该缺陷部位位于隧洞底板一条施工缝与侧墙接触的两端,其中表层约1.5cm混凝土发生空鼓,与底层混凝土发生脱离,面积约为0.17m2,两处破损区域均成三角形,表层破损混凝土与底层混凝土之间存在大量淤泥及杂物。该部分施工的主要内容为清除该区域空鼓混凝土,清除夹层中的淤泥和杂物,采用环氧砂浆填充抹平该区域。

4.2.2 主要施工方法及工艺流程

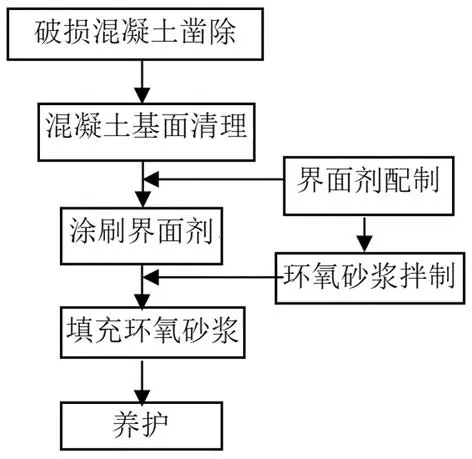

施工工艺流程如图4所示。

图4 施工工艺流程图Fig.4 Construction process flow chart

图5 侧墙混凝土条带状破损缺陷Fig.5 Damage defects of concrete strip on side wall

主要施工方法如下:

(1)破损混凝土凿除。施工前应确定空鼓混凝土处理区域,施工中将该区域空鼓翘起的混凝土全部进行凿除,凿除的混凝土废料全部运送至隧洞外。

(2)混凝土基面清理。采用高压清洗机对该区域进行清洗,采用角磨机打磨处理区域,露出新鲜的混凝土基面,用高压清洗机对基面进行清理,采用洁净的干抹布对施工面进行擦拭,尽可能清除混凝土表面附着的水分,保证基面效果。

(3)潮湿固化界面剂配制。界面剂一次配制,采用现用现配的方式进行。界面剂比例按照合适的比例控制,并根据施工时环境温度进行实时调整[5]。

(4)环氧砂浆拌制。环氧砂浆的固化时间较快,一般在1h之内必须用完,因此环氧砂浆的拌制应遵守现用现配的原则,防止施工速度跟不上造成材料浪费。

(5)涂刷界面剂。涂刷采用软毛刷进行,界面剂厚度约为1mm,涂刷要求均匀且无漏涂部位,涂刷中着重对边缘区域及阴角部位进行涂刷,待界面剂初凝时填筑环氧砂浆。

(6)填充环氧砂浆。把按规定配比拌制均匀的环氧砂浆直接填筑到涂刷过界面剂的混凝土基面上,缝隙内采用专用工具进行填充,并捣匀砸实抹平。

4.3 混凝土侧墙坑洞及混凝土侧墙条带状破损区域处理

4.3.1 处理内容

该类型坑洞及条带状破损缺陷分布于整个隧洞约1.5km范围内,部分坑洞深度达到8cm左右,平均深度约为5cm左右,数量为30个,条带状破损区域长度均在80cm以上,合计长度约为30m,平均深度约为3cm。该部分施工的主要内容为清除坑洞(条带状破损区域)表面污物,采用环氧砂浆进行填补抹平。

4.3.2 主要施工方法及工艺流程

施工工艺流程如图6所示。

图6 施工工艺流程图Fig.6 Construction process flow chart

主要施工方法如下:

(1)混凝土破损面清理。对于坑洞和条带状破损区域附着的污泥采用刮刀等工具进行剔除,然后采用湿抹布擦拭,清除附着的污物,再采用干抹布擦拭清除表面附着水分,尽可能保证处理区域洁净、表面无明水,否则,会严重影响修补材料与混凝土的粘接效果。

(2)潮湿固化界面剂配制。界面剂一次配制采用现用现配的方式进行,界面剂比例按照要求的比例控制。

(3)环氧砂浆拌制。由于该区域主要存在于侧墙,故而在环氧砂浆拌制过程中应调整砂浆配比,在保证砂浆的强度和工作性前提下,采取防止砂浆出现流坠的措施,保证施工的顺利进行[6]。

(4)涂刷界面剂。涂刷采用软毛刷进行,界面剂厚度约为1mm,涂刷要求均匀且无漏涂部位,涂刷中着重对坑洞较深部位进行涂刷,待界面剂初凝时填筑环氧砂浆。

(5)填充环氧砂浆。把按规定配比拌制均匀的环氧砂浆直接填筑到涂刷过界面剂的修补界面上,填充后采用灰刀捣匀,用木榔头砸实并用抹刀压实抹平,确保处理效果。

5 效果评价及建议

5.1 效果评价

该土质隧洞内部缺陷经过处理后,自2022年3月至今持续供水,原渗水部位没有再发生漏水现象,所有的渗漏缺陷全部封堵完成,混凝土表面无渗水,整体外观得到有效改善,提高了混凝土结构耐久性。选取不同的表面封闭材料进行封闭处理,提升整体缺陷区域的抗渗能力。解决了土质输水隧洞安全使用的问题,处理效果良好。通过对某长距离输水渠道工程土质隧洞进行内部缺陷处理,从技术性、经济性综合考虑,在正常使用状态下,可以保证隧洞结构安全,运行工况正常[7]。

5.2 管理建议

(1)利用每年停水时机,引进并采用面波法技术、探地雷达技术、三维激光扫描技术等先进技术[8],对该土质隧洞开展较为全面地检测,明确隧洞存在的“隐性”缺陷,为后期隧洞内部缺陷处理提供科学依据。

(2)对该土质隧洞区域编制完善的应急预案,树立有效的警示标牌,进行一次全面专业的排查、检查,把控好实际运行状况。

(3)每季度对该土质隧洞外部的运行环境进行一次全面巡查,沿线增加观测区域和观测点,应及时有效掌握隧洞的运行状况。

(4)打造专业化技术团队,加强对技术人员与管理人员的综合素质和技术水平的培训教育。制定培训计划和培训方案,按照方案和计划对技术人员与管理人员进行深度培训,补充专业技术知识,提升人员综合素质。

(5)引入专业信息管理平台,完善运行管理过程中相关技术资料的保管,建立隧洞安全监测系统,加强对该土质隧洞的安全监测。在起控制作用的重点部位,设置不同数量的重点监测断面,以加强运行期对工程安全的监测,确保工程安全。

(6)每年进行一次全方位的安全隐患排查工作,间隔3年进行一次系统的安全性综合评价。在维持目前使用状态情况下,应定期进行维护和观察,一旦出现异常情况应立即组织某长距离输水渠道工程管理部门采取应急措施。