水分侵入对现场老化硅橡胶性能影响的研究

周 颖, 王婷婷, 姜廷域, 罗 兵, 左 周, 梁曦东

(1.清华大学 新型电力系统运行与控制全国重点实验室,北京 100084;2.南方电网科学研究院有限责任公司,广东 广州 510663;3.特高压电力技术与新型电工装备基础国家工程研究中心,广东 广州 510663)

0 引 言

海上风电是推进我国能源结构转型、助力实现国家“双碳”目标的重要战略支撑[1-2]。柔性直流输电工程是海上风电并网输送环节所使用的重要技术,需要面对污秽、温湿度、盐雾的复杂环境[3-6]。为抵御海风盐雾环境下外绝缘污闪的威胁,沿海柔性直流输电网广泛使用复合绝缘子保障海上风电的安全稳定输送[7-10]。

然而,硅橡胶复合绝缘子在沿海高湿大气环境长期投网运行后,会出现以粉化为主的老化现象[11-15]。对此,国内外学者开展了相关研究。邓桃等[14]研究了现场粉化绝缘子伞裙表面的憎水性,发现粉化层表面的憎水性仍然较好,而去除粉化层后的内部表面憎水性严重下降;使用FTIR、XPS 测试表明粉化层含有较多的硅氧烷小分子,使得粉化层表面具有较好的憎水性。李震宇[15]对现场粉化复合绝缘子的伞裙及护套样品开展了测试研究,其中XPS 测试显示粉化层的碳元素含量较低,而氧元素的含量较高;TGA 测试显示粉化层的受热失重速率比未粉化部分快,表明粉化导致大分子硅氧烷发生链断裂,交联结构被破坏。M AMIN[16]模拟巴基斯坦当地干热的现场运行环境,对硅橡胶复合绝缘子进行了多因素老化试验,发现在第六年时复合绝缘子才出现轻微粉化现象。结合运行中发生粉化现象地区的实际环境可以推断,高温硫化硅橡胶复合绝缘子的粉化现象主要与高温高湿的环境条件有关[17]。

水分在硅橡胶中的扩散过程是外绝缘领域的重要课题。经典Fick扩散模型[18]是描述微观分子自由扩散行为的基本理论,但该模型只考虑了扩散浓度梯度和随机热运动,忽略了扩散质和扩散基质的相互作用,因此并不能完全解释水分在硅橡胶中的Non-Fick 扩散过程[19]。对此,H G CARTER 等[20]考虑了吸附作用对扩散过程的影响,在Fick 扩散理论的基础上提出了Langmuir 扩散模型。高岩峰等[19]基于称重法获得了硅橡胶随水分扩散时间而变化的增重规律,研究结果表明硅橡胶中水分的扩散过程符合Langmuir 扩散模型。王仲[21]研究了硅橡胶中的无机填料特性、温度和交流电场等因素对水分扩散的影响,并利用正电子湮没技术分析了自由体积对硅橡胶单位体积饱和吸水量随填料含量的变化规律。CHENG L 等[22]基于Langmuir 扩散模型并采用“收缩—扩张算法”,对硅橡胶随时间的吸水量进行了数值计算及预测。另外,水分侵入过程的同时还可能伴随化学反应,如材料水解、老化、溶出等过程,使扩散过程更加复杂[16,19]。

然而,在沿海高湿环境现场运行一段时间后的复合绝缘子发生粉化,其硅橡胶表层高分子链交联网络被破坏,这其中是否会有水分侵入以及水分是否会对深层的硅橡胶性能造成影响还有待进一步研究。因此,本文以在现场老化的复合绝缘子伞裙为研究对象,对去除粉化层的硅橡胶样品开展去离子水浸泡试验,研究水分侵入样品后硅橡胶的质量和理化特性变化规律,探讨水分侵入对现场长期老化硅橡胶性能的影响。希望研究结果有助于评估沿海高湿环境中现场老化硅橡胶伞裙和护套的老化状态,对于沿海现场处理复合绝缘子粉化的运维工作提供参考。

1 试验样品及试验方法

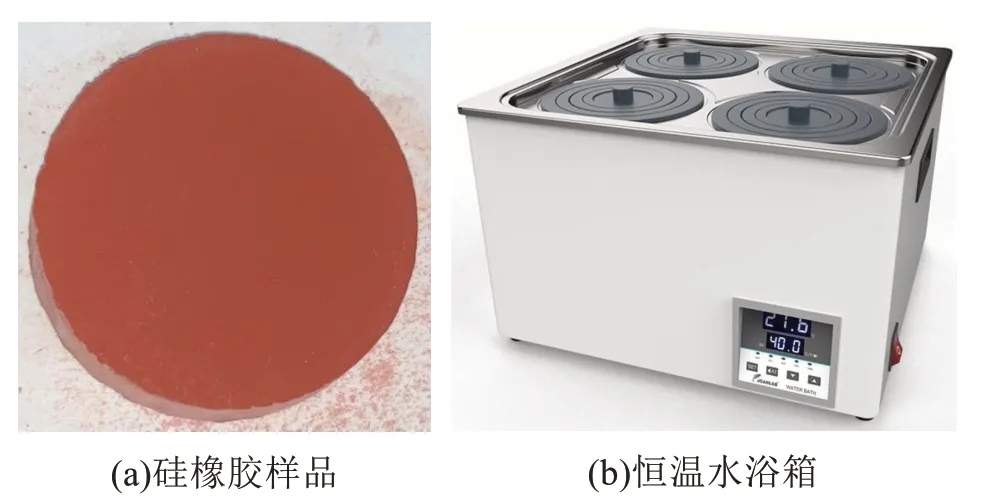

试验使用的硅橡胶样品取自在南方某地运行超10年的复合绝缘子,使用裁刀从同一片硅橡胶伞裙切割下两片底面直径为4 cm 的近似圆柱体样品,分别标记为样品A 和样品B,使用酒精纱布擦除污层和粉化层,样品如图1(a)所示。水浴加热使用的恒温水浴箱如图1(b)所示,温度控制的精度为0.1℃;测量质量的电子分析天平测量精度为0.1 mg。擦除粉化层后露出的尚未粉化的表面与内部基体性能略有差异,记为原老化层。

图1 试验中的硅橡胶样品和水浴箱Fig.1 Silicone rubber sample and water bath in test

将擦除粉化层的硅橡胶样品浸泡于盛有去离子水的烧杯中,并将烧杯放置于水浴箱中保持恒温。为了让水浴尽量保持高温从而加速水分侵入过程,同时防止水浴箱中的水发生沸腾导致需要频繁加水使得温度不稳定,经过调试,水浴温度定为98.8℃。在浸泡前称量各样品的初始质量,之后在连续浸泡的过程中,每隔一段时间将样品取出称量质量。各样品厚度取最小和最大处的平均值,约为0.55 cm,因而样品的表面积约为32.03 cm2。假设样品表面不同位置的质量均匀变化,在浸泡过程中样品表面积不发生变化。此外,为排除样品受表面吸附水分的影响,使用单位面积质量来表征样品内部水分的变化。因此,测量数据曲线的纵坐标为样品单位面积质量的变化量Δm,单位为mg/cm2,其计算公式如式(1)所示。

式(1)中:mt为t时刻称量的样品质量;m0为样品初始质量;S为样品表面积。为清楚看出Langmuir 模型和Fick 模型特征,单位面积质量变化量随时间变化的横坐标记为t1/2,单位为s1/2[19]。另外,为研究样品在热水中浸泡吸水后脱水减重的情况,将在热水中浸泡后的硅橡胶样品放置于98.8℃的恒温干燥箱中,每隔一段时间称量样品质量。

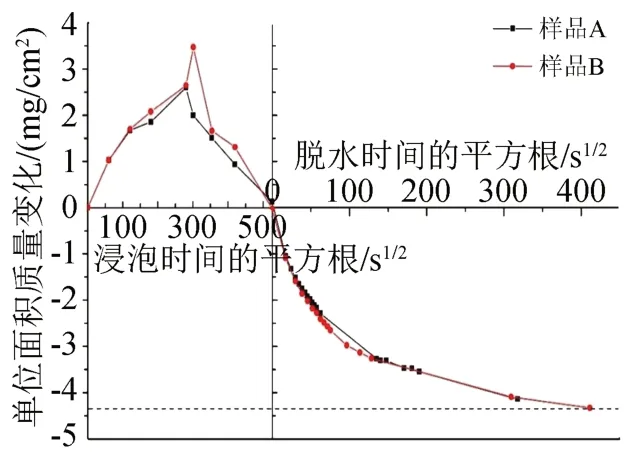

为研究去除粉化层样品浸泡吸水后脱水减重的规律,将擦除粉化层的硅橡胶样品A 和B 在热水中浸泡增重和在干燥箱中脱水减重的质量变化数据绘制成随时间变化的样品单位面积质量变化曲线,如图2 所示。吸水和脱水质量变化的质量基准值均采用浸泡前样品的初始质量m0。为凸显脱水过程的质量变化,浸泡和脱水过程的横坐标显示刻度不一致。

图2 样品浸泡吸水与干燥脱水的单位面积质量变化曲线Fig.2 Change curves of mass per unit area of samples in the immersion and dry processes

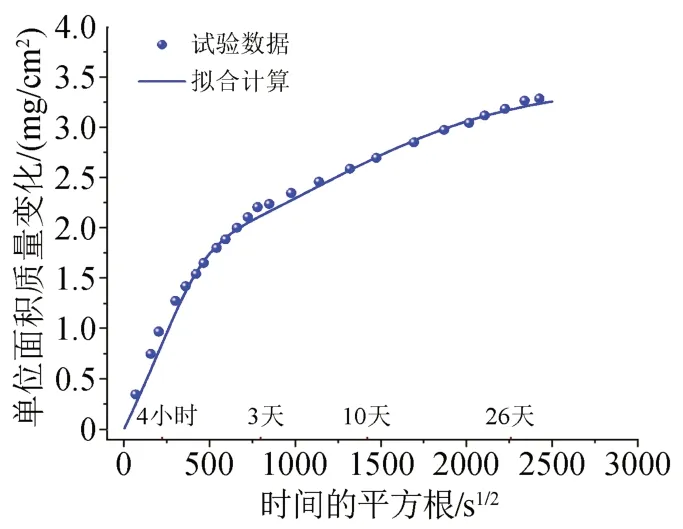

从图2 可以看出,样品A 和B 在浸泡增重和脱水减重的过程中,两块样品的质量变化具有较好的一致性,其中从脱水后的最终质量来看,相比于水浸泡试验开始前的初始质量,两块样品质量均出现了较为明显的下降。为分别研究水分与温度对此现象的影响,另取擦除粉化层的硅橡胶样品C 和D开展试验:将样品C 浸泡于25℃的去离子水中,将样品D 放置于98.8℃恒温干燥箱中,观察两组样品的变化。样品C在浸泡中的单位面积质量变化如图3 所示。样品D 在98.8℃干燥箱中连续放置约1 700 h 后质量略有降低,其单位面积质量变化为-0.394 mg/cm2。

图3 样品C的单位面积质量变化曲线Fig.3 Change curve of mass per unit area of sample C

2 试验分析

从图2还可以看出,在热水浸泡过程中,同一伞裙的两块样品单位面积质量的变化趋势类似,都在300 s1/2(约25 h)左右达到质量变化的最大值,随后质量开始下降并在525 s1/2(约77 h)左右回归到初始质量。样品在后期发生了质量的下降,这说明样品在热水中浸泡不仅存在着水分吸收增重的过程,还同时存在着样品表面某些组分发生脱落而减重的过程。在热水浸泡试验中,两块擦除粉化层的样品A 和B 表面均再次出现了粉化现象,如图4 所示。在试验过程中观察到两块样品的表面由一开始的无粉化层到最终被粉化层覆盖,是一个逐渐发展的过程:在粉化初期,样品边缘部分有少量发白,随后发白面积逐渐增大;一段时间后样品中心出现发白,粉化面积继续逐渐扩大;之后样品边缘和中心的粉化部分向其他位置扩散发展,直至整个表面被粉化层覆盖。当两块样品大约连续浸泡850 s1/2(约200 h)后,表面基本完全粉化。

图4 样品表面出现二次粉化现象Fig.4 Secondary pulverization phenomenon occurred on the surface of sample

从图2可以看出,在干燥脱水减重的过程中,样品A 和B 仍具有较好的一致性:在刚开始脱水的一段时间内质量下降较为迅速;随着干燥时间的延长,质量下降的速度逐渐减缓;最终样品质量趋于稳定。Langmuir 水分扩散模型认为[19-20],水分子在侵入硅橡胶后,将形成两种不同状态,即可以自由输运的自由态水分子和被束缚的结合态水分子。在脱水过程中,自由态水分子扩散速率较快,在质量下降较为迅速的时间段内应主要为自由态水分子脱离样品的过程;而结合态水分子断开氢键所需要的能量较高,脱离样品的速度较慢,导致样品质量下降的速度明显降低。另外,从脱水后的最终质量来看,相比于热水浸泡试验开始前的初始质量,两块硅橡胶样品均出现了较为明显的质量下降。这同样说明了在高温下去离子水浸泡的过程中,样品有一小部分的硅橡胶主链和暴露的填料在水中发生了脱落,另一部分则残留在样品表面形成了新的粉化层。

对于在25℃去离子水中浸泡的样品C 的吸水增重数据,可用Langmuir 扩散模型进行量化分析。Langmuir扩散模型的一维方程如式(2)所示。

式(2)中:cf和cb分别表示自由态和结合态的扩散质浓度;Df表示自由态扩散质的扩散系数;吸附系数α描述的是在单位时间单位体积内自由态水分子转换成结合态水分子的概率;解吸附系数β描述的则是结合态水分子转换成自由态水分子的概率。

由于根据式(2)直接求解Langmuir 模型中的自由态和结合态水分子的浓度过于复杂繁琐,可将水分子浓度转换成水分子质量,得到样品吸水增重m(t)与时间的关系[20],如式(3)所示。

式(3)中:m∞是硅橡胶吸水饱和的质量增量;y(t)的表达式如式(4)所示。

式(4)中:h为样品的厚度。根据式(3)~(4)可拟合求得相关参数,具体参数值如表1 所示。对比图2和图3可以发现,在25℃的去离子水浸泡试验中,样品C 的吸水过程变得明显缓慢,在约2 500 s1/2(约1 736 h)时样品的吸水增重才趋于饱和,其过程满足Langmuir 扩散模型的典型趋势[19]。样品C 的吸水增重曲线在前期(750 s1/2之前)取决于自由态水分子的扩散渗透过程,扩散速率主要受到温度的影响;之后样品增重主要取决于结合态水分子的产生[19]。此外,在25℃的去离子水浸泡试验中未出现样品质量明显减小的现象,但在约2 000 s1/2(约1 111 h)时在样品边缘仍然可以发现轻微的发白粉化现象,这说明25℃水分环境也可以使已去除粉化层的硅橡胶表面再次发生粉化,但粉化程度相比于98.8℃水分环境下的样品大幅下降。

表1 样品C的Langmuir模型参数值Tab.1 Parameter values of Langmuir model for sample C

将样品D 在98.8℃干燥箱中连续放置约1 700 h,单位面积质量较初始单位面积质量下降了0.394 mg/cm2,这可能是由于高温环境中样品内部的低分子链段受热扩散导致的。此外,样品D 表面未发现粉化现象和其他明显变化。

3 粉化表面理化特性的测试分析

在98.8℃热水浸泡试验中,擦除粉化层的样品表面再次产生了新的粉化层。为对比研究再次产生的粉化层(以下简称新粉化层)与现场运行老化产生的粉化层(以下简称原粉化层)的性质,对样品A 的原粉化层和新粉化层进行理化特性测试。此外,擦除新粉化层后的样品表面记为新老化层,并对原老化层和新老化层的理化特性开展对比测试分析。

3.1 元素组成分析

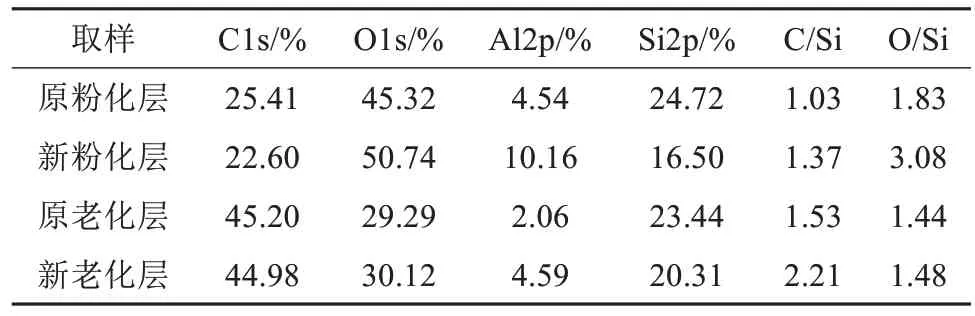

在元素组成方面,对样品A 的原粉化层、新粉化层、原老化层和新老化层进行了XPS 测试,得到C、O、Al、Si元素占比如表2所示。

表2 样品A的元素组成Tab.2 Elements lists of sample A

从表2 可以看出,新粉化层与原粉化层以及新老化层与原老化层之间,二者在元素含量方面都较为接近,说明热水浸泡试验产生的粉化层和老化层与现场老化产生的粉化层和老化层的性质相似。然而,粉化层与老化层的元素含量差异较大,粉化层中C 元素含量较低、O 元素含量较高的现象较为突出。另外,在热水浸泡试验产生的新粉化层中,Al元素的含量偏高而Si元素的含量偏低,这可能是因为小分子硅氧烷与白炭黑填料在浸泡过程中脱离样品进入去离子水中,白炭黑填料中的SiO2相对于Al(OH)₃填料而言颗粒半径更小,在液态水环境中暴露于样品表面后可能比在原老化环境中更容易在水分的作用下脱离样品,造成Si 元素含量减少。

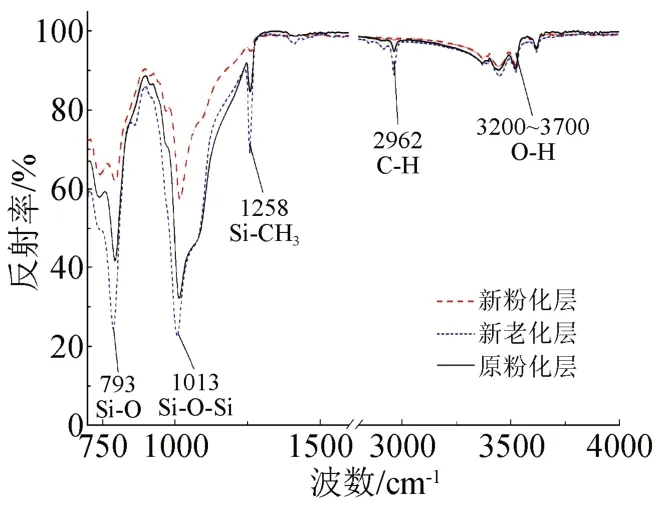

3.2 化学结构分析

在化学结构方面,使用傅里叶变换红外吸收光谱仪(FTIR)测试样品A 的原粉化层、新粉化层和新老化层,结果如图5 所示。从图5 可以看出,样品在热水浸泡后新产生的粉化层中主链结构Si-O键、侧链结构Si-C 键、甲基C-H 键和交联结构Si-O-Si 键的特征峰强度均大幅降低,甚至低于原粉化层中主要化学键的含量。这说明在热水浸泡过程中,原本样品老化层的硅橡胶高分子链遭到破坏,导致大量主链和侧链发生断裂,交联结构断开,由原本交联较高的长链硅氧烷结构变为交联度较低且硅橡胶链节较短的形态,从而形成新的粉化层。新粉化层的Si-O 键、Si-C 键等的特征峰强度比原粉化层低,是由于在新粉化层形成过程中,硅橡胶所处温度更高,导致化学键更易断裂。另外,样品新粉化层的羟基含量大幅高于原粉化层的羟基含量,说明水分侵入造成了明显的氧化,一部分羟基取代了侧链甲基的氢原子,另一部分在断裂的主链处形成了新的端部。

图5 样品A原粉化层、新粉化层和新老化层的FTIRFig.5 FTIR of original chalking layer, new chalking layer,and new ageing layer of sample A

3.3 表面微观形貌分析

在微观结构和形貌方面,使用扫描电子显微镜和激光共聚焦显微镜对样品A 的原粉化层和新粉化层以及原老化层和新老化层的表面微观形貌和三维微观形貌进行了成像观察,同时对比观测了硅橡胶伞裙样品在热水浸泡试验前后的内部深层部分的微观形貌。

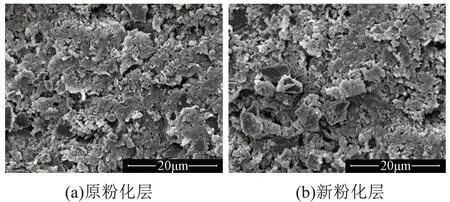

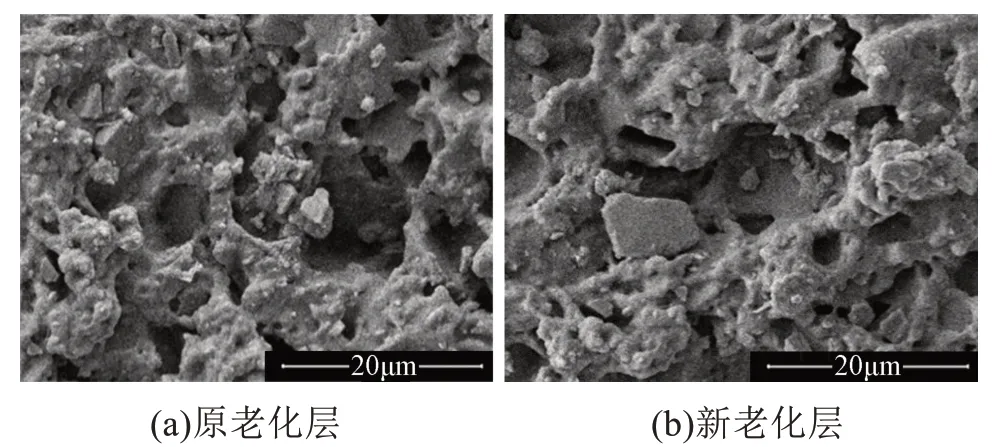

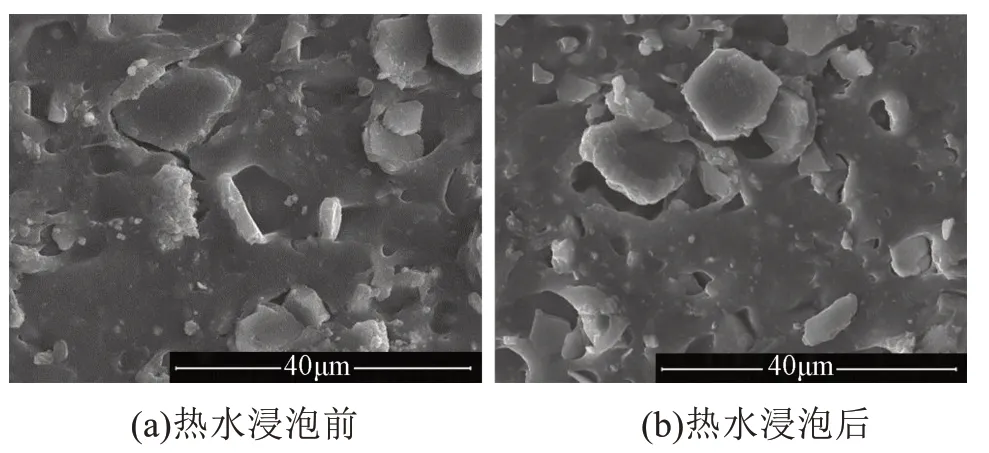

扫描电子显微镜下,样品A 的粉化层和老化层的微观形貌分别如图6和图7所示。

图6 样品A粉化层的微观形貌Fig.6 Microstructures of chalking layers of sample A

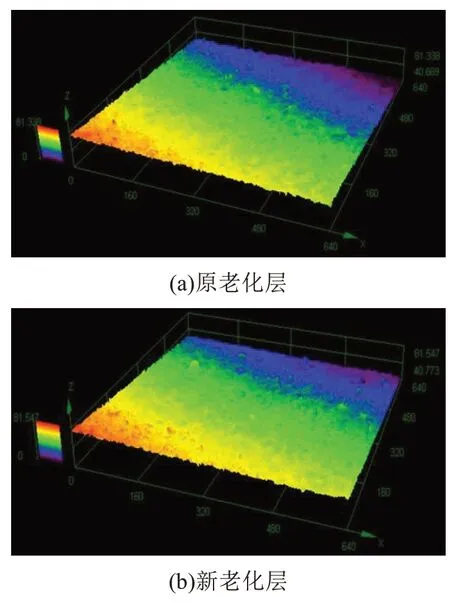

图7 样品A老化层的微观形貌Fig.7 Microstructures of ageing layers of sample A

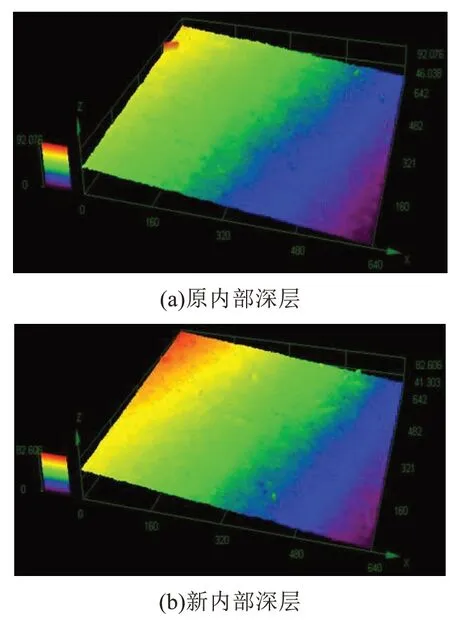

从图6 可以看出,样品A 的原粉化层和新粉化层表面都极其粗糙,微观结构松散,存在着大量的缝隙和孔洞,此外还有大量的颗粒状物质。这些颗粒可能包括由硅氧烷主链断裂产生的小分子硅氧烷链段以及残留的填料等物质。从图7 可以看出,在擦除样品A 表面的原粉化层和新粉化层后暴露出的原老化层和新老化层表面同样不平整,存在着大大小小的孔洞和裂隙,但并没有像粉化层出现大量的小颗粒结构。相较于完全处于松散状态的粉化层,老化层的结构显得更为紧密。图8 为样品A内部深层的微观形貌。从图8 可以看出,相比于粉化层和老化层,内部深层部分的形貌则较为平整,表面大部分区域都是紧密连接,有一部分较浅的孔洞和小的突起,应是制样导致填料松动所留下的坑洞,这说明内部深层部分的老化程度较轻。

图8 样品A内部深层的微观形貌Fig.8 Microstructures of interior layers of sample A

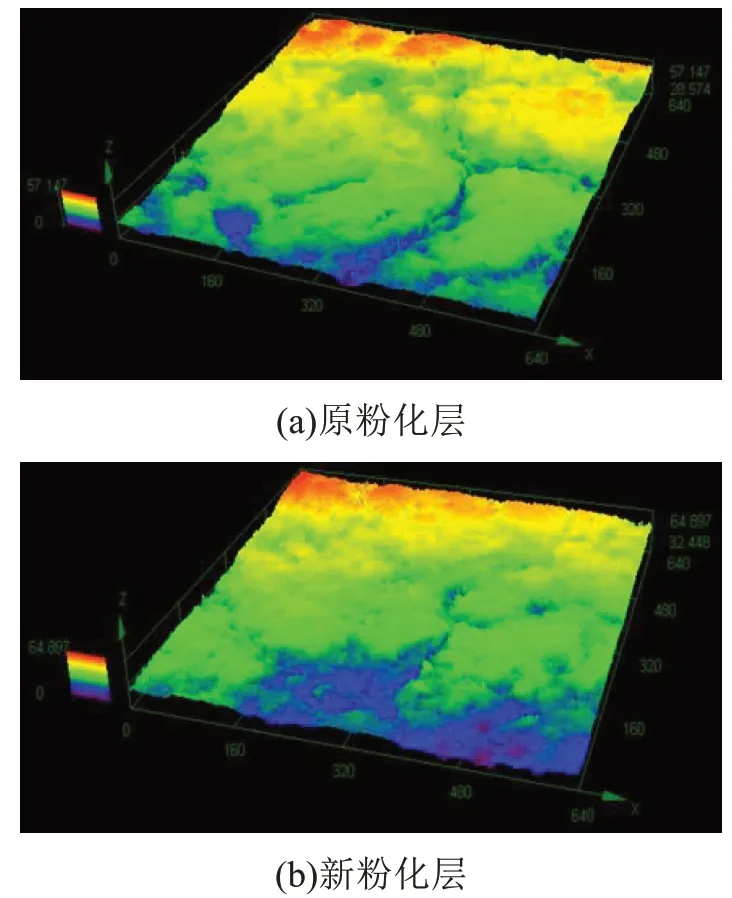

通过激光共聚焦显微镜观察到样品A 粉化层和老化层的微观三维形貌分别如图9 和图10 所示,其三维形貌与扫描电子显微镜拍摄到的二维形貌表现一致。

图9 样品A粉化层的微观三维形貌Fig.9 3D microtopography of chalking layers of sample A

图10 样品A老化层的微观三维形貌Fig.10 3D microtopography of ageing layers of sample A

从图9 可以看出,原粉化层和新粉化层的表面具有较大的起伏以及较为明显的“深沟”,有较多粉化物覆盖的区域与粉化物较少的区域基本处于两个不同的平面内,此外还存在大量的小缝隙和凸起。从图10可以看出,原老化层和新老化层的表面没有出现明显的凹凸结构。图11 为样品A 内部深层的微观三维形貌。

图11 样品A内部层的微观三维形貌Fig.11 3D Microtopography of interior layers of sample A

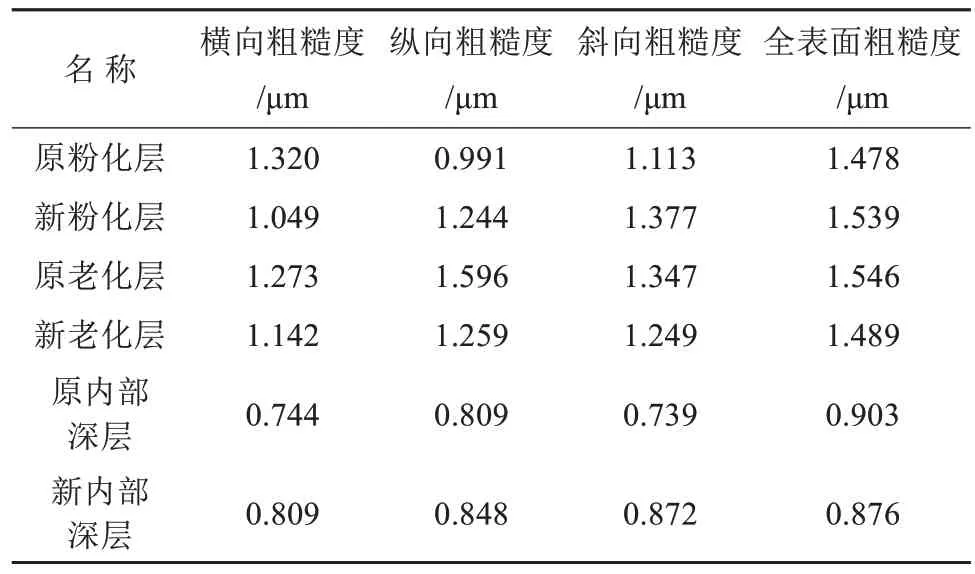

从图11 可以看出,硅橡胶伞裙内部深层的三维形貌较为平整,仅在小部分区域里有少量的凸起和凹陷,大部分面积显示光滑。使用激光共聚焦显微镜在拍摄三维形貌的同时还测量了拍摄区域的粗糙度,得到样品A对应部分的粗糙度如表3所示。

表3 样品A各拍摄区域的粗糙度Tab.3 Roughness of observation regions of sample A

从表3 可以看出,样品A 在现场老化和热水浸泡后的粉化层及老化层的粗糙度比较接近,而内部深层的粗糙度则明显更小。粉化层上的颗粒分布不均匀,且存在大量孔隙和沟壑,导致其表面比较粗糙;老化层虽然看起来较为平滑,但实际上微观形貌同样比较粗糙;内部深层则由于性能退化程度较小,粗糙度较小。

样品A 粉化层、老化层与内部深层在微观结构的差异也在宏观形貌上有所体现:粉化层由细小的颗粒组成,结构十分松散,在宏观上表现为由粉末组成,且非常容易从样品上脱落;老化层的微观结构虽然可以观察到大量孔隙,但这些细小孔洞和裂缝的尺度为微米量级,无法用肉眼观察,因此在擦除粉化层后,露出的老化层显得较平滑,但由于其表面有较多的孔洞,反光度较差。同时,老化层上的大量孔洞中会残留相当多的颗粒,因此粉化层很难完全擦除;内部深层的宏观形貌则与微观形貌一致,呈现出比较完好的状态。

通过对比98.8℃和25℃的去离子水浸泡试验以及98.8℃的烘干试验可以发现,只有在水分侵入的条件下样品才会发生二次粉化现象,并且98.8℃水浸泡试验的粉化程度比25℃水浸泡试验的粉化程度更严重,说明水分侵入是样品二次粉化的主要因素,温度可以加速粉化层的形成。

硅橡胶复合绝缘子在运行环境中发生粉化往往需要数年时间,在自然条件下,高湿环境中的水汽以及降雨的水分向伞裙中渗透并发生氧化反应是一个较为缓慢的过程,热水浸泡试验可以对这一过程产生加速的效果。通过对比样品表面的粉化层到浅层老化层再到深层的内部层的理化特性,说明材料特性是从外到内分层逐步变化的。粉化层主链结构中的Si-O 键、侧链结构中的Si-C 键、甲基C-H 键和交联结构中Si-O-Si 键特征峰强度的降低,以及粉化层O 元素的增加,说明水分侵入后导致老化层发生了氧化和断链。从微观形貌上可以看出,粉化层和老化层出现了大量的孔洞结构,推测这些孔洞可以使得水分更容易侵入到内部,从而逐步形成新的老化层。粉化层的O 元素含量比老化层更高,说明老化层在水分的参与下发生了氧化、断链等反应,导致再次出现粉化现象。因此,可以推测在实际现场运行环境中,当硅橡胶复合绝缘子表面发生粉化后,其浅表层的硅橡胶材料也将缓慢发生老化;粉化层的孔洞结构可能利于水分的侵入,继而使得已老化的材料部分逐渐发生粉化,导致粉化现象逐步向硅橡胶内部深层发展。

4 结 论

本文针对经过现场长期运行的老化硅橡胶样品擦除粉化层后分别开展了98.8℃和25℃的去离子水浸泡试验以及98.8℃的烘干试验,研究了水分侵入样品后硅橡胶的质量变化和理化特性的变化,探讨了水分侵入对硅橡胶性能的影响,得到如下主要结论:

(1)在98.8℃去离子水中浸泡的样品可在短时间内再次发生粉化;在25℃去离子水中浸泡的样品需要较长时间才能发生轻微粉化;经98.8℃烘干处理的样品不会发生粉化。

(2)二次粉化的硅橡胶和现场粉化的硅橡胶具有相近的理化性能和微观结构,粉化的硅橡胶高分子链发生了氧化和断链,C 元素含量降低而O 元素含量升高。

(3)水分是二次粉化的主要因素,高温可以加速粉化的产生,并且在水分侵入的作用下粉化现象将从表层向样品内部逐步发展。