碳/氮化钛粉体制备技术

摘要:碳/氮化钛(TiC/N)兼具了金属和陶瓷特性,在机加工、电子和催化等领域引起了广泛关注。高质量TiC/N 粉体对于制备高性能材料至关重要,但现有合成体系存在传质屏障与高反应能垒等问题,制备高质量TiC/N 粉体面临较大挑战。本文系统分析了不同方法制备高质量TiC/N 粉体的难点,并从强化传质和反应等方面介绍了最新进展,同时展望了TiC/N 粉体的发展趋势。

关键词:碳化钛;氮化钛;粉体合成;反应工程;过程强化

中图分类号:TQ134 文献标志码:A

电负性较大的氮(N)和碳(C)与电负性较小的钛(Ti) 可形成多种碳化物(TiC, Ti2C, Ti3C2, Ti8C12,Ti13C14,Ti13C22)和氮化物(TiN,Ti2N,Ti3N4)[1-3],其中面心立方结构的TiC 和TiN 最稳定,同时含有共价键、离子键、金属键[4],决定了其既具有金属特性又具有陶瓷特性。碳/氮化钛(TiC/N)不仅熔点高、硬度大、耐磨损、抗腐蚀[5],还具有优异的导电性能[6],是服役于极端环境中的关键材料[7]。TiC/N 常作为机加工领域中的高速切削刀具[8]、核反应堆和高速飞行器中的高温零部件[9-10],以及微电子领域中的元素阻挡层[11-13]。此外,TiC/N 具有与铂类似的电子结构,且具有优异的稳定性和抗腐蚀性,在快速崛起的电催化和新能源领域引起了广泛关注,被认为是下一代催化剂或催化剂载体[14-16]。

高质量TiC/N 粉体是制备高性能材料的基础[2]。由于TiC/N 是非化学计量比的化合物(TiCx,x = 0.47~1.00;TiNy,y = 0.6~1.2),在非化学计量比内仍然可以保持面心立方结构[17]。然而,只有在近化学计量比(x = y ≈ 1)时TiC/N 才能呈现出最高的熔点[17]、最大的硬度[18]、以及最优的热导率和电导率[19]。因此,高质量TiC/N粉体通常需要满足近化学计量比要求。此外,对于烧结制备高温结构陶瓷,TiC/N 粉体通常还需要满足粒径小(0.1~2.0 μm),纯度高(氧杂质的质量分数小于0.3%、游离碳的质量分数小于0.1%、金属杂质和非金属杂质含量均小于100 μg/g),流动性好等要求。对于催化来说,粉体应需具有高比表面积(大于100 m2/g)和暴露特定高活性晶面[20-22]。目前合成TiC/N 粉体主要有碳热还原碳/氮化法、直接碳/氮化法和化学气相沉积法。由于这些合成方法存在传质屏障、氧固溶、副反应多、形核能垒高等问题,同时满足上述多项指标非常困难,合成高质量TiC/N粉体面临较大挑战。

本文从反应体系出发介绍了制备TiC/N 粉体的现状,分析了影响TiC/N 粉体质量的关键因素,并从强化传热传质以及反应路径优化等方面介绍了TiC/N粉体制备技术的最新研究进展和发展趋势。

1 合成方法及粉体性能

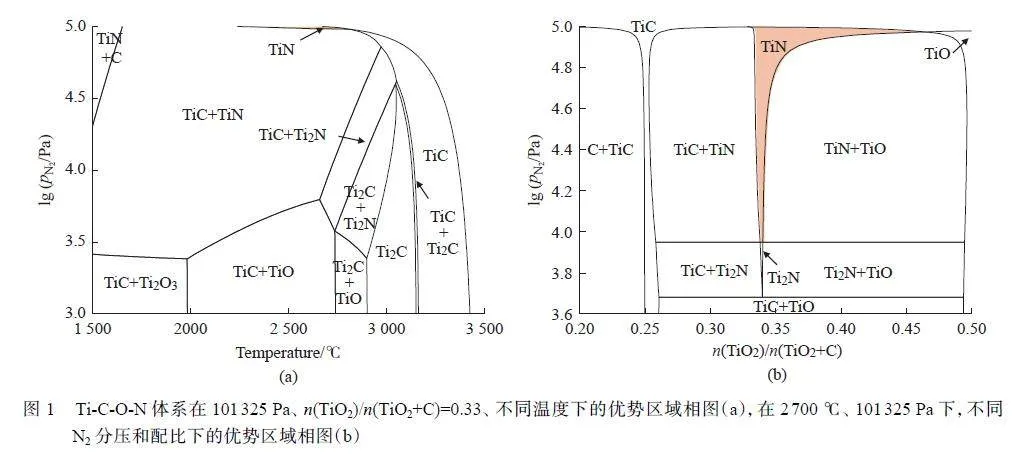

1.1 基于TiO2 的碳热反应

由于TiO2、C 和N2 价廉且无毒,目前工业中主要基于TiO2 碳热还原法制备TiC/N 粉体,即TiO2-C 和TiO2-C-N2 体系。该合成方法较为简单,将C 粉和TiO2 粉体按照反应比例混合后置于高温炉中,在Ar 或N2 气氛中逐步将TiO2 还原并碳化或氮化(反应方程式TiO2 + 3C = TiC + 2CO 或2TiO2 + N2 + 4C =2TiN + 4CO)。上述反应活化能大(260 ~ 730 kJ/mol)、温度高(1 300 ~ 3 000 ℃)且时间长(10 ~ 24 h)[23-26],且反应体系存在很多副反应[27],只有在特定温度和反应比例下才能得到TiC/N(图1)。在批量生产过程中,难以确保TiO2 与C 粉按照所需反应比例均匀混合,通常存在局部原料配比失衡,产物中含有残留TiO2或中间相TiOx(质量分数约5% )以及游离碳(质量分数约2%)[5,27,28]。对于合成TiN 来说,原料配比失衡还会导致产物中存在TiC 杂相。因此,强化传质和改善物料配比均匀性是减少或消除原料残留和杂相的关键。为强化传质,现有策略包括机械活化法,即通过球磨机或气流将初始形成的外壳磨碎,暴露出未反应的TiO2,并与残留碳粉反应。反复3~5 次研磨再碳/氮化后,最小粉体粒径可控制到0.1 μm,计量比约0.78,游离碳质量分数约1.0%[29-31]。由于TiC和TiN 硬度大、耐磨损,球磨会引入约1.76%(质量分数)的Fe、W、Zr、O 等杂质[32]。理论上减小原料粒径,缩短传质距离可避免球磨后处理。当TiO2 粉体粒径降低到约20 nm 时,尽管可以消除TiO2 残留,计量比可提升至约0.89,但由于合成温度高,纳米粉体会烧结团聚,仍需研磨后处理才能获得亚微米粉体,且粉体中还含有游离碳(质量分数约0.8%)[33-35]。游离碳难避免的主要原因在于TiO2 与C 的密度和尺寸相差大,难以实现按照所需比例均匀混合。为改善物料的均匀性,减少游离碳,当前主要方法为包覆法[24],即通过液相或气相沉积在亚微米TiO2 上包覆特定厚度碳,可将游离碳质量分数降低到约0.5%[24, 36-39]。为进一步减少游离碳,可采用在原子或分子尺度上能实现较均匀混合的溶胶-凝胶法[40-41],通过调控网络聚合结构中Ti-O-C 的比例,将游离碳质量分数降低至约0.2%,粉体计量比约0.92,粒径约20~300 nm,但氧杂质的质量分数较高(约0.5%)。这主要是由于C、N、O 原子半径相差不大,Ti−O 亲和性较强[42],能固溶在TiC 和TiN 晶格中(最高可固溶氧的质量分数达到12.9%,形成TiO0.5C0.5)[43,44]。如何进一步强化传质,控制氮/碳化反应,揭示氧元素迁移机制,减少或避免氧固溶,是未来碳热法亟待解决的关键问题。

1.2 基于Ti 粉的碳化和氮化反应

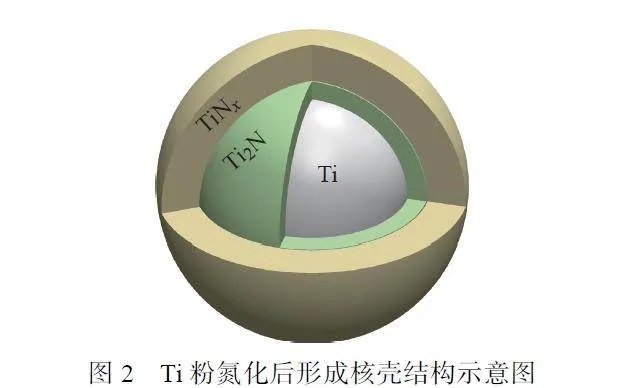

直接碳/氮化法摒弃了TiO2 作为钛源, 采用Ti 粉与C 或N2 直接合成粉体(反应方程式Ti + C =TiC, Ti + 0.5N2 = TiN) ,即Ti-C/CH4 和Ti-N2 体系。然而,反应过程中存在与碳热还原法类似的传质屏障(图2) 。通常产物中含有游离Ti(质量分数约1.0%),而且碳/氮化效率低[2]。在约1 100 ℃ 合成TiN时,外壳的生成速率约0.075 μm/h,氮化10 μm 钛粉至少需要133 h,并且氮含量从表面到内部逐渐降低[45],粉体整体计量比约0.87。理论上减小粒径可缩短反应时间和提升计量比,然而获得高纯超细钛粉非常困难,因为钛粉极易被氧化,表面存在氧化膜,粉体越细,氧质量分数越高。直径约70 μm 的钛粉粒径降至约30 μm 时,氧质量分数从0.2% 增加到0.5%[46]。此外,超细钛粉成本非常高,工业中并不直接使用超细钛粉,而是采用氮化粗钛粉(粒径50 μm)并结合球磨机或等离子体辅助球磨机强化传质优化粉体性能[47],最细粒径约0.1 μm,计量比约0.9。但是,球磨会引入质量分数约1.76% 的Fe、W、O 等杂质。本课题组[48]的研究表明,当采用氧质量分数较低(0.4%)、粒径约5 μm 的TiH2 粉体时,可一步直接合成约5 μm 的单相TiN0.98 粉体。尽管该方法合成了近化学计量比的粉体,但是粉体粒径较大,且由于固有传质屏障,导致直接合成法温度高、时间长、能耗较高。

为解决直接合成法中能耗高的问题,工业中常采用自蔓延燃烧法合成TiC/N,即将钛粉与碳粉通过混料机混合后堆积在卧式反应炉中,或钛粉堆积在N2 气氛的卧式反应炉中,由于钛粉的碳化反应(焓变为−189 kJ/mol)和氮化反应(焓变为−337 kJ/mol)为强放热反应,电火花引燃后,可依靠自身反应释放出的热量维持后续反应,反应非常迅速,通常几秒钟至几分钟即可结束反应。因此,自蔓延燃烧法具有效率高、能耗低的显著优势。由于放热量较大,燃烧波中前端钛粉液化黏连,被碳化或氮化后形成粗大块体(粒径为100 μm ~ 10 mm),粉体粒径达不到要求。因此,控制热量至关重要。目前已开发出3 类热量稀释剂:

(1)添加易分解、挥发或升华的物质[49-51],例如NH4Cl、NaCl、KCl、MgCl3、CaCl2等,但是这些添加剂会引入Cl 和金属杂质,杂质的总质量分数约0.6%。

(2)添加TiO2 和碳粉混合物[52],耦合TiO2 碳/氮化吸热反应。然而,由于反应路径复杂、氧固溶、物料配比均匀性问题,产物中游离碳(约0.6%) 和氧杂质(约0.5%) 的质量分数较高。

(3)添加TiC/N种子粉体[53]。由于TiC/N 熔点高(约3 000 ℃),难以融化,可起到物理阻隔作用,抑制烧结,但是物料难以均匀混合,完全避免局部大块体非常困难,仍需球磨后处理才能获得超细粉体。目前优化后的自蔓延燃烧法可合成粒径约0.1~5.0 μm,氧质量分数约0.3%,计量比约0.93 的TiC/N 粉体。如何破解传质屏障并开发与反应体系相匹配的高效精准控制热量的方法,避免复杂的后处理工艺,是直接法合成高质量TiC/N粉体的重要突破口。例如,可将热量稀释剂包覆在钛粉表面再进行碳化或氮化反应,实现热量稀释剂在料床均匀分布,从而解决局部热量难控的问题。

1.3 化学气相合成法

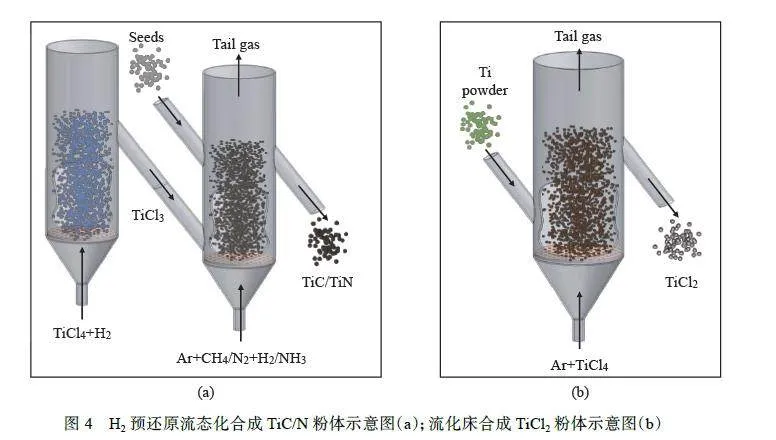

原子或者分子尺度的化学气相合成法可有效避免固相反应体系中的传质屏障。目前TiC/N 的化学气相合成主要为基于TiCl4 的碳/氮化反应[2,54,55],即TiCl4-CxHy、TiCl4-N2-H2、TiCl4-NH3 体系, 其中CxHy碳源为CH4、C2H2、C2H4、C3H8 等。根据气相形核理论可知,上述体系要实现均相形核制备TiC/N 粉体,沉积反应平衡常数(K)需要大于103,否则只能基于异质形核获得涂层[2]。因此,上述体系中粉体合成温度至少需要1 300 ℃,目前主要采用高温等离子体或电弧化学气相沉积法合成粉体。该方法可获得粒径约10 nm ~ 5 μm,氧质量分数约0.45% 的粉体。由于合成温度远高于CxHy 裂解碳化温度,碳化钛产物中含有5%~30% 的碳杂质[53]。另外,高温下碳/氮化反应路径非常复杂[56],不同反应路径中Ti−Cl 键断裂和Ti−C/N 键形成难以精确匹配,且等离子火炬内外温差大(约10 倍温差),不同温区的产物组成不同(图3),存在TiCl2 和TiCl3 杂质(质量分数约5%)[57]。通过乙醇洗涤除去TiCl2 和TiCl3 杂质后,产物中高计量比(约1.20)和低计量比(约0.60)粉体混杂,精准合成近化学计量比的粉体难度大。此外,等离子体设备成本较高,形成低成本的工业化大规模生产还存在一定挑战。

为降低反应合成温度和简化反应路径,美国矿山局开发了Mg 蒸气辅助的气相沉积法[58,59], 即TiCl4-Mg-CH4/NH3 体系, 利用Mg 蒸气的强还原性将TiCl4 还原并碳/氮化获得粉体。在1 000 ℃ (K =1021 gt;gt; 103)基于均相形核获得粉体,洗涤研磨后可获得粒径小于1.0 μm、计量比约0.91、游离碳质量分数约0.23% 的粉体。但是,该粉体中存在较多杂质,其中O 杂质的质量分数为0.6%~1.1%,Fe 杂质的质量分数为0.1%~0.6%,Mg 杂质的质量分数为0.3%~0.8%,Cl 杂质的质量分数为0.1%~0.3%[58]。

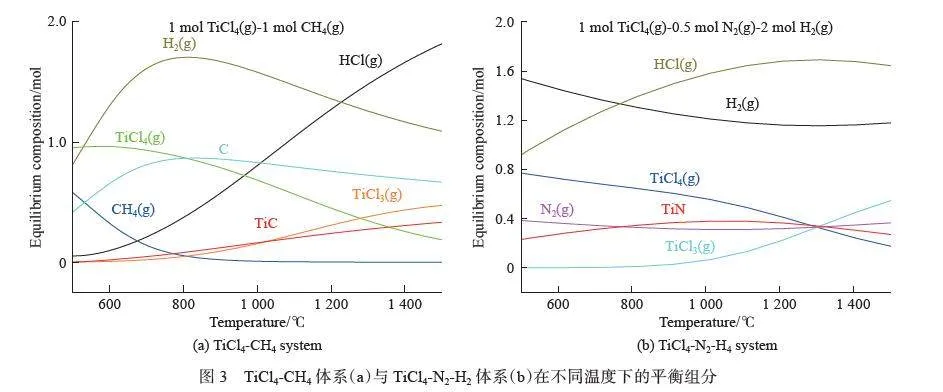

最近,本课题组[60,61] 针对化学气相沉积难以均相形核的问题,设计了H2 预还原流态化合成TiC/N的方法,即首先采用H2 将TiCl4 还原为TiCl3,随后将气态TiCl3 引入到含有种子粉体的流化床中进行碳化或氮化反应(图4(a) ) , 即TiCl3-CH4、TiCl3-N2、TiCl3-NH3 体系。在1 000 ℃ 时,TiCl3 的碳化和氮化反应平衡常数分别达到104 和105.8,实现了均相形核,获得了平均粒径约77.1 nm、纯度为99.46 % 的TiC0.94粉体和平均粒径约100 nm 的TiN0.96 粉体,其中氧杂质的质量分数约0.4%。此外,当采用TiCl3 作为钛源时,可以显著降低碳化和氮化反应温度(降低约400 ℃),在600~700 ℃ 可以合成层状结构的Ti2CCl2 和Ti2NCl2粉体[62],而在约800 ℃ 时,Ti2CCl2和Ti2NCl2粉体会脱氯分别转化为碳化钛和氮化钛。由于合成温度远低于CH4 裂解温度(约1 000 ℃) ,产物中几乎不含游离碳。

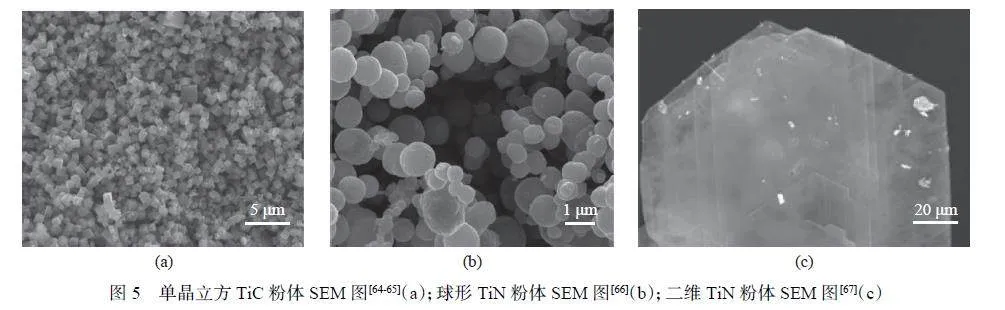

为进一步提升均相形核驱动力,本课题组提出了“基于TiCl2 歧化反应活化碳化/氮化反应”的新思路。首先明确了TiCl4 的分压是基于Ti 和TiCl4 归中反应定向合成TiCl2 的关键控制因数,探明了钛粉粒径对流化行为和产率的影响关系,开发了流态化定向合成TiCl2 的方法(图4(b))[63]。随后,基于TiCl2歧化反应释放出高活性Ti 原子活化碳/氮化反应,即TiCl2-CH4、TiCl2-N2、TiCl2-NH3 体系。在1 000 ℃ 时,活性钛的碳/氮化反应平衡常数分别为1021 和1025(远大于103),解决了难以均相形核的难题,获得了平均粒径约0.4~1.2 μm、计量比约0.94~0.96、纯度约99.4%~99.8% 的碳化钛和氮化钛粉体。在此基础上,解析了沉积温度、浓度对粉体形貌的影响行为,初步实现了单晶立方[64-65]、球形[66]、二维TiC/N 粉体[67]形貌定向合成(图5),在超高温陶瓷和催化领域呈现出优异的性能,为解决难以合成高质量粉体的问题提供了新方案。

2 结论及展望

针对传统反应体系存在“传质与反应”不匹配以及均相形核能垒高的问题,近年来通过强化传热传质以及优化反应体系,显著改善了TiC/N 粉体的质量,但是合成正化学计量比或近化学计量比TiC/N 粉体还面临较大挑战。如何构建Ti 和C/N 原子等计量比成键是未来亟待解决的关键问题。此外,尽管与贵金属相比,TiC/N 粉体的催化活性仍然较低,但其成本优势和优异的稳定性使其在迅速崛起的新能源和电催化领域受到广泛关注。通过增加比表面积、选择性暴露{100},{111},{110},{311}等特定高活性晶面、负载单原子等策略来提高催化活性和选择性,以实现功能的多样化和性能的定向优化,是未来TiC/N 粉体亟待研究的主要内容和重要发展方向。

参考文献:

[ 1 ]CUI C, ZHANG H, GU Y, et al. Tailoring titanium carbideclusters for new materials: From met-cars to carbon-dopedsuperatoms[J]. Journal of the American Chemical Society,2024, 146: 9302-9310.

[ 2 ]XIANG M, DING W, DONG Q, et al. Synthesis methodsand powder quality of titanium monocarbide[J]. ChineseJournal of Chemical Engineering, 2024, 72: 10-18.

[ 3 ]ASGARY S, EBRAHIMINEJAD Z, RAMEZANI A. Correlationof heat treatment and structural, optical, and electricalproperties of titanium nitride thin layers[J]. Journal ofInterfaces, Thin Films, and Low Dimensional Systems,2022, 6: 591-602.

[ 4 ]ZHANG Y, LI J, ZHOU L, et al. A theoretical study on thechemical bonding of 3d-transition-metal carbides[J]. SolidState Communications, 2002, 121: 411-416.

[ 5 ] MAO H, SHEN F, ZHANG Y, et al. Microstructure and mechanical properties of carbide reinforced TiC-basedultra-high temperature xeramics: A review[J]. Coatings,2021, 11(12): 1444.

[ 6 ]LI Y, LIN C, WU Z, et al. Solution-processed all-ceramicplasmonic metamaterials for efficient solar-thermal conversionover 100—727 ℃[J]. Advanced Materials, 2021,33(1): 2005074.

[ 7 ]LIDA H, PABLO F L, FRANCISCO A C, et al. Ti(C, N)and WC-based cermets: A review of synthesis, propertiesand applications in additive manufacturing[J]. Materials,2021, 14: 6786.

[ 8 ]WANG D, BAI Y, XUE C, et al. Optimization of sinteringparameters for fabrication of Al2O3/TiN/TiC micro-nanocompositeceramic tool material based on microstructureevolution simulation[J]. Ceramics International, 2021, 47:5776-5785.

[ 9 ]ZHANG S, HUANG X, ZHAO D, et al. Fabrication andtest of a conceptual first wall containing titanium nitride asa tritium permeation barrier[J]. Fusion Engineering andDesign, 2022, 182: 113244.

[10]AGARWAL S, KOYANAGI T, BHATTACHARYAA, et al. Neutron irradiation-induced microstructure damagein ultra-high temperature ceramic TiC[J]. Acta Materialia,2020, 186: 1-10.

[11]PATSALAS P, KALFAGIANNIS N, KASSAVETIS S.Optical properties and plasmonic performance of titaniumnitride[J]. Materials, 2015, 8(6): 3128-3154.

[12]PENG L, WANG X, COROPCEANU I, et al. Titaniumnitride modified photoluminescence from single semiconductornanoplatelets[J]. Advanced Functional Materials,2020, 30: 1904179.

[13]GRIGORAS K, KESKINEN J, GRONBERG L, et al.Conformal titanium nitride in a porous silicon matrix: Ananomaterial for in-chip supercapacitors[J]. Nano Energy,2016, 26: 340-345.

[14]LI Z, CUI Y R, WU Z W, et al. Reactive metal-supportinteractions at moderate, temperature in two-dimensional niobium-carbide-supported platinum catalysts[J]. NatureCatalysis, 2018, 1: 349-355.

[15]SAHA S, RAJBONGSHI B M, RAMANI V, et al. Titaniumcarbide: An emerging electrocatalyst for fuel cell andelectrolyser[J]. International Journal of Hydrogen Energy,2021, 46: 12801-12821.

[16]HE P, WANG Y, ZHOU H. Titanium nitride catalystcathode in a Li–air fuel cell with an acidic aqueous solution[J]. Chemical Communications, 2011, 47: 10701-10703.

[17]BERCHE A, DUPIN N, GUENAU C, et al. Ti (Titanium)binary alloy phase diagrams[J]. Computer Coupling ofPhase Diagrams and Thermochemistry, 1994, 18(1): 71-79.

[18]HUANG J H, LAU K W, YU G P. Effect of nitrogen flowrate on structure and properties of nanocrystalline TiN thinfilms produced by unbalanced magnetron sputtering[J]. Surfaceand Coatings Technology, 2005, 191: 17-24.

[19]孙金峰. MA 制备非化学计量比TiCx 和TiNx 及其烧结特性的研究[D]. 河北秦皇岛: 燕山大学, 2009.

[20]王康明, 张海涛, 李涛. CuFe (100) 及(110) 面上合成气制低碳醇碳链增长机理研究[J]. 华东理工大学学报(自然科学版), 2022, 48(2): 139-147.

[21]廖春鑫, 卢泽强, 陈爱平, 等. 纳米片组装的花球状BiOI 光催化剂[J]. 华东理工大学学报(自然科学版),2022, 48(1): 44-50.

[22]张鹏, 李蔚, 陶宏磊. 煅烧硫酸铝铵复盐低温合成α-Al2O3: 葡萄糖和预压的影响[J]. 华东理工大学学报(自然科学版), 2023, 49(5): 647-652.

[23]KOC R. Kinetics and phase evolution during carbothermalsynthesis of titanium carbide from ultrafine titania/carbonmixture[J]. Journal of Materials Science, 1998, 33: 1049-1055.

[24]SWIFT G A, KOC R. Formation studies of TiC from carboncoated TiO2[J]. Journal of Materials Science, 1999, 34:3083-3093.

[25]SEKI I. Kinetic investigation into the formation of titaniumnitride from titanium sioxide by carbonitrization[J]. MaterialsTransactions, 2017, 58: 1546-1554.

[26]ZHANG R, FAN G Q, HOU Y, et al. Carbonitridingreduction of TiO2 in the CH4-H2-N2 system: Reductiontemperature effect and kinetics[J]. Journal of Mining andMetallurgy, Section B: Metallurgy, 2024, 60: 127-137.

[27]WEI W, ZHAO W, LIU G, et al. Thermodynamic descriptionof the Ti-C-N-O system[J]. Calphad, 2023, 80: 102520.

[28]MHADHBIA M, DRISS M. Titanium carbide: Synthesis,properties and applications[J]. Brilliant Enginering, 2021, 2:1-11.

[29]REN R M, YANG Z G, SHAW L L. Synthesis of nanostructuredTiC via carbothermic reduction enhanced bymechanical activation[J]. Scripta Materialia, 1998, 38: 735-741.

[30]XU X Y, ZHENG Y, ZHANG J J, et al. Evolution ofmicrostructure and interfacial characteristics of completesolid-solution Ti(C, N)-based cermets fabricated by mechanicalactivation and subsequent in situ carbothermal reduction[J]. Ceramics International, 2021, 47(12): 16786-16793.

[31]LAPSHIN O, SHKODA O, IVANOVA O, et al. Discreteone-stage mechanochemical synthesis of titanium-nitride ina high-energy mill[J]. Metals, 2021, 11: 1743.

[32]RAHAEI M B, YAZDANIRAD R, KAZEMZADEHA, et al. Mechanochemical synthesis of nano TiC powderby mechanical milling of titanium and graphite powders[J].Powder Technology, 2012, 217: 369-376.

[33]BERGER L M, GRUNER W. Investigation of the effect ofa nitrogen-containing atmosphere on the carbothermalreduction of titanium dioxide[J]. International Journal ofRefractory Metals and Hard Materials, 2002, 20(3): 235-251.

[34]SHAVIV R. Synthesis of TiN and TiNxCy: Optimization ofreaction parameters[J]. Materials Science and Engineering:A, 1996, 209: 345-352.

[35]REN R, YANG Z, SHAW L L. Nanostructured TiN powderprepared via an integrated mechanical and thermal activation[J]. Materials Science and Engineering: A, 2000, 286:65-71.

[36]LIU X, ZHANG S. Low-temperature preparation of titaniumcarbide coatings on graphite flakes from molten salts[J].Journal of the American Ceramic Society, 2008, 91: 667-670.

[37]KOC R, FOLMER J S. Carbothermal synthesis of titaniumcarbide using ultrafine titania powders[J]. Journal of MaterialsScience, 1997, 32: 3101-3111.

[38]LECONTE Y, MASKROT H, BOIME N, et al. TiC nanocrystalformation from carburization of laser-grown Ti/O/Cnanopowders for nanostructured ceramics[J]. The Journal ofPhysical Chemistry B, 2006, 110: 158-163.

[39]SAURABH A, MEGHANA C M, SINGH P K, et al.Titanium-based materials: Synthesis, properties, and applications[J]. Materials Today: Proceedings, 2022, 56: 412-419.

[40]SHARIFI F, MAHMOODI Z, ABBASI S M, et al.Synthesis and characterization of mesoporous TiCnanopowder/nanowhisker with low residual carbon processedby sol-gel method[J]. Journal of Materials Researchand Technology, 2023, 22: 2462-2472.

[41]GIORDANO C, ANTONIETTI M. Synthesis of crystallinemetal nitride and metal carbide nanostructures by sol-gelchemistry[J]. Nano Today, 2011, 6: 366-380.

[42]CAO Z, XIE W, JUNG I, et al. Critical evaluation andthermodynamic optimization of the Ti-C-O system and itsapplications to carbothermic TiO2 reduction process[J].Metallurgical and Materials Transactions B, 2015, 46B:1782.

[43]MILLER D N, AZAD A K, DELPOUVE H, et al. Studieson the crystal structure, magnetic and conductivity propertiesof titanium oxycarbide solid solution (TiO1-xCx)[J].Journal of Materials Chemistry A, 2016, 4: 5730.

[44]JIANG B, HOU N, HUANG S, et al. Structural studies ofTiO1-xCx solid solution by Rietveld refinement and firstprinciplescalculations[J]. Journal of Solid State Chemistry,2013, 204: 1-8.

[45]SINGH R P, DOHERTY R D. Synthesis of titanium nitridepowders under glow discharge plasma[J]. Materials Letters,1990, 9: 87-89.

[46]JENA K D, XU Y, HAYAT M D, et al. Aiming at low-oxygentitanium powder: A review[J]. Powder Technology,2021, 394: 1195.

[47]LAPSHIN O, IVANOVA O. Modeling of the mechanicaltreatment of a solid reactant under active gas in the highenergymill on the example of the titanium-gaseous nitrogensystem[J]. Advanced Powder Technology, 2022, 33:103852.

[48]SONG M, XIANG M, YANG Y, et al. Synthesis ofstoichiometric TiN from TiH2 powder and its nitridationmechanism[J]. Ceramics International, 2018, 44: 16947-16952.

[49]WANG Z, LING Y Y, WANG Z H, et al. Researchdevelopment in preparation of TiC materials via moltensalt-assisted method[J]. Chinese Journal of Engineering,2021, 43(1): 97-107.

[50]YAN M G, XIONG Q M, HUANG J T, et al. Molten saltsynthesis of titanium carbide using different carbon sourcesas templates[J]. Ceramics International, 2021, 47: 17589-17596.

[51]ZAKORZHEVSKII V V, KOVALEV I D, BARINOV YN. Self-propagating high-temperature synthesis of titaniumnitride with the participation of ammonium chloride[J].Inorganic Materials, 2017, 53: 278-286.

[52]BOROVINSKAYA I P, IGNAT’EVA T I, EMEL’YANOVA O M, et al. Self-propagating high-temperaturesynthesis of ultrafine and nanometer-sized TiC particles[J].Inorganic Materials, 2007, 43: 1206-1214.

[53]CHICARDI E, GOTOR F J, ALCALÁ M D, et al. Effectsof additives on the synthesis of TiCxN1−x by a solid-gasmechanically induced self-sustaining reaction[J]. CeramicsInternational, 2018, 44: 7605-7610.

[54]胡宏晨, 胡黎明. 微波等离子体化学气相沉积合成TiN 超细颗粒[J]. 华东理工大学学报(自然科学版), 1994,20(2): 141-144.

[55]SAMOKHIN A V, ALEKSEEV N V, SINAISKIY MA, et al. Equilibrium energy and technological character-istics of plasma synthesis of titanium nitride,carbide, and carbonitride from titanium tetrachloride[J]. InorganicMaterials: Applied Research, 2016, 7: 344-349.

[56]BABOUL A G, SCHLEGEL H B. Structures and energeticsof some potential intermediates in titanium nitridechemical vapor deposition: TiClm(NH2)n, TiClm(NH2)nNH,and TiClm(NH2)nN. an ab initio molecular orbital study[J].The Journal of Physical Chemistry B, 1998, 102(26): 5152-5157.

[57]OKABE Y, HOJO J I, KATO A. Formation of fine titaniumcarbide powders by a vapor-phase reaction[J]. Journalof the Ceramic Society of Japan, 1978, 86: 518-526.

[58]LEE D W, YU J H, JANG T S. Properties of TiC and TiCNnanoparticles fabricated by a magnesium thermal reductionprocess[J]. Solid State Phenom, 2007, 124-126: 1225-1228.

[59]HARBUCK D D, DAVIDSON C F, SHIRTS M B.Gas-phase production of titanium nitride and carbidepowders[J]. JOM, 1986, 38: 47-50.

[60]SONG M, YANG Y, XIANG M, et al. Synthesis of nanosizedTiC powders by designing chemical vapor depositionsystem in a fluidized bed reactor[J]. Powder Technology,2021, 380: 256-264.

[61]桑元, 向茂乔, 宋淼,等. 流化床化学气相沉积法制备近化学计量比的TiN 粉体[J]. 化工学报, 2020, 71: 2743-2751.

[62]XIANG M, SHEN Z, ZHENG J, et al. Gas-phase synthesisof Ti2CCl2 enables an efficient catalyst for lithiumsulfurbatteries[J]. The Innovation, 2024, 5: 100540.

[63]SONG M, YANG Y, ZHAO H, et al. Synthesis of TiCl2powders through reactive gas phase infiltration in a fluidizedbed reactor[J]. Particuology, 2021, 57: 95-103.

[64]SONG M, CHEN D H, YANG Y, et al. Crystal facetengineering of single-crystalline TiC nanocubes for improvedhydrogen evolution reaction[J]. Advanced FunctionalMaterials, 2021, 31: 2008028.

[65]DONG Q, MA S, ZHU J Y, et al. Ultrahigh mass activityfor the hydrogen evolution reaction by anchoring platinumsingle atoms on active (100) facets of TiC via cation defectengineering[J]. Advanced Functional Materials, 2023, 33:2210665.

[66]XIANG M, SONG M, ZHU Q S, et al. Facile synthesis ofhigh-melting point spherical TiC and TiN powders at lowtemperature[J]. Journal of the American Ceramic Society,2020, 103: 889-898.

[67]XIANG M, SONG M, ZHU Q S, et al. Inducing twodimensionalsingle crystal TiN arrays with exposed {111}facets by a novel chemical vapor deposition with excellentelectrocatalytic activity for hydrogen evolution reaction[J].Chemical Engineering Journal, 2021, 404: 126451.

(责任编辑:刘亚萍)

基金项目: 国家自然科学基金(22178348);中国科学院基础前沿科学研究项目(ZDBS-LY-JSC041)