基于数据库方法的离子辐照用小冲杆试验的尺寸效应研究

摘要:在核工业中利用小冲杆试验(Small Punch Test,SPT) 评价材料受辐照前后力学性能的变化有广阔的应用前景。围绕离子辐照,本文通过6 种材料对小冲杆试样的尺寸效应进行了探讨,验证了数据库方法可用于0.1 mm 厚小冲杆试样获取材料强度,并对试验中存在的尺寸效应及其临界晶粒尺寸进行分析。通过数据库方法建立了厚0.1 mm SPT 和常规拉伸强度(屈服强度和抗拉强度)的转换方法,发现SPT 获取材料屈服强度的相对误差与试样晶粒尺寸呈线性关系,其中SPT 确定材料抗拉强度的最大相对误差为3.62%,屈服强度的最小误差为4.84%、最大误差为15.9%,SPT 评价材料屈服强度的临界晶粒尺寸为7.4 μm。

关键词:小冲杆试验;尺寸效应;材料强度;数据库方法;临界晶粒尺寸

中图分类号:TG142.1 文献标志码:A

在碳中和背景下,如何安全高效地利用清洁能源已成为社会发展的一个重要课题。核能是一种高效、可靠且清洁的能源形式,但长期辐照会使核反应堆材料韧脆转变温度(DBTT)上升,从而可能诱发脆性破坏[1]。因此,研究材料辐照力学性能,对评价材料在核反应堆中的服役能力和寿命预测有十分重要的意义。

针对此问题,小冲杆测试技术近似无损的特性获取了越来越多的关注[2-5]。由于使用实际的中子辐照环境研究材料的辐照损伤成本昂贵,且试验设施稀少,难以开展大量试验,通常使用离子辐照来模拟材料的辐照损伤。但是受离子辐照后的材料表面产生的损伤层深度范围是有限的[6-9]。Ding 等[8] 使用6.3 MeV 的Fe21+在563 K 下辐照A508-3钢试样,在样品表面至25 μm 的深度范围内产生一个准均匀分布的原子离位损伤坪区;刘娟等[9] 发现通过双面辐照后在厚度60 μm 的MA956 钢中均匀产生了损伤;张宪龙等[10] 使用83 MeV 的C6+ 在(290±10) ℃ 下对A508-3进行离子辐照,获得从表面到深度约53 μm的原子位移的准均匀平台。已有大量研究将小冲杆试验(Small Punch Test, SPT)应用于评价辐照损伤,大部分的研究都使用较厚(0.2~0.5 mm)的试样[11-14],这会导致损伤范围无法覆盖到整个试样,为了从浅辐照层获取材料辐照后的整体力学性能,需要改变试样厚度。基于小冲杆试样可以进行双面辐照的特点,将厚度减小到0.1 mm 时,使用离子辐照可以实现对整个试样的辐照损伤。但对于小冲杆试验来说,尺寸效应是一个无法回避的问题。试样厚度对力-挠度曲线有显著影响[15-17]。小冲杆试验材料晶粒大小对尺寸效应也存在显著影响[16-19]。

本文通过数据库方法获取不同晶粒尺寸材料的屈服强度(Rp0.2)和抗拉强度(Rm),以相对宏观强度的误差来研究厚度为0.1 mm 试样尺寸效应的表现形式,澄清了0.1 mm 厚SPT 试样测量材料强度的尺寸效应,并提出了SPT 获取材料强度的临界晶粒尺寸。

1 试验方法与结果

1.1 离子辐照用小冲杆试验方法

本文中小冲杆试验使用直径为10 mm、厚度为0.1 mm 的小圆片试样。相较0.5 mm 厚的常规小冲杆试样,此厚度对试验结果影响较大,因此控制试样厚度偏差小于目标厚度的1%,即误差范围在 mm内,图1 为小冲杆装置示意图。

试验具体流程如下:

(1) 将磨好的试样装入夹具中,使用扭矩扳手拧紧夹具,放入钢珠和压杆。

(2) 用压杆将钢珠和试样顶紧,将夹具放入试验台,确保压杆与试验台上方传动装置对齐。

(3) 打开计算机中的SPT 测试系统,首先进行预加载,预加载载荷值为1 N,加载完毕,待系统稳定后开始试验。

(4) 观察试验过程中的力-挠度曲线变化情况,记录曲线。进行3 组平行试验,3 条力-挠度曲线基本重合时认为试验结果准确。

1.2 试验材料

为体现0.1 mm 厚度小冲杆试验的普适性,同时研究该尺寸下小冲杆试验的尺寸效应,选取6 种试验材料,试验材料均取自服役后的化工设备,材料牌号分别为X70、2.25Cr1Mo、3Cr1MoV、1.25Cr0.5MoSi、P91、25Cr2MoV。对6 种材料分别取拉伸试样、0.5 mm厚常规小冲杆试样以及0.1 mm 厚离子辐照用小冲杆试样。拉伸试样尺寸如图2 所示。

1.3 小冲杆试验及结果

参照GB/T 29459.1—2012,从上述材料中切割小冲杆试样,加工研磨10 mm×(0.5±0.01) mm 的常规小冲杆试样及10 mm×(0.1±0.001) mm 离子辐照用小冲杆试样。采用型号为SPT-10 的微试样测试机进行小冲杆试验。小冲杆试验中采用直径为2.5 mm 的钢珠,下夹具孔径为4 mm,45°倒角,倒角斜边长0.2 mm。试验加载速率为0.2 mm/min。试验过程中,在钢珠的压力下试样发生变形直至开裂,上压杆的压力传感器记录载荷值,下压杆的位移传感器基于试样下表面最大位移记录挠度值。

对6 种材料进行常规小冲杆以及离子辐照用小冲杆试验,结果如图3 和图4 所示。

2 基于数据库方法的强度获取

2.1 数据库方法获取材料强度

本文所使用的数据库方法致力于从小冲杆试验曲线中获取材料的屈服强度和抗拉强度,流程图如图5 所示,具体思路如下:

第1 步,建立数据库。数据库中包含约20 000个假想材料,所有材料都假定采用Ludwik 硬化模型进行描述:

σ =σ0 +kεnp (1)

其中,σ表示材料的真应力,εnp表示材料的真塑性应变,σ0表示材料的初始屈服应力,k为材料的强化系数,n代表应变强化指数。为使数据库能覆盖绝大多数金属材料,更具准确性,设置参数σ0的值介于100~700 MPa 之间,k 介于100~800 之间,n则在[0,0.6]区间内。每一个σ0、k和n组合为一种材料,即对应数据库中一条真应力-应变曲线。

利用有限元模拟软件ABAQUS 基于每一条真应力-应变曲线进行模拟,得到对应的小冲杆试验力-挠度曲线,由此建立真应力-应变曲线与力-挠度曲线的映射关系。

第2 步,建立目标函数。模拟曲线和试验曲线的偏差可以用3 个塑性参数的函数来表示,此目标函数为:

其中,f 表示曲线偏差,N 代表参与比较的数据点个数,FFEj和FExpj分别代表试样在某挠度下对应的模拟载荷和试验载荷。f 越小,说明模拟曲线和试验曲线越接近;当f=0 时,可以认为此时模拟曲线对应的强度值为材料真实强度。

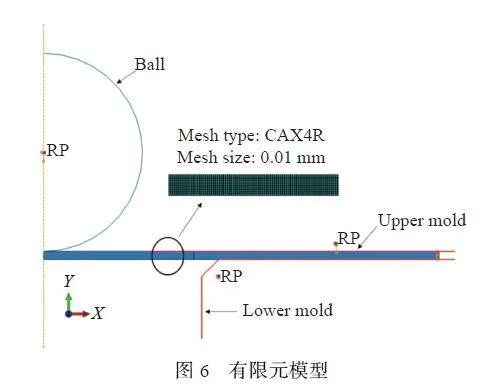

ABAQUS 建模根据真实夹具尺寸,建立如图6所示的二维轴对称有限元模型,上、下夹具以及钢珠设置为刚体,试样直径10 mm,厚度0.1 mm,网格类型为四节点轴对称缩减积分(CAX4R)网格,网格大小为0.01 mm。上、下夹具和钢珠之间摩擦因子设定为0.2。试样变形过程中,上、下夹具采用完全固定约束,对钢珠施加y 轴方向向下的位移边界条件,即在参考点(RP)上施加向下的位移。

2.2 不同厚度试样的强度识别结果

使用数据库方法对两种厚度的小冲杆试验曲线进行识别,记录下目标函数值f 小于6% 时对应的强度值,材料的强度值随着f 的减小逐渐收敛,并存在明显的上下边界,对上下边界进行拟合后,二者在f=0 时相交于一点,以此点对应的强度值作为最终的识别强度。图7 示出了P91、2.25Cr1Mo两种材料的离子辐照用小冲杆试验的统计结果,可以看到明显的收敛趋势,验证了数据库方法的可靠性。图8 示出了从0.1 mm 厚度试样的小冲杆试验曲线和拉伸试验中获取的强度比较。图9 比较了从两种不同厚度小冲杆试样获取的强度。

从图8 与图9 中可以看出,随着试样厚度减小,强度值升高。这说明小冲杆试样尺寸的变化会带来尺寸效应,对于同种材料而言,这种尺寸效应的表现是“越小越强”。而从0.1 mm 厚度的试样中获取的抗拉强度在数值上小于从拉伸试验得到的抗拉强度,这种现象是由于数据库算法的系统性误差导致的。数据库算法在识别抗拉强度时,往往出现较大的负偏差[20-21]。

将小冲杆试验的6 种材料的识别强度和拉伸试验所得的强度进行比较,并计算出相对百分比误差,结果如表1 所示。从表1 可以看出,数据库方法识别出的强度和拉伸试验所得强度基本接近,对于屈服强度,除3Cr1MoV 和2.25Cr1Mo 外,其余材料的最大百分比误差为7.32%,对于抗拉强度,最大误差则为−3.62%,具有较好的准确性。值得注意的是,识别得到的屈服强度均高于拉伸试验所得强度,而抗拉强度则低于拉伸试验所得强度结果,相对于抗拉强度,屈服强度的误差明显偏大,对于2.25Cr1MoV 来说,误差更是高达15.9%。

3 临界晶粒尺寸与尺寸效应

3.1 金相分析

为了使试验结果更具有代表性, 增加牌号为40CrNi2Mo、ASTM A193 B16(B16) 以及Incoloy800H(800H) 的材料进行金相试验。2.25Cr1Mo、1.25Cr0.5MoSi、25Cr2MoV、40CrNi2Mo、3Cr1MoV以及B16 都属于铬钼合金钢,金相组织主要为铁素体和珠光体,其中,2.25Cr1Mo 的平均晶粒尺寸约为14.4 μm, 3Cr1MoV 约为12.8 μm, 1.25Cr0.5MoSi、25Cr2MoV 和40CrNi2Mo 平均晶粒尺寸分别约为4.8、3.4 μm 和4.2 μm,B16 约为2.1 μm;X70 管线钢属于低碳合金钢,主要为铁素体组织,平均晶粒尺寸约为8.2 μm; P91 是马氏体耐热钢, 平均晶粒尺寸约为5.6 μm; 800H 为奥氏体不锈钢,平均晶粒尺寸约为20.4 μm。2.25Cr1Mo、X70、P91、B16 的金相组织示于图10,从图中可以看出各材料的组织都比较均匀。

对新增加的3 种材料(40CrNi2Mo、B16 和800H)进行两种试样厚度的小冲杆试验,并使用数据库法获取强度。

3.2 临界晶粒尺寸研究

对0.1 mm 厚度小冲杆试样的强度相对拉伸试验的百分比误差进行计算,记为Error 拉伸_屈服和Error 拉伸_抗拉。类似地,相对0.5 mm 厚度试样强度的误差记为Error 0.5_屈服和Error 0.5_抗拉。

图11 示出了不同厚度试样强度变化(Error 0.5)与晶粒尺寸的关系。图12 示出了0.1 mm 厚度试样相对拉伸试样的强度误差(Error 拉伸)与晶粒尺寸的关系。

从图11 中可以看出,屈服强度的误差随着晶粒尺寸的增大而增大,且这种关系可以大致进行线性拟合,拟合直线的斜率K 约为0.87,R2 为0.952 6。对于一种材料力学性能测试方法而言,当误差小于10% 时, 在工程实践中认为其结果基本可靠。以0.1 mm 厚度试样相对0.5 mm 厚度试样强度误差10% 作为基准,将其与拟合直线的交点向x 轴投影,投影点对应的晶粒尺寸为7.4 μm,此时认为0.1 mm厚度试样可以忽略尺寸效应,以测得的屈服强度代表其宏观屈服强度。对于抗拉强度,无法对晶粒尺寸与强度误差间的关系进行拟合,但是从强度误差的数值上可以发现,最大误差仅仅只有4.39%,远小于10%,这说明抗拉强度受尺寸效应影响并不明显,通过0.1 mm 厚度的小冲杆试样可以较准确地确定材料抗拉强度。

图12 示出了0.1 mm 厚度试样相对拉伸试样的屈服强度误差与晶粒尺寸之间具有类似的关系,对其进行线性拟合,直线斜率约为1.07,R2 为0.949 3。拟合结果显示,当晶粒尺寸小于临界值7.4 μm 时,屈服强度误差小于8.1%,低于工业应用中可接受的误差,这说明可以以7.4 μm 作为临界尺寸。抗拉强度则没有显示出明显的趋势,但是具有很小的误差值,说明抗拉强度受尺寸效应影响较小。

4 结 论

(1)与单轴拉伸得到的强度数据相比,数据库方法确定的6 种0.1 mm 厚度试样的抗拉强度最大相对误差为3.62%,屈服强度最小误差为4.84%,最大误差为15.9%。

(2)0.1 mm 厚度试样受到尺寸效应的影响,与宏观力学性能相比,表现为“越小越强”,其中屈服强度明显提高,抗拉强度受尺寸效应影响较小。

(3)屈服强度的相对误差与试样晶粒尺寸呈线性关系,0.1 mm 厚度试样相对0. 5 mm 厚度试样及拉伸试样的屈服强度误差与晶粒尺寸拟合的R2 分别为0.952 6 和0.949 3,晶粒尺寸越大,尺寸效应越明显,拟合得到屈服强度的临界晶粒尺寸为7.4 μm,抗拉强度的尺寸效应没有表现出与晶粒尺寸很强的关联性。

本文提出的数据库方法,有限元的模拟仅在建立数据库阶段使用,效率高,但该方法是在经典弹塑性力学的框架下对强度进行评估,获取屈服强度最大误差超过15%,需要针对误差进行优化,以便进一步实现并扩展工业应用范围。此外对于小冲杆试验过程中材料的变形损伤与断裂失效问题,后续需要引入损伤力学模型,从而利用数据库方法评估其他力学性能。

参考文献:

[ 1 ]孙凯, 冯明全, 李国云, 等. 反应堆压力容器材料中子辐照脆化研究[J]. 核动力工程, 2017, 38(S1): 125-128.

[ 2 ]BAIK J M, KAMEDA J, BUCK O. Small punch testevaluation of intergranular embrittlement of an alloysteel[J]. Scripta Metallurgica, 1983, 17(12): 1443-1447.

[ 3 ]韩浩, 王志文, 关凯书. 小冲杆试验技术测定金属材料强度性能[J]. 压力容器, 2004, 21(10): 14-17.

[ 4 ]关凯书, 徐彤, 宋明, 等. 小冲杆试验确定材料拉伸断后伸长率的研究[J]. 实验力学, 2011, 26(2): 209-215.

[ 5 ]单应强, 钟继如, 王琼琦, 等. 基于模拟退火粒子群算法与小冲杆试验确定材料塑性性能的方法[J]. 华东理工大学学报(自然科学版), 2024, 50(1): 153-160.

[ 6 ] MARQUIS E A, HYDE J M, SAXEY D W, et al. Nuclear reactor materials at the atomic scale[J]. Materials Today,2009, 12(11): 30-37.

[ 7 ]JIANG J, WU Y C, LIU X B, et al. Microstructural evolutionof RPV steels under proton and ion irradiation studiedby positron annihilation spectroscopy[J]. Journal of NuclearMaterials, 2015, 458: 326-334.

[ 8 ]DING Z N, ZHANG C H, YANG Y T, et al. Hardening ofODS ferritic steels under irradiation with high-energy heavyions[J]. Journal of Nuclear Materials, 2017, 493: 53-61.

[ 9 ]刘娟, 张崇宏, 杨义涛, 等. 高能重离子辐照的ODS 铁素体钢脆化效应研究[J]. 原子核物理评论, 2015, 32(3):347-352.

[10]张宪龙, 吕康源, 丁兆楠, 等. 小冲杆试验测定重离子辐照A508-3 钢的硬化和脆化[J]. 装备环境工程, 2022,19(1): 45-49.

[11]ALTSTADT E, GE H E, KUKSENKO V, et al. Criticalevaluation of the small punch test as a screening procedurefor mechanical properties[J]. Journal of Nuclear Materials,2016, 472: 186-195.

[12]ZHANG X, ZHANG C, DING Z, et al. Quantification ofthe constitutive relationship of high-energy heavy-ionirradiated SS316L using the small punch test[J]. Journalof Nuclear Materials, 2020, 531: 152014.

[13]ALTSTADT E, BERGNER F, HOUSKA M. Use of thesmall punch test for the estimation of ductile-to-brittletransition temperature shift of irradiated steels[J]. NuclearMaterials and Energy, 2021, 26: 100918.

[14]BING B, GUANGSHENG N, ZHENFENG T, et al. Studyon small punch test of China A508-3 steel material irradiatedby fast neutron at 10×1 019 cm−2[J]. Atomic EnergyScience and Technology, 2020, 54(4): 683-687.

[15]WANG Z X, SHI H J, LU J, et al. Small punch testing forassessing the fracture properties of the reactor vessel steelwith different thicknesses[J]. Nuclear Engineering andDesign, 2008, 238(12): 3186-3193.

[16]PRIEL E, MITTELMAN B, HAROUSH S, et al. Estimationof yield and ultimate stress using the small punch testmethod applied to non-standard specimens: A computationalstudy validated by experiments[J]. International Journalof Mechanical Sciences, 2018, 135: 484-498.

[17]WANG W, XU T, ZHONG J, et al. Specimen size effect onevaluation of strength properties of 3Cr1MoV and Incoloy800H using small punch test[J]. Materials Science andEngineering:A, 2022, 832: 142400.

[18]TOLOCZKO M B, YOKOKURA Y, ABE K, et al. Theeffect of specimen thickness and grainsize on mechanicalproperties obtained from the shear punch test [J]. ASTM International,2002, 1418: 371-379.

[19]SONG M, GUAN K, QIN W, et al. Size effect criteria onthe small punch test for AISI 316L austenitic stainless steel[J]. Materials Science and Engineering:A, 2014, 606:346-353.

[20]ZHONG J, XU T, WANG W, et al. Use of database andsmall punch test to estimate true stress-plastic strain curveof steels[J]. International Journal of Pressure Vessels and Piping, 2021, 191: 104370.

[21]ZHONG J, XU T, GUAN K, et al. A procedure for predictingstrength properties using small punch test and finite elementsimulation[J]. International Journal of MechanicalSciences, 2019, 152: 228-2351.

(责任编辑:李娟)

基金项目: 国家磁约束核聚变能发展研究专项(2022YFE03120000);国家自然科学基金(52105146,52130511)