基于空间受限的非对称基桩锚桩法静载试验技术

宋茂兴SONG Mao-xing

(中国水利水电第十一工程局有限公司,郑州 450001)

0 引言

为充分利用既有桩基做为试桩和锚桩,在保证试验安全可靠的前提下,针对空间受限和采用试桩周边的4 根非对称基桩做为锚桩的既有条件,且在不增加施工成本的前提下,需对现有锚桩法静载试验方法进行优化改进,来克服现有问题。

针对上述问题,中国水利水电第十一工程局有限公司结合泰国MEA 孔提地下变电站项目,开展了《基于空间受限的非对称基桩锚桩法静载试验技术研究》,总结出《空间受限条件下非对称基桩锚桩法试桩施工工法》,并在泰国MEA 孔提地下变电站项目、泰国奥恩115kV 变电站工程得以应用,并取得良好的安全、经济效果。同时获取了实用新型专利1 项。

1 适用范围

本工法适用于施工场地空间受限条件、现场运输道路条件差,工程桩基分布不规则,尤其在桩顶高程低于周边场地高程,可采用工程桩做为锚桩的工程中具有较好的适用性。

2 工艺原理

本工法在锚桩法静载试验施工中结合地下变电站的周边既有建筑的实际情况和自身建筑的平面布局,选取一组由5 根桩基组成的非对称布置形式的试装,其中4 根锚桩是以1 根试桩为中心的(如图1 所示)。首先对桩基施工完成后对试桩进行桩头加固,并对其余4 根桩基桩头凿出1m 长有效钢筋,其次根据非对称锚桩与试桩的相对平面尺寸选择合适的反力梁并采取有效的措施保证非对称的受力梁在试验过程中安全可靠,然后按照试验设备的安装顺序进行设备安装,同时采用竖向高强钢筋将反力架通过一种经改进的蜂窝型钢与锚桩钢筋连接,最后按照既定的加载和卸载流程完成桩基静载试验,待静载试验完成后破除试验时的桩头加固处理部分仍作为主体受载桩基使用。

图1 非对称基桩锚桩法平面布置图

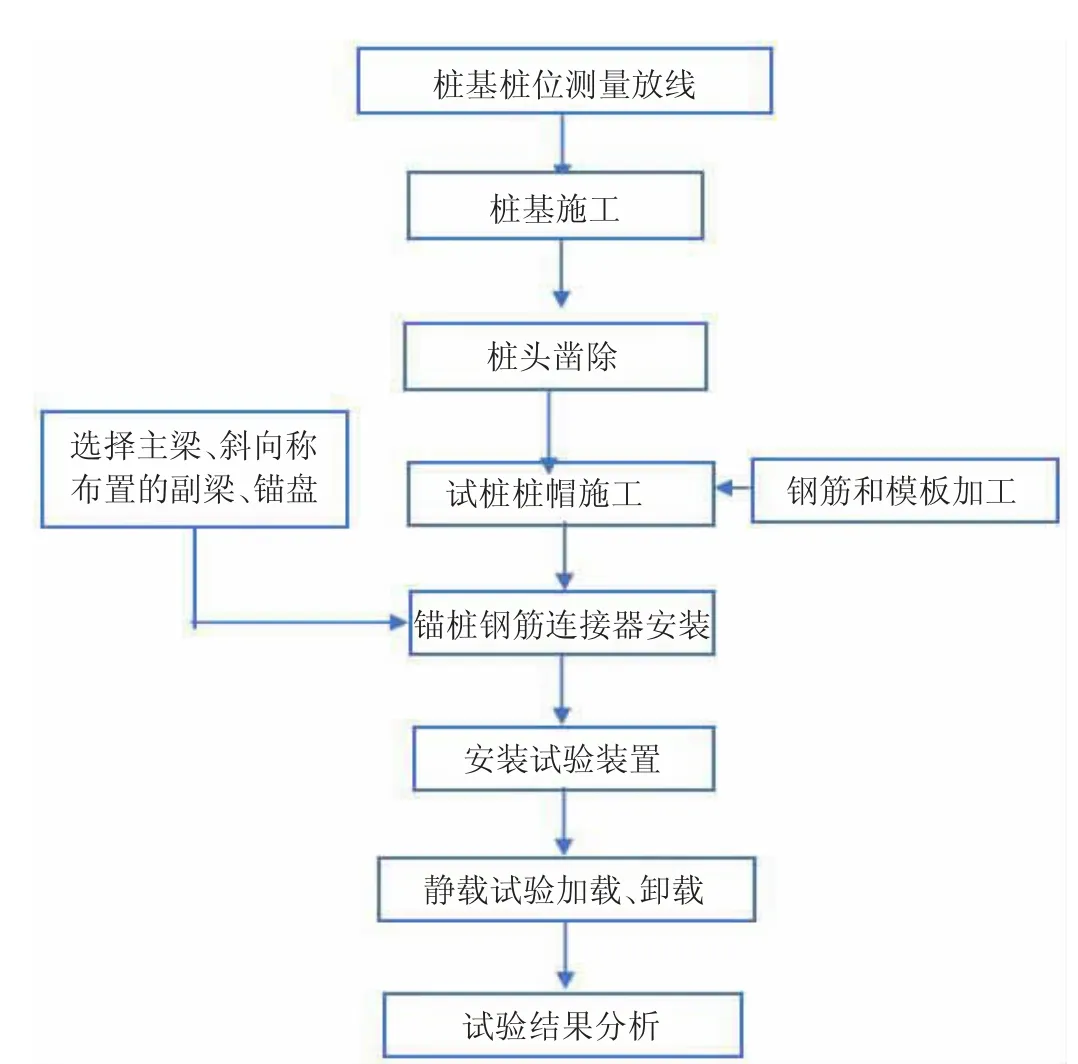

3 施工工艺流程

空间受限条件下非对称基桩锚桩法试桩施工工艺流程见图2。

图2 施工工艺流程

4 应用实例

本工法是以泰国MEA 孔提地下变电站项目为依托,占地面积1296m2,总建筑面积4860m2,项目结构为地下5层,地上局部1 层的框架结构,项目于2021 年10 月开工,至今主体结构地下5 层施工完成。受既有建筑影响,项目布局紧凑,施工红线紧邻办公楼、住宅楼及交通支路,该项目在主体立柱下方共设置57 根钻孔灌注桩用于支撑和传递地下变电站主体结构荷载,鉴于海外项目为总价承包且设计图纸申报为承包商业务范围,如何选择经济成本低、试验技术可靠的静载试验方案是项目实施的重点。通过对基于空间受限的地下变电站项目的可选择的几种静载经济成本对比与实际操作可行的论证,同时结合试桩和锚桩可依托工程实体桩的基础上进行加强后即可试验的可行性及该工艺优化改进后的优越性,选择该试验方案。

通过该施工工法在泰国MEA 孔提地下变电站项目、泰国曼谷拉差达至拉查普地下通道项目成功应用,为后续类似空间受限和基于既有非对称设计的基桩的施工项目桩基静载试验提供了一种成熟的试验技术,有利于建筑节能和可持续发展的桩基设计,具有显著的社会、经济效益和广泛的推广应用价值,在未来桩基静载试验中应用前景广阔。

4.1 施工方法

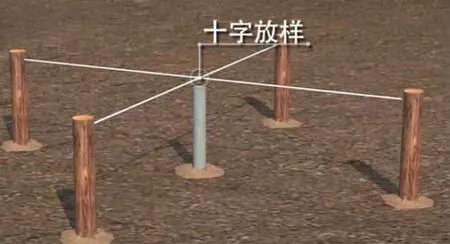

4.1.1 桩位测量放样

根据设计提供的控制点,使用全站仪进行现场布置控制网并仔细复核。根据主体结构桩位布置图中的桩基中心轴线坐标值,采用坐标法来放样桩基中心线、桩基中心点等,并打入标桩。在距离桩中心约2m 的安全地带设置十字形控制桩,以便于校核。在桩上标记试桩或锚桩的桩号(如图3 所示)。

图3 桩位测量放样示意图

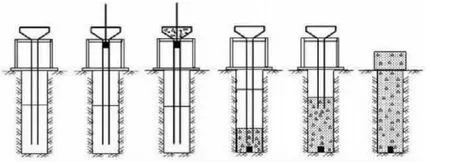

4.1.2 桩基施工

采用“+”字交叉法准确埋入护筒,合理配置泥浆,采用旋挖钻钻孔,桩孔钻至设计标高后,对成孔的孔径、孔深和倾斜度等进行检查。清孔完成后下方钢筋笼(针对空桩较长的情况采用加粗吊筋的同时辅以安全绳的措施)二次清孔完成后浇筑水下混凝土,灌注接近桩顶时,及时用测锤或测杆检查桩顶标高,使灌注桩的桩顶标高比设计标高高出0.8~1m 以保证桩顶混凝土施工质量(如图4 所示)。

图4 钻孔灌注桩成桩示意图

4.1.3 成桩检验

成桩后,应进行以下项目检查:

①桩位检查:此时桩的中心以钢筋笼的中心为准,桩的中心偏位要求不大于5cm(建筑桩基技术规范6.2.4);

②桩顶标高检查;

③桩的无破损检查;该项检测主要目的是检测桩的完整性。

4.1.4 桩头凿除

待混凝土强度达到设计强度的70%后,采用挖掘机将试桩和锚桩周边开挖,具备后期锚桩的作业面,采用空压机对桩头凿除,保证至少1m 的有效钢筋长度,施工示意图如图5 所示。

图5 桩头凿除施工示意图

4.1.5 试桩桩帽制作

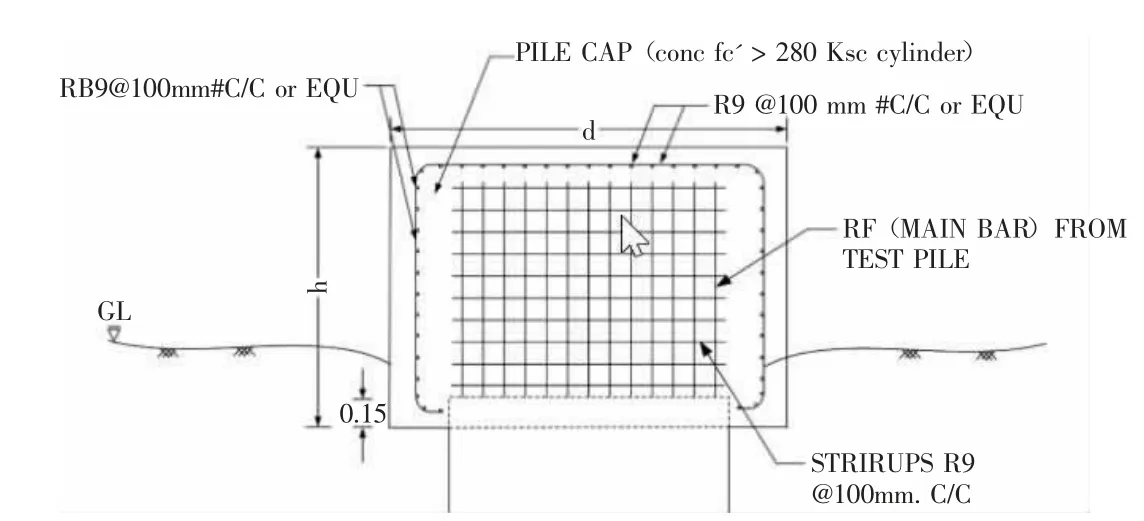

桩帽底高出垫层300mm,以保证荷载全部通过试桩有效向下传递。桩头混凝土凿除并清理干净后,调直桩头主筋。在桩头内按照桩帽加固设计图纸进行钢筋网片的安装,模板安装完成后及时浇筑桩帽混凝土,桩帽混凝土等级高于桩身混凝土等级一级,混凝土振捣密实,并采用水平尺检测桩帽顶部混凝土平整度。见图6。

图6 试桩桩帽加固图

4.1.6 锚桩钢筋连接器安装

在桩帽混凝土等强期间,进行锚桩钢筋调直,针对非对称锚桩的位置和钢筋的分布,选择合适的锚盘,充分适应分对称的特点以保证加载过程中受力为竖向轴力不产生水平。锚桩钢筋穿过锚盘孔后采用夹片式锚具固定,较常规采用锚桩钢筋与反力架的竖向钢筋焊接的连接方式,竖向传力均有,且可重复使用。

4.1.7 安装试验装置

桩帽混凝土养护达到设计要求强度后,首先将加载千斤顶放置在试验桩桩帽顶部,保证千斤顶的力通过试验桩的中心。然后安装主梁和次梁,并将锚桩主筋与次梁上方的扁担梁用高强精轧螺纹钢连接在一起,高强螺纹钢上端穿过反力架、下端穿过锚盘采用高强螺母固定。在桩顶以下200mm 位置对称安防4 个位移计并固定在基准梁上,用于检测试验桩的沉降量。

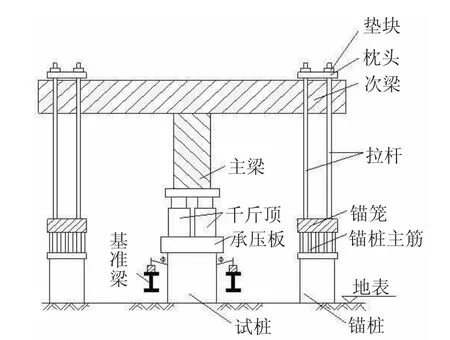

4.1.8 静载试验加载、卸载

桩基承载力检测静载试验如图7 所示结构组成,具体流程如下:①对测试桩进行承载能力测试,采用慢速维持荷载法加载,加载需要分级进行,每级加载是逐级等量的。②在加载的过程中,要持续观测桩顶的沉降量。每次加载后,需要在第5 分钟、第15 分钟、第30 分钟、第45 分钟和第60 分钟测读桩顶的沉降量,之后每30 分钟测读一次桩顶沉降量。③当桩顶沉降量在一个小时内不超过0.1mm,并且连续出现两次这样的观测值时,可以认为达到了沉降相对稳定的条件。这个计算是从分级荷载施加后的第30分钟开始的,连续三个30 分钟的观测值用于计算。④当试验达到加载终止条件时,开始卸载。卸载是分级进行的,每级为加载时的2 倍,逐级等量卸载。每级荷载应维持1 小时,在维持过程中,分别在第15 分钟、第30 分钟和第60 分钟测读桩顶沉降量后,就可以卸下一级荷载,卸载至零后,需要测读桩顶残余沉降量。⑤在加、卸载的过程中,需要确保荷载能够均匀、连续、无冲击地传递。每级荷载在维持过程中的变化幅度不得超过分级荷载的±10%。

图7 桩基承载力检测静载试验结构图

4.2 测试结果分析

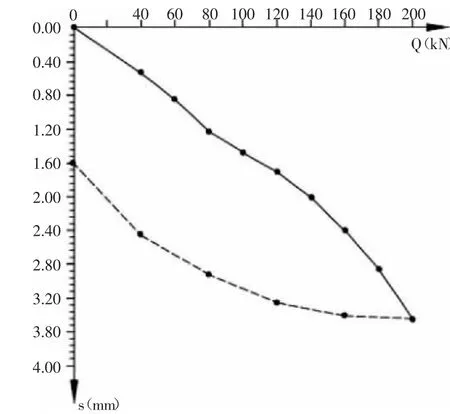

静载试验的Q-s 曲线,从宏观层面展现了荷载传递的特性、桩与土之间的相互作用以及桩受到荷载破坏的模式。因此,对Q-s 曲线进行分析,可以深入了解桩身的竖向承载能力。图8 是对试验区试桩的Q-s 曲线图的分析。

图8 试桩静载Q-s 曲线

图8 所示,在各级荷载作用下,试桩沉降均较小,桩承载性能较好。试桩的Q-s 曲线为缓慢型,在整个加载过程中,无陡降段,随着荷载的增大沉降速率基本保持不变,总沉降量较小,在1.60-3.20mm 之间,为典型的抗压静载试验曲线,说明试桩满足设计要求,且有较大的承载潜力,证明本法改进工艺效果较好。

4.3 效益分析

基于空间受限的非对称基桩锚桩法静载试验技术研究的施工过程和控制要点,通过科学的组织和统筹规划,强化锚桩法静载试验技术,克服了施工场地狭小,节约常规堆载块运输成本,规避了采用自平衡试验平衡点不易确定和桩基断桩的风险,并避免了试桩和锚桩在后期无使用价值进而造成的资源浪费,随着桩基统筹设计和锚桩法静载不断优化改进,其凭借成本低,占位小的优势,应用将更加广泛。该技术为后续类似空间受限的施工项目桩基静载试验提供了一种成熟的试验技术,具有显著的社会、经济效益和广泛的推广应用价值,经济效益显著。本工法应用于本项目为单位缩短施工工期3 天,节约成本2.3 万元。

5 结束语

总之,在工程项目基桩静载试验体系建立和应用过程中,要对规范性行为和要求给予高度重视,提高管理水平的同时,确保试验桩、锚桩结构、参数核算过程等都符合标准,满足试验要求,在试验中总结经验,落实解决问题的最佳路径,通过基桩的静载试验合理的评价沉降量和桩土体系承载力的关系,为工程项目的可持续发展奠定坚实基础。