釉料成分对黑色陶瓷墨水发色的影响

徐新民,熊超圆,陈光,华泽金

(佛山市道氏科技有限公司,佛山 528225 )

1 前言

近年来,随着陶瓷墨水使用技术的普及,陶瓷墨水价格的下降,陶瓷喷墨打印机的不断改进以及瓷砖风格的变化, 灰白风格和深色砖越来越受到消费者的青睐,而黑色陶瓷墨水发色的优劣会直接影响灰白砖和深色砖的版面效果。目前,黑色陶瓷墨水使用的黑色色料主要是固相法制备的色料。黑色色料有Cr-Fe、Co-Cr-Fe、Co-Mn-Fe、Co-Cr-Mn-Fe、Co-Cr-Ni-Fe、Co-Cr-Ni-Mn-Fe、Co-Cr-Al-Mn-Fe、Co- Cr- Ni-Fe- Si、Cr- Ni- Fe、Cr-Ni-Fe-Mn、Cr-Ni- Fe-Cu/Cr-Ni- Fe- Mn-Cu、Cr-Ni- Fe-Mn-Cu-Al等尖晶石系列黑色[1],还有包裹炭黑系列黑色色料[2-4],但由于技术限制包裹炭黑色料还无法用于陶瓷墨水的制备。本文主要研究大理石瓷砖抛釉中的成分对Co-Cr-Ni-Fe系尖晶石结构黑色色料制备的陶瓷墨水发色影响。

黑色色料的发色机理简单的说是根据颜色的减色混合原理实现的。合成黑色色料的原料当中的氧化物可促使CoCr2O4、CoFe2O4、NiFe2O4、CoNiCrO4等混合尖晶石结构的形成,即通过Co-Cr-Ni-Fe 系形成的尖晶石颗粒对不同波段的可见光进行选择性吸收,最终将400-700nm 波段的可见光全部吸收,从而呈现黑色[5]。

2 实验

2.1 实验仪器

2.2 实验原料

实验用陶瓷墨水采用佛山市色千新材料有限公司生产黑色陶瓷墨水,墨水编号3568,该系列黑色陶瓷墨水采用Co-Cr-Ni-Fe 系尖晶石结构黑色色料制备。釉用原料钾长石、高岭土、硅灰石、煅烧氧化铝、石英、碳酸钡、煅烧氧化锌、烧滑石、霞石、,三聚磷酸钠,羧甲基纤维素。

2.3 釉料的制备

面釉配方如表3:

釉料的制备按照釉料配方表所示,原料配料,每100g 釉料加35g 水,外加三聚磷酸钠0.3g、0.1g 羧甲基纤维素,采用行星式快速球磨机球磨7min。

2.4 实验工艺及参数

实验工艺如下:

釉料制备→刮面釉→烘干→丝印陶瓷墨水→刮抛釉→烘干→烧成

工艺参数:釉料过325 目筛,筛余0.4%-0.8%;刮釉器采用0.3mm 厚度刮面釉、采用0.2mm 厚度刮抛釉;60℃烘干釉面;采用250 目网版,用丝印台丝印墨水,后采用100℃烘干,进窑烧成,烧成温度1170℃,烧成时间50 分钟。

3 结果与讨论

在色彩管理系统中,使用Lab 作为色标,Lab 色彩模型是由亮度(L)和有关色彩的a,b 三个要素组成。L 表示明度,a 表示从洋红色至绿色的范围,a 正为红a 负为绿,b 表示从黄色至蓝色的范围,b 正为黄b 负为蓝。

下面用Lab 的数值变化来表达釉料成分对黑色墨水发色的影响。

3.1 抛釉成分中氧化铝对黑色墨水发色的影响

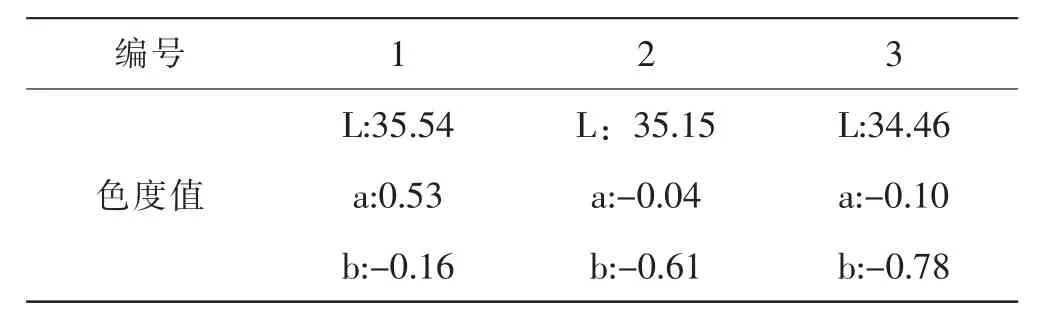

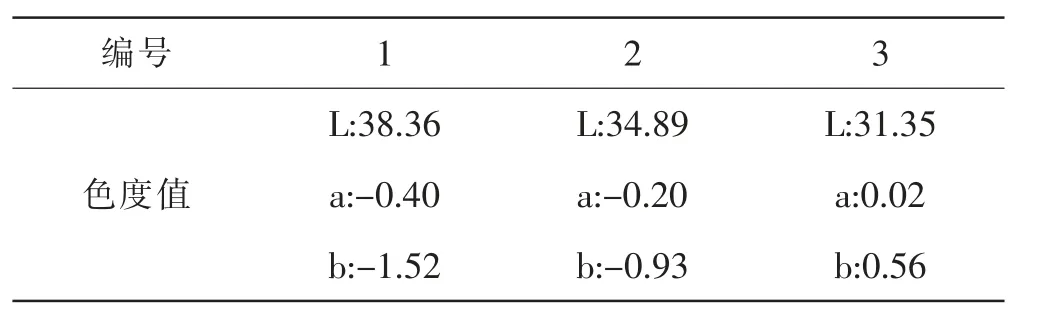

烧成后墨水发色色度值见表5。

从色度值变化来看,随着氧化铝含量的增加,L 值下降,ab 值更接近于0,说明釉料成分中铝含量较低时,釉料的熔融温度较低,高温熔融状态下的液相更多,更容易侵蚀色料颗粒,导致黑色偏向蓝绿色调,同时冷却后的玻璃相增多,釉面更亮。而铝含量的增加有利于Co-Cr-Ni-Fe-Al 系混合尖晶石的形成,从而利于黑色的发色,同时铝含量的增加会提高釉面的烧成温度,导致釉面的烧成度不够,使其L 值下降。

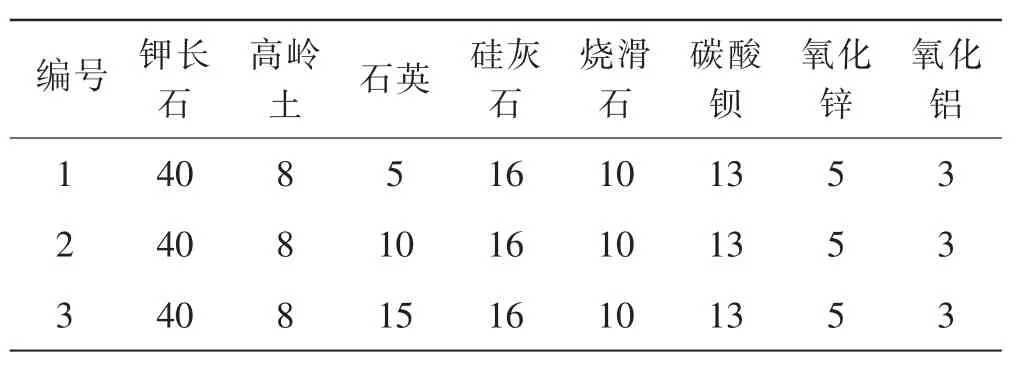

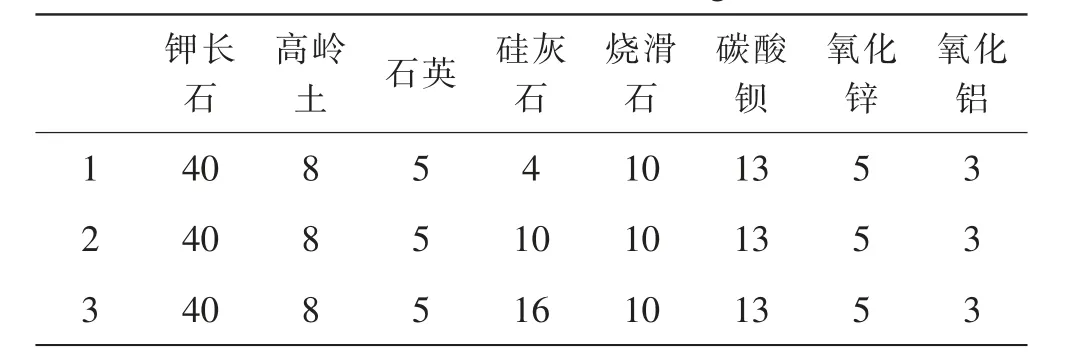

3.2 釉料成分中石英对黑色墨水发色的影响

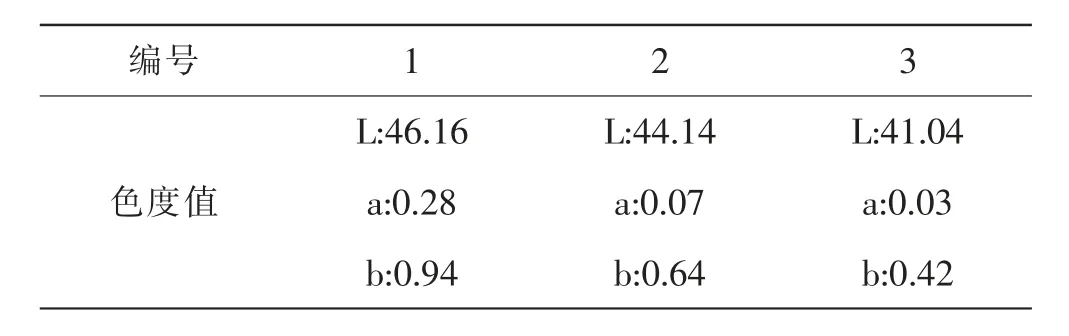

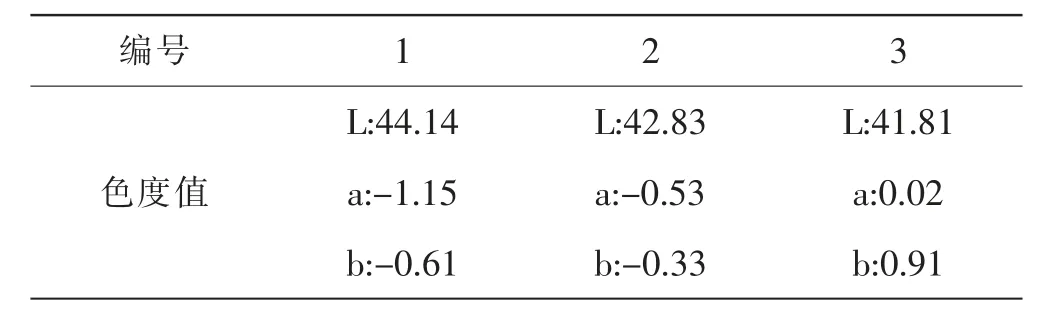

烧成后墨水发色色度值见表7。

从色度值变化结合釉面效果来看,随着釉料成分中石英含量的增加,L 值不断变小,a 值b 值也不断变小。随着石英含量的增加,釉面的玻璃相增加,釉面的通透性变好,黑色显色更清晰,因此L 值变小。ab 值都相应变小,说明石英含量的增加,有利于黑色的发色加深,但色调会偏蓝绿色调一些,这是因为,石英含量的增加有利于Co-Cr-Ni-Fe-Si 系列混合尖晶石的形成。多余的Si 会和Co 形成硅钴蓝色,使黑色偏向蓝绿色调。

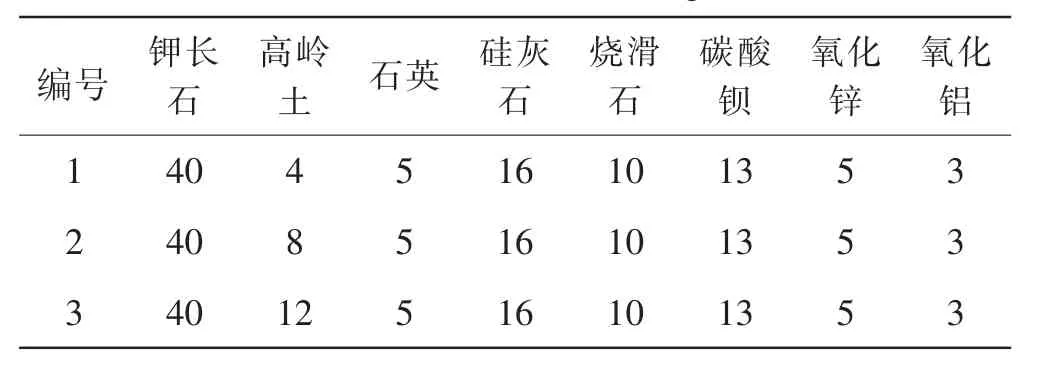

3.3 釉料成分中高岭土对黑色墨水发色的影响

烧成后墨水发色色度值见表9。

从色度值变化结合釉面效果来看,随着釉料成分中高岭土含量的增加,即釉料当中的氧化铝和石英含量增加,石英含量增加的比例较多。随着高岭土含量的增加L值变小,a 值b 值也不断变小。氧化铝和石英含量的增加有利于Co-Cr-Ni-Fe-Al 和Co-Cr-Ni-Fe-Si 系列混合尖晶石的形成。多余的Al 和Si 会和Co 形成蓝色尖晶石,使黑色偏向蓝绿色调,氧化铝和石英含量的增加有利于黑色发色变深。氧化铝会提高釉面的烧成温度,而石英会增加熔融釉面的玻璃相。

用XRD对黑粉的物相组成进行分析,结果如图5所示,黑粉主要由FeCO3、Fe3 S4、Fe2 O3、S、SiO2 等组成。不同里程处黑粉的物相组成及含量见表2。由表2可以看出,不同里程的黑粉物相组成中,FeCO3的含量是最高的,因而FeCO3是黑粉的主要组成,并且其含量随距首站距离的增加而升高。而铁硫化物在管道前端(前5 km)主要以Fe3 S4的形式存在,之后则主要为FeS。S、SiO2、Fe2 O3 主要集中在管道前5.0 km,之后则含量很少。

3.4 釉料成分中钾长石对黑色墨水发色的影响

烧成后墨水发色色度值见表11。

表1 实验仪器

表2 釉用矿物原料的化学组成(wt%)

表3 釉料配方(质量g)

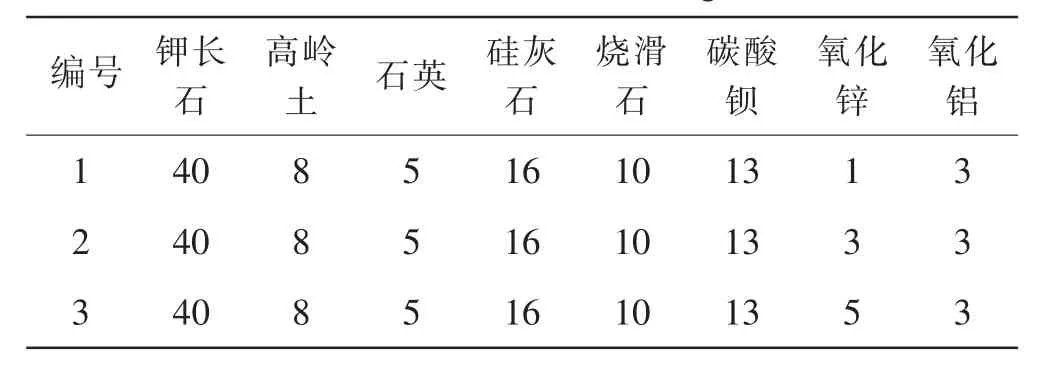

表4 釉料配方(质量g)

表5 不同釉面烧成色度值

表6 釉料配方(质量g)

表7 不同釉面烧成色度值

表8 釉料配方(质量g)

表9 不同釉面烧成色度值

表10 釉料配方(质量g)

表11 不同釉面烧成色度值

表12 釉料配方(质量g)

从色度值变化结合釉面效果来看,随着釉料成分中钾长石含量的增加,即釉料当中的氧化铝和石英含量增加,石英含量增加的比例较多,同时引入氧化钾。随着钾长石含量的增加L 值不断变小,a 值b 值也不断变小。氧化铝和石英含量的增加有利于Co-Cr-Ni-Fe-Al 和Co-Cr-Ni-Fe-Si 系列混合尖晶石的形成。多余的Al 和Si 会和Co 形成蓝色尖晶石,使黑色偏向蓝绿色调,氧化铝和石英含量的增加有利于黑色发色变深。氧化铝会提高釉面的烧成温度,而石英会增加熔融釉面的玻璃相,氧化钾是助熔剂,也会降低釉面的烧成温度。钾长石当中氧化钾和石英的比例高于氧化铝,最终釉面的烧成液相会更多,让黑色发色更深。

3.5 抛釉成分中氧化锌对黑色墨水发色的影响

烧成后墨水发色色度值见表13。

表13 不同釉面烧成色度值

表14 釉料配方(质量g)

从色度值变化结合釉面效果来看,随着氧化锌含量的增加,L值下降,ab 值更接近于0,从釉面效果来看,当氧化锌含量增加时,釉面逐渐变透明,黑色发色更深更红。氧化锌是助熔剂,能够降低釉料的熔融温度,提高釉面的通透性。同时氧化锌最易与Co-Cr-Ni-Fe 系黑色色料当中的铬元素结合形成锌铬尖晶石,而锌铬尖晶石是所有尖晶石中最稳定的[6],从而随着氧化锌含量的增加,锌会与黑色色料当中的铬、铁元素形成红棕色的锌铁铬系尖晶石结构红棕色料,使黑色色料偏向红棕色调。

3.6 釉料成分中碳酸钡对黑色墨水发色的影响

烧成后墨水发色色度值见表15。

表15 不同釉面烧成色度值

表16 釉料配方(质量g)

3.7 釉料成分中烧滑石对黑色墨水发色的影响、

烧成后墨水发色色度值见表17。

表17 不同釉面烧成色度值

表18 釉料配方(质量g)

3.8 釉料成分中硅灰石对黑色墨水发色的影响

烧成后墨水发色色度值见表19。

表19 不同釉面烧成色度值

从色度值变化结合釉面效果来看,釉料当中碳酸钡、烧滑石、硅灰石含量的增加相当于釉料中氧化钡、氧化镁、氧化钙含量的增加。随着氧化钡、氧化镁、氧化钙含量的增加,L 值下降,从釉面效果来看,当氧化镁、氧化钙、氧化钡含量增加时,釉面逐渐变通透,黑色发色显得更深。当釉料中的氧化镁、氧化钙、氧化钡含量较低时,抛釉烧成后不够通透,黑色发色显得略浅。在化学元素周期表中,镁、钙、钡元素是碱土金属元素,在釉料当中是助熔剂,会降低釉料的熔融温度,增加釉料熔融时的液相。

根据近代玻璃结构和晶体场理论的观点,在釉结构中黑色色料的各着色离子一般处于尖晶石晶格氧离子包围中,形成各种不同的配位状态,在氧离子电场的作用下,氧离子本身施加于着色离子的有效电场大小受到其他阳离子的影响而发生变化,并进而影响整个色料的着色平衡。离子在固体和熔体结构中的能量差异是很小的,当离子溶解在各种不同对称性配位位置的多组分熔体中时,如果热运动与不同位置上的能量相当,那么离子将在各个位置进行分配。在釉的硅酸盐熔体中,主要是四面体和八面体位置,这两种位置Fe3+都可以进入而溶于釉中,与釉组成中的半径相近、电荷相同的溶剂成分产生固溶反应,形成新的固溶体析晶。釉的碱性程度提高,有利于Fe3+保持高价状态,从而使Fe3+呈色稳定。釉碱性的提高还使Co2+的四配位占优势,增强了Co2+的吸收,使整个色料在釉中发色纯正、稳定[7]。所以当釉料当中的钙、钡元素不断增加时,黑色墨水发色会更深更红,而随着镁含量的增加黑色发色显得加深的同时略微有一点显蓝绿色调,是因为形成了淡绿色MgCr2O4尖晶石的原因。

4 结论

(1)釉料中氧化铝含量的增加会利于黑色的发色,但用量过多会影响釉面的烧成。

(2)釉料中石英含量的增加有利于黑色的发色,但黑色发色会偏向蓝绿色调。

(3)釉料中高岭土含量的增加有利于黑色的发色,但黑色发色会偏向蓝绿色调。

(4)钾长石作为碱金属原料,在釉中主要是助熔剂和形成玻璃相,釉料中钾长石含量的增加有利于黑色的发色,但黑色发色会偏向蓝绿色调。

(5)釉料中的锌会与黑色色料当中的铬、铁元素形成锌铁铬系尖晶石结构红棕色料,使黑色发色偏向红棕色调。

(6)釉料中添加适量的氧化钙、氧化镁、氧化钡会促使黑色墨水发色。氧化钙、氧化钡易促进黑色墨水发红黄色调,氧化镁含量过多时黑色墨水发色会偏向淡绿色调。