粉煤灰固化体系对油田废钻井液的固化处理效果*

丁新燕,李姝仪,闫君芝,邢 艳,王 伟

(1.榆林学院 化学与化工学院,陕西 榆林 719000;2.长庆工程设计有限公司,陕西 西安 710018)

在石油与天然气勘探开发过程中会产生很多污染物,废钻井液是其中之一,其组成成分复杂,有钻井液、钻屑、黏土及伴生的油水、污水等[1]。钻井液由水、柴油、黏土、加重材料、有机处理剂、无机处理剂、表面活性剂等配制而成,是油田钻井生产的工作液。根据钻井工艺的不同要求,钻井液中需要加入多种化学处理剂,如防腐剂、絮凝剂、pH控制剂、润滑剂、加重剂等,其中防腐重铬酸钠(Na2Cr2O7)中含有毒性大的六价铬离子(Cr6+)[2]。除铬以外,钻井液中毒性大的重金属离子还有汞(Hg2+、Hg+)、镉(Cd2+)、铅(Pb2+)及类金属砷(As3+、As5+)等。据初步统计,目前中国在配制钻井液中使用的这类化学药剂超过100种。钻井液在钻井生产中起着携带岩屑、保护井壁、润滑钻头、平衡地层压力等功能[3-4]。在钻井生产过程中,由于钻井液的性能不合格,不符合工程和地质需要,在生产中的跑、冒、滴、漏及完井时因下一工序作业需要被留在井筒中等原因,产生大量的钻屑和废钻井液[5]。其具有COD含量高、含水率变化大且脱水难等复杂性和多变性特点。

目前,中国大多数油田井场的废钻井液及岩屑直接采用储存坑储存的方法处理,导致土壤、地表和地下水的污染,对环境造成影响和破坏,直接或间接对动物、植物及人类健康产生危害,不利于人类对环境和经济实施可持续发展的战略目标,因此应在钻井完成后对钻井液进行无害化处理[6-8]。现有回收利用和处理的方法较多,但每种方法都有其适用范围,作者采用固化技术对其进行处理。随着油田建设的发展和环保法规的日益完善,废钻井液的处理需符合环保要求且管理系统高效经济,研究建立油田废钻井液的无害化处理技术具有十分重要的价值[9]。

固化处理后掩埋是目前中国最普遍的一种处理方法,粉煤灰、水泥、磷肥等是常用的无机固化剂材料[10]。利用粉煤灰的低温水化活性,提高浆体的和易性,缓解钻井液中的膨润土颗粒对水泥颗粒絮凝成团的破坏作用。同时在油田上,大量利用工业废料——粉煤灰,对环境保护及降低经济成本有很大作用。粉煤灰中含有许多具有火山灰性质的物质,如来石、石英、赤铁矿、磁铁石、碳粉和玻璃体等矿物[11-12]。粉煤灰具有一定的惰性,但其潜在的水化物质决定了在一定条件下可以水化,参与胶结,具有水泥同类的性质。粉煤灰作为主要固化剂,辅以化学添加剂,具有成本较低、作用快、净化力强、处理效果较好、利于环境保护等优点,在技术上、经济上均可行[13-14]。

1 实验部分

1.1 原料与仪器

废钻井液:选自长庆油田的22-08井;粉煤灰:榆林火电厂;磷肥:榆林农用生产资料公司;MgCl2、CaCl2混合物:府谷镁厂;聚合铝:长庆油田净水剂厂。

原子吸收分光光度计:361 MC,济南捷岛分析仪器有限公司;可见分光光度计:721,日本岛津公司;pH计:PHS-3C,上海仪电科学仪器股份有限公司;多功能红外测油仪:JK-951,吉林市科技开发实业公司;恒温干燥箱:DHG-9023A,天津市通利信达仪器厂;往复振荡器:THZ-82,常州万顺仪器制造有限公司;微孔滤膜:0.45 μm,上海市新亚净化器件厂;电子天平:SQP,赛多利斯科学仪器有限公司。

1.2 实验方法

1.2.1 正交实验处理方法

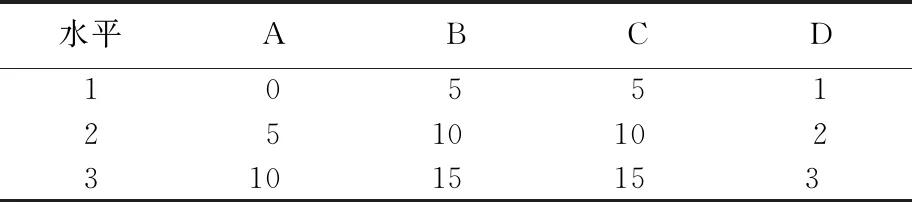

以工业废渣粉煤灰和磷肥等为固化原料对废钻井液进行实验研究。初步确定粉煤灰(A)、MgCl2+CaCl2(B)、磷肥(C)、聚合铝(D)4种物质作为处理剂,建立四因素三水平正交实验,因素水平见表1。

表1 正交实验因素水平表 w%

1.2.2 污染物浸出质量浓度检测方法

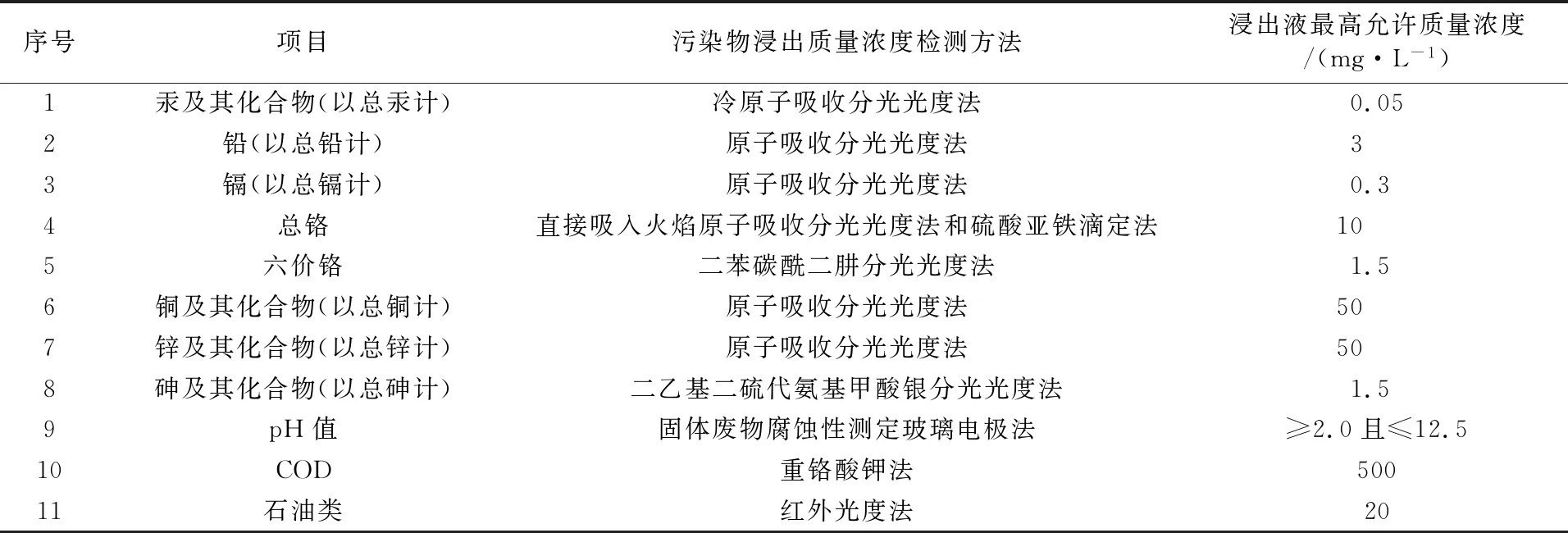

取过滤后的滤液,采用水平振荡法对长庆油田产生的废钻井液浸出毒性进行分析检测,各污染物浸出质量浓度检测方法、浸出毒性、腐蚀性鉴别标准值见表2。

表2 废钻井液污染物浸出质量浓度检测方法、浸出毒性、腐蚀性鉴别标准值

2 结果与讨论

2.1 处理配方正交实验结果

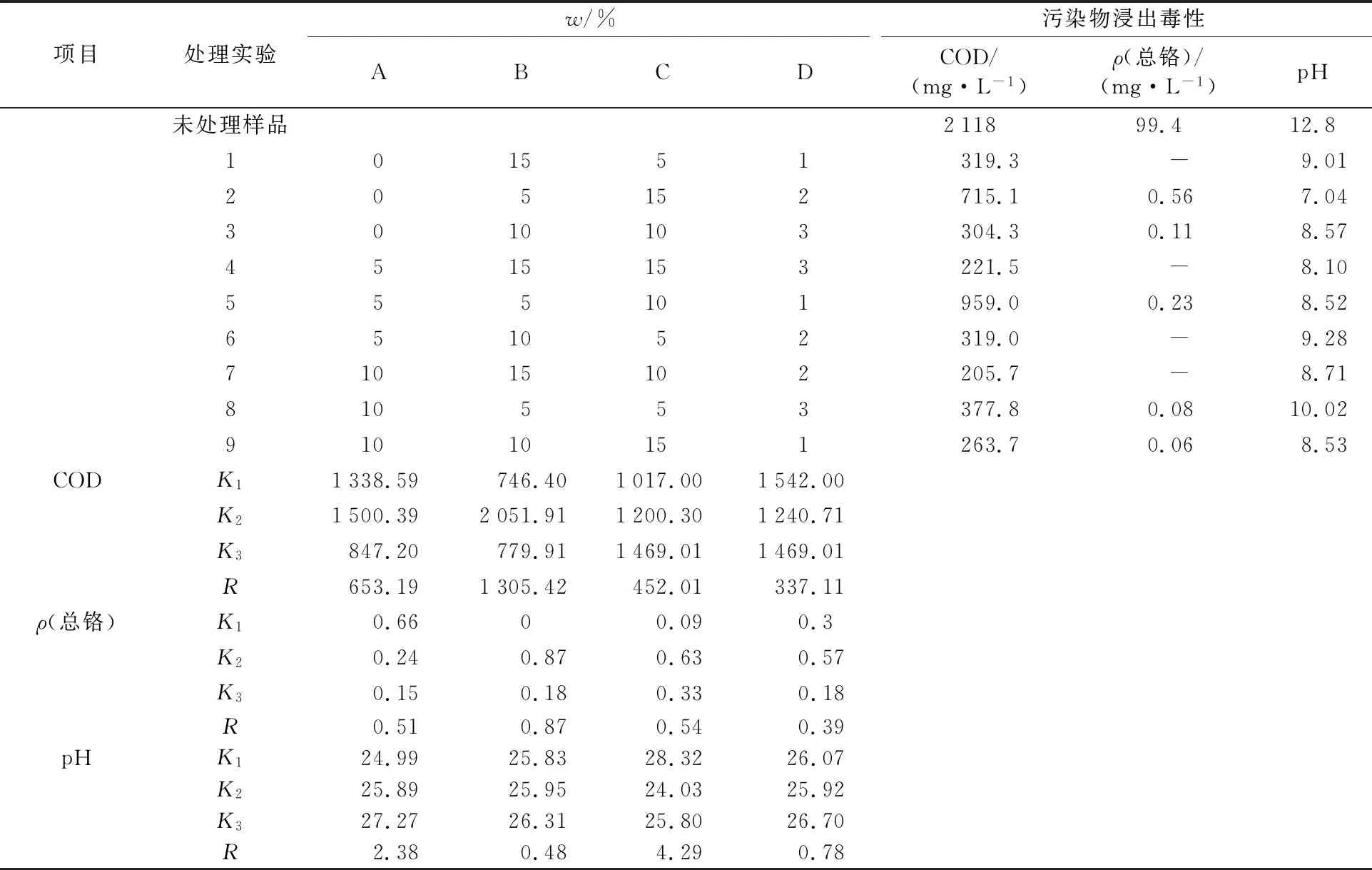

按照L9(34)正交表设计实验方案,结果见表3。

表3 固化剂处理配方正交实验结果表

每次实验选取废钻井液2 kg,按照表3确定的添加量添加A、B、C、D 4种处理剂。首先,在待处理的废钻井液中加入溶解于水的B和D,搅拌使其充分混合,再加入A、C并搅拌,静置晾干,t=105 ℃干燥箱中烘干至质量恒定。取烘干后的100 g固体,装入2 L聚乙烯瓶中,加入1 L蒸馏水,振动频率为(110±10)次/min、振幅为40 cm的条件下,往复振荡器振荡8 h,静置16 h,采用0.45 μm微孔滤膜过滤。未经处理的岩屑和废钻井液的浸出污染物测试结果表明,COD为2 118 mg/L,ρ(油类)=34 100 mg/L,pH=12.8,ρ(总铬)=99.4 mg/L,检出Cu、Zn、Pb、Hg,但未超标,未检出Cd、As,因浸出液中有颜色,对Gr6+的检测结果干扰较大,因此未对Gr6+进行检测。废钻井液经处理后其浸出毒性明显降低,无法检测出石油、Cu、Zn、Pb、Hg和Gr6+的浸出质量浓度。

由表3可知,COD由2 118 mg/L降至205.7~959.0 mg/L,pH值由12.8降至7.04~10.02,ρ(总铬)由99.4 mg/L降至0.06~0.56 mg/L。可见,废钻井液经不同配比的固化剂处理后,其污染物浸出毒性均显著降低。废钻井液处理剂的最佳配方还需通过对正交实验数据进行直观分析和方差分析确定。

以COD、pH和ρ(总铬)的处理效果为评价指标,考察不同的处理剂添加量对其处理效果的影响。

2.2 正交实验结果直观分析

2.2.1 不同w(处理剂)对COD的影响

不同w(处理剂)对COD的影响见图1。

w(处理剂)/%图1 不同w(处理剂)对COD的影响

由图1可知,为了最大限度地降低处理后钻屑和废钻井液浸出液中的COD,初步确定4种处理剂最佳添加量分别为w(A)=10%,w(B)=15%,w(C)=5%,w(D)=3%。结合表3可知,D具有价格高且处理效果极差小的特点,为了确保处理达标同时降低成本,选择低添加量w(D)=1%。COD处理剂的理想配方为w(A)=10%,w(B)=15%,w(C)=5%,w(D)=1%。

2.2.2 不同w(处理剂)对pH的影响

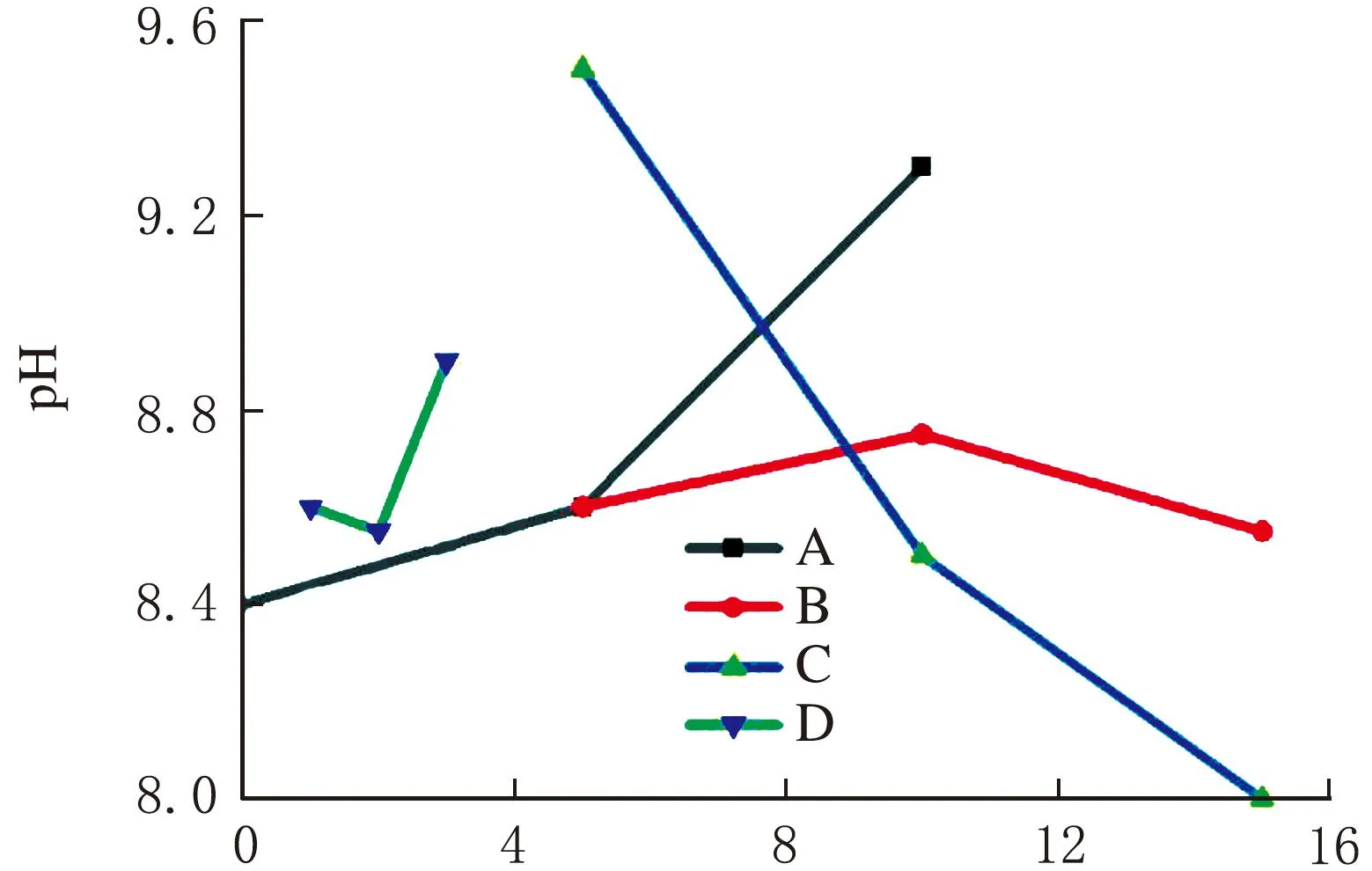

不同w(处理剂)对pH的影响见图2。

w(处理剂)/%图2 不同w(处理剂)对pH的影响

由图2可知,处理后废钻井液浸出液中pH值降至最佳点(pH=7)时,初步确定4种处理剂的最佳添加量为w(A)=0%、w(B)=15%、w(C)=15%、w(D)=2%。结合表3可知,由于B、D具有价格高且极差小的特点,选用低添加量w(B)=5%、w(D)=1%可以达标。pH处理的理想配方为w(A)=0%、w(B)=5%、w(C)=15%、w(D)=1%。

2.2.3 不同w(处理剂)对ρ(总铬)的影响

不同w(处理剂)对ρ(总铬)的影响见图3。

w(处理剂)/%图3 不同w(处理剂)对ρ(总铬)的影响

由图3可知,处理后ρ(总铬)在废钻井液浸出液中最低时,初步确定各处理剂最佳添加量为w(A)=10%、w(B)=15%、w(C)=5%、w(D)=3%。结合表3可知,选用低添加量w(D)=1%既能降低处理成本又可达标。ρ(总铬)处理的理想配方为w(A)=10%、w(B)=15%、w(C)=5%、w(D)=1%。

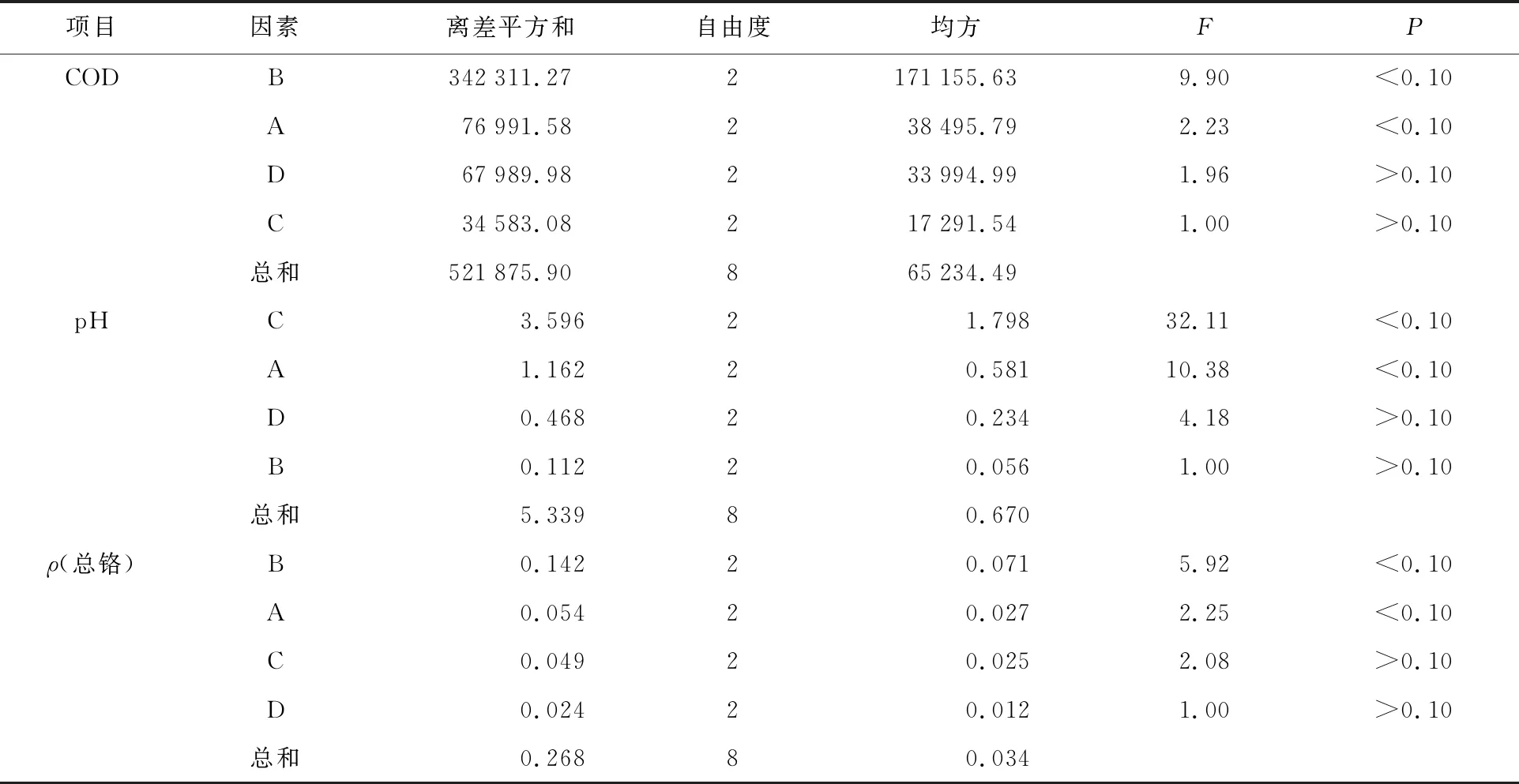

2.3 正交实验结果方差分析

不同处理剂对COD、pH值、ρ(总铬)处理效果的方差分析见表4。

表4 各处理剂对COD、pH值、总铬处理效果的方差分析

由表4方差分析可知,在F0.10的检验水平上,4种处理剂对COD处理效果的影响顺序依次为B>A>D>C。处理COD的理想配方为w(A)=10%、w(B)=15%、w(C)=5%、w(D)=1%。同理可得pH值处理剂的理想配方为w(A)=0%、w(B)=5%、w(C)=15%、w(D)=1%;处理ρ(总铬)的理想配方为w(A)=10%、w(B)=15%、w(C)=5%、w(D)=1%。

3 结 论

COD和总铬是主要污染物,且在所有配方的处理下,pH值均能达到标准。因此,在处理成本最低且达标处理的条件下,最后确定废钻井液处理剂的最佳配方为w(粉煤灰)=10%、w(MgCl2+CaCl2)=15%、w(磷肥)=5%、w(聚合铝)=1%。