特大断面调压竖井施工技术研究

陈光国

中国葛洲坝集团第二工程有限公司, 四川 成都 610091

0 引言

特大断面竖井开挖以往施工常采用正、反井法相结合的施工技术,即先采用反井钻机施工形成溜渣井,然后采用正井法[1]再分2次扩挖。本文依托句容抽水蓄能电站特大断面调压井施工背景,结合以往施工工艺技术,进一步优化,在正井法扩挖时保留反井施工形成的小断面溜渣井,采用分区错台阶全断面一次扩挖施工技术,解决了特大断面竖井开挖施工安全风险大、施工进度慢、施工成本高的难题。

1 工程概况

句容抽水蓄能电站为一等大(1)型工程,工程主要由上水库、下水库和地下输水发电系统等组成。引水调压室布置在引水上平洞末端,3条引水隧洞分别对应布置3个调压室,调压室采用阻抗式,由大井和阻抗孔组成。1#~3#调压室大井Ⅲ类围岩开挖直径为20.1 m,Ⅳ~Ⅴ类围岩开挖直径为20.3 m,井壁系统挂网喷C30混凝土,系统锚杆为直径28 mm、长度12/9 m间隔布置,Ⅳ围岩采用锚喷和18 cm×18 cm钢格栅支护,Ⅴ类围岩采用锚喷钢格栅和超前小导管支护。1#和2#调压室阻抗孔开挖直径为7.1 m,3#调压室阻抗孔开挖直径为5.8 m,阻抗孔随机挂网喷C25混凝土,井壁系统锚杆直径为22 mm、长度为3 m。

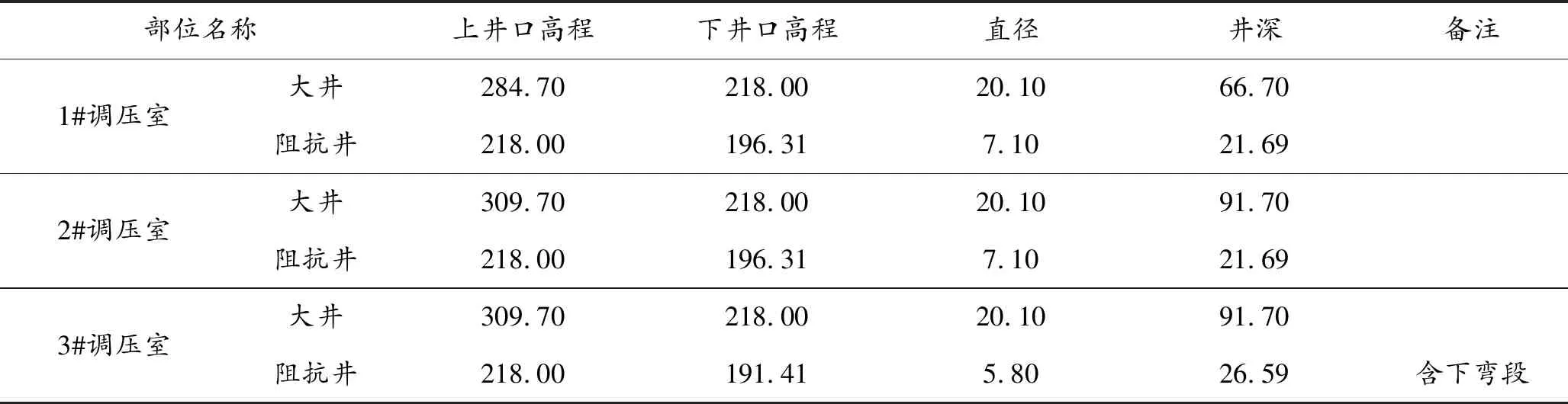

引水调压室项目特性见表1。

表1 引水调压室项目特性 单位:m

调压室围岩为寒武系观音台群(∈2-3gn-3),下段厚层含燧石结核或燧石条带白云岩夹泥质、灰质白云岩,微风化,岩体较完整~完整。3#调压室岩层层面节理倾角30°~40°,缓倾上游,顺层面发育2条溶蚀宽缝,黏土或方解石充填。f103断层与3条引水洞线正交,产状为N 50°W,NE∠60°~65°,宽0.6 m,见角砾岩、碎块岩,后期闪长玢岩脉侵入充填,陡倾下游,从1#调压井中部及2#井底部通过,剖面上与井壁交角较小,与层面节理组合,1#井上游井壁上部及2#井上游侧井壁下部围岩稳定性差。2#引水调压室下井出露f110断层,与f103及层面节理组合,下游井壁围岩稳定性差。调压室处于地下水位以上,围岩以Ⅲ1~Ⅲ2类为主,在断层带及溶洞发育段为Ⅳ~Ⅴ类。

2 存在的主要问题及优化方案

现阶段竖井施工存在的主要问题包括增加临时支护和长时间在井下作业造成施工成本居高不下。以往的施工技术需进行2次扩挖,特别是第1次扩挖溜渣井,为保证井壁安全稳定往往采用玻璃纤维锚杆[2]和喷混凝土技术进行临时支护。而采用分区错台阶全断面一次扩挖施工技术,可充分解决之前施工中存在的问题。

3 总体施工程序

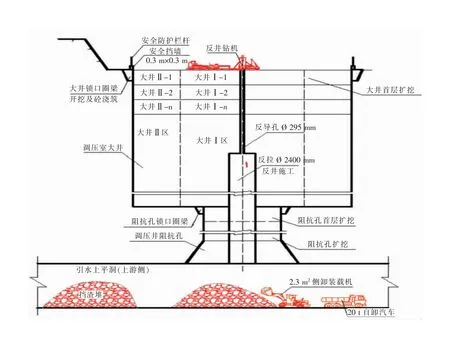

调压室开挖支护施工分2个阶段,调压室平台及引水上平洞开挖支护完成后进行反井施工形成Ø 2.4 m的导井,然后再采用正井法扩挖成形,支护跟进施工。调压室大井扩挖采用正井法分两区错台阶全断面一次扩挖成形施工技术,扩挖循环进尺为2.0 m。

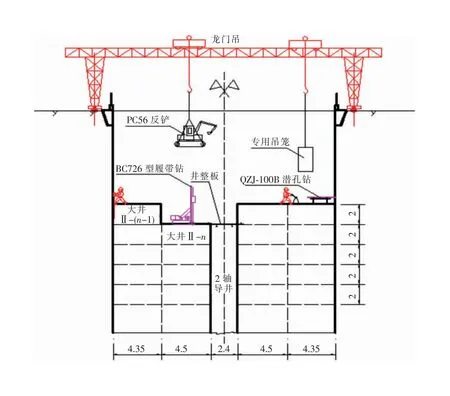

反井施工完成后进行调压室大井首层扩挖和井口圈梁开挖,然后施工锁口锚杆和浇筑圈梁混凝土,待圈梁混凝土强度满足设计要求后,继续扩挖调压室。由于调压室大井开挖直径为20.1 m,开挖断面大,拟分2区扩挖,第Ⅰ区扩挖圆环半径为4.5 m,开挖面积为97.5 m2;第Ⅱ区扩挖圆环半径为4.35 m,开挖面积为215.13 m2,锚喷支护施工跟进。采用HC726型履带钻造孔,周边光面爆,井内扒渣采用人工配合PC56型反铲施工,井下采用2.3 m3侧卸装载机配合20 t自卸汽车出渣,运往指定地点。

大井扩挖施工垂直运输主要采用(10+3) t龙门吊,施工人员由3 t吊钩配合吊笼进出工作面,施工设备及材料由10 t吊钩配合吊盘转运。其中,调压井前20 m扩挖所需的材料设备垂直运输采用25 t汽车吊,施工作业人员上下采用钢爬梯。

调压室开挖支护施工流程如图1所示。

图1 调压室开挖支护施工流程

4 反井施工[3]

采用ZFY3.5/150/500型反井钻机施工,先进行正向Ø 295 mm导孔钻进,再进行Ø 2 400 mm导井反拉施工。钻机就位后采用铅垂测量法调整钻机与地面的垂直度,导孔位置经测量确认无误后进行钻机与钢梁的固定,完成钻机调试工作,最后安装泥浆系统和冷却系。导孔钻穿后,用装载机将扩孔钻头和导孔钻头拆卸工具运到下平洞井底位置,井口上下配合拆下导孔钻头。为防止先导孔孔壁因扰动而塌落岩块,造成稳定钻具的堵塞等事故,需要将孔内稳定钻具全部提出,只保留扩孔钻头上部1或2根稳定钻具即可,然后安上扩孔钻头。经计算,反井反拉施工时,每米产生石渣量约为7.23 m3,根据下平洞的可利用空间确定扩孔反拉循环进尺,为防止堵孔,完成每次循环进尺后,应停钻出渣。

5 圈梁施工

圈梁开挖随竖井第1层扩挖完成后进行,开挖及支护完成并经验收合格后,进行仓面清理工作,应清除基岩上的松动岩块、泥杂物,冲洗干净基岩面,排净积水,在混凝土浇筑前应保持基岩面清洁。混凝土施工模板采用P3015、P1015拼装,局部采用木模板补缝。大井圈梁混凝土从坡脚起浇筑,两侧对称进行,采用9 m3混凝土搅拌车运至现场,反铲配合入仓,使用Ø 50 mm插入式振捣器振捣。阻抗井圈梁由9 m3混凝土搅拌车运至现场,井口龙门吊配合浇筑。

6 大井扩挖施工

6.1 开挖方式

大井扩挖采用光面爆破技术,光面孔采用YT-28型手风钻造孔,孔径Ø 42 mm,主爆孔采用HC726型履带钻造孔,孔径Ø 56 mm。大井扩挖前20 m范围内钻机等工具通过25 t汽车配合吊盘吊运至作业面,施工人员通过井壁爬梯进入作业面。井口龙门吊安装完成后,垂直运输通过吊盘运送,施工人员由提升系统配专用吊笼运至作业面。

每次循环造孔完成经检查合格后,进行装药爆破。装药时,按照爆破设计要求严格控制炮孔装药量。爆破完成后由专职安全员对作业面进行全面检查,再由钻孔人员采用钻杆对边墙上残留的小块危石及碎块进行清除。采用人工配合PC56反铲施工扒渣,扒完渣盖好井盖,方可通知井下进行出渣。采用2.3 m3侧卸装载机配合20 t自卸汽车在竖井底部引水上平段内装渣,有用料运至中转渣场,无用料运至上库弃渣场竖井扩挖方法如图2、图3所示。

图2 反井扩挖示意图

单位:m

6.2 爆破参数设计

Ⅰ区开挖圆环直径为4.5 m,设计4排主爆孔,孔距100 cm,排距90 cm,孔深2.1 m,共87个孔,钻孔直径均为56 mm,药卷直径32 mm,单孔装药量分别为1.0 kg,不耦合连续装药,最大单响30 kg。光面孔共72个,孔距50 cm,钻孔深度2.1 m,钻孔直径42 mm,药卷直径25 mm,不耦合间隔装药,单孔装药量0.3 kg,最大单响21.6 kg。

调压室Ⅱ区开挖圆环直径4.35 m,设计4排主爆孔,孔距100 cm,排距90 cm,孔深2.1 m,共201个孔,单孔装药量分别为1.0 kg,不耦合连续装药,最大单响29.5 kg。光面孔共126个,孔距50 cm,钻孔深度2.1 m,药卷直径25 mm,不耦合间隔装药,单孔装药量0.3 kg,最大单响18.9 kg。

6.3 支护施工

调压井系统锚杆为直径28 mm、长度12/9 m,垂直井壁入岩10.8/7.8 m,间排距2.0 m梅花形间隔布置;Ⅳ围岩采用锚喷和18 cm×18 cm钢格栅支护;Ⅴ类围岩采用锚喷钢格栅和超前小导管支护;施工材料和设备通过龙门吊运至开挖工作面,按“开挖一循环、支护一循环”的原则进行。

7 结束语

句容抽水蓄能电站引水系统特大断面调压井采用分区错台阶全断面一次扩挖施工这一新型竖井开挖技术,有着诸多优点,如无需进行二次扩挖溜渣井,增大工作面空间,提高了竖井开挖施工机械化程度,降低了安全风险,加快了施工进度,但也有其不可避免的缺点存在,例如不能较好地控制爆破粒径。为了确保炮渣能顺利通过溜渣井,不发生堵井,须结合地质条件严格控制爆破参数,以便达到预期效果。