螺杆结构参数对3D打印挤出性能影响分析

杨 鑫, 王磊磊

河北工程大学, 河北 邯郸 056038

0 引言

3D打印技术也被称为增材制造(additive manufacturing,AM)技术[1],近年来在陶瓷零部件成型方面的应用越来越受到人们的关注,具有广阔的市场前景。其中,浆料直写技术是利用陶瓷粉末、粘接剂及其他材料均匀混合制造的较高粘度陶瓷浆料作为原材料,在外力推动下从喷口挤出,直接沉积“写”出预定的形状和结构,可用于打印各种结构,特别是复杂三维点阵结构,在实体整体部件、复杂的多孔支架和复合材料等方面具有广阔的应用前景[2-4]。

对于浆料直写技术而言,浆料的挤出设计是打印机的重中之重。目前常见的液态浆料挤出方案有气动式、柱塞式、螺杆式,其中螺杆式挤出可保证料筒内部物料体积保持恒定,在物料挤出的同时,外界不间断地向料筒内部供料。但在实际工作中,为实现浆料挤出均匀连续,所用螺杆结构和料筒的配合尤为重要。如果螺杆与料筒结合不完善,浆料在料筒内流动后就无法实现挤出,因此,通过改善螺杆结构参数,完善螺杆与料筒间的配合,能有效提升浆料挤出性能。

本文研究不同结构参数螺杆对浆料挤出性能的实际影响,选用Design-Expert与流体仿真模拟软件POLYFLOW联合工作,对不同结构参数螺杆进行仿真分析。POLYFLOW软件具备处理非牛顿流体与非线性问题的强大能力,能为高分子材料挤出、混合混炼、吹塑过程中的流动、传热以及化学反应等问题提供极具参考价值的模拟结果[5]。为使螺杆在挤出过程提供均匀稳定的挤出力,以浆料的挤出速率为验证螺杆结构优化设计的重要指标,其决定着3D打印设备的机构运行速度并影响打印制品的精度。因此,本文主要关注螺杆结构参数调整对挤出速率的影响,并得到最大挤出速率螺杆结构设计。

1 试验方案

1.1 螺杆关键参数调整

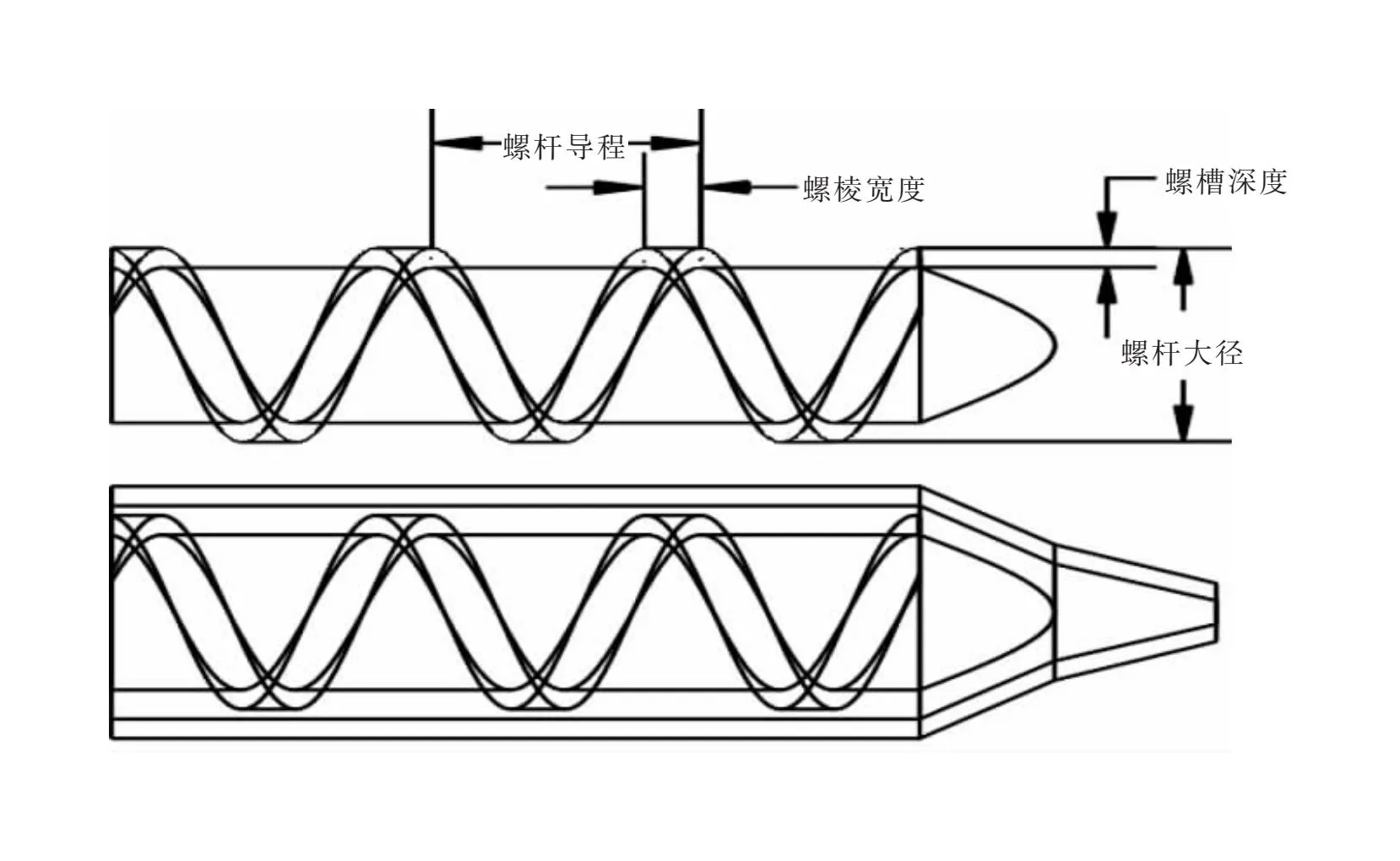

根据螺杆在打印挤出过程中实际情况,在螺杆长度、料筒直径及出料口直径不变的情况下,螺杆结构具有决定性的影响参数为:螺杆大径、螺杆导程、螺棱宽度以及螺槽深度。挤出螺杆结构示意图如图1所示,通过调整螺杆的上述相关参数从而影响螺杆的拌合过程,改变浆料在流道的运动状态,进而影响浆料的最终挤出效果。

单位:mm

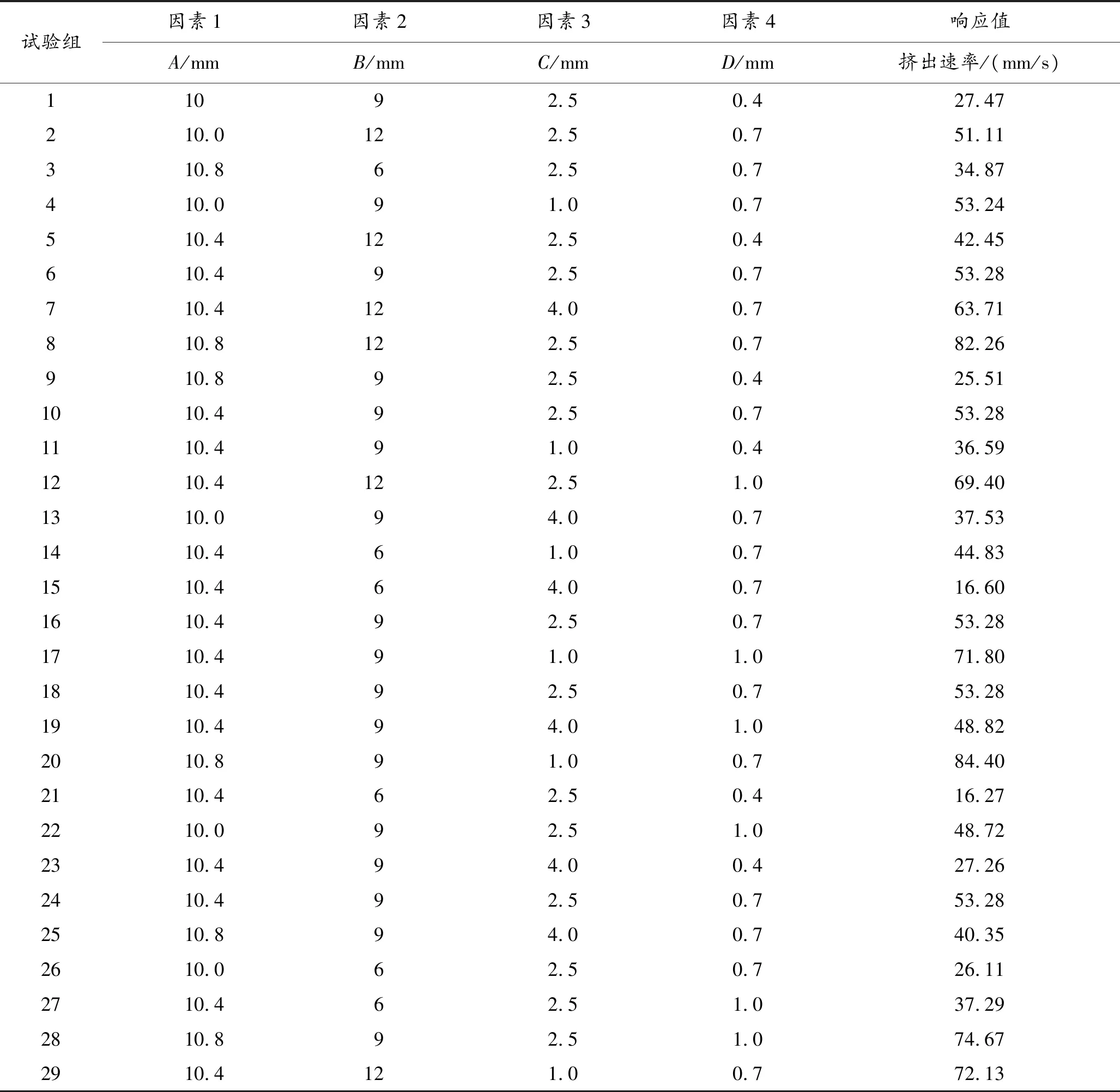

考虑3D打印过程中螺杆刚度和制造工艺等因素,本文对挤出螺杆设计进行小型化处理,此螺杆长度为42 mm,料筒直径为11 mm。对螺杆4个决定性结构参数进行范围设置优化作为试验自变量,以POLYFLOW流体仿真的挤出速率结果作为评价指标,利用Design-Expert软件设计多组多因素正交组合试验,因素水平编码与结构参数选择如表1所示。

表1 正交试验因素与水平

1.2 浆料流体仿真

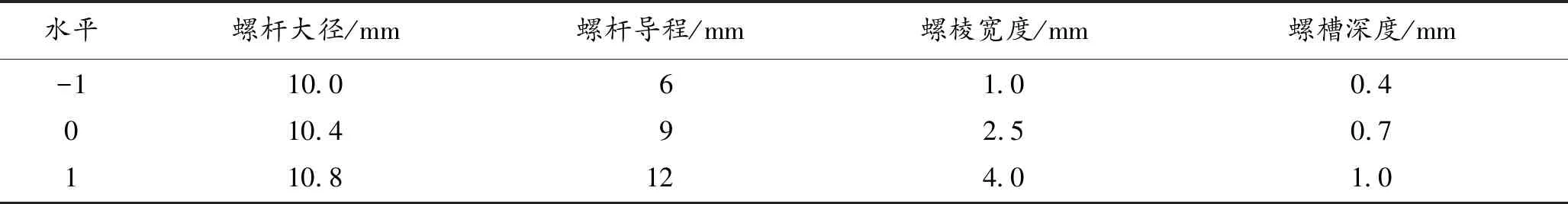

为得到多组正交试验评价指标,进行如下浆料流体仿真参数设置:挤出螺杆在打印工作状态下最大旋速60 r/min对应状态模拟不同螺杆参数下的流场,建立多组与之对应的流体域模型。根据POLYFLOW软件的网格重叠技术,可将螺杆螺棱与流体域物理模型重叠区域进行实时判断,并根据螺杆位置重新构建出螺杆的轮廓,形成相应的网格文件,简化了物理模型构建与网格划分的工作量。完成的流体域的网格划分如图2所示。

图2 流体图网格划分

浆料材料设置:浆料黏度设置依照非牛顿型流体中的宾汉流体确定,其流变方程如下。

式中:ηp为塑性黏度系数;τ0为初始屈服应力;当初始应力为0时,du/dt为剪切速率(或剪切应变率),流体即变为牛顿流体。

浆料挤出模拟流体基础边界条件为:设置入口边界法向力与切向力为0(自由流动边界);出口边界为法向力与切向力也为0;螺杆接触边界跟随螺杆转动,转速为60 r/min;流体与料筒壁面接触边界法向速度与切向速度为0。

2 正交试验结果分析

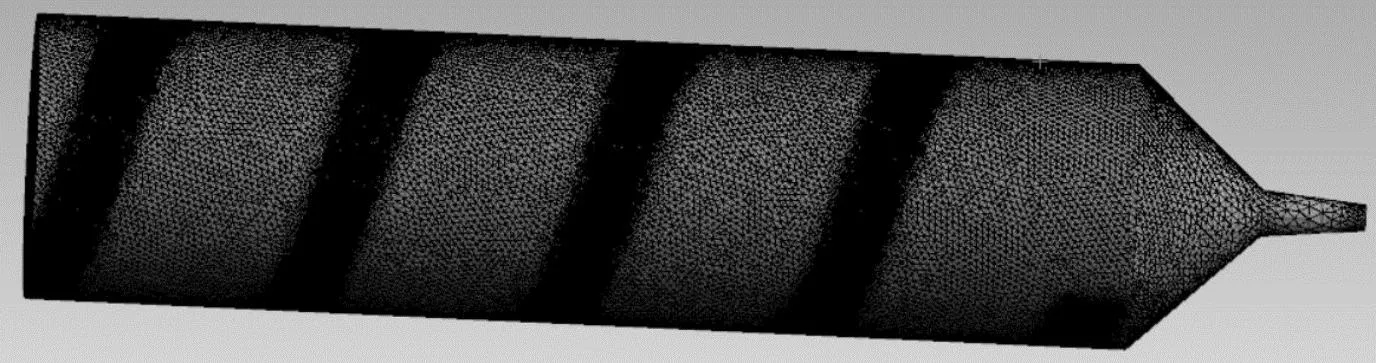

将POLYFLOW流体仿真得到的出口平均挤出速率作为正交试验的响应值,以表1中的各种影响因素取值为自变量,将29组仿真试验结果填入正交试验组内,利用Design-Expert得到正交试验结果(见表2)。

表2 正交试验结果

根据表2的数据样本,通过Designs-Expert 12.0软件得到挤出速率的二次多项式回归模型。

Y=53.28+8.16A+17.09B-10.73C+14.60D+5.60AB-7.08AC+6.98AD+4.95BC+1.48BD-3.41CD-0.584 8A2-4.24B2+0.793 0C2-8.08D2

式中:Y为挤出速率;A为螺杆大径;B为螺杆导程;C为螺棱宽度;D为螺槽深度。

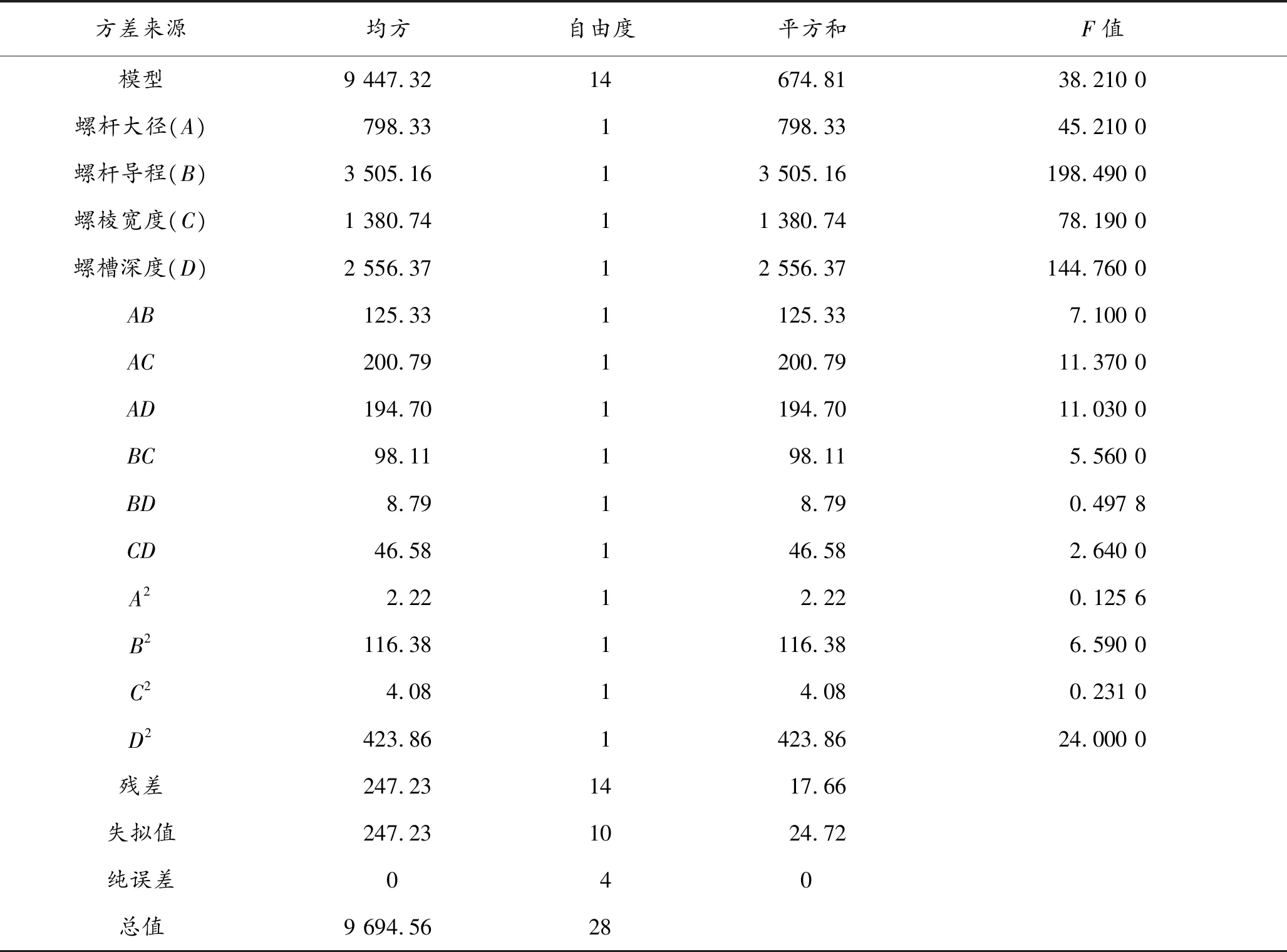

对29组模拟数据值进行方差分析,其结果如表3所示。

表3 打印精度二次多项式模型的方差分析

在运用方差分析法分析时,一般认为:若F值小于0.05,则认定因素对指标无显著影响;若F值在0.01~0.05,则认定因素为指标的敏感参数,对指标有显著影响;若F值大于0.01,则认定因素为指标的极敏感参数,对指标有极显著影响。F值表示方差检验的统计量值,F值越大,说明该项影响越显著。由表3可知,试验因素对挤出速率的影响从大到小依次为螺杆导程、螺槽深度、螺棱宽度、螺杆大径。

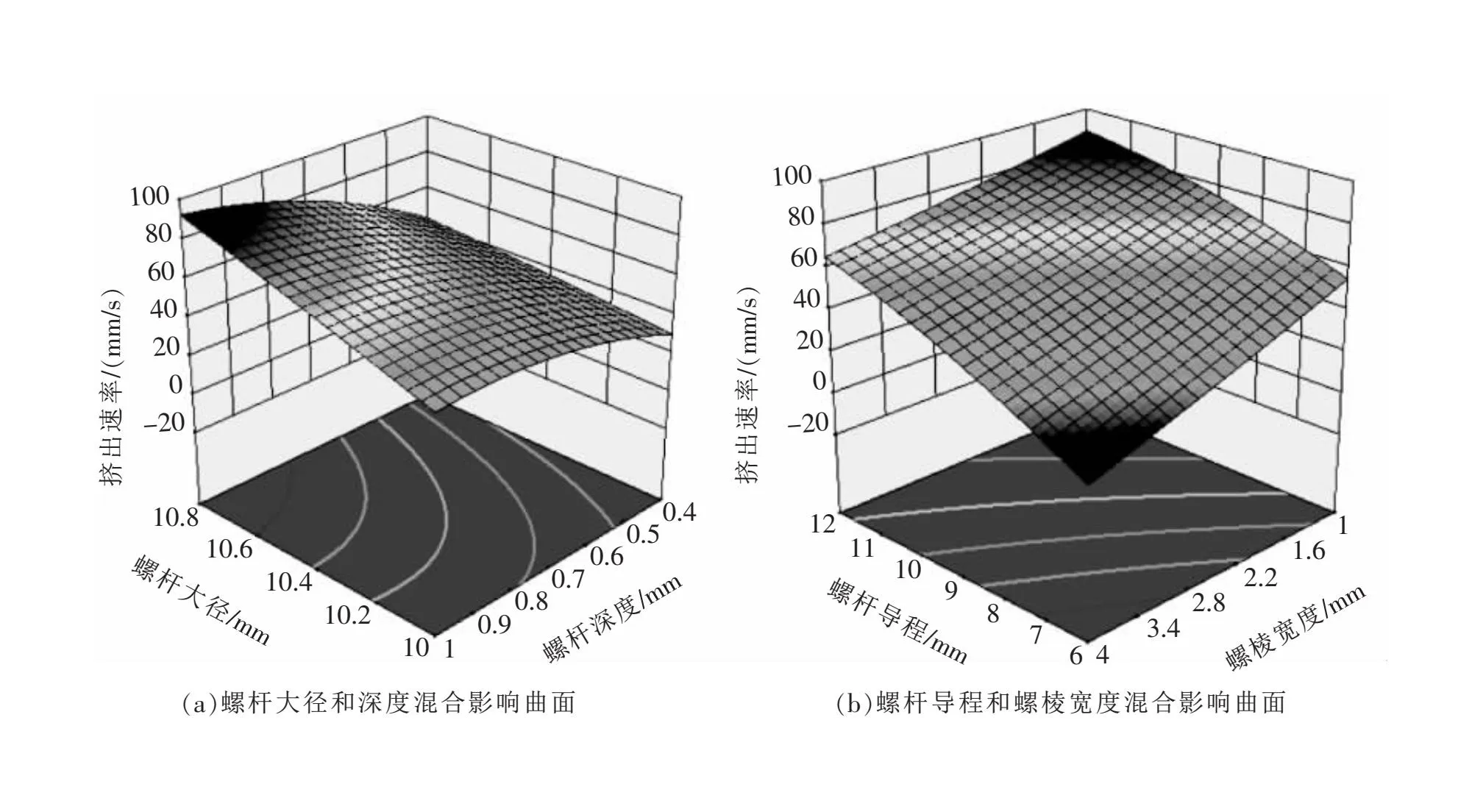

根据回归模型分析结果,利用Design-Expert软件绘制各因素交互效应3D响应曲面图(见图3)。螺杆各因素对挤出速率的响应曲面见图3(a),在螺杆大径由10 mm升为10.8 mm过程中,螺槽深度越大,挤出速率越大;当挤出大径逐渐减小时,挤出速率随螺槽深度减小而减慢;螺杆导程与螺棱宽度对挤出速率的的响应曲面见图3(b),螺棱宽度由1 mm升为4 mm过程中,螺杆导程越大,挤出速率越快;螺杆导程不变时,挤出速率随螺棱宽度增大而减小。由交互效应分析可知,当螺杆大径、螺杆导程和螺槽深度增大与螺棱宽度减小时,挤出速率增长显著。

图3 交互效应响应曲面

针对打印速率的回归模型,运用Design-Expert软件中Optimization功能,以挤出速率最大为条件,求解回归模型得到的螺杆最优参数为:螺杆大径10.408 mm、螺杆导程10.771 mm、螺棱宽度3.986 mm、螺槽深度0.636 mm。

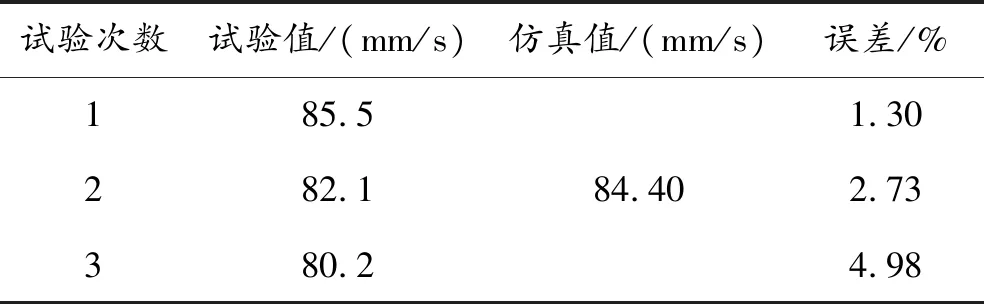

之后以最优参数对挤出螺杆进行制造试验,验证仿真优化参数的可靠性,进行3次打印对比试验(见表4),实际浆料挤出稳定连续,且速度较快,螺杆结构优化设计对挤出速率有正向提升。此外,发现仿真值与打印试验挤出速率值的误差率均不超过5%左右,模拟结果真实有效。

表4 最优参数下仿真与试验结果对比

3 结论

本文研究了3D陶泥打印挤出螺杆的关键技术参数对浆料挤出性能的影响以及POLYFLOW流体软件产生的流速分析,确定了最大挤出速率下螺杆结构。螺杆参数对挤出速率影响从大到小依次为:螺杆导程、螺槽深度、螺棱宽度、螺杆大径。挤出螺杆设计的最优参数为:螺杆大径10.408 mm、螺杆导程10.771 mm、螺棱宽度3.986 mm、螺槽深度0.636 mm。