某出口欧洲动车组鸣笛时噪声超标问题分析与验证

易晓丹, 何中建, 张宝珍

中车株洲电力机车有限公司产品研发中心, 湖南 株洲 412001

0 引言

风笛是安装在车辆前端,利用压缩空气产生鸣响,用于运行时列车同列车、列车与工作人员之间的联络信号和险情警示信号的传递。但鸣笛声过大会影响铁路周围居民和列车工作人员的工作和身心健康。欧盟铁路互联互通技术规范(TSI)相关标准中对鸣笛时司机室内和车外的噪声均有严格的要求[1-2]:鸣笛时在司机室内测点噪声值不大于95 dB(A);鸣笛时车外测点噪声值须为101~109 dB(C)。某出口动车组是中车株洲电力机车有限公司开发的首个进入欧盟市场须满足TSI技术要求的160 km/h的城际双流制铰接式低地板动车组。鸣笛时的噪声控制是TSI认证的重要项点,也是影响司机舒适度的关键因素。 该动车组在进行静态风笛噪声测试时,对于其鸣笛时噪声超过TSI标准要求的问题,使得试验成本大大增加,也影响TSI认证证书的获取。

本文针对上述问题,结合该动车组风笛安装结构和工作原理,从噪声源和噪声传递路径进行分析,并提出噪声优化措施。

1 风笛安装结构及工作原理

该动车组配置2个满足UIC(国际铁路联盟)标准的风笛,1个频率为(660±30) Hz的高音风笛,1个频率为(370±20) Hz的低音风笛。2个风笛的工作压力均为500~1 000 kPa。在进行静态风笛噪声测试时,测试结果显示,3种鸣笛模式下,司机室内噪声均超过95 dB(A),不满足TSI标准要求(见表1)。

表1 3种鸣笛模式下司机室噪声测试结果 单位:dB(A)

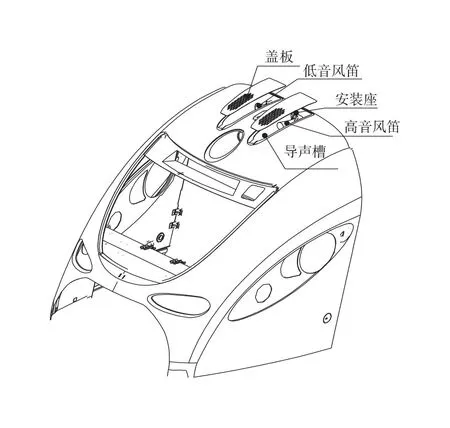

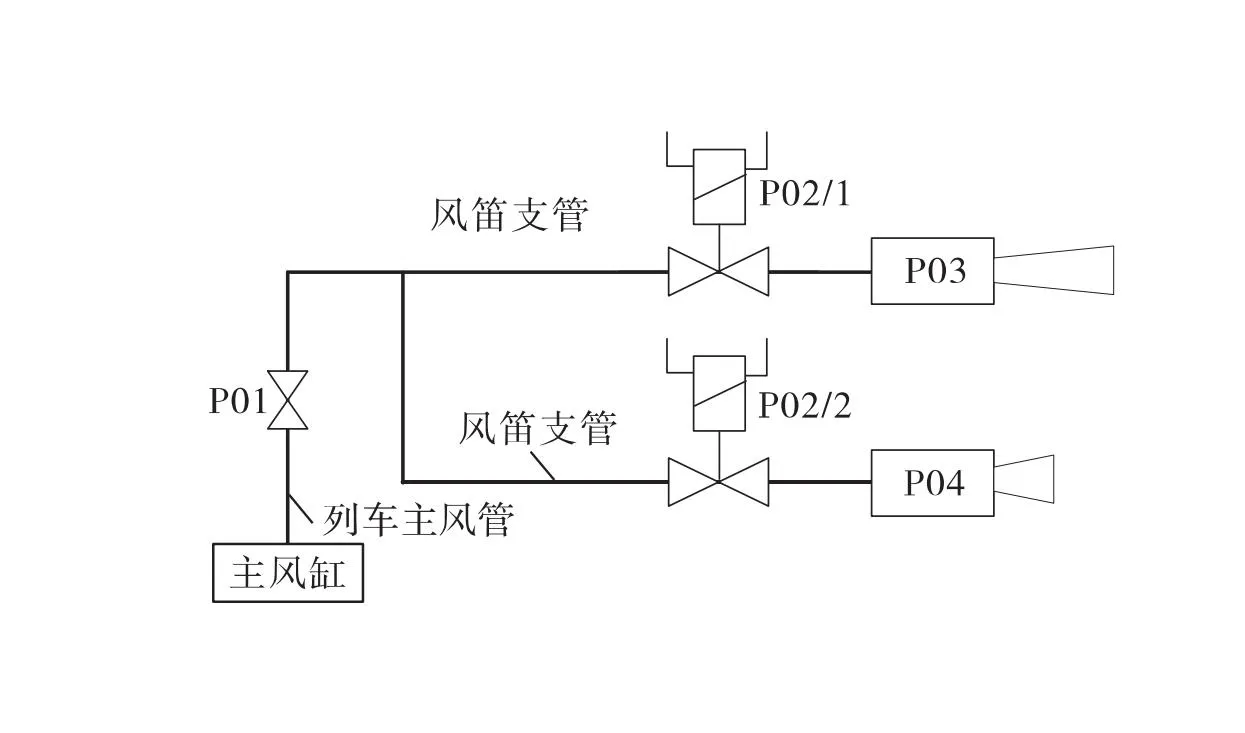

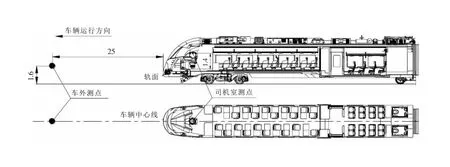

为减少运行空气阻力和气动噪声,该动车组风笛采用头罩嵌入式安装,左右对称分布在头罩顶部,风笛通过自带法兰与头罩安装座通过螺栓进行安装,安装座与法兰之间有密封垫,鸣笛声主要是通过头罩倒声槽、司机室内装顶板传入司机室(见图1)。该动车组风笛工作原理如图2所示:风笛供风支管直接与列车主风管联通,主风缸中的压缩空气经列车主风管通过塞门P01直接传递到风笛供风管路的支管,塞门P01可控制风笛管支管供风的通断,电磁阀P02得电可控制相应风笛支管的通断从而控制P03或P04风笛发声。

图1 风笛安装结构

图2 风笛工作原理

2 噪声超标问题分析

本文主要从噪声源和噪声的传播路径进行噪声超标问题分析,结合风笛工作参数、工作原理和安装结构,造成鸣笛时噪声超标的原因可能有以下2种。

2.1 风笛的工作压力过大

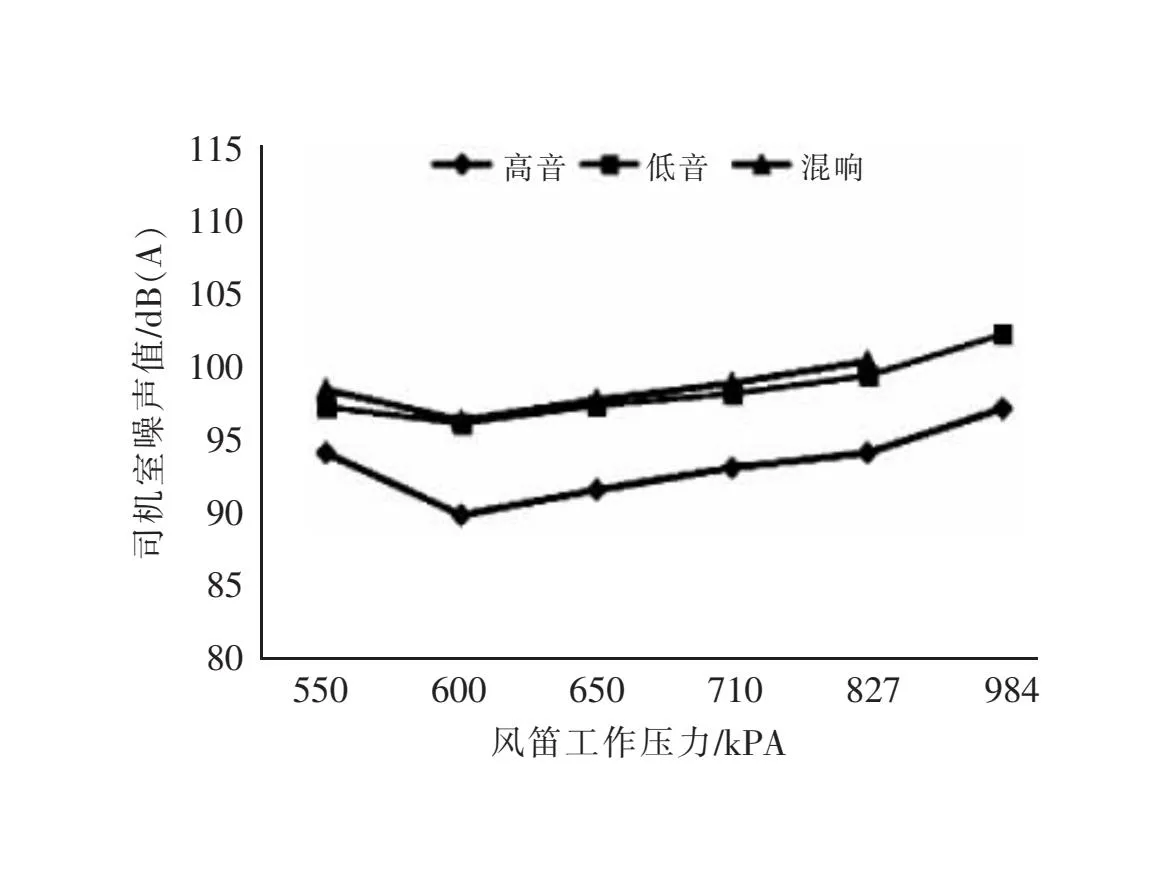

风笛是鸣笛噪声超标的噪声源,其声音强度是决定噪声试验能否顺利通过的关键。风笛的工作压力直接决定了风笛的发声能量(见图3~4),而该动车组风笛的风源是直接来自于列车总风管,即风笛的工作压力只能与列车总风管压力一致,为850~1 000 kPa,因此风笛的工作压力过大是导致鸣笛噪声超标的主要原因。

图3 司机室鸣笛时司机室内噪声与风笛工作压力的关系

图4 司机室鸣笛时车外噪声与风笛工作压力的关系

2.2 部件隔声能力较弱

从噪声的传播路径分析,头罩导声槽仅采用15 mm玻璃钢,司机室顶板也仅采用10 mm铝蜂窝板,未采取任何吸声、隔声、阻尼等减振降噪措施来控制空气声的辐射及结构声的传递,导致鸣笛时噪声超标。

3 噪声优化措施

针对风笛工作压力过大和部件隔声能力较差引起的鸣笛造成超出TSI标准要求的问题,主要从以下2个方面进行噪声优化设计。

1)增设调压阀,优化噪声源。为控制噪声源风笛的声压级,在高低音风笛供风管路的支管上增设调压阀(见图5),实现对风笛风源压力的独立控制,使风笛的工作压力保持在600 kPa。

图5 增设调压阀

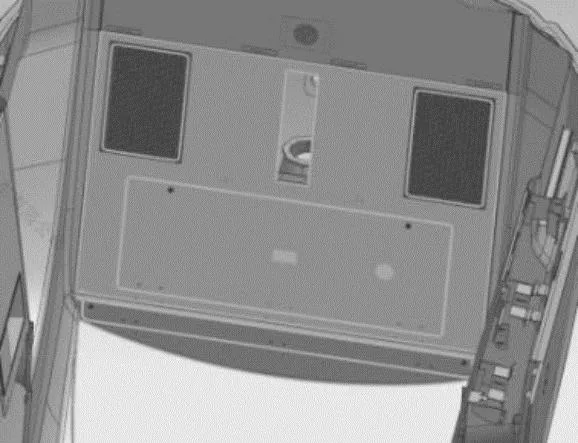

2)提高部件隔声能力,优化噪声传递路径。为实现风笛较高的隔音量需求,在15 mm的风笛导声槽内增加3 mm不锈钢隔声罩;优化司机室内装顶板隔声能力,对透过头罩和顶板进入司机室内部的风笛噪声进行吸收,如图6所示:外部喷涂3~4 mm阻尼浆;内部粘贴3 mm隔声毡以及20 mm碳纤维棉。

图6 隔声降噪

4 试验验证

该动车组是根据TSI相关标准2014/1302/EU和2014/1304/EU中鸣笛时噪声相关项点进行测试,具体噪声限定值如表2所示。

表2 TSI标准中的噪声限定值

4.1 试验条件

列车条件:列车门窗保持关闭;空气管理系统,包括格栅、过滤器和风扇,应清除灰尘和杂物;风笛无任何杂物;司机室处在运行时的条件。

环境条件:列车应处于开放的环境中,不能在建筑物或隧道中;在驾驶室前端外边面25 m内不得有任何实质性的声音发射表面和声音吸收表面;轨道上无积雪,地面未结冰。

4.2 测点布置

司机室内和车外噪声测点布置如图7所示,具体如下。

单位:m

1)司机室内测点:半径为25 cm圆等间距分布8个麦克风阵列组成,放置在司机座椅面垂直向上高度0.8 m处,座椅面距地面高为0.6 m。

2)车外测点:距车辆前端轨道中心线25 m,距轨面高1.6 m。

4.3 试验内容及要求

应在列车正常运行能量水平下测量声压级,外部报警风笛激活时,司机室内噪声测试须与车外噪声测试同时展开。

噪声测量之前和之后的测量值相差不超过3 dB,同时噪声测量应比背景噪声测量值高10 dB及以上,否则噪声结果无效。

司机室内噪声应在测量时间间隔为3 s时获取LpAeq,T值,计算见式(1)。应计算在离散测量位置获取的LpAeq,T的算数平均值,此过程应重复3次,计算3次测试结果值的算数平均值,四舍五入到整数,并与表1中TSI 标准中噪声限定值进行对比。

(1)

式中:LpAeq,T为A-加权等效连续连续声压级;PA(t)为A-加权瞬时声压;t1为时间间隔测量开始;t2为时间间隔测量结束;PO为参考声压。

车外噪声应在测量时间间隔为5 s时获取LpCeq,T值,计算见式(2)。应计算在离散测量位置获取的LpCeq,T的算数平均值,此过程应重复3次,计算3次测试结果值的算数平均值,四舍五入到整数,并与表1中TSI 标准中噪声限定值进行对比。

(2)

式中:LpCeq,T为C-加权等效连续连续声压级;PC(t)为C-加权瞬时声压;t1为时间间隔测量开始;t2为时间间隔测量结束;PO为参考声压。

4.4 试验结果

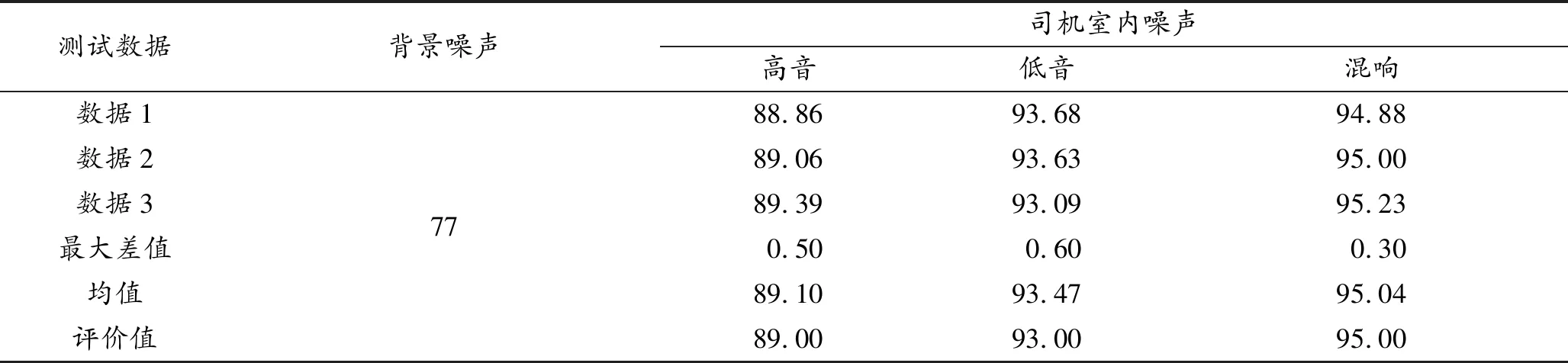

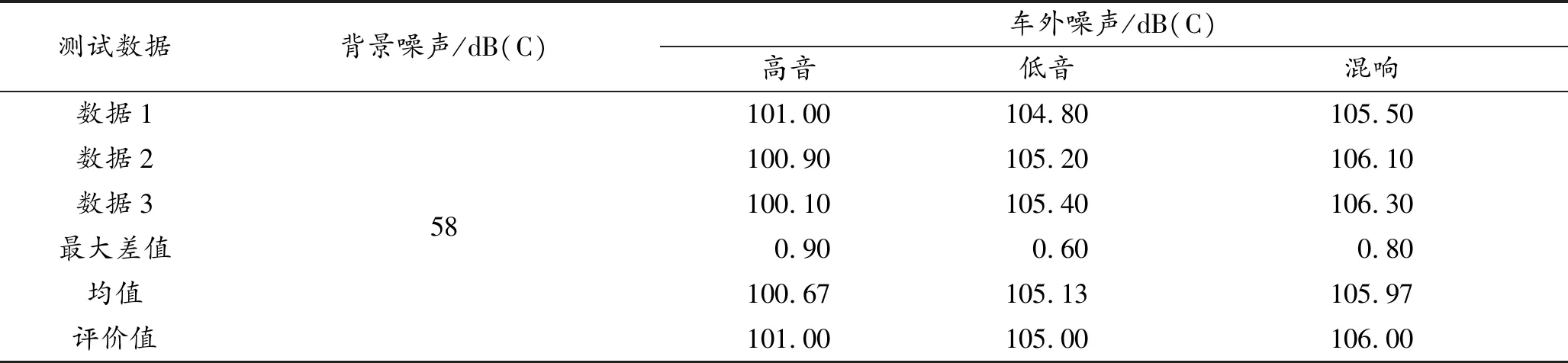

风笛工作压力为600 kPa时,高音频率为681 Hz,低音频率为383 Hz时,优化后鸣笛时噪声试验结果如表3和表4所示。

表3 优化后鸣笛时司机室内噪声测试结果 单位:dB(A)

表4 优化后鸣笛时车外噪声测试结果

从表中可知,3种鸣笛模式下,司机室内和车外噪声测试值测量前后差值均小于3 dB,也比背景噪声高至少10 dB,证明测试结果有效。

司机室内噪声测试结果:高音鸣笛时最终评价值为89 dB(A);低音鸣笛时最终评价值为93 dB(A);混响鸣笛时最终评价值为95 dB(A)。3种鸣笛模式下,司机室内噪声均满足TSI标准要求的95 dB(A)限值。

车外噪声测试结果:高音鸣笛时最终评价值为101 dB(C);低音鸣笛时最终评价值为105 dB(C);混响鸣笛时最终评价值为106 dB(C)。3种鸣笛模式下,司机室内噪声均满足TSI标准要求的101~109 dB(C)限值。

5 结束语

本文从噪声源和噪声传递路径2个方面展开研究,系统分析了风笛工作压力和各部件隔声能力等因素对鸣笛时司机室噪声和车外噪声的影响,并提出相应的噪声优化措施,最终通过噪声试验验证了优化方案的可行性和有效性,为后续动车组噪声设计提供指导依据。