公路智慧梁场混凝土质量全过程智能监测

向 洪 , 谭青山

[1.湖南省交通科学研究院有限公司,湖南 长沙 410015; 2.交通运输安全应急信息保障技术及装备行业研发中心(长沙),湖南 长沙 410015; 3.湖南建设投资集团有限公司,湖南 长沙 410600]

0 前言

工程中对梁场混凝土强度和外观质量要求高,因达不到其规范要求引发的质量事件频繁发生,虽各方都非常重视,可这个工程难题一直未能完全解决[1]。影响梁场混凝土质量的因素多且复杂,因技术和费用等多方面制约,很难实现对影响混凝土质量的每个参数指标进行实时监控。目前一般对梁场混凝土在拌和生产阶段和成品养生阶段进行实时监控,但因多种原因,对原材料骨料生产和混凝土浇筑阶段很难进行实时监控,这是混凝土质量事故频发的主要原因之一。如何利用新技术和方法对骨料生产和混凝土浇筑阶段实行智能监测是当前混凝土监测研究的难点和热点[2-3]。

梁场混凝土质量智能监测是以数字化、智能化为主要特征,以信息化和自动化为目标的新型监控方式,通过把物联网、大数据、人工智能等现代新技术应用到骨料生产和混凝土浇筑过程中,提升混凝土生产质量和浇筑水平,从而保证混凝土强度和外观质量都满足规范相关要求[4]。

1 混凝土监测存在的问题

公路梁场混凝土一般都来源于项目部搅拌站,由于对混凝土原材料骨料生产和浇筑缺乏在线监控,梁场混凝土质量管控中仍然存在诸多问题:

1)骨料级配变动大,机制砂含水率时常偏大,对于骨料质量缺乏在线监测。

2)因原材料等原因,搅拌站生产配合比与试验配比差别大,使得混凝土实体强度不稳定。

3)在混凝土需求高峰期,存在为追求产量而缩减混凝土拌和时间的现象,导致混凝土的均匀性较差。

4)大部分控制数据需人工录入,录入数据的准确性和真实性难以及时确认,未对混凝土生产过程进行实时监控。

5)梁板制作过程中混凝土的振捣时间和频率缺乏技术理论支撑。附着式振捣器的安装位置和数量随意性较大,缺乏科学依据。

6)梁板制作过程中,对布料的高度和长度缺乏明确的技术要求。

2 梁场混凝土质量智能监控

梁场混凝土强度等级高,外观质量要求严,确保梁场混凝土质量满足规范要求,必须建立梁场混凝土质量全过程监测,严格控制混凝土生产和制作的关键环节。混凝土质量全过程监测依据梁板生产和制作主要分为4个阶段:①第1阶段为原材料骨料质量监测,主要包含原材料骨料粒径和砂石含水率在线检测;②第2阶段为混凝土拌和生产监测,包括混凝土生产时的拌和时间、配合比、材料用量实时监控;③第3阶段为混凝土浇筑监测,包括梁板混凝土浇筑时附着式振捣器的振捣时长和频率监控;④第4阶段为梁板构件养生监控,拆模后梁板的表面温湿度和养生喷淋时间监控。

2.1 原材料骨料质量监测

混凝土原材料主要包括粗集料、细集料、水泥、外加剂、水。水泥的安定性、粗集料的级配和压碎值、粗细集料的含泥量等因素都对混凝土质量起到非常大的影响。现有条件下这些关键指标检测的抽样都是随机,试验样本与实际进入料仓的材料是否同批也存在疑义,试验填报结果与材料本身的性能是否匹配不能确定。面对这些问题,混凝土质量工程从业者经常束手无策,采取有效监测手段防止不合格材料使用对确保混凝土质量起到关键作用。

原材料骨料监测和砂石含水率采用机器视觉、视频识别、人工智能等现代技术发展进行在线监测。

2.1.1骨料粒径在线检测

通过高速高精度工业照相机对皮带上实时运行的骨料图像进行动态采集,采用机器视觉等技术手段进行实时检测分析,得到粒形、粒径在检测周期内的表征参数、分布情况、变化趋势等信息,从而实现骨料产品质量在线分析,实时分析图像如图1所示。

图1 骨料实时分析图像

2.1.2砂石含水率在线监测

通过微波传感器向被测介质同时发射多段不同频率的微波频谱,介质中水分子(极性分子)会在电磁场中吸收能量,水分子吸收的这部分能量和水分子含量成线性关系,系统以此建立相应的数学模型和特殊算法来计算被测介质的水分含量。最后通过数据自动采集或数据接口等方式将数据传输至系统平台,现场采集装置如图2所示。

图2 砂石含水率采集装置

2.1.3现场取样标识唯一性和视频图像识别

取样样品采用二维码编码,取样过程实行视频图像识别,取样位置和取样样品质量等信息都被实时记录和保存。在试验室进行试验时也必须进行扫码,且在试验室进行视频监控,样品试压视频采集如图3所示。

图3 样品试压视频采集图像

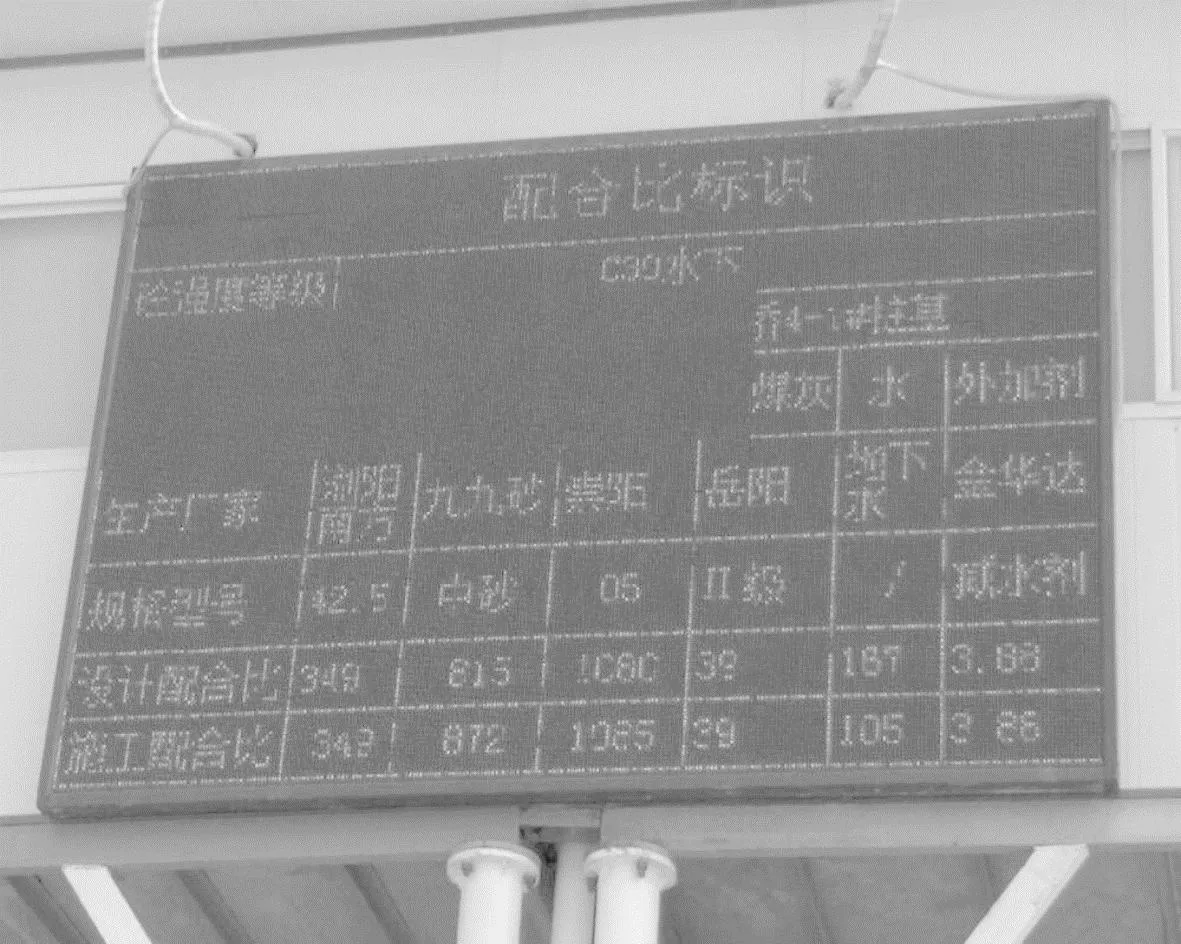

2.2 混凝土拌和生产智能监控

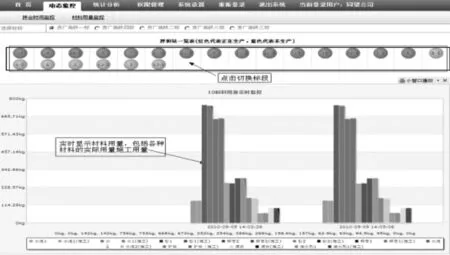

混凝土生产过程中应监测每一盘料的材料用量、拌和时间、砂石含水率、配合比等参数,系统显示屏如图4。

图4 拌和站监控大屏

1)对混凝土拌和站所有生产活动信息、痕迹进行全天候实时监控;尤其是应重点对拌和时间实时监控。

2)实际用量监控。利用GPRS远程信息传输和数据存储、分析平台,实时将混凝土拌和站生产情况采集到数据库中,并与设计值进行比对,如发现超差,及时提醒相关人员,有效控制混凝土生产质量,实现混凝土施工过程信息数据处理的智能化,解决混凝土施工的过程管理信息的真实性和反馈响应及时性问题,达到对混凝土生产过程动态管理的目标。实时监控拌和站的各种材料用量,界面如图5,自动计算实际配比,试验配合比是确保混凝土各项性能指标的关键。

图5 混凝土拌和材料用量显示界面

2.3 混凝土浇筑智能监控

混凝土浇筑的智能管控主要包括布料的智能管控、振捣的智能管控。

1)混凝土浇筑过程中应确定好混凝土布料的分布位置,根据布料斗中混凝土的体积换算布料高度和长度,实时把控布料位置,现场如图6所示。

图6 混凝土布料现场

2)开发软件采集振捣频率、激振力、振捣时间等振捣参数并进行优化控制。振动频率的选择和时长与混凝土最后的密实性直接关联,主要体现在混凝土的孔结构情况,尤其是外观质量上[5]。振动频率决定混凝土的振动能量,振幅决定振动影响的范围。振动时间影响混凝土密实性,如果时间过长,会产生严重的离析问题。

通过改装附着式振捣器控制柜PLC和开发监控软件,把附着式振捣频率设置为120、150、180次/min 3个档位,相应时长设置为12、8、5 s,每个时间间隔为30 s,混凝土浇筑到位时,通过手机App启动控制器进行智能振捣。

2.4 梁场构件养生智能监控

梁场混凝土养生实行双控,即温度和湿度控制。通过在混凝土表面附着无线温湿度传感器,其信号定时通过无线方式发射回控制主机以监测梁体表面真实的温湿度,根据监测数据判断启动喷淋系统,调节梁体表面温湿度值。

根据水化热释放规律及现场实测温湿度由计算机自动计算分析养护时间间隔,不仅考虑混凝土水化热,同时也考虑到现场实时的温度与湿度条件,真正实现智能养护。

3 结论

混凝土质量全过程智能监控是梁场混凝土质量的可靠保障。本文分4个阶段对影响混凝土质量的重要指标进行在线监测,主要结论如下:

1)对混凝土原材料中的碎石级配和砂石含水率应进行在线监测,依据现代新技术提出了最新的可靠在线监控方法。

2)采用视频识别和二维码等新技术保证抽样和试验一致性,确保试验数据的真实性。

3)在混凝土浇筑过程中监测振捣时间和振捣频率,实时把控混凝土浇筑的真实振捣状态,增加混凝土密实性,提升混凝土的内在品质。

4)4个阶段都进行在线监测,建立完整的混凝土质量全过程智能监控体系,可保证混凝土强度和外观质量满足规范相关要求。