路面标线用玻璃珠测定不确定度应用分析

王 恒

(交科院检测技术(北京)有限公司,北京 101300)

路面标线用玻璃珠无色、白色或淡黄色,表面清洁无明显杂物[1]。路面标线用玻璃珠根据粒径分布不同,分为1号、2号、3号、4号四个型号[1]。在路面标线施工中,根据玻璃珠与路面标线涂料的结合方式不同,有两种用途,其一作为面撒玻璃珠,路面标线涂料在路面上施划成未干燥的道路交通标线涂层后,撒布在其上的玻璃珠。1号玻璃珠宜用作热熔型、双组分、水性路面标线涂料的面撒玻璃珠[2]。3号玻璃珠宜用作溶剂型路面标线涂料的面撒玻璃珠[3]。4号玻璃珠为雨夜玻璃珠,宜与非雨夜玻璃珠配合使用,用作热熔型、双组分路面标线涂料的面撒玻璃珠[4]。其二是作为预混玻璃珠,2号玻璃珠宜用作热熔型、双组分路面标线涂料的预混玻璃珠。均匀混合在路面标线涂料产品中的玻璃珠[5]。

路面标线用玻璃珠能使标线具有逆反射性,起到为路面标线提高反光效果或能实现长期持续的反光效果,用以在夜晚的黑暗状态下对驾驶员行车给以警示、警告的作用,从而在行驶过程中避免或尽可能地减少行驶交通车辆及行人安全事故的发生。

试验检测机构最关注的焦点是检测数据结果的有效性和可信性,所检测的数据能否真正的代表总体样本的真实情况。不确定度分析是提高检测结果有效性和可信性的重要环节[6]。

用于试验检测的样品来自路面标线所用玻璃珠生产厂家成品库,所采用的是1号镀膜型路面标线用玻璃珠;以粒径分布参数为例,简单分析在试验检测过程中可能对检测结果引起的不确定度的各分量来源,对其不确定度进行合理的评估,确保试验测试结果的可靠性;为测定路面标线用玻璃珠的质量控制提供参考。

1 样品检测

1.1 试验样品抽样

试验室路面标线用玻璃珠检测判定是在行业标准规定下进行的。在符合标准规定的温度和湿度下,按照标准规定的试验方法、步骤流程进行操作。试验数据或试验现象依据产品行业标准技术要求进行判定。除了单独委托检测其中个别参数,路面标线用玻璃珠产品试验检测大多数全参数检测,要求所有项目都必须符合标准规定的限值。

产品抽样是大多数是在生产单位的成品库中根据生产批号或同一天同一批工人生产,确定同一批数量1 t(40袋)中随机抽取5袋样品。路面标线用玻璃珠样品在容器内来回倒放3次,对该批产品(袋/桶)进行编号,使用二份分割器不断分样,最后抽取2份,每份2.5 kg,一份作为试验检测样品,一份作为备用检测样品。

1.2 试验检测环境

《路面标线用玻璃珠》(GB/T 24722—2020)中规定试验应在温度为20~25 ℃、相对湿度为50%±5%的环境中进行。

1.3 试验检测流程

路面标线用玻璃珠试验室内检测过程中,产品很多参数可以重复使用,诸如外观要求,只需要目测玻璃珠在容器中的状态,将少许玻璃珠样品放在载玻片上,用放大倍数不小于10倍的显微镜或投影仪进行外观检查,并不会对样品进行破坏试验,试验后的样品可以继续利用。磁性颗粒是将试验样品用磁铁进行分筛,获得磁性颗粒来判定。成圆率根据样品颗粒圆滑与否,通过一定斜率的平板,收集缺陷颗粒和光圆颗粒,来进行结果判定。这些试验并未对样品本身处理,可以重复利用。密度试验采用二甲苯法,即将一定质量的经过干燥的玻璃珠加入含有已知体积的二甲苯的量筒中至一定的刻度,用总体积扣除二甲苯的体积得到玻璃珠的体积,用质量除以体积得到玻璃珠的密度。使用后的试验样品不能进行再利用[7]。防湿涂层性能需要浸泡水,只限于镀膜型路面标线用玻璃珠产品。铅、砷、锑含量需要破坏性研磨成粉末状。折射率需要通过浸油试验来观察阴影面位置判定大小。

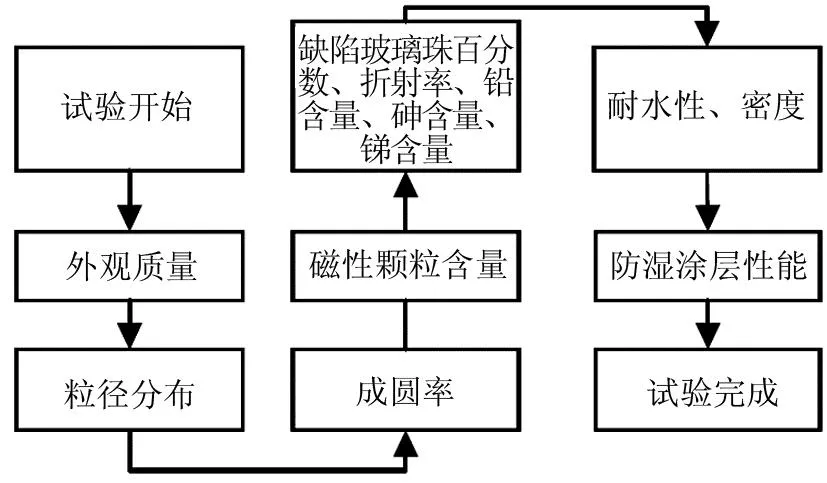

根据工作经验和对样本本身试验质量要求规定,路面标线用玻璃珠的试验检测流程建议首先进行不对总样本作破坏的试验,完成相关试验后继而进行破坏试验,在最理想程度下尽可能地减少破坏样本总体代表性,从而完成试验检测工作。先进行外观判定,随后进行粒径分布试验,对于低折率1号路面标线用玻璃珠,粒径分布试验后可以得到600~850 μm的粒径范围,继而可以直接进行此范围的成圆率试验,不必另做筛分。在完成磁性颗粒含量后可以混合一起再进行其他破坏性的参数检测,如耐水性、密度、防湿涂层性能。

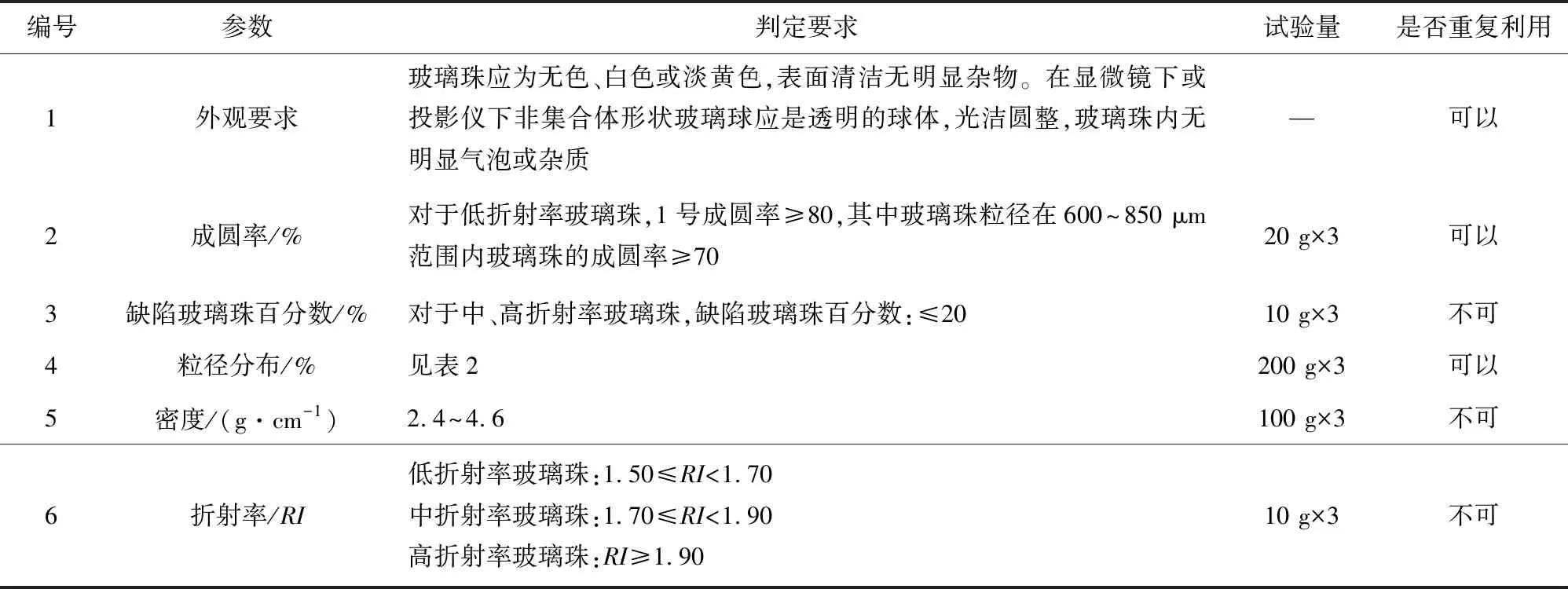

由于不同类别的路面标线用玻璃珠所需要检测的参数不一致,以覆盖全参数的1号中折射率镀膜型路面标线用玻璃珠检测流程为例,见图1。检测参数、判定要求、所需检测样本量以及是否可以重复试验,见表1[1]。

表1 1号中折射率镀膜型路面标线用玻璃珠检测参数及所需样本量

图1 路面标线用玻璃珠检测流程

2 粒径分布测量

粒径分布是路面标线用玻璃珠类别区分的重要参照之一,不同型号的路面标线用玻璃珠决定了其使用用途,该参数指标的重要性可见一斑[8]。粒径分布试验检测目前应用最多的是利用标准试验筛筛分的方法进行测试,筛分试验分为人为手动和机械振动两种筛分方式,对各筛网上路面标线用玻璃珠的描述也有两种方式,一种是统计路面标线用玻璃珠在各筛网上的质量保留百分比,另一种是统计路面标线用玻璃珠通过各筛网的质量通过百分比[7]。GB/T 24722—2020中规定的机械振动的方法,统计的是各筛网上的质量保留百分比[7]。

2.1 试验检测

GB/T 24722—2020中采用电动摇筛机进行试验,摇动次数为290次/min,拍击次数为156次/min。

(1)将若干路面标线用玻璃珠试样在105~110 ℃的温度下干燥1 h[1]。

(2)在干燥器中冷却至室温后,称取约200 g样品,精确到0.1 g,倒入一组标准试验筛中。根据不同类型的路面标线用玻璃珠选取不同的标准筛网[1]。

(3)盖上试验筛网盖,开动电动振筛机,振动时间为5 min,振动完成后取下试验筛,分别称量各筛网上的样品质量及托盘上留存的样品质量,精确到0.1 g[1]。

(4)分别计算出各筛网筛余样品的质量分数,精确到小数点后一位[1]。

如果在试验过程中发现网眼被玻璃珠堵住,可用刷子从筛网下面将其刷出,作为该筛网筛余的样品。如果筛后路面标线用玻璃珠总质量少于最初所取样品的98%,需重新取样测试。如此共进行3次试验,取3次试验结果的算术平均值为测试结果[1]。

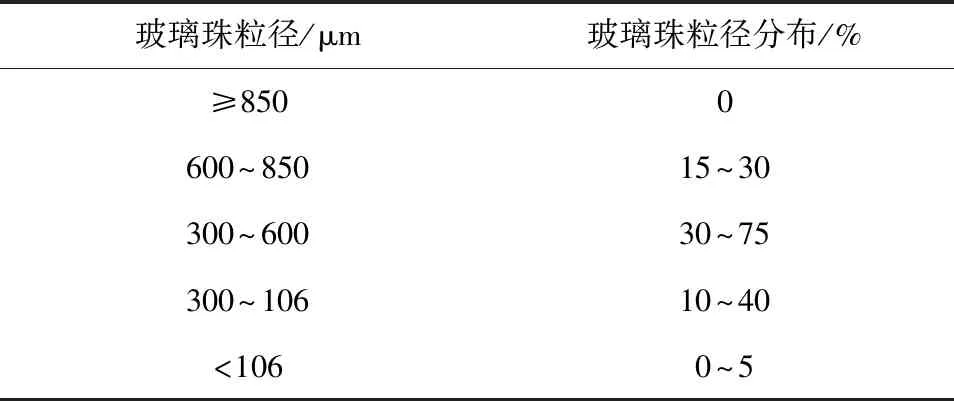

2.2 结果判定

将各个标准试验筛筛网和托盘上筛余样品的质量分数,与标准进行比对,检查玻璃珠的粒径分布是否在范围之内来判定合格与否。试验检测技术要求见表2[1]。

表2 1号镀膜型路面标线用玻璃珠粒径分布技术要求

3 不确定度评定

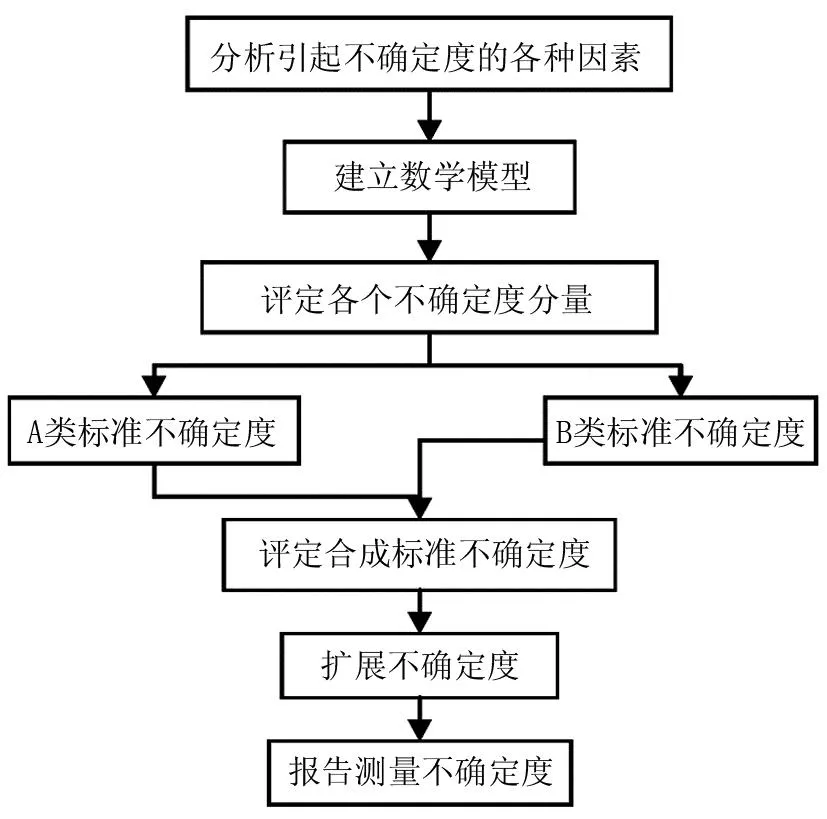

依据国家现行有效的标准进行试验,对比检测限值进行数据比对分析,从而得出合格与否的判定结论。由于任何检测方法都存在一定的缺陷,不能准确获取样品的真值,因此在试验检测过程中就会存在不确定性,也相比较的反馈到试验检测数据中。因此对试验检测流程中运用不确定度分析就显得十分重要,可以使其结果更准确。不确定度评定流程,见图2。

图2 不确定度评定流程

4 测量模型

根据试验方法,建立测量模型

(1)

式中:G为各个试验筛网或托盘上筛余样品的质量分数,%;m为各个试验筛网或托盘上筛余样品的质量,g;M为筛后样品的总质量,g。

5 不确定度分析来源

测量结果的不确定度一般来源于被测对象、测量设备、测量环境、测量人员、测量方法及被测物品所有不确定度因素的集合。被测量的定义不完善、测量原理误差、检测人员操作误差等都可能直接或间接导致测量结果偏差。

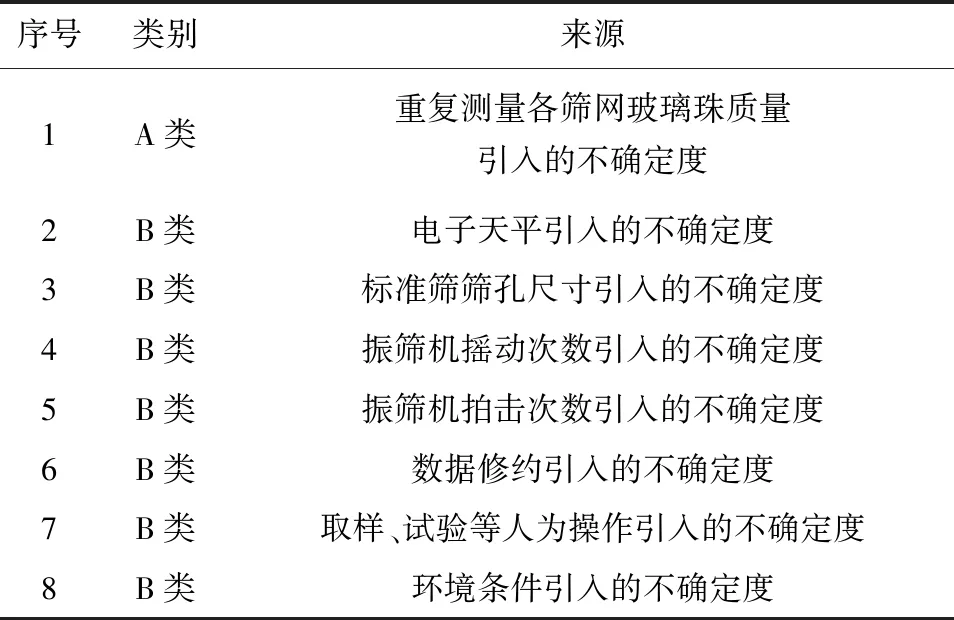

由于整体试验检测过程操作样本制备相对简单,测定环节也相对不复杂,从整体影响测量结果的因素角度逐个分析,同时考虑综合试验检测所需人员、材料、设备、环境、方法等可能存在的不确定度来源。标准不确定度来源主要分为两部分,一是重复测量引入的标准不确定度,二是检测设备、人员、环境等因素引入的标准不确定度,见表3。

表3 不确定度来源

6 评定不确定度分量

6.1 不确定度A类评定

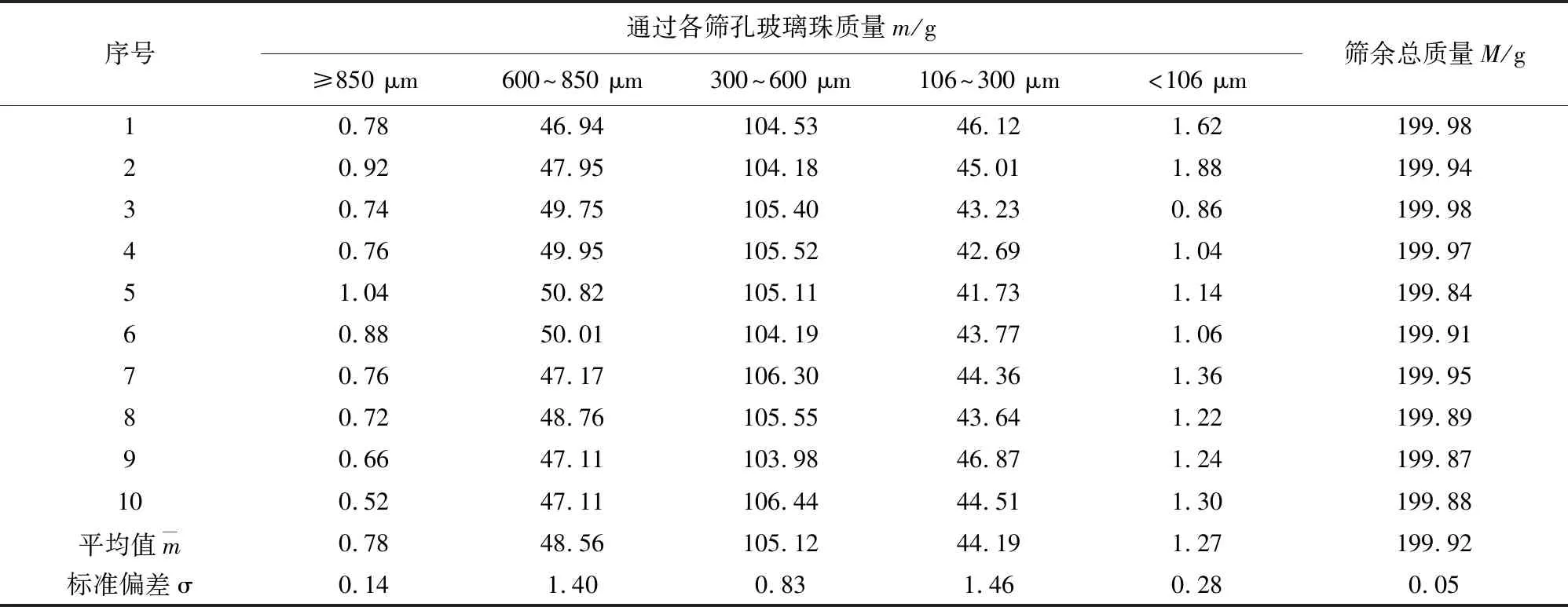

测试的测定点选取是在试验样本中随机选取的部位进行试验检测,检测的要求是在同一测量位置,同一测量环境,由一名试验检测人员操作同一测量设备下进行10次独立的重复测量试验,得到的测量值;测定筛后路面标线用玻璃珠总质量均满足不少于最初所取样品的98%,满足测定要求,测量试验有效。根据试验检测最终测定的数值结果判定不符合1号路面标线用玻璃珠的粒径分布要求,见表4。

表4 重复性测量结果

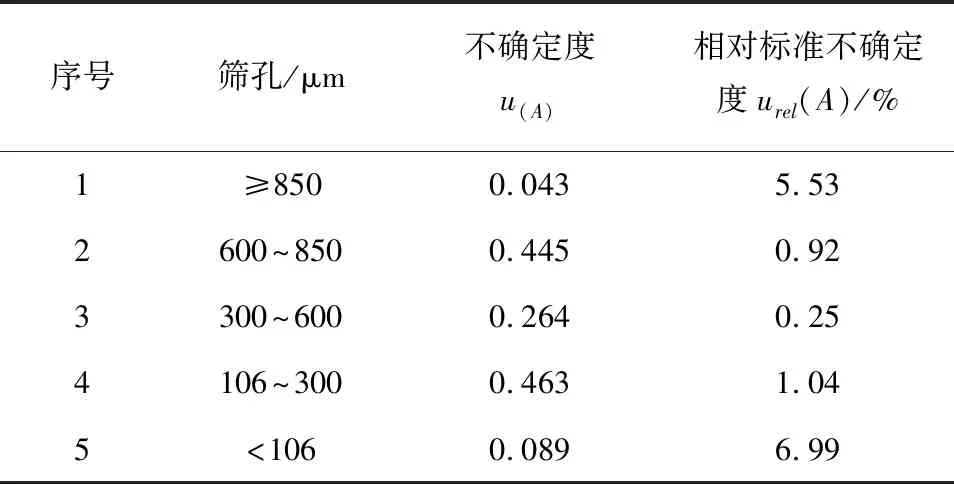

依据下列公式,通过对数据的统计分析就可以得到试验检测人员重复性测量导致的相对不确定度分量为下式所列结果,见表5。

表5 试验检测人员重复性测量导致的相对不确定度分量计算结果

(2)

(3)

(4)

(5)

6.2 不确定度B类评定

结合相关文献,分析发现试验环境中的温度、湿度等对样品最终的试验结果数据影响极小。数据修约引入的不确定度以及取样、试验等人为操作引入的不确定度不列入本次评定范围。

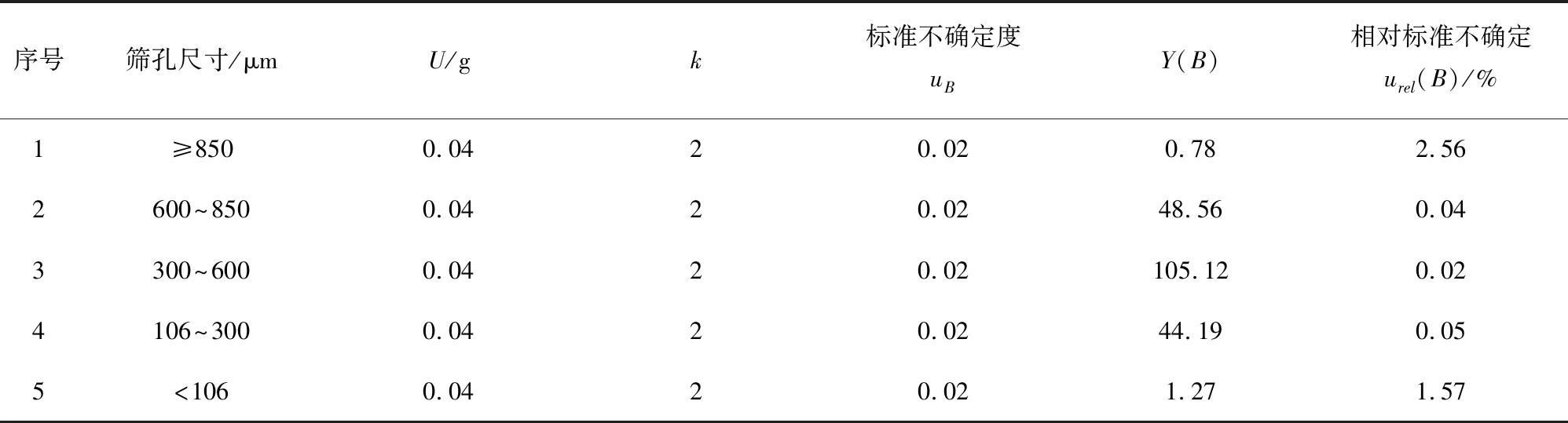

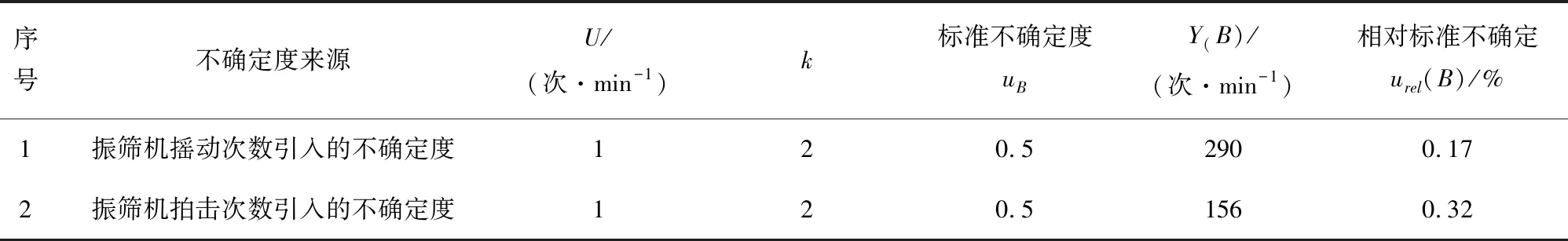

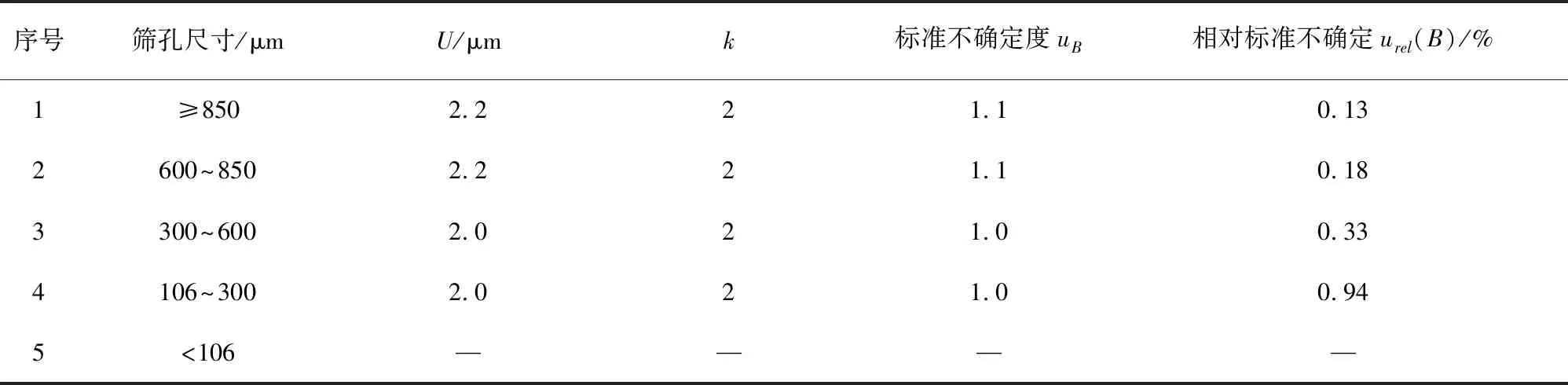

通过查询第三方计量检测机构出具的校准证书,可得扩展不确定度U和k。依据根据公式(6)和公式(7)分别计算电子天平称量引入的相对不确定度,见表6;玻璃珠粒径分布振筛机摇动次数引入的相对不确定度、振筛机拍击次数引入的相对标准不确定度,见表7;标准筛尺寸引入的相对标准不确定度,见表8。

(6)

表6 电子天平称量引入的相对标准不确定度评定

表7 玻璃珠粒径分布振筛机引入的相对标准不确定度评定

表8 标准筛尺寸偏差引入的相对标准不确定度评定

(7)

7 合成不确定度评定

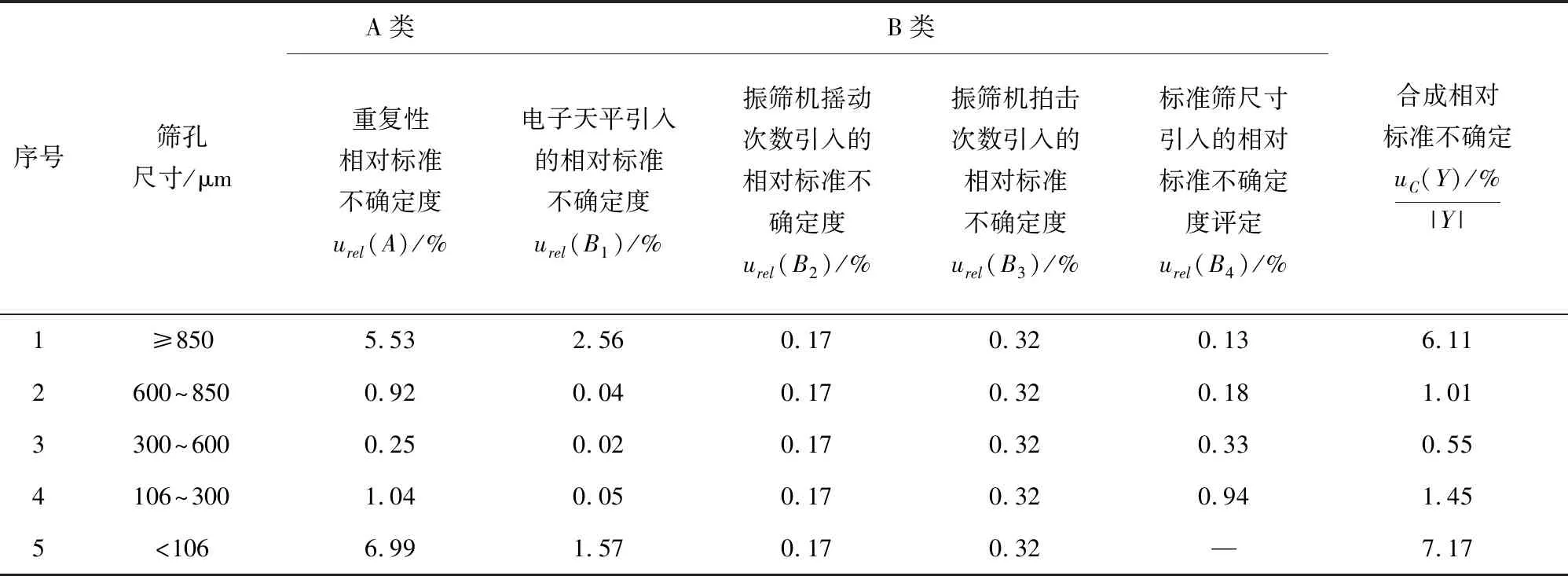

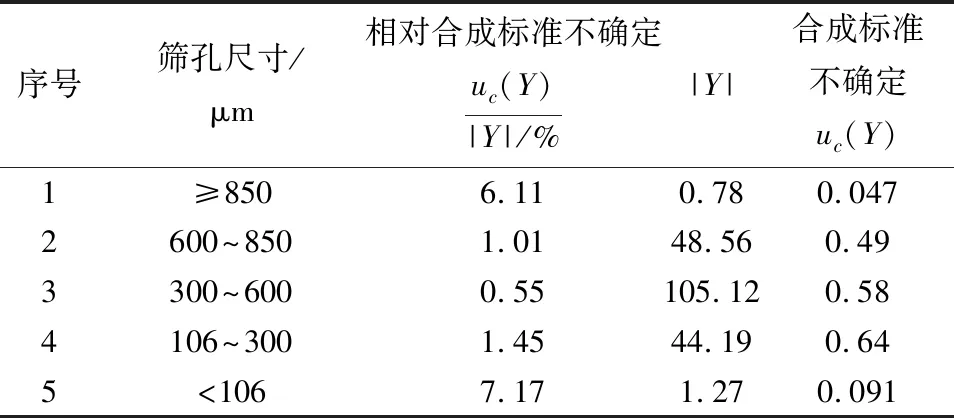

由于各分量属于独立存在且没有相关性,因此根据公式(8)进行相关数据处理,则可以得到合成相对标准不确定度,见表9;合成标准不确定度,见表10。

(8)

表9 合成不确定度评定计算结果

表10 合成标准不确定度评定计算结果

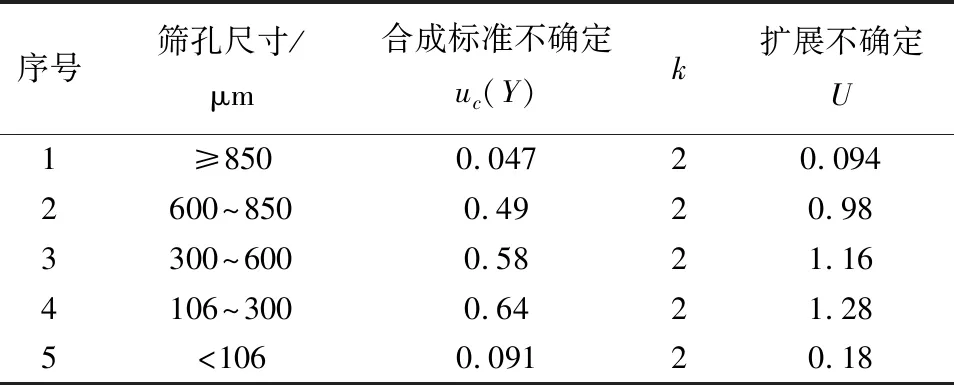

8 扩展不确定度评定

取置信概率p=95%,包含因子k=2,相对扩展不确定度U通过相对合成不确定度uc(Y)和包含因子k乘积得到,k大于1,通常取k=2;因此通过公式(9)计算就可以得出各个参数的扩展不确定度的数值,见表11。

表11 扩展不确定度计算结果

U=k×uc(Y)

(9)

9 结 论

在GB/T 24722—2020标准方法框架下,介绍了交通安全设施产品路面标线用玻璃珠,梳理了试验参数及相关检测处理方式、试验检测顺序,提出尽可能避免由于试验检测顺序与试验检测数量带来的不必要的难点。并在此基础上对路面标线用玻璃珠关键参数以进行不确定度评定。通过不确定度评定,查找出容易出错的问题点或者是对试验检测结果偏差贡献比较大的影响因素,采用准确并有效的措施,降低不确定度,提高检测数据的准确性和可靠性。