公路改扩建项目常见病害及其防治策略分析

谭国明

(阳江市公路工程有限公司,广东 阳江 529500)

1 公路改扩建工程案例

以省道S386线阳东大八至周亨段公路改建工程为例,该工程项目位于阳江市阳东区境内,从阳东大八为起点,终到周亨段。省道S386线阳东大八至周亨段全长共计为13.196 km,依照二级公路标准设计,路基宽度10 m,若受到地形限制,则可以设置8.5m宽度。在K36+380~K37+500路段为整体路程设计了60 km/h的时速,其中K37+500~K49+576路段同样受到地形限制,路段整体时速设计为40 km/h。在整段公路路程中,K45+260~K46+060段中具有超过800 m的良好的路况,因此则直接保留旧路不做改动,只对该路段工程开展安全施工建设。

2 公路扩改建后的常见病害以及防治

2.1 裂缝及防治措施

在公路实施扩改建处理之后,最为常见的病害是裂缝,在扩改建工程项目完毕之后,由于温度变化、混凝土收缩、材料质量不高、荷载变化的不均匀,从而造成的沉降裂缝[1]。这样的裂缝常发生在新旧路面的路基结合当中,即老路面路肩位置,或是在单侧分离以及拼宽的高填方路段当中。这样的裂缝不仅会对路面的美观性产生影响,若不能及时加以处理,则将会逐渐发展形成结构性破坏问题,在K36+380~K36+390段的公路扩改建项目中发现以上的问题,采取如下措施。

在K36+380~K36+390段改建工程之后,出现裂缝灾害,防治措施分以下步骤:首先要进行原材料的检验,只有原材料合格,才能保证混凝土路面的质量得到提升,要尽量选择强度比较高、收缩性较小、耐磨性也比较强的水泥原材料,本项目选择P·O 42.5R硅酸盐水泥。在水泥进场之后,需要对其性能指标进行抽样检验,检验合格才能使用。选择性能比较优良的集料,混凝土当中的细集料尽量选择洁净、坚硬、耐久的中砂或者是粗砂,其细度不能小于2.5,可以到阳东区阳东建厦砂场购买,该沙场的中粗砂质量是比较好的,这样才能满足混凝土路面的坚固性,减少裂缝的产生。

严格控制混凝土的配合比,根据改建后混凝土路面的强度以及耐磨性进行水灰比的控制,正常情况下,混凝土水灰比不能大于0.5,在冬季施工的时候,不能大于0.45,本工程选择混凝土水灰比0.44。在满足了施工要求的前提下,也要减量减少混凝土的用水量,保证其抗冻融性得到提升,减低裂缝的产生。此外,在路基铺设的时候,也要保证其施工的质量。因为路基是混凝土路面的基础,只有强度和稳定性提升了,才能降低裂缝的产生,在碾压过程中,确保压路机已经处于裂缝上方,并由钢轮向新铺层伸入15 cm左右,每碾压一遍之后,都需要向新铺层移动15~20 cm左右。铺设要均匀、紧实,整体性能要好,在基层施工完成后,才能进行后续的混凝土路面施工。

混凝土板底在刚浇筑之后,由于混凝土的强度不足,一旦发生温度变化,就会产生混凝土变形,导致板块开裂。所以就要在混凝土的板底和基层顶面之间设置一个滑动层,减少摩擦力,降低混凝土路面的开裂现象。

2.2 表面起皮现象及防治措施

在扩改建工程施工之后,发现混凝土路面也可能会出现表面起皮松散的问题,针对这样的现象,需要对其开展及时有效的处理工作。由于细砂的保水性比较差,而且具有一定的干缩性,导致混凝土凝固的时候,水泥和细砂之间是很难进行粘结的,降低了混凝土表面的强度,经过长久的使用就会导致混凝土表面出现起皮。或者在施工中,混凝土路面存在一定的积水,洒水出现过度现象,也会产生表面起皮现象。为了对这一灾害进行防治,那么就要对严格控制混凝土的拌和材料,选择中粗砂,禁止使用水洗砂等材料,在使用砂子之前,也要对其进行过筛,保证砂子质量满足混凝土路面的质量要求。

在混凝土浇筑之前,也需要对路基进行清理,严禁在路基中存在积水的现象,在而且不能因为方便,就在混凝土的路面随意加水,这样会提升混凝土的坍塌情况。在路面抹平的时候,也不能在路面随意洒水,避免出现泌水现象,降低起皮现象。

2.3 坑槽以及防治措施

在改建之后,混凝土路面出现坑槽问题,主要是由于对路面造成破坏,从而形成的深洼,一般情况下,会在混凝土路面上出现2~5 cm深度的凹陷。基于常见的扩改建公路路面坑槽进行研究分析,发现其主要是基于水损害性坑槽,尤其在降雨季节之后,促使路面出现大量的坑槽。

先把出现坑槽的区域进行清理,对于坑槽小于3 mm的部位,可以进行拉毛处理,主要采用机器、人工敲击等处理方式;将地面上的浮土、杂物清理干净,然后采用高压水进行冲刷,在冲刷的时候,要把泥浆冲出坑槽修补的区域,防止出现回流情况。当清理完成后,对坑槽修补的材料进行调配,把填补材料和水进行混合搅拌,根据填补区域的大小来调整加水量,尽量把加水量控制在13%~15%之间。在搅拌过程中,观察有无干粉或者气泡,当存在气泡时,先静止1 min,再进行搅拌,整个搅拌的过程大概在3 min左右,然后可以投入使用。当坑槽的修补面已经充分湿润,但是没有积水区域,要把搅拌后的填补材料倒在作业面上,并用抹子进行摊平。在摊平的时候,需要把抹子的前端稍微的抬起,保证抹子前端和地面的夹角为10°。在摊平的时候,尽量多次少量的重复操作,最终保证混凝土坑槽路面可以修补完成。

在把填补材料摊平到混凝土坑槽区域之后,对路面进行整平处理,可以使用手持式振动碾压机对路面进行压实。按照先两边后中间的原则实施静压处理,振动碾压四遍最后再次对其进行静压处理。这种坑槽填补的处理方式最终修补的效果比较好,可以延长混凝土路面的使用年限。

2.4 压实度不足防治措施

应选择18 t以上重量的压路机在基层结构上进行碾压,这样使用振动压路机则能够达到更加良好的压实度表现。若实际碾压厚度为15 cm以下,则压路机可以选择15~18 t之间的型号;若实际碾压厚度要求为15~20 cm,则需要使用重量为18~30 t的三轮压路机开展碾压施工处理,若实际压实度超过以上参数最大值,需要开展分层碾压施工。配备压实机具时应按照先轻后重的方式进行配备,进而保障能够形成良好的碾压效果避免对路面造成损坏。完成混合料摊铺之后,应在1~2 d内完成碾压施工处理,并对碾压次数加以保证,直到最终检测达到要求的碾压密实度为止。与此同时为保障碾压质量,应保障表面无明显的轮迹,一般需完成6~7遍以上的碾压处理,路面两侧实际碾压数量应达到8~10遍以上。若路基结构含水量超标或是过低,均需要采取相应的处理措施加以控制,保障含水量为标准含水量+2%以上则可以开展碾压施工处理。

2.5 路基拼宽处理技术

(1)挖掘台阶。

通过对台阶进行挖掘,其目的在于提升新路基以及老路基之间的搭接面积,从而保障增加路基的有效摩擦力,并进一步提升路基的抗剪能力,从而促使路基结构的整体性以及有效衔接性得到保障。

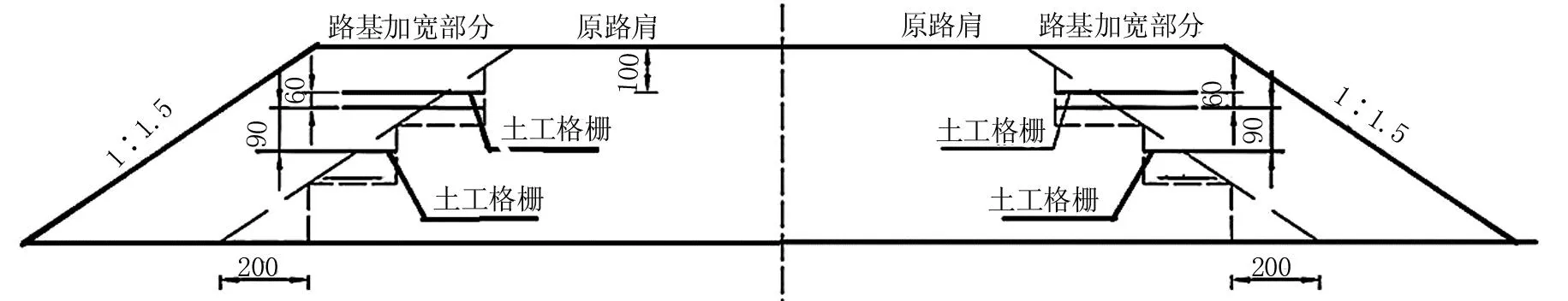

开挖台阶时的施工方式需要在保护原有路基的基础上,主要是用机械,辅助人工完成挖掘施工,这是由于人工挖掘便于灵活控制。首先使用机械设备开挖,当挖掘到既定施工位置之后,使用人工修整处理。完成挖掘后,及时完成拼接填筑处理,挖掘时按照自下而上的方式,完成一级台阶的挖掘之后就需要及时的对其进行填筑。该工程中的新旧路基拼接示意图,如图1所示。

图1 新旧路基拼接示意图

(2)瑞雷波填筑质量无损检测技术。

在路基加宽完成之后,需要对填筑质量加以检验,通过无损检测,保障形成更加有效的公路病害处理效果。使用瑞雷波检测技术,可分为瞬态检测方法与稳态检测方法。这一检测方式是通过对多种激振源的震击瑞雷波频率范围进行收集进而进行划分。通过在路基施工现场使用检波器对瑞雷波进行检测,根据检波器的数量差异,可以创建单个以及多个检波器。单个检波器由于个数为相对较少,难以形成充足的采集信号量,并且将会产生众多影响波速的因素。容易影响波速计算偏差,难以获得精准的结算结果。因此常见在精度较差的勘测工作中应用。而多个检波器的检测数据将会更加真实可信,通过在路基当中使用多个检波器对波速进行检测,具有较高的垂直向上分辨率。

在工程中设置A、B、C三个检测点,在每一对应的检测区域当中按照3×3布置检测网格。形成了九个测点D1、D2、D3、E1、E2、E3、F1、F2、F3。在新路基当中的检测点包括D1、E1、F1,老路基当中的检测点为D2、E2、F3,新旧搭接面当中的检测点包括D3、E3、F。每一检测点之间的横向以及纵向相邻间距均表示为3 m。

将触发传感器捆绑在铁锤上,使用铁锤震击路基上方铺垫的钢垫之后,完整收集路基瑞雷波。

瑞雷波检测设备的现场探头布置情况,如图2所示。

结合实测数据,使用面波仪分析软件研究三个测点的实际填筑成果。基于基本相似的土类以及填筑情况,对新路基以及旧路基的填筑情况进行详细分析。新路基的深度范围处于0~3.4 m之间,并具有-20~616 m/s的波速范围,凹凸点不明显,具有较为稳定的波速变动。而老路基的波速范围处于0~350 m/s之间,在路基深度不断增加下,波速反馈数据呈现出逐渐下降趋势。

在检测结果中发现新路基的拼宽处理中路基的瑞雷波参数变化趋势较为相似,均存在拐点,且以增大、减小以及增大的现象发生变化。在1~2 m的深度单位中出现低拐点现象。

加宽位置具有连续性的路基曲线,变化程度在路基3 m深度范围内与新路基较为相似,超出这一范围出现波速增大现象。这一现象则是由于新旧交接,在挖掘台阶进行填筑时,上层新路基较多,下层旧路基较多,但总体并无明显的波速离散问题进一步说明了具有良好的填筑效果。

3 结束语

综合了当前扩改建公路工程项目最为常见的裂缝、起皮等病害问题进行研究分析之后,基于其形成原因以及防治处理措施等进行了全面剖析。以期通过这样更加完善的施工技术整合,为今后的扩改建公路项目提供一定参考。