浅冷吸附脱附挥发性有机物(VOCs)气体碳循环回收装置的研究及应用

李祥宾 宋吕明

〔1 连云港市拓普科技发展有限公司 江苏连云港 222069;2 江苏海洋大学 海洋工程学院 江苏连云港 222000〕

近年来,国家对大气污染治理高度重视,先后出台了一系列“双碳”政策,对于油气回收的标准也在不断地修订与完善,用以控制大气污染[1]。

2022年,国家正式实施了三项新的大气污染物排放标准,分别为《GB 20950-2020储油库大气污染物排放标准》、《GB 20951-2020油品运输大气污染物排放标准》和《GB 20952-2020加油站大气污染物排放标准》[2]。这些新标准在严格控制挥发性有机化合物(VOCs)排放的基础上,提高了加油站企业在选择油气回收控制技术装置方面的灵活性。新标准的实施预计每年能够减少约17.5万t VOCs排放,带来约8.1亿元的经济效益[3]。这显示了国家对VOCs气体回收行业的高度重视。随着我国燃油销量的不断增加,以及政府治污力度的增强和治污标准的提升,VOCs气体回收工作在减少挥发性有机物排放,促进节能减排等方面发挥了巨大的作用,社会对于VOCs气体回收装置的高品质要求也愈加迫切。

随着国家对环保治理力度的不断加强,各类规范标准也在不断提升。特别是在《GB 31570-2015石油炼制工业污染物排放标准》正式颁布并开始实施后,国内的VOCs气体治理标准已从克级水平上升至毫克级[4]。在这一背景下,众多大气治理企业对现有工艺设计进行了深入优化,并进行了多项项目实践。然而,实际经验表明,在过去几年中,目前的工艺处理流程对VOCs行业的处理效果尚显不足,很少有能够稳定达到国家标准的案例。工艺设备面临着多个问题,如资源不匹配、时常故障、能源消耗较高、潜在的安全隐患等。此外,随着各地方标准的推出以及中央企业内部环保规定的制定,对尾气排放浓度的要求日益严格。

目前国内生产有机废气资源化设备的企业数量不多,现有企业均采用传统回收技术,回收效果和安全稳定性不能达到理想效果[5]。鉴于VOCs排放的来源复杂、排放形式多样以及涉及的物质种类繁多,建立起一套有效的VOCs污染防治体系相当具有挑战性[6]。从废气排放的特点及治理难点来看:① 排放点多、排放频繁、排放量大、对环境污染量大;② 排放点工艺复杂、有机废气组分复杂、毒性不一,难以用单一技术来处理,使治理问题复杂化,只能是一事一议,一事一技;③投资成本较大,经济效益不明显,经济内在推动力不强;④使用过程中存在耗能大、吸附剂使用时间短、吸附剂不易处理等问题。工艺设备存在许多问题,尤其在应对复杂多变的有机废气污染治理和资源化利用方面面临着巨大挑战。

本研究关注于浅冷吸附脱附VOCs气体碳循环回收装置,提供了一种高安全性、环保节能的处理工艺,能够实现稳定达标[7]。该装置通过引风输送机组、换热器、脱硫单元、吸附单元以及解吸单元的配置,将浅冷、吸附和解吸等工艺有机地结合在一起。装置能够高效回收VOCs混合气体中的有机气体组分,并在结构上实现一体化布局,工艺层面上实现了四个阶段的高效配合。此装置具备高效、稳定和结构紧凑等多种优势,与未来VOCs气体治理趋势相符合。该装置综合了多重工艺流程,通过增加VOCs气体分压的方式,有效地提升了常规工艺手段的效率。这样的设计实现了浅冷低温吸附脱附工艺的高效回收VOCs气体组分,提高了吸附效率,同时解决了现有工艺流程深冷过程运行稳定性不足的问题。最终,这项研究旨在实现尾气排放的达标要求。本研究成果已申请专利,专利号:CN202121648730.4,并获批市科技计划(资金)项目(项目号:22CY072)。

1 装置结构特点及工作原理

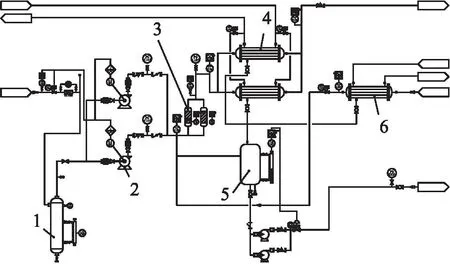

浅冷吸附脱附VOCs气体回收装置主要包括用于盛装VOCs气体的密闭收集及预处理单元、用于对VOCs气体进行浅冷处理的冷凝单元和用于浅冷处理后的VOCs气体进行深度吸附处理的吸脱附单元[8]。密闭收集及预处理单元1的目的是根据《GB37822-2019挥发性有机物无组织排放控制标准》的要求,对VOCs气体进行有效的密闭收集。如果来气中含有较高的粉尘,还需要进行除尘处理。在处理过程中,可以选择使用过滤式除尘设备。对于来气具有高温、高压或高湿的特点,可以考虑采用静电除尘技术或缓冲除湿方法。在优选方案中,推荐使用静电除尘或缓冲除湿罐作为密闭收集及预处理单元1的设备。

冷凝单元包括用于对VOCs气体进行浅冷降温的浅冷换热器4,浅冷换热器4的热进口端与密闭收集及预处理单元1连通,浅冷换热器4的热出口端与吸脱附单元连通,浅冷换热器4的冷进口端和冷出口端外接低温循环液管道,浅冷换热器4用于提供VOCs气体降温所需的充足冷量,采用浅冷方式[9];冷凝温度范围:10~-30 ℃;冷凝单元设定温度需根据待处理油气物料组分,在-30~10 ℃区间范围内,利用初步冷凝后低温尾气作为后续深度吸附处理的气源,可有效提高吸附效率;针对冷凝单元的设计,可以根据具体的物料情况,考虑采用双流道配置[10]。流道的切换可以基于运行累积时间或换热器流道压力损失值来进行。例如,如果存在两个浅冷换热器(标记为换热器4),可以将它们设置为并联配置。在浅冷换热器4的设计中,可以考虑安装压力和温度的现场仪表,同时设置必要的取样口。重要的运行状态参数应该进行实时监测,并将监测数据存储在外部的PLC控制器中。这种设计允许根据物料的性质和工况的变化,在需要的情况下切换流道,从而最优化冷凝单元的性能。此外,通过对浅冷换热器4进行压力、温度等参数的监测和存储,能够更好地掌握设备的运行状态,实现有效的控制和维护。

浅冷换热器4的热腔上还连通有用于盛装VOCs气体冷凝液的回收液罐5,在浅冷换热器4内产生的冷凝液会被临时储存于回收液罐5中。这个冷凝液可以通过外部输油泵进行移动,将油品输送到用户指定的区域。在这个过程中,可能会有少量的油品回流到进口管段,从而在该管段中形成接近饱和的油气浓度。该设计有助于合理地处理冷凝液,并使得回流的少量油品能够与进口管段中的气体混合,达到一定的油气浓度,从而更好地适应后续的处理或利用过程。

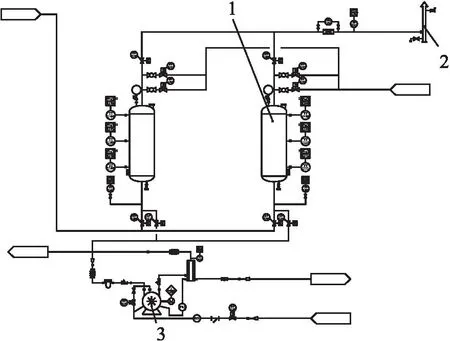

吸脱附单元包括吸附单元7和脱附单元,吸附单元7的进口端与浅冷换热器4的热出口端连通,吸附单元7的出口端外接排气筒8,脱附单元包括真空解吸泵和吸脱附换热器6,真空解吸泵连通在吸附单元7与吸脱附换热器6之间,吸脱附换热器6的热进口与真空解吸泵连接,热出口与浅冷换热器4的热进口相连。冷进口和冷出口与外接低温循环液管道相连接,吸脱附换热器6的热腔上还连通有凝液罐;所述吸附单元7包括2个并联设置的活性碳吸附罐,一用一备,交替运行;经冷凝单元冷凝后的气体进入吸脱附单元,吸附后的气体达标排放;达到设计吸附周期,需进行吸附剂再生,采用真空解吸泵9真空解吸方式,解吸后的浓缩尾气进入到吸脱附换热器6降温,凝液进入凝液罐,不凝气回流到冷凝单元进气主管道,再次进入冷凝单元降温处理;吸脱附换热器6冷凝温度范围:-50~10 ℃。

在密闭收集及预处理单元1与冷凝单元之间还设置有引风单元2,引风单元2用于对VOCs气体进行升压处理,同时也为VOCs气体的移动提供动力,使得密闭收集及预处理单元1内的VOCs气体可以不断输入冷凝单元,引风单元2包括用于对VOCs气体进行升压的引风机和置于引风机入口管道的阻火器,在相关管道上还安装有阀门、阀件、在线监测仪表等,保证安全[11-13]。

如果VOCs气体温度较高,还需进行降温处理,在密闭收集及预处理单元1与引风单元2之间还设置有喷淋降温单元和除雾单元,能够对VOCs气体进行喷淋降温和除雾处理,使得降温后的VOCs气体经过除雾后进入引风单元2。

若待处理的VOCs气体中包括含硫组分,还可以在冷凝单元与吸脱附单元之间设置脱硫单元3,用于对VOCs气体进行脱硫处理,脱硫单元3为干式脱硫塔。

浅冷吸附脱附VOCs气体回收方法,收集后的VOCs气体→预处理工艺(缓冲除湿罐)→引风机单元→脱硫单元(可选项)→冷凝单元→吸脱附单元→尾气达标排放,其步骤如下。

(1)VOCs气体通过密闭收集后,进入密闭收集及预处理单元1暂存。

(2)将密闭收集及预处理单元1内的VOCs气体输入到冷凝单元中,进入冷凝单元的VOCs气体经浅冷换热器4浅冷降温处理后再送入吸脱附单元,浅冷换热器4内产生的冷凝液进入回收液罐5暂存。

(3)进入吸脱附单元的VOCs气体经吸附单元7吸附处理,吸附后的气体达标排放,被吸附单元7吸附的VOCs气体经真空解吸泵9真空解吸后进入吸脱附换热器6降温,产生的凝液进入凝液罐,剩余的不凝气体回流到冷凝单元,进行再次处理。

浅冷吸附脱附VOCs气体回收装置结构示意图和吸附脱附单元结构示意图见图1、图2。

图1 浅冷吸附脱附VOCs气体回收装置结构示意图1-密闭收集及预处理单元;2-引风单元;3-脱硫单元;4-浅冷换热器;5-回收液罐;6-吸脱附换热器

图2 浅冷吸附脱附VOCs气体回收装置吸脱附单元的结构示意图1-吸附单元;2-排气筒;3-真空解吸泵

2 研究内容

2.1 浅冷吸附脱附VOCs气体回收工艺技术

在浅冷低温条件下将含碳有机物(VOCs气体)彻底回收后循环利用。采用单级浅冷工艺,结合改性多级吸附解吸技术,实现碳物料在浅冷低温条件下完全被回收,不产生碳排放和二次污染,回收后的碳物料还可以再循环利用。对用于盛装VOCs气体的密闭收集及预处理单元、用于对VOCs气体进行浅冷处理的冷凝单元和用于浅冷处理后的VOCs气体,进行深度吸附处理设计吸脱附单元。研制对VOCs气体进行浅冷降温的浅冷换热器、改性多级吸附材料、分级再生解吸装置、在线快速除霜等技术及所需设备,产品三维结构照片如图3所示。

图3 产品三维结构照片

2.2 系列化的冷凝-吸附耦合的油气回收冷箱

针对不同的使用场合和VOCs组分,使产品形式标准化、系列化。通过对冷凝吸附、分级再生机理规律的深入分析研究,经全面的技术经济比较,将产品的主要参数(如热负荷、传递速率、吸附速率、压力降等)、尺寸、基本结构等作出合理的安排与计划,根据客户的要求和实际情况,开发出能够适应于各种不同VOCs气体回收场合的产品,细化产品品种和规格满足多方面的需要,降低成本。图4为客户要求处理能力流程示意图。

图4 处理能力流程示意图

2.3 冷凝-吸附耦合的碳循环回收装置的性能预测方法

基于大型有限元软件ABAQUS及计算流体力学软件FLUENT,应用建立的热弹塑性有限元模型分析应力分布,并对冷凝吸附耦合的温度场及压力场进行分析,在大量实验数据和数值模拟结果基础上,构建预测模型,对碳循环回收装置的寿命和性能进行合理的预测,如图5所示。根据生产工艺要求和市场需求情况,按照技术上先进、经济上合理、生产上适用的原则,对碳循环回收装置在不同浓度不同处理量下的吸附曲线和穿透曲线进行统计,并建立数据库,通过C、C++、VB等计算机语言,开发高效新型的用户图形界面的碳循环回收装置选型软件,便于进行调研分析,确定设备的优化方案,适应不同客户的需求,降低设计周期和制造成本。

图5 装置模型应力分析流程图

2.4 改善油气吸附材料性能的方法

针对不同油气对象提高VOCs气体回收效果,筛选出合适的高交换容量有机材料,开发清洁、低成本的吸附材料;降低吸附材料表面极性,提高再生率和机械强度,减少吸附残留,从而提高吸附容量。

2.5 重点解决的关键技术问题

(1)高性能改性吸附材料、在线快速除霜、分级再生等技术及设备的开发。

(2)实现一体化高效吸附冷箱的系列化。

(3)基于性能预测的智能化选型软件的设计。

3 本装置创新点及技术指标

(1)通过采用浅冷的方法来回收碳物料,系统温度可以调整至-50~10 ℃,从而满足更为苛刻的来气条件,以达到排放标准要求。这种处理方式使得尾气排放浓度能够降低至低于国家排放标准的0.12 g/m3,甚至可以控制在更低的0.06 g/m3以内,满足国内最严格的地方标准要求,显著减少碳物料的排放,提高环境保护水平,同时也符合国内日益严格的环保法规。

(2)对传统处理工艺的核心吸附剂物料进行深度优化改性,改善吸附剂表面极性,提高材料对水的抵抗性,扩展微孔流道,增加机械强度,确保对传统VOCs物料具有优异的吸附效果,规避来气条件对吸附性能的负面影响。通过对吸附材料的科学组合,以达到VOCs排放浓度不大于0.06 g/m3的工艺指标。

(3)分级解吸。针对多种VOCs物料,采用分级解吸的方式,结合吸附材料的多级匹配,从而达到更佳的解吸效果,延长装置稳定运行时间。

(4)冷箱的结构设计。通过增加湍流的方式,提高流体在箱体内的均匀分布,降低自然运行阻力,增加流道宽度,提高抗结霜能力。

(5)这项技术具有高能源利用率和VOCs废气回收率高的特点。在处理过程中,经过深冷后净化的油气被送至预冷段进行预冷,从而实现能源的二次利用。该措施不仅减少了能源浪费,还提高了吸附剂的吸附效率,吸附率相较于以前的同期提高了11.7%。此外,废气回收率也得到了显著提高,达到了回收率大于97%,高于GB20952-2007规定的95%。这意味着该系统不仅能够高效地回收VOCs废气,还在能源利用和回收率方面表现出色。

(6)主要技术指标:最低冷凝温度-50 ℃;VOCs排放浓度≤0.06 g/m3;回收率≥97%;处理前尾气浓度50~500 g/m3;处理量≤120 m3/h(标准状态);总能耗降低30%;油气变压吸附处理效率≥98%;吸附床温升ΔT≤20 ℃

相对于现有技术,本发明采用浅冷吸脱附方式处理VOCs气体,在达到国内最为严格的排放标准方面具有以下特点:①始终处于常压运行状态;②通过采用浅冷方式,系统的温度可以调整到-50~10 ℃的范围内,从而能够满足更加苛刻的来气条件下的排放标准要求。该技术特点表明,浅冷方式能够有效地降低气体温度,使其在适宜的温度范围内进行处理,以确保气体达到排放标准的要求;③安全防爆,运行状态始终处于低温工况,安全可靠;④尾气排放指标优越,在处理后,尾气排放浓度远低于国家排放标准的120 mg/m3,最低可控制在60 mg/m3以内,达到国内最严格的地方标准要求;⑤适用范围广,适合绝大部分VOCs气体处理工况,对含轻组分VOCs气体亦有良好的处理效果,可避免轻组分在处理流程中的累积问题;⑥无需大量油品循环喷淋,从而避免产生VOCs气体的二次人为挥发损失;⑦工艺采用纯物理方法,气液相变转换安全可靠,不会涉及高温放热反应。

4 结束语

研发的浅冷吸附脱附VOCs气体碳循环回收装置弥补了现有技术上的不足,是新研制的安全环保型产品,从油气行业终端应用方面为切入点,最大限度降低石油化工行业及其他含有VOCs组分工业产品加工制造过程、储运过程中产生的挥发性VOCs气体组分。研发的装置在生产过程中所使用的原材料属金属制品,对内外部的环境无噪声、水、空气、危废等排放,不会对环境造成污染,同时在生产该产品时能有效对原材料节约利用,可在原有基础上下降8%,所用动力为电力,无污染环境的条件。该产品生产工艺全过程不会产生污染,也不会造成浪费,属国家倡导的节能环保产品。