正交试验在控制一次交检合格率中的应用

朱 宁 马浩亮 王 林 司高潞 张 惠 赵珊珊 刘元飞

(北京航天控制仪器研究所,北京 100854)

1 引言

电路板设计的复杂程度和元器件布局布线的密度越来越高,高密度混合安装电路板多以表贴元器件为主,通孔插装元器为辅,随着SMT 设备功能、性能的迭代提升,使工艺稳定过程能力充足,为实现表贴元器件的高可靠性焊接的提供有力支撑。受制于产品的设计特征、技术状态要求、环境试验、设备局限性和可靠性等方面的影响,通孔插装元器件仍然采用传统的手工焊接方式。

焊点是铺展电路板实现电信号稳定可靠传输的基石。因此,通过分析一次交检合格率焊点缺陷特征,找出焊接问题的症结,开展正交试验设计,从中发现客观规律总结经验,得到通孔插装元器件手工焊接最优组合方案,工艺指导生产实践解决焊接质量缺陷问题,降低操作难度和技术风险,提高手工焊接一次交检合格率,对确保产品质量,实现电路板高可靠性焊接具有重要意义。

2 焊接问题一次交检合格率

据统计,2021年8月至2022年2月一次交检发现43 块不合格品中焊点问题最多,占比达到90.69%,见表1。

表1 电路板问题统计表

对电路板焊点问题,按元器件类型分为通孔插装和表贴,表贴焊点问题为4 块,通孔插装焊点问题为35 块,见表2。

表2 电路板焊点问题统计表

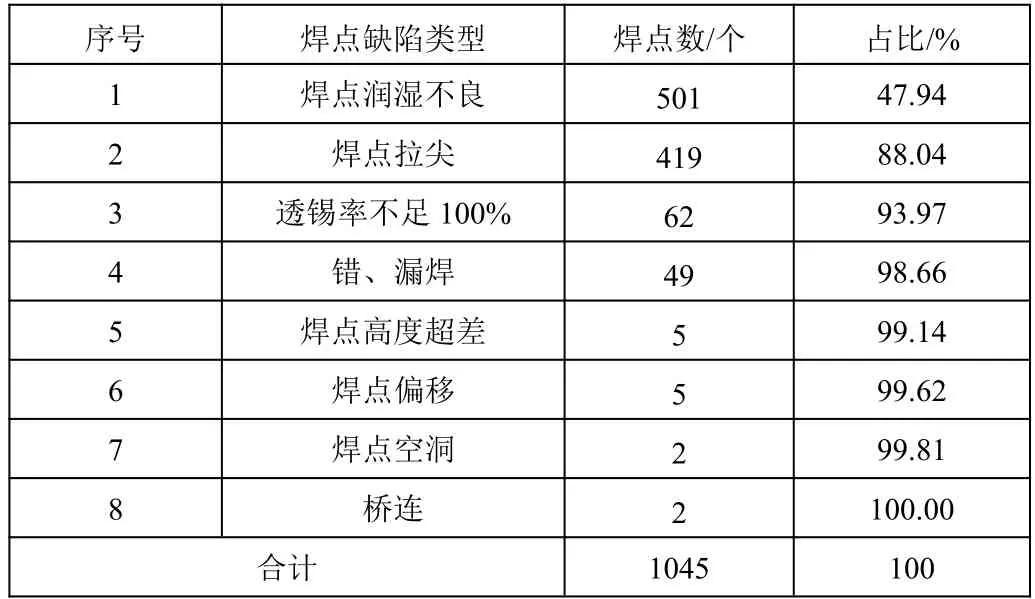

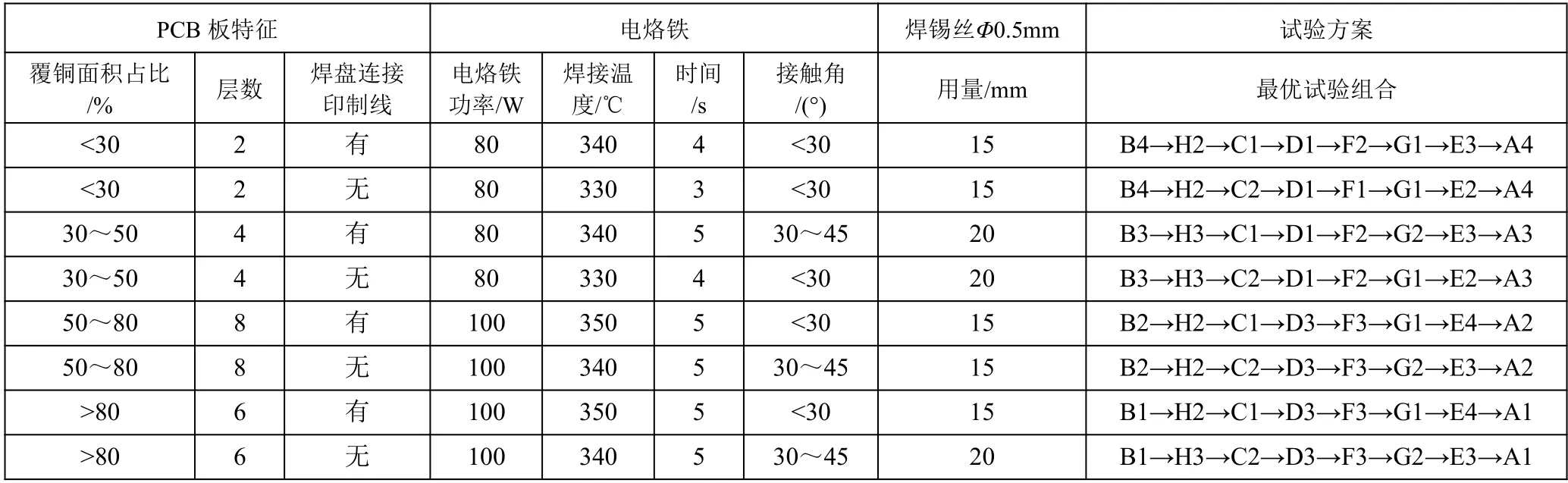

对通孔插装焊点问题,按焊点缺陷类型分为8 类1045 个问题,见表3、图1。

图1 通孔插装焊点问题排列图

表3 通孔插装焊点问题统计表

如图1所示,焊点润湿不良占比47.94%,焊点拉尖占比40.1%,二者累计占比88.04%,对焊点合格率影响程度最大,是手工焊接一次交检合格率的症结所在。

3 实现高可靠性焊接条件

电路板焊接过程,其本质是焊料中的锡与元器件引脚及焊盘中的铜发生冶金反应形成金属间化合物(IMC)即:锡铜合金Cu6Sn5。从宏观上讲,锡焊的过程是焊料在铜材上铺展,润湿扩散并形成合金层。从微观上讲,又是一个复杂的系统工程,参与过程的因素有元器件、印制板焊盘、助焊剂、温度和时间。要实现高可靠性的焊点,除了元器件和焊盘必须具有可焊接性外,锡基焊料的组份、助焊剂的质量、适合匹配的焊接温度和时间都具有相关性。

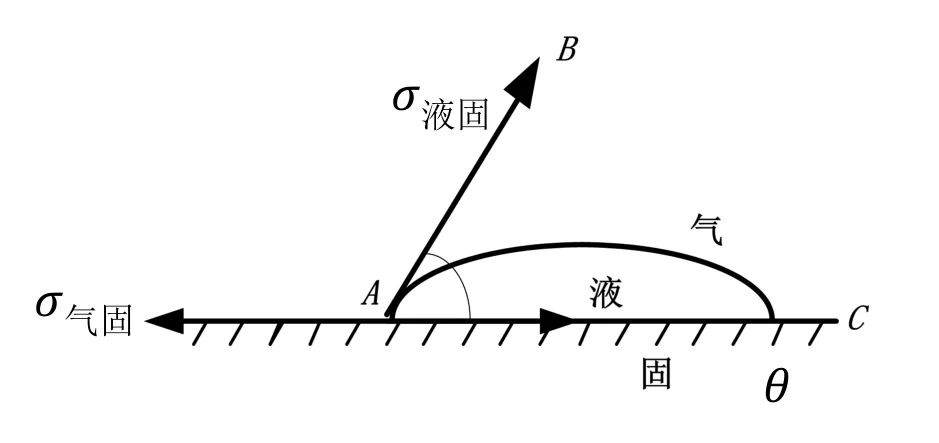

在焊接过程中,温度、助焊剂是两个关键条件,当温度低于190℃,焊点的合金层形成冷焊没有足够的机械性能和电气性能,焊接过高、时间过长会使合金层的机械性能劣化;使用助焊剂目的是为了有效去除被焊金属表面氧化层,降低表面张力,使焊料铺展并完全润湿金属表面,形成均匀、平滑、连续的过程称为润湿,润湿是焊接的首要条件,如果元器件引脚和印制板焊盘表面存在氧化物或污染物时,这些氧化物会成为障碍阻止熔化的金属原子自由接近,去除氧化物有时需要牺牲更高的焊接温度和更长的焊接时间。焊料与母材的之间的润湿程度通常取决于二者之间的清洁程度,但很难量化分析,一般用润湿角θ大小表示。当焊料滴在金属表面上时,液滴形状呈球冠状,并构成一个由固(金属表面)、液(液体焊料)、气(大气)组成的三相界面体系,见图2。

图2 润湿作用与润湿角

在A 点处有三种表面张力在相互作用,并制约着焊料铺展的润湿程度,根据杨氏方程公式1:

在焊接过程中,σ气固增大,σ气液或σ液固减少,都能使cosθ增大,此时铺展面积增大。从物理意义上讲,σ气液减少意味着液态焊料内部原子对表面原子的吸引力减弱。液态焊料原子特别是边缘表面的原子,趋向金属表面,使表面积大,焊料铺展;当cosθ=1,θ=0°,是完全润湿的情况,当0〈cosθ〈1,θ〈90°,焊料能润湿金属表面;当cosθ〈0,θ〉90°,焊料不能润湿金属表面。

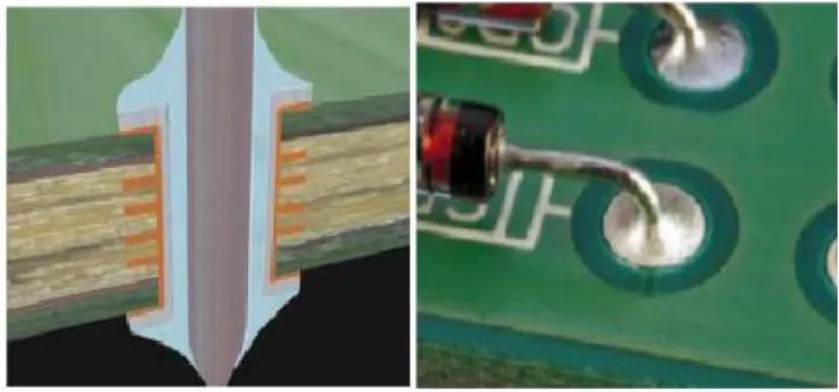

高可靠性电路板对焊接质量提出了更高的要求:焊接面焊盘360°圆周覆盖,元件面焊料覆盖100%焊盘,见图3。

图3 插装元器件高可靠性焊点

润湿程度与铺展范围不仅取决于焊料与金属表面的清洁程度,还与液态焊料的表面张力有关,张力同焊料与被焊金属间润湿力的方向相反,张力是物质的固有特性,只能改变不能消除。表面张力存在是导致焊点“润湿不良”和“拉尖”焊接缺陷的主要原因。

因此,研究焊接机理,实现电路板高可靠性焊接质量,需要从降低表面张力、去除表面氧化物,增加被焊金属表面的可焊性和润湿力方面重点考虑。根据手工焊接专业经验,识别确定了印制板(覆铜面积、层数、焊盘连接)、焊接(电烙铁、温度、时间、接触角)、焊锡丝直径、助焊剂等因素,开展正交试验设计,找出电烙铁焊接温度、时间的最优组合方案。

4 正交试验设计与实施

首先,根据经验分析电烙铁选型、可焊性、助焊剂配比、涂刷因素的影响程度:

a.电烙铁选型:使用凿型电烙铁头且电烙铁头截面长度应与焊盘尺寸相匹配,通过实操比较PACE 和Weller 电烙铁型号,对焊接质量影响程度小;

b.印制板焊盘可焊性:根据一次交检数据统计识别出焊点润湿不良的焊盘,在焊接前,进行焊盘搪锡处理增加可焊性,对焊接质量影响程度小;

c.助焊剂配置、涂刷:考虑到助焊剂活性差和松香与酒精1∶3 的配比问题,通过重新配置新的助焊剂,对焊接质量影响程度小;

d.在焊接前,操作人员熟练掌握涂刷助焊剂时机和位置,对焊接质量影响小;

通过以上分析,排除了影响程度小且可控预防的因素。

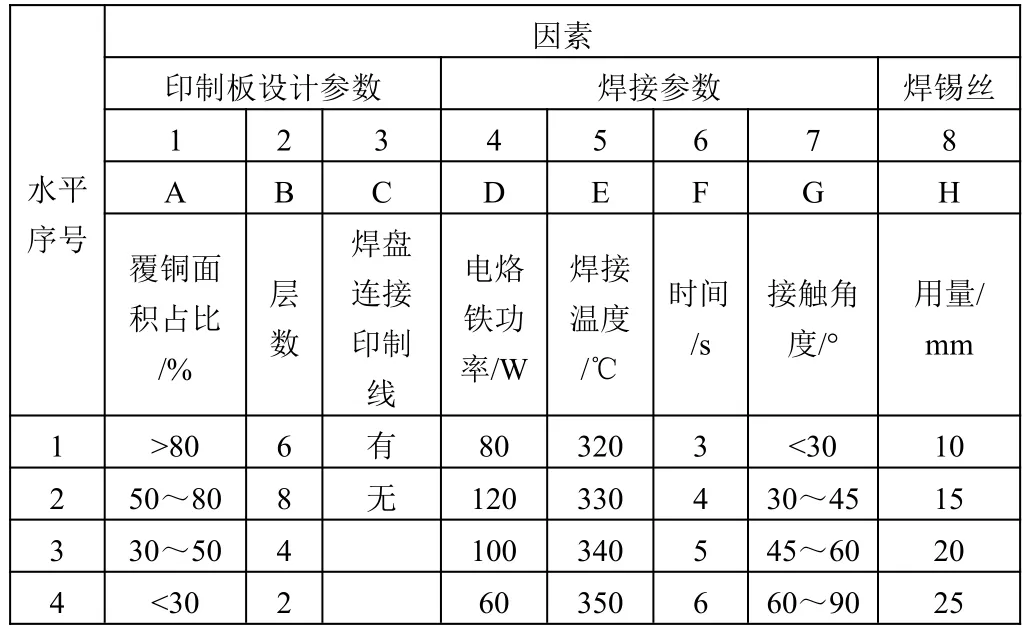

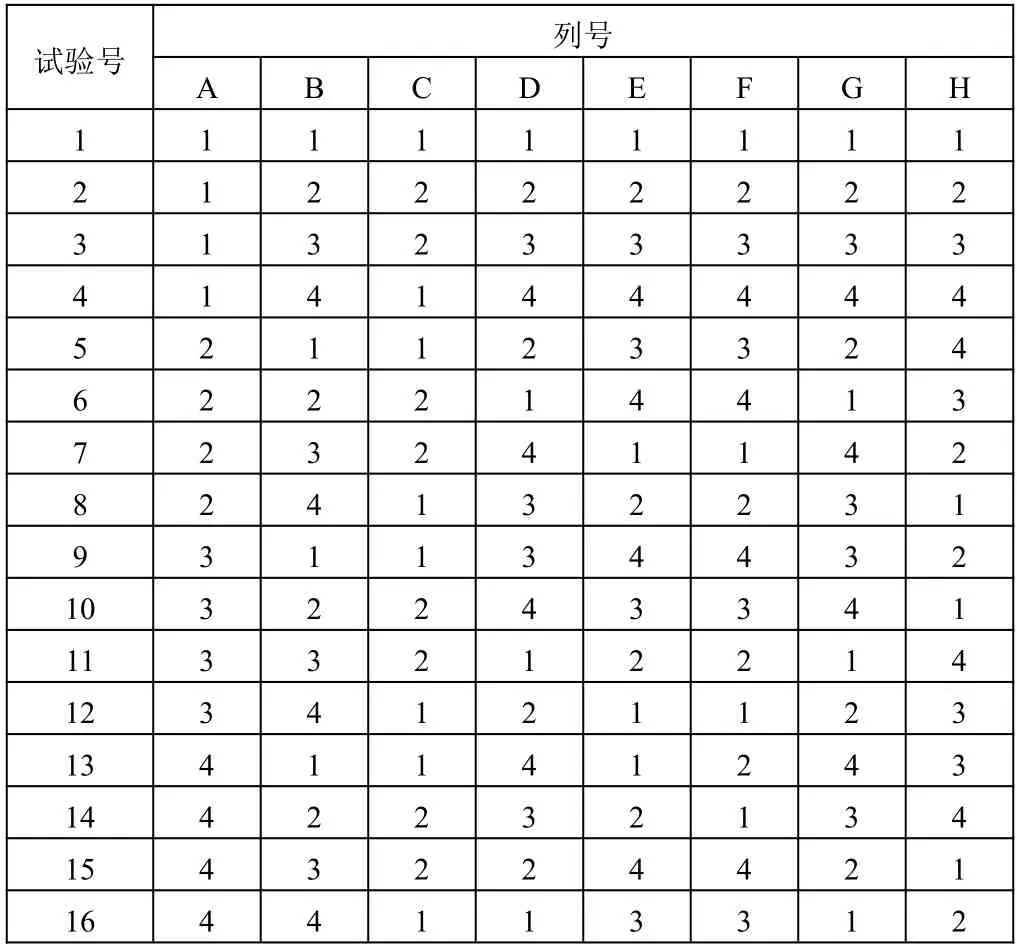

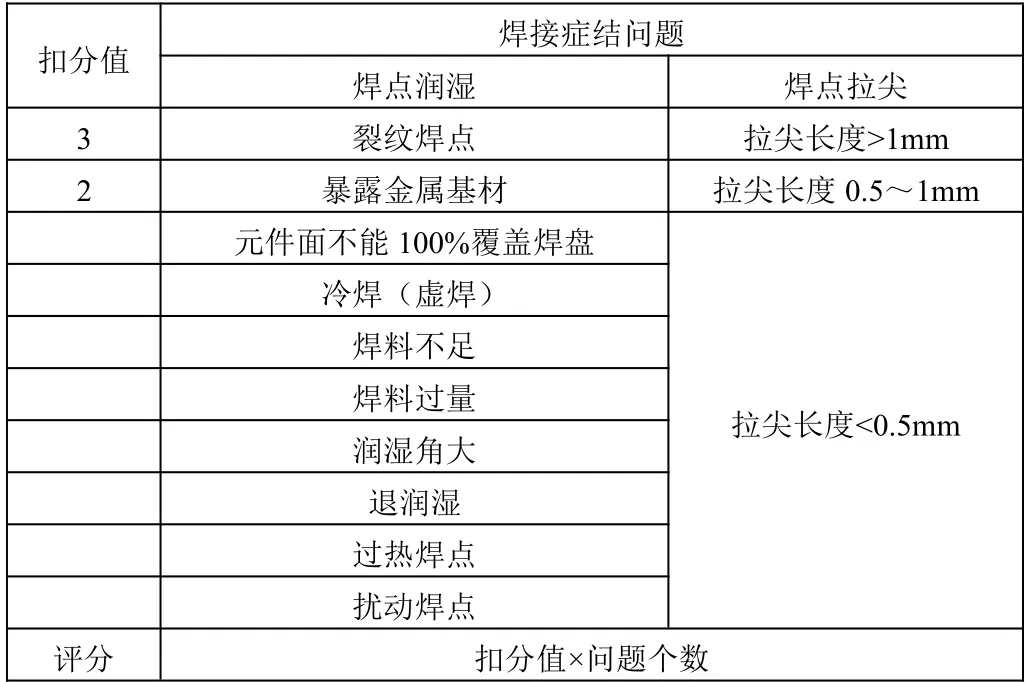

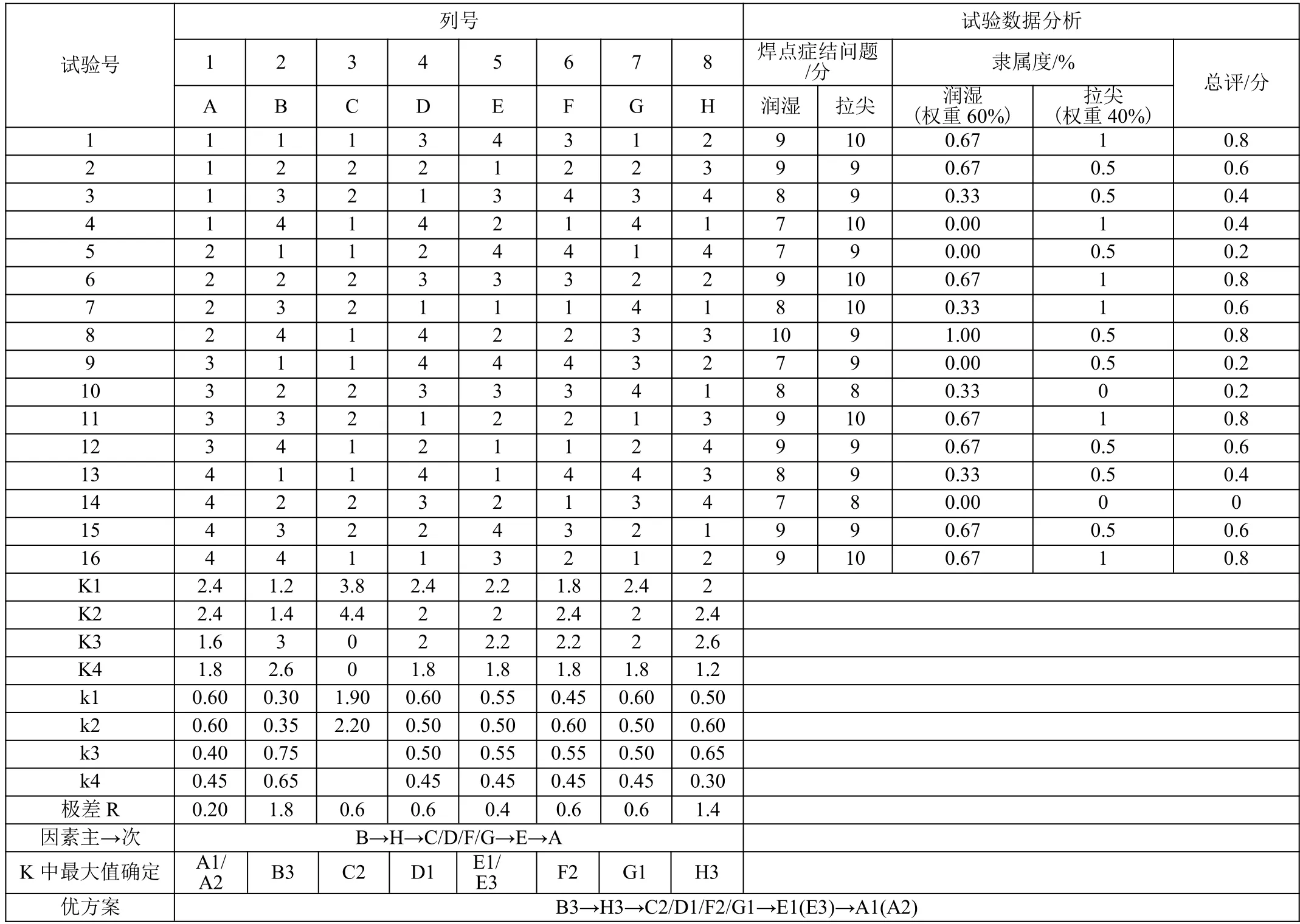

其次,从印制板设计参数、焊接参数、焊锡丝用量这3 个方面,不考虑交互作用,识别出8 因素,4 水平的正交表为L16(47×21),见表4、表5。由检验人员对焊点问题进行客观打分,评分标准见表6。利用EXCEL函数组合计算K、R、隶属度,总评分,正交试验数据统计分析结果,见表7。

表4 因素、水平表

表5 正交试验方案表

表6 焊接症结问题打分表

表7 正交试验数据分析

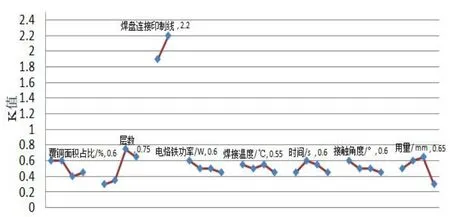

对ki(k1,k2,k3,k4)与因素水平画图,说明指标随因素水平增加的变化趋势图,见图4。

图4 因素水平与指标趋势

由表7 数据和图4 指标变化趋势进行分析∶

a.影响因素主次顺序为:印制板→焊锡丝→电烙铁焊接;

b.从印制板的影响因素分析:印制板中主次排序为:印制板层数→印制线→覆铜面积;

针对于大功率、引脚直径粗(超过1.3mm)元器件,建议印制板布线时,接地引脚焊盘尽量不要同时出现CS 面、SS 面的焊盘连接印制线,减少CS 面、SS 面的布线,可以选择中间层连接,中间层有地层的焊盘应采用辐射连接方式,最后考虑覆铜,没有特殊要求时,可采用网状铺铜,减少热量快速传导交换;

c.从焊锡丝影响因素分析:根据焊接经验,采用焊锡丝Φ0.5mm 比Φ1.0mm 更容易控制手法和焊接时间,而焊锡丝的用量过多导致焊料过量、泪滴、润湿角大、扰动焊点等隐患;用量过少,会出现焊料不足,暴露基材、CS 面不能100%覆盖焊盘,焊点表面不光滑褶皱、分层等焊接质量缺陷。

d.从电烙铁影响因素分析:电烙铁中主次排序为:电烙铁功率→焊接时间→电烙铁接触角→焊接温度。

焊接工艺参数优化:保证好的焊点质量,找到一组最低的焊接温度和最短焊接时间的工艺参数。然而,过高的焊接温度和焊接时间,导致金属间化合物IMC层的机械性能下降。

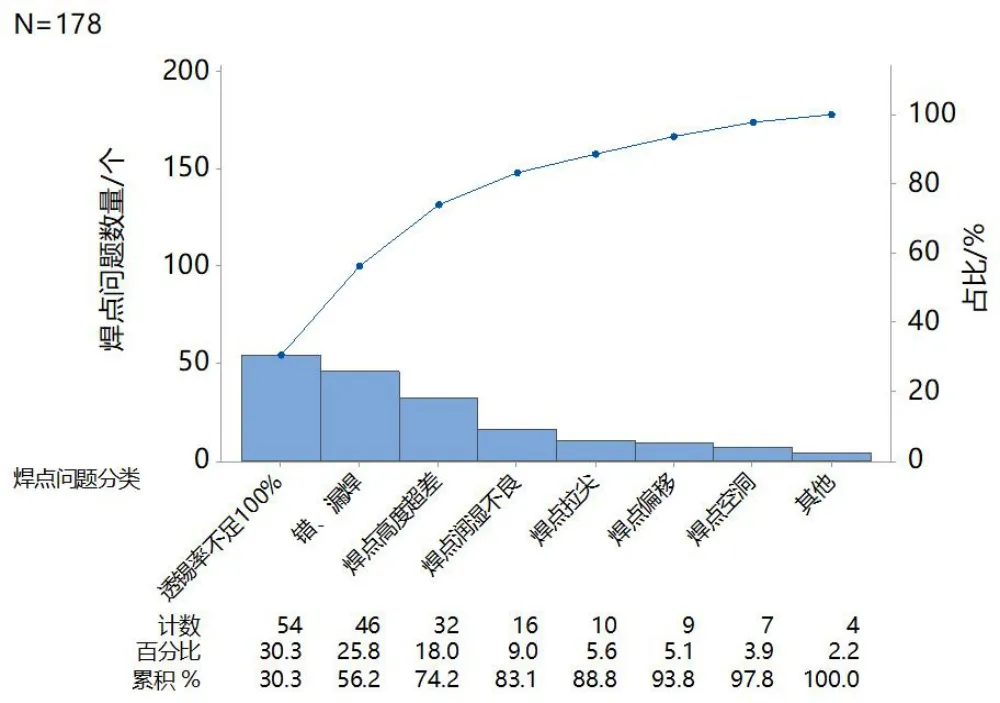

根据试验结果和因素与指标的数据分析,针对于不同印制板、电烙铁、焊锡丝,得到典型通孔插装元器件手工焊接最优方案,见表8。

表8 插装元器件手工焊接工艺参数优化

针对于大面积敷铜区的印制板,首先采用预热台预烘可以保证整个电路板的热平衡性;其次选择正确的电烙铁头尺寸匹配焊盘,可以保证焊接的热传导效率;最后正确设置焊接温度、时间,保证焊点质量和可靠性。识别不同电路板和元器件的特征,从最优方案表中找出了最优焊接工艺参数。

5 效果检查

5.1 症结检查

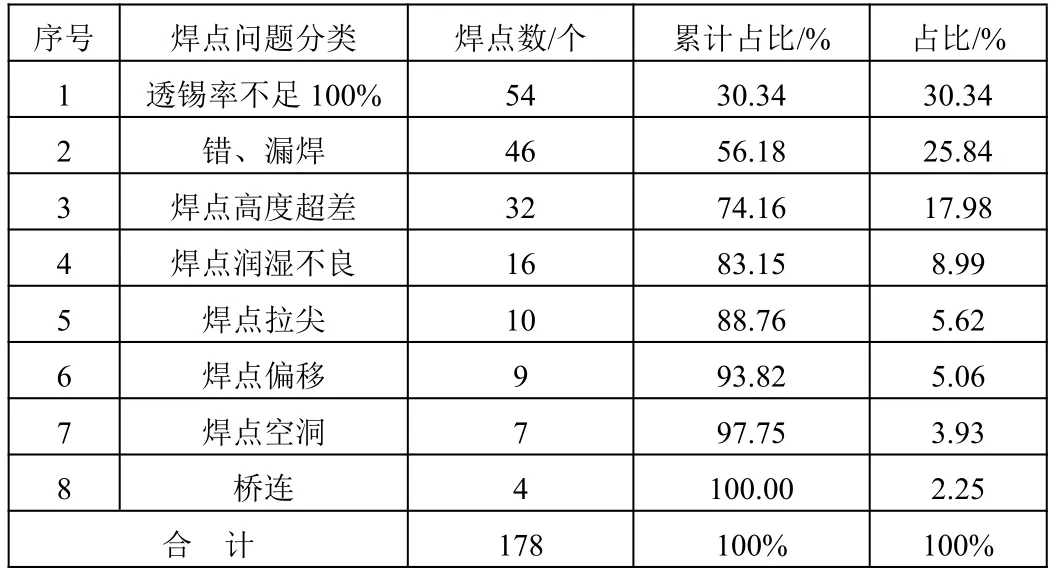

对不合格的72块电路板进行问题统计不合格焊点数为178 个,其中焊点润湿不良和焊点拉尖这2 项问题共计26 个,占比为14.61%,不是焊接问题的主要症结,焊接合格率统计见表9,对比生产现状与工艺优化后的焊接问题排列图,见图1、图5。

图5 工艺优化后焊接问题排列图

表9 改进后焊点合格率统计表

5.2 一次交检合格率和稳定性检查

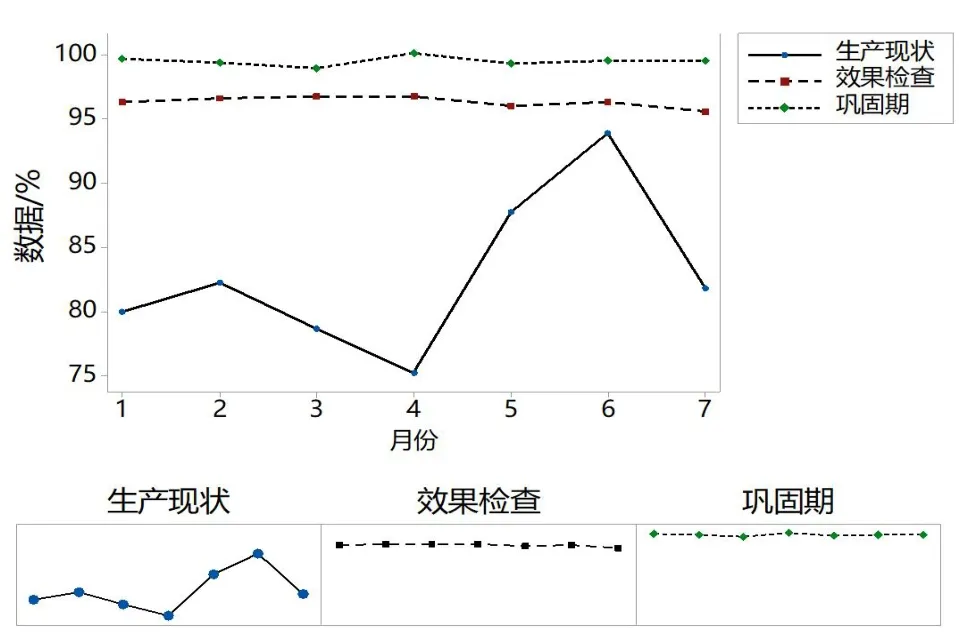

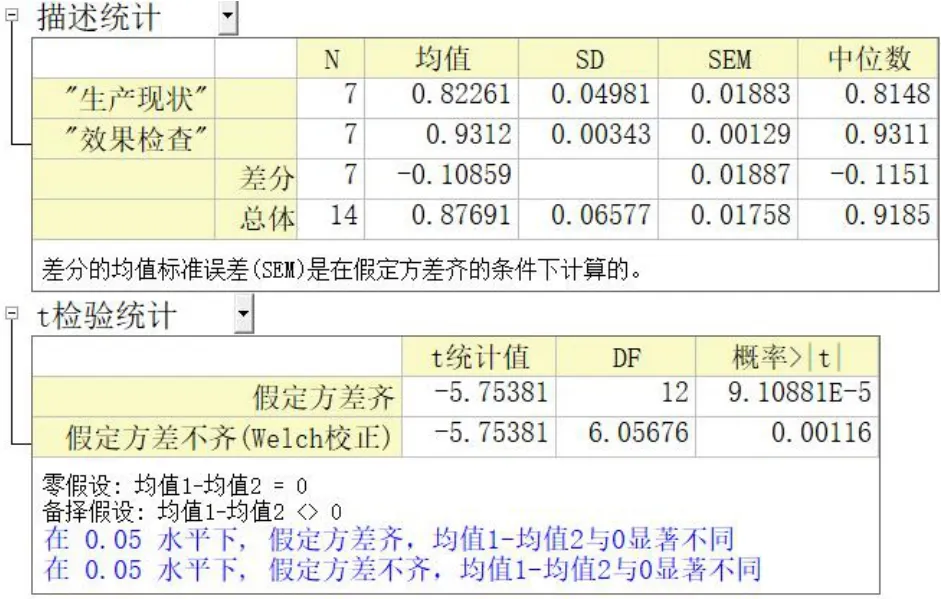

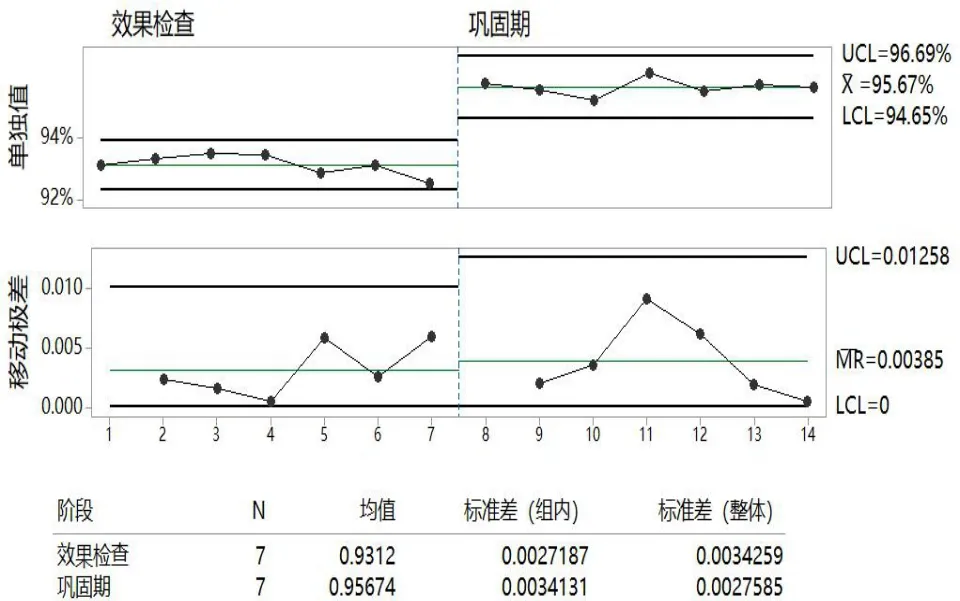

统计生产电路板7 个月巩固期检查,如图6~图8所示。

图6 一次交检合格率检查折线图

如图7所示,进后经过7 个月巩固期进行效果检查,根据假设双样本t 检验结论,一次交检合格率均值比生产现状显著性提升,具有统计学意义。

图7 一次交检合格率t 检验

如图8所示,工艺优化后的一次交检合格率数据方差小收收敛性好,极差小数据波动范围小,合格率数据稳定性好。

图8 一次交检合格率稳固期控制图

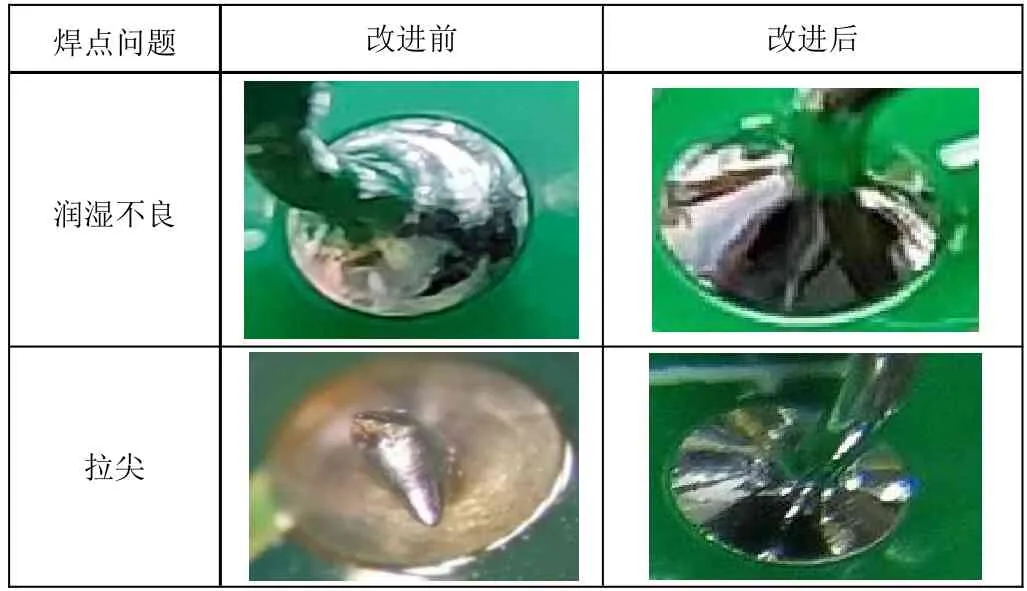

5.3 实施效果检查

对“润湿不良”和“拉尖”具体实施效果对比,见表10。

表10 实施效果检查

6 结束语

研究焊接机理发现表面张力存在是影响一次交检合格率,导致焊点“润湿不良”和“拉尖”焊接缺陷的主要原因。要想实现电路板高可靠性手工焊接质量,需要从降低表面张力、去除表面氧化物,增加被焊金属表面的可焊性和润湿力方面重点考虑。研究正交试验设计得出各影响因素的主次优先级,印制板影响因素优先级为:印制板层数→印制线→覆铜面积;电烙铁影响因素优先级为:电烙铁功率→焊接时间→电烙铁接触角→焊接温度;焊接的接触角控制在30°~45°为宜;采用焊锡丝Φ0.5mm 比Φ1.0mm 更容易控制焊接用量、操作手法和焊接时间。

从正交试验设计优选组合方案中,找到一组最低的焊接温度和最短焊接时间的工艺参数,通过实施效果检查焊接质量好且工艺稳定一致性好,统计数据分析一次交检合格率具有显著性提升。在分析多因素、水平复杂问题时,正交试验用较少的试验次数得到正确的数据趋势,建立一个高精度、统计指标好的数学模型,对解决试验数据和工艺参数的优化问题起到关键作用,在保证产品质量的前提下,提高产量,降低成本。