有机硅改性酚醛树脂气凝胶及其复合材料的制备与性能

摘要:纤维增强酚醛树脂气凝胶复合材料由于其低密度、低导热和优异的热稳定性而在高温热防护领域备受关注。为满足日益苛刻的热防护服役环境,通过水解法原位共聚将硅烷链段引入酚醛树脂,制备了一种具有优异抗氧化和耐烧蚀性能的硅改性酚醛气凝胶,并将其与石英纤维复合,得到纤维增强杂化酚醛气凝胶复合材料。性能测试表明:在1 300 ℃丁烷火焰下处理15 s后,纤维增强杂化酚醛气凝胶复合材料质量烧蚀率为 0.087 9 g/s,线性烧蚀率为0.034 7 mm/s,对比纯酚醛气凝胶复合材料分别下降了52.0% 和15.6%;在40 kW石英灯下加热20 min后,质量烧蚀率为 0.230 g/min,线性烧蚀率为0.051 mm/min,对比纯酚醛气凝胶复合材料分别下降了57.9% 和 67.3%。结果显示硅烷链段的引入提高了复合材料的抗氧化性能和耐烧蚀性能,该纤维增强杂化酚醛气凝胶复合材料在航空航天热防护领域具有广阔的应用前景。

关键词:有机硅改性酚醛树脂 纤维复合材料 热防护

中图分类号:TQ32" 文献标志码:A" 文章编号:1671-8755(2024)03-0001-08

Preparation and Properties of Organosilicon Modified Phenolic Resin Aerogels and Their Composites

SHAO Zhongwu1, ZHANG Kuibao1, ZHOU Lin1, LI Bo1, WANG Chunya1, ZHANG Jun2

(1. State Key Laboratory of Environment-friendly Energy Materials, Southwest University of

Science and Technology, Mianyang 621010, Sichuan, China; 2. China Aerodynamics Research

and Development Center, Mianyang 621000, Sichuan, China)

Abstract:" Fiber-reinforced phenolic resin aerogel composites have attracted much attention in the field of high-temperature thermal protection due to their low density, low thermal conductivity, and excellent thermal stability. In order to meet the increasingly demanding thermal protection service environment, a silane chain segment was introduced into phenolic resin through in situ copolymerization by hydrolysis, a silane-modified phenolic aerogel with excellent oxidation and ablation resistance was prepared, and it was composited with quartz fibers to obtain fiber-reinforced hybrid phenolic aerogel composites. The performance test showed that after 15 s of treatment under 1 300 ℃ butane flame, the mass ablation rate of fiber-reinforced hybridized phenolic aerogel composites was 0.087 9 g/s, and the linear ablation rate was 0.034 7 mm/s, which were 52.0% and 15.6% lower than that of the pure phenolic aerogel composites, respectively; After heating under a 40 kW quartz lamp for 20 min, the mass ablation rate was 0.230 g/min and the linear ablation rate was 0.051 mm/min, which decreased by 57.9% and 67.3%, respectively, compared with the pure phenolic aerogel composites. The results show that the introduction of silane chain segments greatly improves the oxidation and ablation resistance performance of the material, and this fiber-reinforced hybrid phenolic aerogel composite has a broad application prospect in the field of aerospace thermal protection.

Keywords:" Organosilicon modified phenolic resin; Fiber composites; Thermal protection

芳纶[1]、聚酰亚胺[2]、酚醛树脂[3]等有机气凝胶由于其良好的高温热防护性能在航空航天工业领域有着巨大应用潜力,特别是酚醛树脂气凝胶具有高隔热效率、高产碳率、低成本等优势,作为一种牺牲边界层而提供保护的热防护材料备受关注[4]。NASA研制的酚醛浸渍碳复合材料是一种典型的轻质高隔热耐烧蚀防护材料,已应用于航天工业中[5-7]。然而,随着航空航天工业的快速发展,在新一代航天器的极端气动热服役环境下,传统酚醛树脂的热力学性能难以满足其要求,需要对其进行改性。

酚醛树脂主要有物理共混和化学改性两类改性方法。物理共混成本低,耗时短,通常引入含Si,Zr,Ti元素的无机耐烧蚀陶瓷填料[8-11],在烧蚀过程中材料表面产生抵抗热流的陶瓷保护层从而提高产碳率。物理共混改性方法存在填料与酚醛界面相容性较差的问题,不适于制备低密度气凝胶隔热材料,需要在分子层面对其化学改性。一般通过化学键将B,Si,P等耐烧蚀元素引入酚醛树脂中[12-15],其中Si作为良好抗氧化的无机元素,在高温氧化下可形成热稳定Si-O-Si保护膜从而提高抗氧化性能[16]。有机硅改性酚醛树脂的方法众多,可以直接用硅氧烷为硅源,通过水解或酯化反应改性酚醛树脂[17-18],或采用聚硅烷为硅源,通过接枝环氧、硅氢、酚环等方法得到硅烷偶联剂改性酚醛树脂[19-21]。Jin等[22]制备了一种(SiOC)改性石英纤维增强酚醛树脂复合材料,在xy和z方向的最大抗压强度分别达到 4.20 MPa 和 3.34 MPa,在1.8 MW/m2 和0.4 MW/m2 的氧乙炔火焰烧蚀下线性烧蚀率较改性前的复合材料分别降低了 20.1% 和59.5%。并非所有的化学改性都适用于制备多孔杂化酚醛气凝胶材料,还需要保证在固化干燥过程中气凝胶材料的尺寸稳定性,不能引入过多其他基团破坏酚醛骨架结构。

为保证树脂基体的尺寸稳定性,提高树脂基体耐热性,本文通过低成本、高产率的原位共聚法以及溶胶-凝胶、常压固化工艺制备了一种有机硅改性酚醛气凝胶,通过FT-IR,13C NMR验证了其化学结构,并将其与石英纤维复合制备了纤维增强杂化树脂气凝胶复合材料,研究了杂化树脂气凝胶及其复合材料的结构与性能。

1 实验部分

1.1 主要原料

苯酚,99.0%,成都金山化学试剂有限公司;甲醛,37%~40%,成都金山化学试剂有限公司;甲基苯基二甲氧基硅烷,98%,罗恩试剂;氨水,≥25%,罗恩试剂;石英网胎纤维,菲利华石英玻璃股份有限公司;其他试剂或溶剂从当地供应商购买。

1.2 硅改性酚醛气凝胶及其复合材料的制备

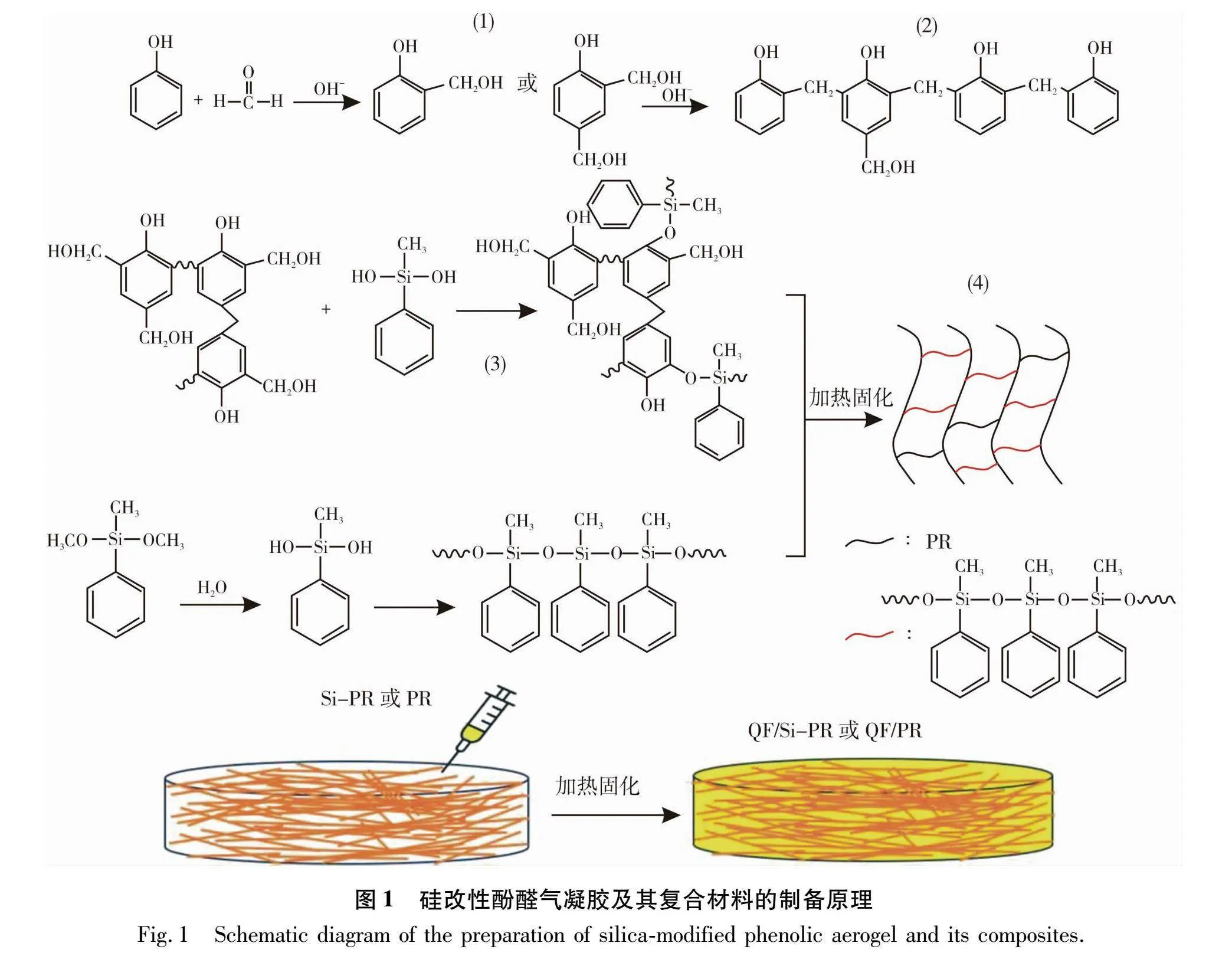

本文通过水解法原位共聚制备了有机硅改性酚醛树脂,制备流程如图1所示。

1.2.1 硅改性酚醛气凝胶的制备

(1)于100 mL三口烧瓶中以苯酚甲醛物质的量比1∶1.3称取苯酚47.055 g(0.50 mol)、甲醛52.703 g(0.65 mol),用氨水调节pH值至7.0,70 ℃冷凝回流搅拌反应1 h。此过程苯酚甲醛进行加成反应,温度较低,使苯酚充分羟甲基化。

(2)升温至90 ℃,继续冷凝回流搅拌反应1 h,反应液乳化。此过程羟甲基苯酚缩聚,乳化物为小分子酚醛。

(3)用恒压漏斗15 min逐滴加入甲基苯基二甲氧基硅烷(硅烷苯酚物质的量比分别为1∶6,1∶5,1∶4),继续恒温90 ℃ 反应1 h,反应液进一步乳化。此过程羟甲基苯酚进一步缩聚形成酚醛预聚体,同时硅烷水解得到硅羟基与醇羟基和酚羟基缩合,且硅羟基自身也可不断缩合,以此将硅烷链段接入酚醛中。按同样方法制备了纯酚醛树脂对照样品。反应结束后,用真空干燥箱70 ℃,0.1 MPa抽干体系中未反应单体、水等小分子,乳液黏度不断增大,直至形成拉丝状树脂,加入40 g乙醇搅拌溶解得到样品。

(4)通过溶胶-凝胶、常压固化工艺将样品置于水热釜密闭固化,90 ℃ 1 h,120 ℃ 1 h,150 ℃ 2 h,180 ℃ 2 h,固化结束后于干燥箱中60 ℃干燥48 h。此过程小分子逐渐形成大分子交联网络,原位生成了杂化酚醛气凝胶和纯酚醛气凝胶Si-PR和PR。

1.2.2 复合材料的制备

通过溶胶-凝胶、常压固化工艺,在特制模具中将样品均匀浸渍石英纤维,90 ℃ 1 h,120 ℃ 1 h,150 ℃ 2 h,180 ℃ 2 h密闭固化,固化结束后于干燥箱60 ℃干燥48 h,得到纤维增强杂化酚醛气凝胶复合材料(QF/Si-PR)和纤维增强纯酚醛气凝胶复合材料(QF/PR)。

1.3 表征与测试

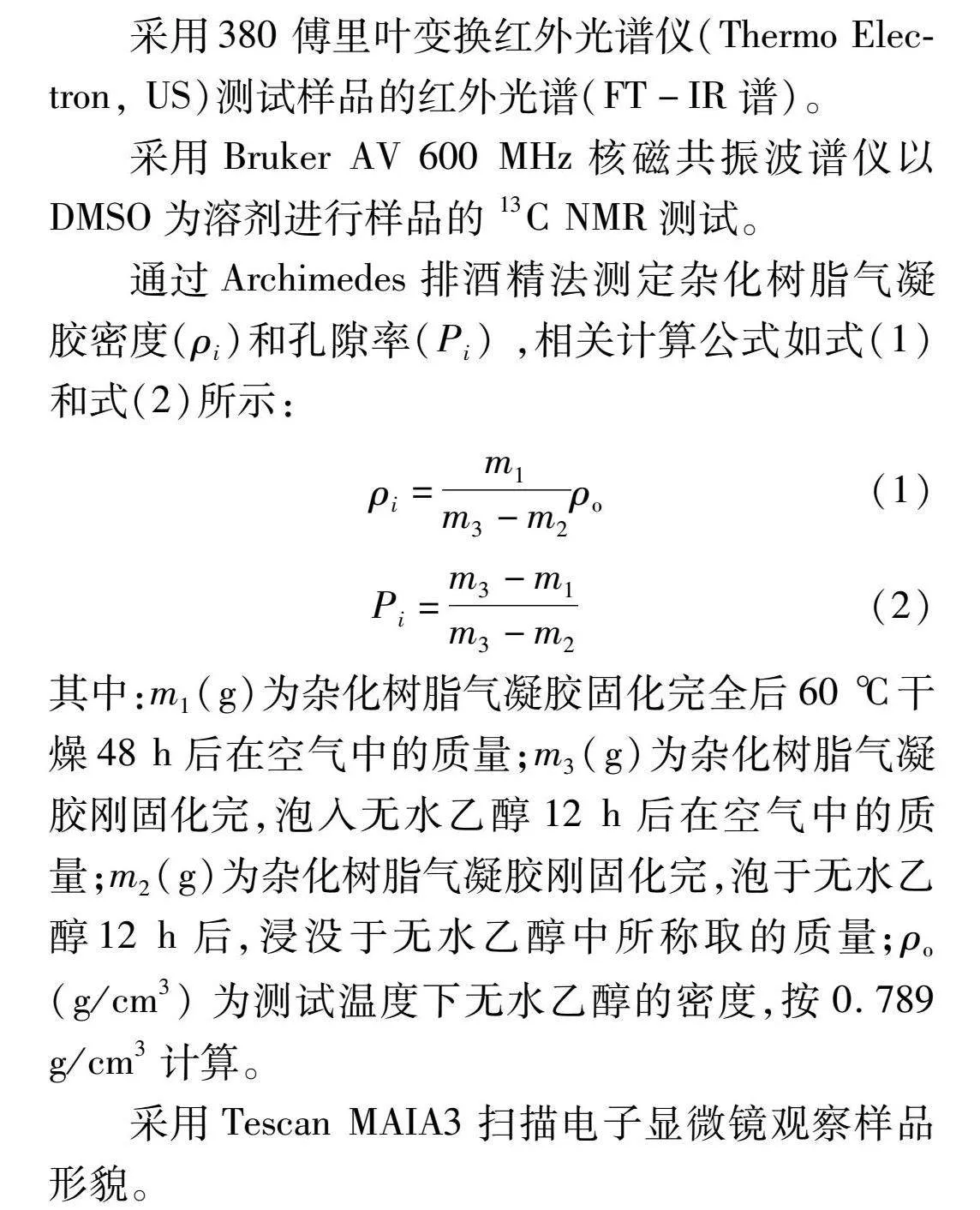

采用380 傅里叶变换红外光谱仪(Thermo Electron, US)测试样品的红外光谱(FT-IR谱)。

采用Bruker AV 600 MHz核磁共振波谱仪以DMSO为溶剂进行样品的 13C NMR测试。

通过Archimedes排酒精法测定杂化树脂气凝胶密度(ρi)和孔隙率(Pi) ,相关计算公式如式(1)和式(2)所示:

ρi=m1m3-m2ρo(1)

Pi=m3-m1m3-m2(2)

其中:m1(g)为杂化树脂气凝胶固化完全后60 ℃干燥48 h后在空气中的质量;m3(g)为杂化树脂气凝胶刚固化完,泡入无水乙醇12 h后在空气中的质量;m2(g)为杂化树脂气凝胶刚固化完,泡于无水乙醇12 h后,浸没于无水乙醇中所称取的质量;ρo(g/cm3) 为测试温度下无水乙醇的密度,按0.789 g/cm3计算。

采用Tescan MAIA3扫描电子显微镜观察样品形貌。

采用TA Q500热重分析仪进行热重分析 (TGA),温度20~1 000 ℃,加热速率为20 ℃/min,N2气氛。

在马弗炉中进行高温氧化烧蚀实验。将同质量的不同块状样品置于炉内,加热速率为 3 ℃/min,测试升温至 550 ℃保温不同时间和升温至不同温度保温12 h的烧蚀情况。

采用电子万能试验机(instron 5969)对3组纤维增强杂化酚醛气凝胶QF/Si(1∶5)- PR样品进行压缩测试。试样尺寸为20 mm×20 mm×10 mm,压缩速率为5 mm/min。

采用稳态导热仪(德国耐驰NETZSCH HFM 446)测试QF/Si(1∶5)-PR和QF/PR的等效热导率,测试条件为上表面35 ℃,下表面15 ℃,平均温度25 ℃。

用1 300 ℃的丁烷火焰对QF/Si(1∶5)-PR和QF/PR的表面进行15 s烧蚀(材料尺寸为50 mm×50 mm×11 mm),并用热电偶记录背温变化过程,待样品碳化完全并冷却后称量材料质量并量取尺寸,计算质量烧蚀率和线性烧蚀率。

用石英灯加热平台模拟实际服役环境,用40 kW石英灯对QF/Si(1∶5)-PR和QF/PR样品加热20 min(材料尺寸为 50 mm×50 mm×11 mm),待样品碳化完全并冷却后称量材料质量并量取尺寸,计算质量烧蚀率和线性烧蚀率。

2 结果与讨论

2.1 硅改性酚醛气凝胶的制备与表征

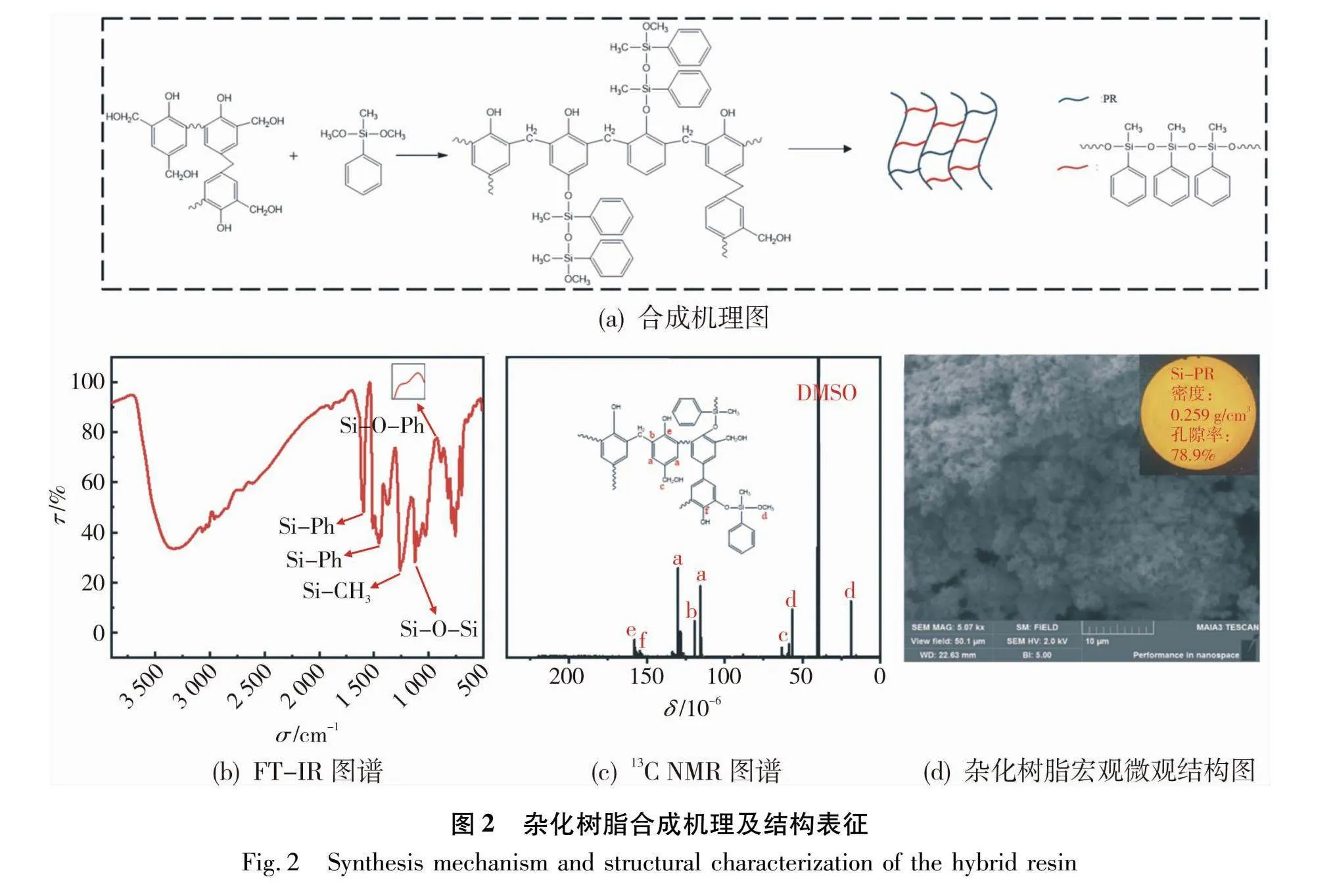

本文通过水解法原位共聚制备了有机硅改性酚醛树脂。图2(a)为杂化树脂合成机理。硅氧烷的烷氧基水解形成的硅羟基与酚醛树脂的酚羟基脱水缩合,硅烷链段接枝入酚醛链段,经过高温固化反应,硅烷直链与酚醛网络不断反应形成高交联密度的杂化树脂网络。图2(b)为杂化树脂FT-IR图谱。从图2(b)可以看出,1 595 cm-1 与1 429 cm-1处对应SiPh特征峰,1 260 cm-1 对应SiCH3特征峰,二者为硅氧烷的两种取代基。1 095 cm-1 对应SiOSi特征峰,由硅氧烷水解缩合形成,934 cm-1 对应 SiOPh特征峰,由硅羟基与酚羟基脱水缩合形成。该结果证实了硅烷链段成功接枝进入了酚醛链段。图2(c)为杂化树脂 13C NMR图谱。图中110×10-6~160×10-6 的特征峰对应苯环上的不同碳原子,56×10-6 和19×10-6 对应硅烷链段中" OCH3的碳原子,63×10-6 对应反应中产生的CH3OCH3碳原子,该结果证实了杂化树脂的骨架结构。图2(d)为杂化树脂气凝胶材料的宏观实物图和微观结构。从实物图可以看出,材料在固化干燥过程中没有明显收缩现象,具有良好的尺寸稳定性。通过排酒精法测试了其密度和孔隙率,其密度为0.259 g/cm3,孔隙率为78.9%。从微观结构可以看出,杂化树脂气凝胶由纳米树脂颗粒堆积形成,孔洞相互开放连接。

2.2 硅改性酚醛气凝胶的耐烧蚀性能

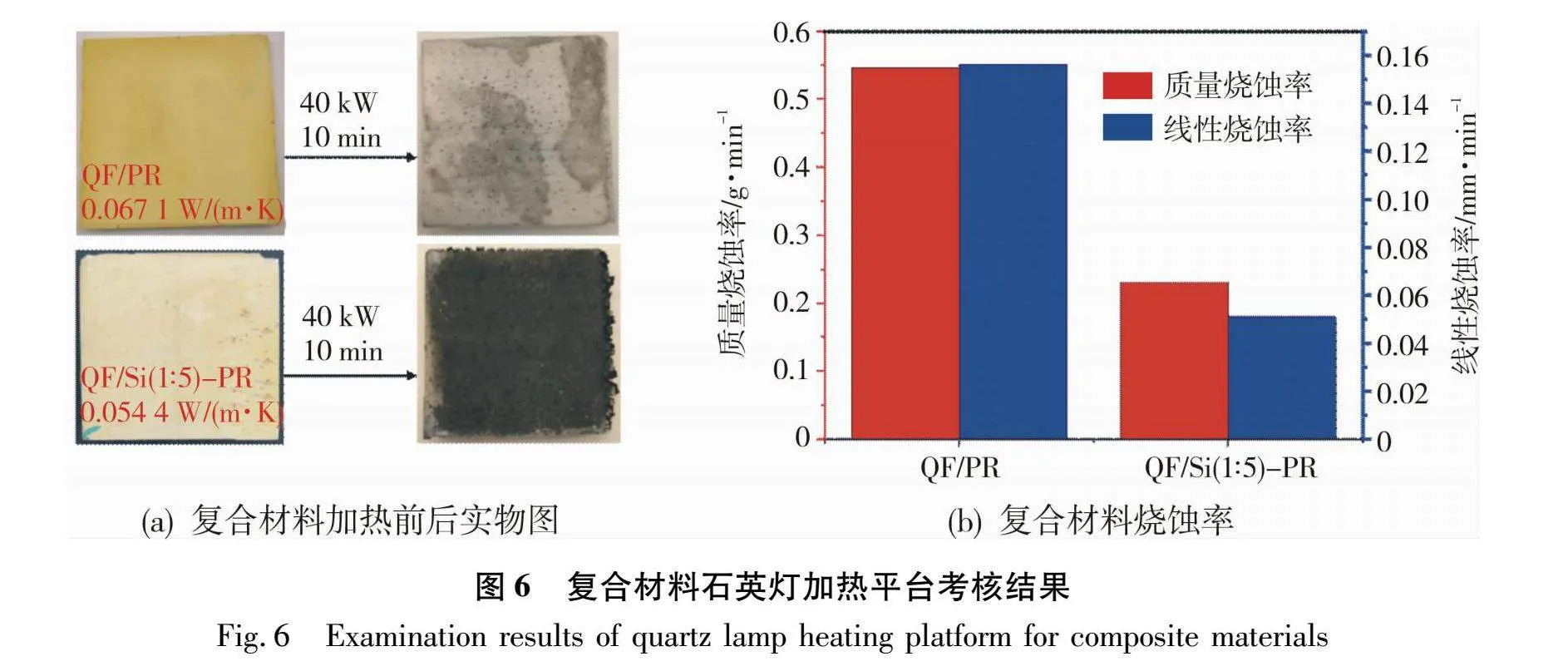

通过热重分析以及马弗炉烧蚀研究了杂化树脂气凝胶材料的耐烧蚀性能,图3(a)为气凝胶树脂在N2气氛下的TGA曲线,可以看出各树脂的TGA曲线基本相似,450 ℃之前,热解曲线较为平缓,此区域有少量气凝胶吸附的水分蒸发以及杂化树脂中的酚羟基与亚甲基的热解重组,500 ℃之后,热解曲线较为剧烈,此区域主要为苯环的热解剥离[23],Si(1∶5)-PR 800 ℃ 剩余质量分数最高为51.6%,对比纯PR剩余质量分数41.0%,提高了10.6个百分点。选取最快分解温度550 ℃ 进行马弗炉烧蚀实验来研究其抗氧化性能,图3(b)为气凝胶树脂在550 ℃马弗炉保温不同时间的剩余质量结果。从图3(b)可以看出 Si(1∶5)-PR剩余质量最高,保温30 min后仍有6.2% 的剩余质量。出现该结果的原因是过多的硅烷掺杂使得部分硅烷链段未能接枝上酚醛链段,而极性相差较大的硅烷链段与酚醛链段会出现相分离现象,此时较短的硅烷链段会在烧蚀过程中形成硅灰,导致样品耐烧蚀性能下降[24]。为进一步研究杂化树脂的热解机理,选取Si(1∶5)-PR进行不同温度马弗炉烧蚀实验,并对热解产物进行FT-IR表征,结果如图3(c)、图3(d)所示。从图中可以看出,杂化树脂300 ℃ 烧蚀12 h后,杂化树脂仍有75% 的剩余质量,此时 CH2(2 920 cm-1) 基团消失,出现CO(1 726 cm-1)结构,该阶段酚羟基与亚甲基热解重组,进一步的热解缩合形成了新的碳结构。450 ℃ 烧蚀12 h后,杂化树脂剩余质量分数仅为9.5%,此时苯环特征峰(1 300~1 600 cm-1)数量减少,并且出现非晶碳(1 635 cm-1)结构、SiO键的伸缩(800 cm-1)和弯曲(467 cm-1)振动,此时 SiOSi(1 095 cm-1)结构和SiOPh(934 cm-1)结构特征峰强度也明显增强,说明硅烷直链与酚醛网络进一步发生了反应。随着温度继续升高,CO(1 726 cm-1)结构消失,SiO键的伸缩弯曲振动峰的强度逐渐增大,非晶碳(1 635 cm-1)结构保留了下来。说明随着热解反应继续进行,酚羟基与亚甲基热解重组形成的碳结构继续热解,而SiOSi网络却逐渐致密,可以包裹住部分碳结构使杂化树脂可以在高温氧化环境下保留下来。

2.3 复合材料的结构与性能表征

根据烧蚀结果,选取Si(1∶5)-PR杂化树脂和石英网胎纤维,采用溶胶-凝胶、常压固化制备了纤维增强杂化酚醛气凝胶复合材料QF/Si(1∶5)-PR。复合材料在固化干燥过程中没有明显收缩现象,具有良好尺寸稳定性,并通过排酒精法测试了其密度ρ=0.502 g/cm3。通过扫描电镜对复合材料切面微观结构进行了表征,结果如图4(a)-图4(c)所示,气凝胶的多孔骨架结构均匀地填充在QF纤维毡的缝隙和表面,具有微米级和纳米级的孔隙结构,且孔隙几乎是开放连接的。在高倍率SEM图中,树脂基体由类球状纳米颗粒堆积而成,交联密切,具有三维开孔网络结构特征。对复合材料进行压缩性能测试,结果如图4(d)所示。从图4(d)可以看出,材料压缩前期为弹性阶段,此时主要是杂化树脂基体被压缩开裂,纤维增强体阻碍树脂基体的裂纹扩展,压缩后期主要为整体材料的压实过程,此时多孔结构坍塌,纤维与树脂气凝胶相互作用阻碍材料的形变,平均最大应力为192 MPa,表现出优异的压缩性能[25- 26]。综上可知,所制备的纤维增强杂化酚醛气凝胶复合材料具有宏观/微米/纳米分级孔隙结构并具有优异的力学性能。

采用稳态法测试QF/PR和QF/Si(1∶5)-PR热导率,QF/PR,QF/Si(1∶5)-PR的热导率分别为0.067 1,0.054 4 W/(m·K),可知硅烷的掺杂降低了复合材料的热导率,从而提高了其隔热性能。用1 300 ℃ 丁烷火焰对两种复合材料表面烧蚀15 s,烧蚀结果如图5所示。图5(a)为烧蚀前后实物图,可以看出QF/PR在1 300 ℃处理15 s后表面完全碳化,且碳化层向下延伸,而QF/Si(1∶5)-PR并未完全碳化。图5(b)为表面烧蚀过程中背温的变化曲线。可以看出,QF/PR在开始烧蚀后,热量迅速传递至底部,背温开始迅速上升,40 s后热量完全传递至背面,背温上升开始变缓,此时树脂基体还在不断碳化,碳化产生的热量还在不断向底部传递,随着碳化层的深入,背温升温速率也有所变化,420 s后基体停止碳化,背温开始下降。而QF/Si(1∶5)-PR背温开始上升的时间更靠后,且上升速率更缓慢,80 s 后热量完全传递至背面,此时基体基本没有后续的碳化过程,背温开始下降,450 s后背温降至室温。图5(c)为烧蚀后两种复合材料的烧蚀率。QF/Si(1∶5)-PR的质量烧蚀率为0.087 9 g/s,对比QF/PR的质量烧蚀率0.183 0 g/s,下降了52.0%;QF/Si(1∶5)-PR的线性烧蚀率为0.034 7 mm/s,对比QF/PR的线性烧蚀率0.041 1 mm/s,下降了15.6%。综上,与纯酚醛气凝胶复合材料QF/PR相比,杂化酚醛气凝胶复合材料QF/Si(1∶5)-PR表现出更为优异的隔热性能和耐烧蚀性能,且硅烷的掺入还能阻止树脂的碳化,起到一定的阻燃作用。

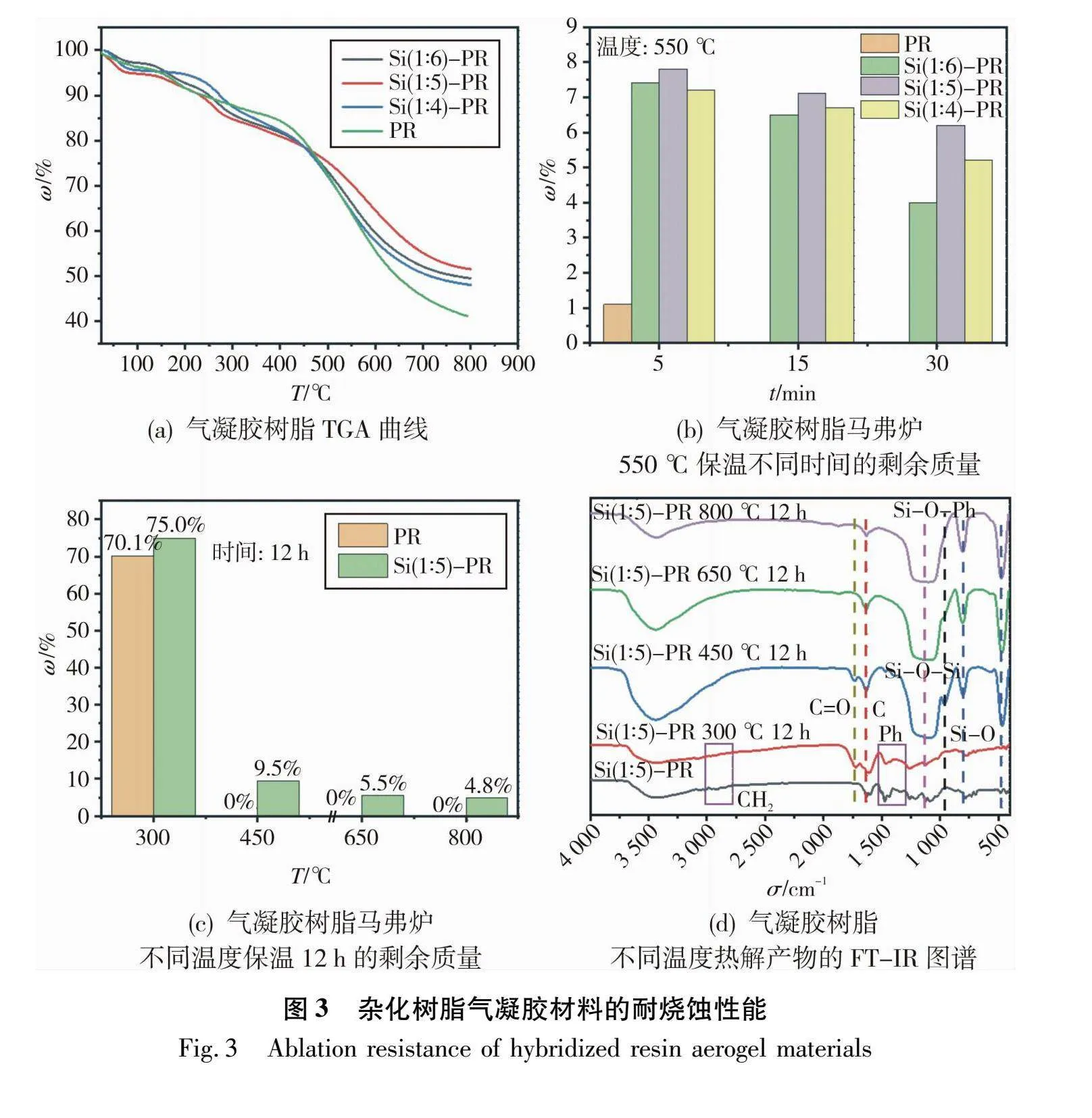

为了考察材料在服役环境下的表现,采用石英灯加热考核平台模拟具体的服役环境,对材料进行评估考核,对QF/PR和QF/Si(1∶5)-PR在40 kW石英灯下加热20 min,结果如图6所示。图6(a)为加热前后实物图,可以看出QF/PR经过20 min热考核后,表面的树脂基体热解,裸露出石英纤维增强体,而掺杂了硅烷的QF/Si(1∶5)-PR经过20 min热考核后,表面树脂基体完全碳化,但材料的基本结构保持完整。图6(b)为复合材料烧蚀率,QF/Si(1∶5)-PR的质量烧蚀率为0.230 g/min,对比QF/PR 的质量烧蚀率 0.546 g/min,下降了57.9%;QF/Si(1∶5)-PR的线性烧蚀率为0.051 mm/min,对比QF/PR的线性烧蚀率0.156 mm/min,下降了67.3%。综上可知,硅烷掺杂显著提高了复合材料的耐烧蚀性能,在具体服役环境具有优异表现。

3 结论

为了提高传统酚醛树脂的抗氧化和耐烧蚀性能,通过水解法原位共聚成功将硅烷链段引入酚醛树脂,最佳硅烷掺杂物质的量比为1∶5,Si-PR的热解过程主要分为酚羟基与亚甲基的热解重组、苯环的热解剥离、硅烷链段以及硅烷链段与酚醛链段的热解重组3个阶段。基于Si(1∶5)-PR良好的抗氧化和耐烧蚀性能,采用溶胶-凝胶、常压固化工艺制备了石英纤维增强杂化树脂气凝胶复合材料,该材料具有低热导率、高强度、高耐烧蚀性能、高隔热性能。在1 300 ℃丁烷火焰下处理15 s后,对比纯酚醛复合材料质量烧蚀率和线性烧蚀率分别下降了 52.0% 和15.6%;在40 kW石英灯下加热20 min后,对比纯酚醛复合材料质量烧蚀率和线性烧蚀率分别下降了57.9% 和67.3%。硅烷掺杂显著提高了复合材料的抗氧化和耐烧蚀性能,在新一代热防护材料中具有较大应用潜力。

参考文献

[1] LI M M, CHEN X, LI X T, et al. Controllable strong and ultralight aramid nanofiber-based aerogel fibers for thermal insulation applications[J]. Advanced Fiber Materials, 2022, 4(5): 1267-1277.

[2] PANTOJA M, BOYNTON N, CAVICCHI K A, et al. Increased flexibility in polyimide aerogels using aliphatic spacers in the polymer backbone[J]. ACS Applied Materials amp; Interfaces, 2019, 11(9): 9425-9437.

[3] WU C, HUANG H, JIN X Y, et al. Water-assisted synthesis of phenolic aerogel with superior compression and thermal insulation performance enabled by thick-united nano-structure[J]. Chemical Engineering Journal, 2023, 464: 142805.

[4] MOUGEL C, GARNIER T, CASSAGNAU P, et al. Phenolic foams: a review of mechanical properties, fire resistance and new trends in phenol substitution[J]. Polymer, 2019, 164: 86-117.

[5] MAHZARI M, WHITE T R, BRAUN R, et al. Inverse estimation of the Mars science laboratory entry aerothermal environment and thermal protection system response[C]∥44th AIAA Thermophysics Conference San Diego, CA, June 24-27, 2018.

[6] TRUMBLE K A, COZMUTA I, SEPKA S, et al. Postflight aerothermal analysis of the stardust sample return capsule[J]. Journal of Spacecraft and Rockets, 2010, 47(5): 765-774.

[7] PANERAI F, FERGUSON J, LACHAUD J, et al. Analysis of fibrous felts for flexible ablators using synchrotron hard X-ray micro-tomography[C]∥European Symposium on Aerothermodynamics for Space Vehicles, Lisbon, Portugal, March 2-6, 2015.

[8] AZIZI S, MOMEN G, OUELLET-PLAMONDON C, et al. Enhancement in electrical and thermal performance of high-temperature vulcanized silicone rubber composites for outdoor insulating applications[J]. Journal of Applied Polymer Science, 2020, 137(46): 49514.

[9] XU F, ZHU S Z, LIU Y B, et al. Ablation behavior and mechanism of TaSi2-modified carbon fabric-reinforced phenolic composite[J]. Journal of Materials Science, 2020, 55(20): 8553-8563.

[10]DING J, YANG T, HUANG Z X, et al. Thermal stability and ablation resistance, and ablation mechanism of carbon-phenolic composites with different zirconium silicide particle loadings[J]. Composites Part B: Engineering, 2018, 154: 313-320.

[11]WANG S, HUANG H M, TIAN Y, et al. Effects of SiC content on mechanical, thermal and ablative properties of carbon/phenolic composites[J]. Ceramics International, 2020, 46(10): 16151-16156.

[12]ZHANG L, ZHANG Y H, WANG L, et al. Phenolic resin modified by boron-silicon with high char yield[J]. Polymer Testing, 2019, 73: 208-213.

[13]GAO W Y, WANG S J, MENG F B, et al. Microencapsulated ammonium polyphosphate with boron-modified phenolic resin[J]. Journal of Applied Polymer Science, 2016, 133(30): 43720.

[14]LI S, CHEN F H, ZHANG B X, et al. Structure and improved thermal stability of phenolic resin containing silicon and boron elements[J]. Polymer Degradation and Stability, 2016, 133: 321-329.

[15]LI S, HAN Y, CHEN F H, et al. The effect of structure on thermal stability and anti-oxidation mechanism of silicone modified phenolic resin[J]. Polymer Degradation and Stability, 2016, 124: 68-76.

[16]ZHONG H Y, HU H L, NI B, et al. Silica sol nanoparticles hybridized allyl phenolic resins for improving mechanical and thermal performance[J]. Polymer, 2022, 254: 125052.

[17]张文轩. 有机硅改性酚醛树脂的制备及复合材料高温界面性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2019.

[18]LIU P Z, YUAN T S, PENG J, et al. Study on the preparation and performance of silicone-modified phenolic resin binder for rail grinding wheels[J]. Molecules, 2023, 28(8): 3400.

[19]LI S, CHEN F H, HAN Y, et al. Enhanced compatibility and morphology evolution of the hybrids involving phenolic resin and silicone intermediate[J]. Materials Chemistry and Physics, 2015, 165: 25-33.

[20]LI S, LI H, LI Z, et al. Polysiloxane modified phenolic resin with co-continuous structure[J]. Polymer, 2017, 120: 217-222.

[21]LI B, HE C, CAO M, et al. Highly branched phenolic resin-grafted silicone rubber copolymer for high efficiency ablation thermal protection coating[J]. Journal of Applied Polymer Science, 2019, 137(6): 48353.

[22]JIN X Y, XU J G, PAN Y W, et al. Lightweight and multiscale needle quartz fiber felt reinforced siliconoxycarbide modified phenolic aerogel nanocomposite with enhanced mechanical, insulative and flame-resistant properties[J]. Composites Science and Technology, 2022, 217: 109100.

[23]TRICK K A, SALIBA T E. Mechanisms of the pyrolysis of phenolic resin in a carbon/phenolic composite[J]. Carbon, 1995, 33(11): 1509-1515.

[24]LI M, LI Y, HONG T, et al. High ablation-resistant silicone rubber composites via nanoscale phenolic resin dispersion[J]. Chemical Engineering Journal, 2023, 472: 145132.

[25]张鸿宇, 钱震, 牛波, 等. 低密度纤维增强酚醛气凝胶复合材料的力学特性及断裂机制[J]. 复合材料学报, 2022, 39(8): 3663-3673.

[26]钱震, 张鸿宇, 张琪凯, 等. 高强度—中密度纳米孔树脂基防隔热复合材料的制备与性能[J]. 复合材料学报, 2023, 40(1): 83-95.