粉煤灰协同制备轻骨料技术研究

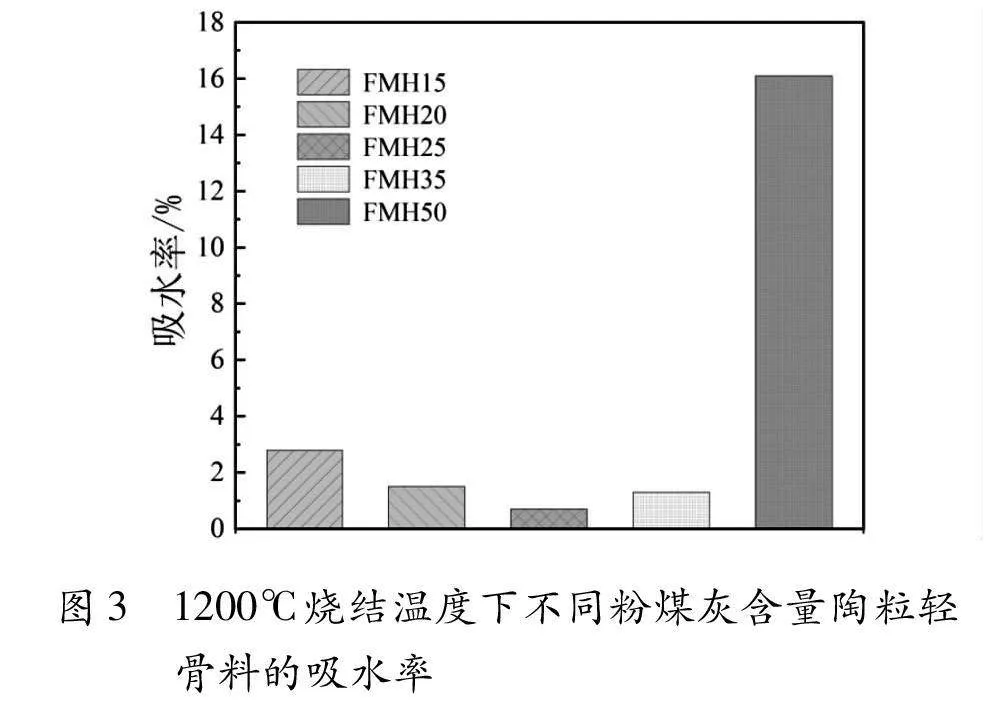

摘 要:使用粉煤灰、煤矸石、市政污泥等传统生活、工业固体废弃物作为原料进行了人工轻骨料的制备技术研究,对烧结温度分别为1100℃、1140℃、1180℃、1200℃、1220℃、1250℃条件下制备的轻骨料进行了抗压强度、吸水率和比表面积测定和分析。研究结果表明,粉煤灰、煤矸石、市政污泥可以协同制备轻骨料,五种成分的所有烧结陶粒轻骨料在1100℃~1220℃烧结范围内,抗压强度都满足国家标准要求,而烧结温度超过1250℃,会出现抗压强度骤减不满足国标要求的现象。在1200℃烧结温度下,粉煤灰为15wt%至35wt%的各成分陶粒轻骨料吸水率性能指标均优于国家标准,但比表面积逐渐减小,而粉煤灰含量为50wt%的陶粒轻骨料吸水率和比表面积都有降低。

关键词:粉煤灰;煤矸石;市政污泥;轻骨料

Research on the Technology of Collaborative Preparation of

Lightweight Aggregate with Fly Ash

Ru Lili Yin Lina Zhang Xueting

(Environmental Engineering Research Institute Co.,Ltd.,Inner Mongolia Baogang Group,Baotou,Inner Mongolia 014060)

Abstract:The preparation technology of artificial lightweight aggregates was studied with traditional domestic and industrial solid waste such as fly ash,coal gangue,and municipal sludge as raw materials.The compressive strength,water absorption rate,and specific surface area of lightweight aggregates prepared under sintering temperatures of 1100℃,1140℃,1180℃,1200℃,1220℃,and 1250℃ were measured and analyzed.The research results indicate that fly ash,coal gangue,and municipal sludge can synergistically prepare lightweight aggregates.All the five components of sintered ceramic lightweight aggregates meet the national standard requirements in the sintering range of 1100℃-1220℃,and the compressive strength decreases sharply when the sintering temperature exceeds 1250℃,which does not meet the national standard requirements.Under sintering temperature conditions of 1200℃,the water absorption performance indicators of various components of ceramsite lightweight aggregates with fly ash content ranging from 15wt% to 35wt% are better than the national standards,but the specific surface area gradually decreases,while the water absorption and specific surface area of ceramsite lightweight aggregates with fly ash content ranging from 50wt% both decrease.

Key words: fly ash;coal gangue;municipal sludge;lightweight aggregate

粉煤灰是燃煤电厂废弃物,堆存的粉煤灰存在一定的环境风险,但粉煤灰也是一种可利用的资源。作为燃煤电厂节碳降排领域的重要抓手,因其轻质、高钙、比表面积大等特点,经适当处理后可实现无害化处理,甚至达到“以废治废”的目的,在水泥、混凝土和建材深加工、粉煤灰提取氧化铝、新型材料研发等多个领域得到应用。[1-3]

骨料亦称“集料”,作为混凝土中的主要原料,在建筑物中起骨架和支撑作用,[4-6]可以提升混凝土的耐久性和稳定性,在建筑中有举足轻重的作用。骨料按照密度分为普通骨料和轻骨料。轻骨料类型多样,有粉煤灰基陶粒、尾矿陶粒、废渣基陶粒、页岩基陶粒、污泥 基陶粒、改性载体陶粒等,从制备工艺的角度来讲,轻骨料分为免烧结型与烧结型轻骨料。一般情况下,免烧结型轻骨料强度相对较低,受水化程度影响,烧结型轻骨料不受水化因素影响,由烧结生成相提供强度,其强度相对较大。轻骨料具有轻质高强、保温隔热、抗冻抗碱等优点,在建筑材料中被广泛研究与应用。[7-8]我国从1956年开始研究人工轻骨料和轻骨料混凝土技术,以粉煤灰为原料烧结人造轻骨料的方法始于20世纪60年代的日本。[7]粉煤灰陶粒轻骨料是以粉煤灰为主要原材料,加入粘结剂和外加剂成型后再经过高温焙烧而成的一种人工轻骨料。国内外学者以粉煤灰为原料,添加水泥、膨润土、洗料污泥、黏土、炼钢赤泥、河底淤泥、矿场废料、不同类型的灰等研究制备陶粒,取得了较好的研究成果。[8-9]

本文以粉煤灰、煤矸石、市政污泥为原料,研究协同制备轻骨料,以期为粉煤灰、煤矸石、市政污泥等废弃物资源化利用和建筑材料领域的发展提供新的解决方案。

1 试验方法

1.1 原材料基础特性

有研究指出,在1000℃~1200℃的条件下,原材料的化学组成只要位于Al2O3和SiO2和助熔物(CaO、MgO和FeO等)组成的Riley三相图(见图1)中心部分,就具有良好的膨胀性能,可以被用来制备轻骨料。[10]一般情况下,制备轻骨料会参考Riley三相图,其原料含量大致范围为:SiO2,60%~70%;Al2O3,15%~25%;其他氧化物,15%~25%。

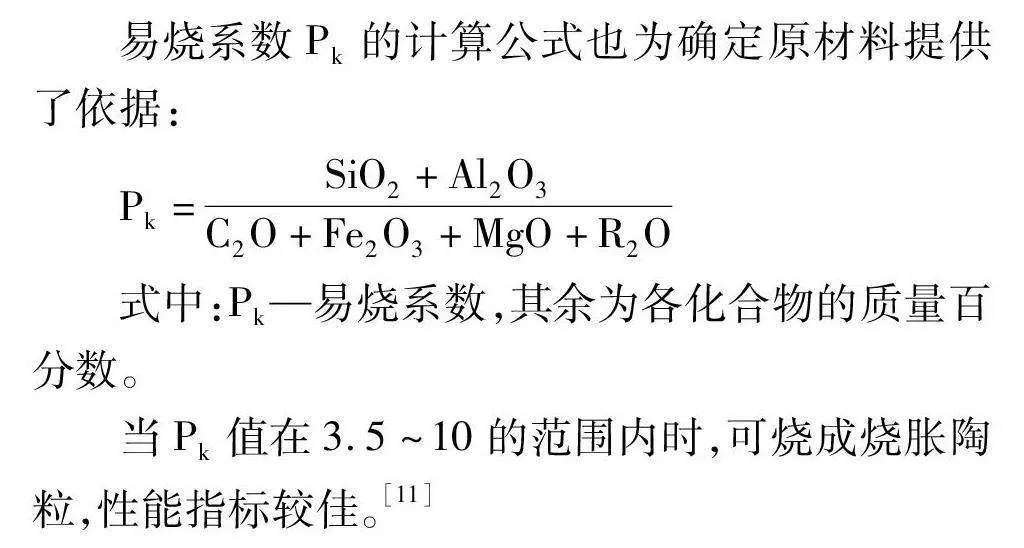

易烧系数Pk的计算公式也为确定原材料提供了依据:

Pk=SiO2+Al2O3C2O+Fe2O3+MgO+R2O

式中:Pk—易烧系数,其余为各化合物的质量百分数。

当Pk值在3.5~10的范围内时,可烧成烧胀陶粒,性能指标较佳。[11]

1.2 原材料成分分析

对烧结前的粉煤灰、煤矸石、市政污泥进行了成分分析测试,结果见表1,为物料掺混比例提供依据。可见,三种材料的主要成分都是二氧化硅,粉煤灰中氧化钙和氧化铝含量较高,煤矸石中氧化铝含量较高,而污泥中氧化铝和五氧化二磷含量较高,并有少量氧化铁和氧化钙。

1.3 实验方法

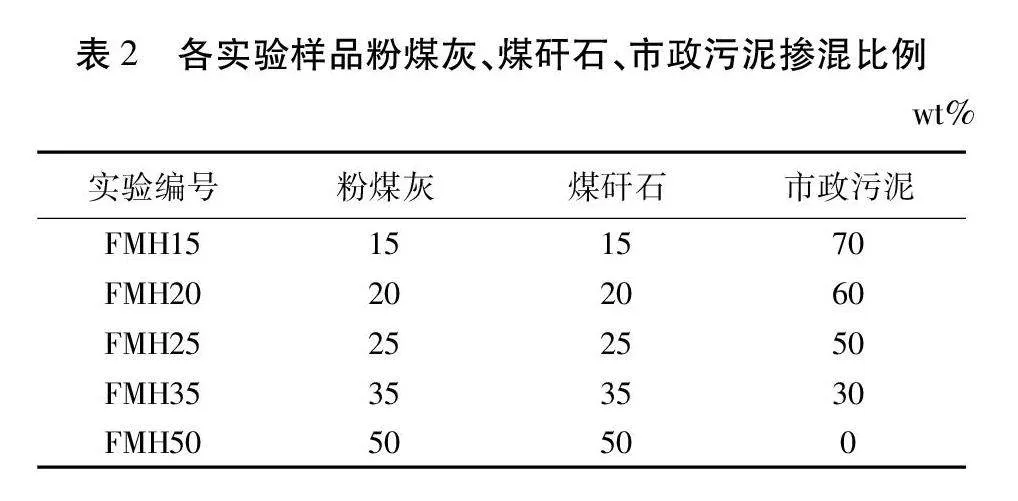

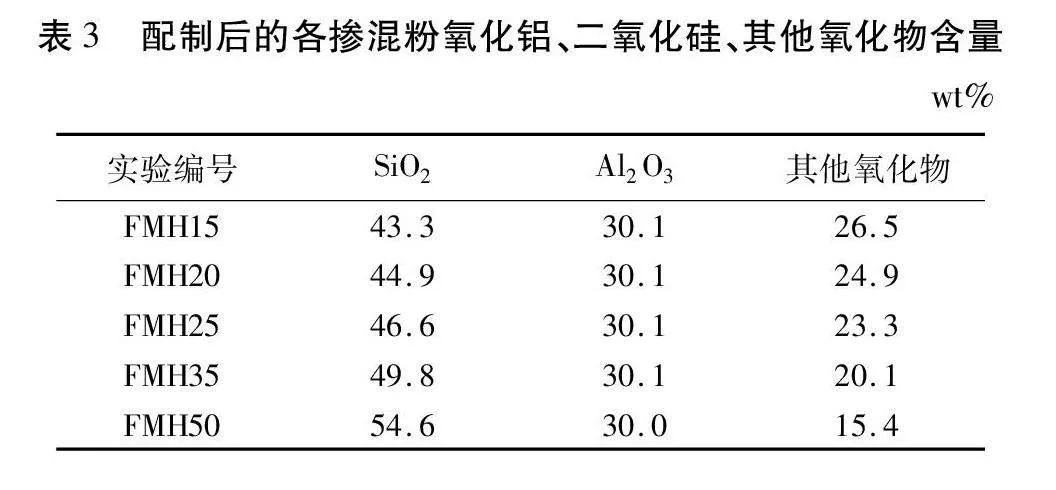

根据粉煤灰、煤矸石、市政污泥的成分分析测试结果,并结合Riley三相图中轻骨料烧结特性的指导以及烧胀系数Pk数值,综合计算判断依次配制了粉煤灰质量分数分别为15%、20%、25%、35%、50%的掺混粉,实验样品编号分别为FMH15、FMH20、FMH25、FMH35、FMH50,具体比例见表2。配制后的各实验样品掺混粉中的氧化铝、二氧化硅、其他氧化物含量经计算后的结果见表3。由表3数据计算得出的实验样品易烧系数Pk数值依次分别为2.8、3.0、3.3、4.0、5.5。

实验首选将粉煤灰、煤矸石、市政污泥三种材料置于烘箱中干燥,达到恒定重量后研磨,并使用100目的筛子过筛,小粒径的起始材料有助于晶体的生长。接下来,将过筛后的粉煤灰、煤矸石、市政污泥按表2所示的比例混合,采用制丸机造粒,粒径控制在4~8mm之间。最后进行陶粒烧制,将制成的生料球放于电热恒温箱内干燥,干燥后的生料球放入电阻炉中先在额定温度下预热,随后进入高温阶段焙烧。高温烧结温度选择1100℃、1140℃、1180℃、1200℃,1220℃、1250℃,烧结30分钟,最后冷却至室温得到陶粒轻骨料试样。

1.4 性能测试

参照轻集料及其试验方法的国家标准GB/T 17431.1-2010[12]对试样进行了抗压强度和吸水率的检测,同时检测了陶粒骨料的另一个重要物性参数比表面积。

抗压强度测定:利用万能测试机测定,加载速度为0.5 mm /min。抗压强度测试了所有的陶粒轻骨料试样。

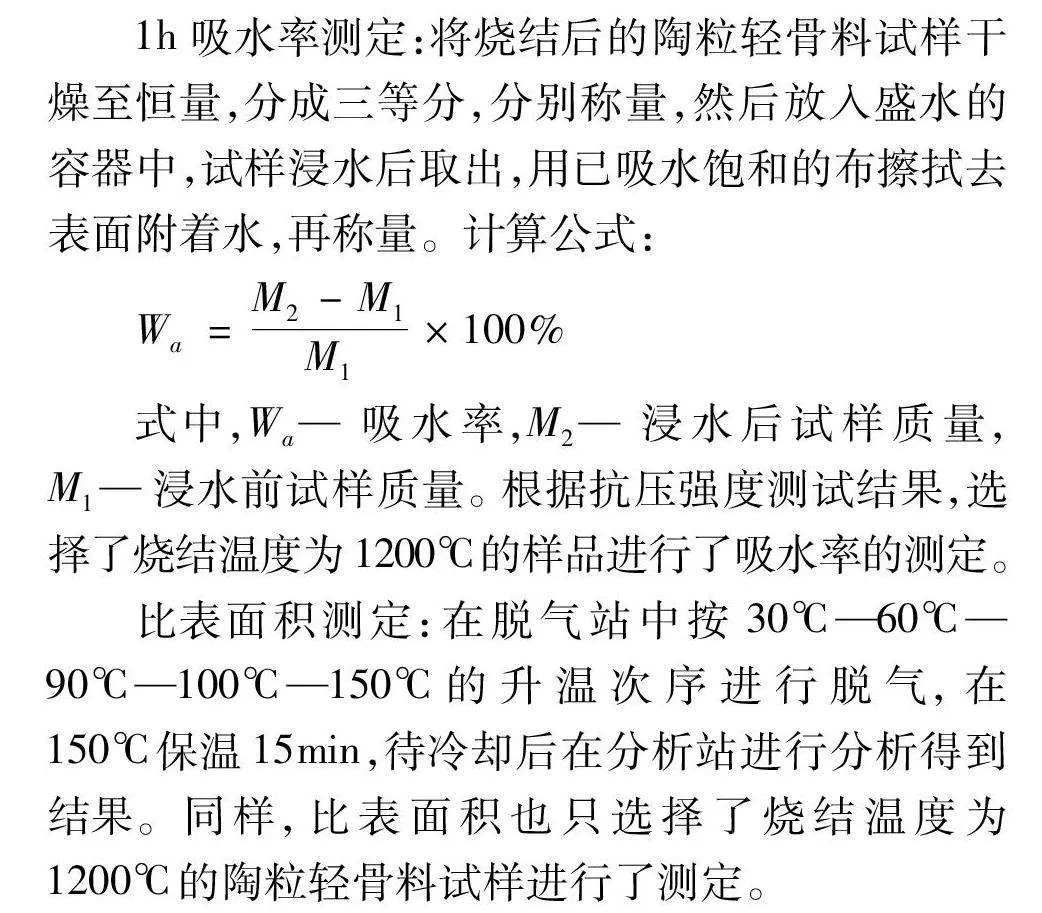

1h吸水率测定:将烧结后的陶粒轻骨料试样干燥至恒量,分成三等分,分别称量,然后放入盛水的容器中,试样浸水后取出,用已吸水饱和的布擦拭去表面附着水,再称量。计算公式:

Wa=M2-M1M1×100%

式中,Wa—吸水率,M2—浸水后试样质量,M1—浸水前试样质量。根据抗压强度测试结果,选择了烧结温度为1200℃的样品进行了吸水率的测定。

比表面积测定:在脱气站中按30℃—60℃—90℃—100℃—150℃的升温次序进行脱气,在150℃保温15min,待冷却后在分析站进行分析得到结果。同样,比表面积也只选择了烧结温度为1200℃的陶粒轻骨料试样进行了测定。

2 结果与讨论

2.1 陶粒轻骨料抗压强度性能分析

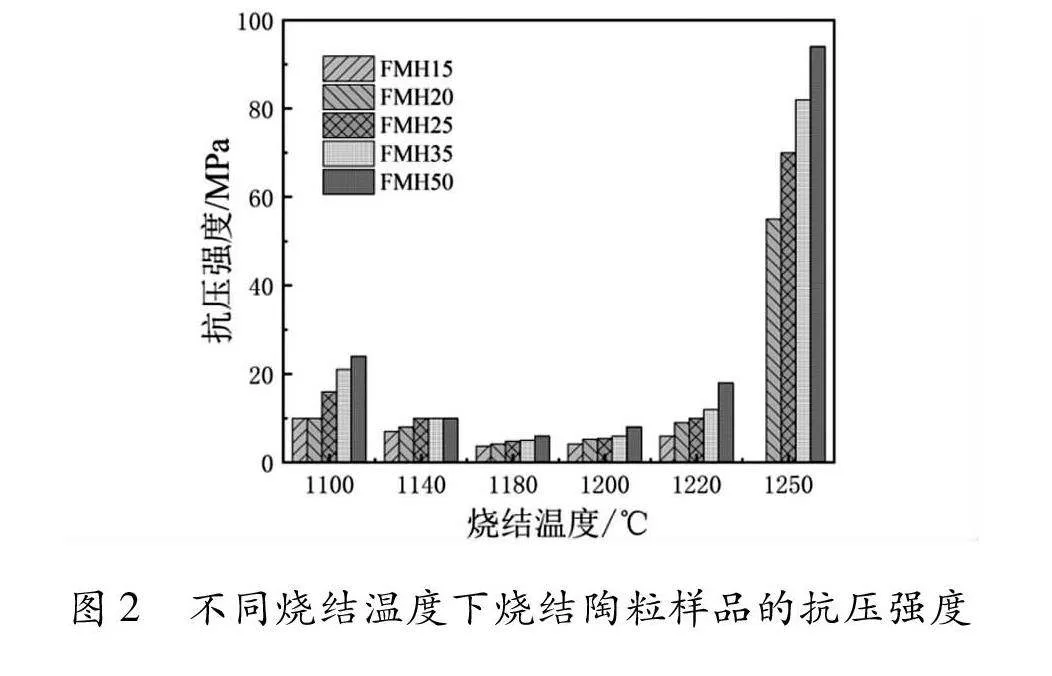

不同烧结温度下五种成分烧结陶粒轻骨料样品的抗压强度如图2所示,总体都满足国家标准GB/T 17431.1-2010的要求。由图可见,陶粒轻骨料试样在1100℃~1250℃的烧结范围内,随着烧结温度的升高,抗压强度先降低后升高,烧结温度超过1200℃后,抗压强度开始升高,烧结温度为1250℃的陶粒轻骨料试样抗压强度显著升高。这是因为随着烧结温度的升高,陶粒样品内部气体体积膨胀,内部封闭孔逐渐变多,抗压强度降低,而在烧结温度继续升高后,陶粒样品内部气体冲破包覆,闭合孔逐渐减少,提高了密实度,因而抗压强度再次持续提高。在单个烧结温度下,烧结试样都是随着粉煤灰含量的提高,抗压强度逐渐提高。这是由于随着粉煤灰含量的提高,试样中的SiO2含量逐渐由43.3%提高到了54.6%,硅酸盐的抗压强度相对较高。另外,粉煤灰含量为15%的FMH15试样在温度提高至1250 ℃时,抗压强度未检出,显然不满足国标要求。可见,1250℃的烧结温度超过了试样的软化温度,试样已经熔融成了玻璃相。[12]可以推断出,烧结温度若继续升高,其他试样也会超过软化温度,出现抗压强度骤减不满足国标要求的情况。因此,烧结温度不宜过高。

2.2 粉煤灰含量对陶粒轻骨料1h吸水率的影响

吸水率可以帮助确定轻骨料的耐久性和稳定性。吸水率较高的陶粒因其施工前要泡水饱和预湿,施工难度很大,不能满足现代泵送混凝土施工需要,[13]且吸水率过大的混凝土硬化后保温性能、抗冻性和强度均会降低。实验对抗压强度较低的烧结温度为1200℃的各成分陶粒轻骨料试样进行了吸水率的测试,检测结果如图3所示。对照国家标准 GB/T 17431.1-2010,除试验编号为FMH50,即粉煤灰含量为50wt%的陶粒轻骨料1h吸水率高于最严苛的上限值标准10%以外,其他的样品的1h吸水率都低于3%。可以推测,粉煤灰含量增加至50wt%时的FMH50陶粒轻骨料开口孔占比显著提高,导致了吸水率的显著升高。可见,在本实验条件下,烧结温度为1200℃,粉煤灰含量为15wt%、20wt%、25wt%、35wt%的各成分陶粒轻骨吸水率性能指标均优于国家标准。同时,粉煤灰含量不宜过高。

2.3 粉煤灰含量对陶粒轻骨料比表面积的影响

比表面积越大,热传导过程的热量通过传导途径散失的就越多。因此,比表面积大的保温材料通常具有更好的保温性能。1200℃烧结温度下不同粉煤灰含量陶粒轻骨料的比表面积如图4所示。由图可见,粉煤灰含量由15wt%提高到35wt%时,随着粉煤灰含量的提高,陶粒轻骨料样品的比表面积逐渐减小,保温性随之降低。对比吸水率测试结果的分析讨论可知,粉煤灰含量50wt%的FMH50陶粒轻骨料中开口孔显著增多,因而比表面积也显著升高。

3 结论

通过对1100℃~1250℃的烧结范围不同烧结温度下五种成分烧结陶粒轻骨料样品的检测分析,可以得出以下结论:

(1)生活、工业固体废弃物的粉煤灰、煤矸石、市政污泥可以作人工轻骨料的原料。

(2)五种成分的烧结陶粒轻骨料在1100℃~1220℃烧结范围内,抗压强度都满足国家标准要求;烧结温度超过1250℃,抗压强度会骤减不满足国标要求。

(3)在1200℃烧结温度下,粉煤灰含量由15wt%提高至35wt%时,各成分陶粒轻骨料的吸水率性能指标均优于国家标准,但比表面积逐渐减小,保温性随之降低;粉煤灰含量50wt%的陶粒轻骨料吸水率和比表面积都有降低。

参考文献:

[1]杨文静,张永祥,林钰辉,等.粉煤灰在环境修复中的综合利用[J].能源与环境,2022(5):87-89.

[2]李琴,何川,常凯善,等.我国北方五省燃煤电厂粉煤灰产生及堆存现状[J].能源研究与管理,2022,14(2):24-28.

[3]尉子夜,张鸿波.“双碳”目标下粉煤灰综合利用路径分析——以内蒙古自治区为例[J].应用能源技术,2022(10):1-5.

[4]李媛.建筑材料科学技术奖获奖项目系列报道——让骨料质量不再是现代混凝土技术发展瓶颈[J].中国建材,2022(1):108-110.

[5]王永伟,纳新利,潘文.二期砼预留孔洞施工技术探索[J].中国新技术新产品,2012(10):211-212.

[6]Peng,Xiao,Zhou,Yan,Jia,Rui,Wang,Wenjiang,Wu,Yan.Preparation of non-sintered lightweight aggregates from dredged sediments and modification of their properties[J]CONSTRUCTION AND BUILDING MATERIALS,2017,132:9-20.

[7]董喜平.混杂纤维轻骨料混凝土力学性能及耐久性能试验研究[D].呼和浩特:内蒙古农业大学,2015.

[8]王彩辉,牛涵,李克艳,等.轻骨料的制备及其应用进展[J].国防交通工程与技术,2022,20(5):1-6.

[9]伍树森,罗亚历,李斌.陶粒的制备及其应用研究进展[J].江苏陶瓷,2023(2):25-28、31.

[10]CHARLES M.RILEY.Relation of Chemical Properties to the Bloating of Clays[J].Journal of the American Ceramic Society,1951(4).

[11]邓宏卫,杨英姿,巴恒静,等.烧胀助剂对高强粉煤灰陶粒性能的影响[J].吉林大学学报(工学版),2008(S2):102-106.

[12]蹇守卫,余后梁,马保国,等.烧结对陶粒的性能及其重金属固化的影响[J].硅酸盐通报,2018(1):103-109.

[13]郭星星.轻骨料混凝土在建筑工程中的应用策略[J].散装水泥,2023(4):11-13.

(责任编辑 郭晓勇)