基于卡车储气罐环缝焊机的机械结构设计

张宣升 李兵 张朝国 陈囡囡

摘要:根据卡车储气罐的结构特点和常用的加工方式,有针对性地设计环缝焊机,包括其整体结构、焊枪头的专用夹具、放置焊接工件的托架。对卡车储气罐环缝焊机进行焊接试验,试验测试表明:该环缝焊机在保证焊接质量的同时,焊接速度比人工焊接提高了2倍有余,保证了产品合格率,大幅度降低了生产成本。

关键词:卡车储气罐;环形焊缝;环缝焊机;结构设计

中图分类号:TP23 文献标识码:A 文章编号:1672-4437(2023)04-0036-05

卡车储气罐用来储存压缩气体,主要作用是向刹车系统提供稳定的压缩空气,从而实现刹车系统的正常工作[1]。储存的空气气压值一般在0.6-1.0MPa,对储气罐的进气、出气及排水孔圆形螺母焊接要求较高。因为卡车储气罐制造精度较低、价格便宜等原因,大部分厂家只是采用人工手动焊接的传统方式对卡车储气罐焊缝进行焊接。人工手动焊接对工人技术水平要求较高,而且存在人工劳动强度大、产品质量不稳定、生产效率低下、成本高、焊接环境恶劣等问题,在安全方面也存在很大的隐患[2]。

随着卡车销量及安全性的提升,卡车储气罐的传统生产模式已不能满足实际生产需要。而焊接机器人大多体型庞大、结构复杂、采购成本和使用成本较高,中小型企业难以承受。为此,本研究设计一种操作简单、价格便宜、焊接质量较高的环缝焊机,用来解决卡车储气罐传统生产模式生产效率低下、焊接质量不稳定等问题。

1 卡车储气罐的结构特点及加工过程

1.1 结构特点

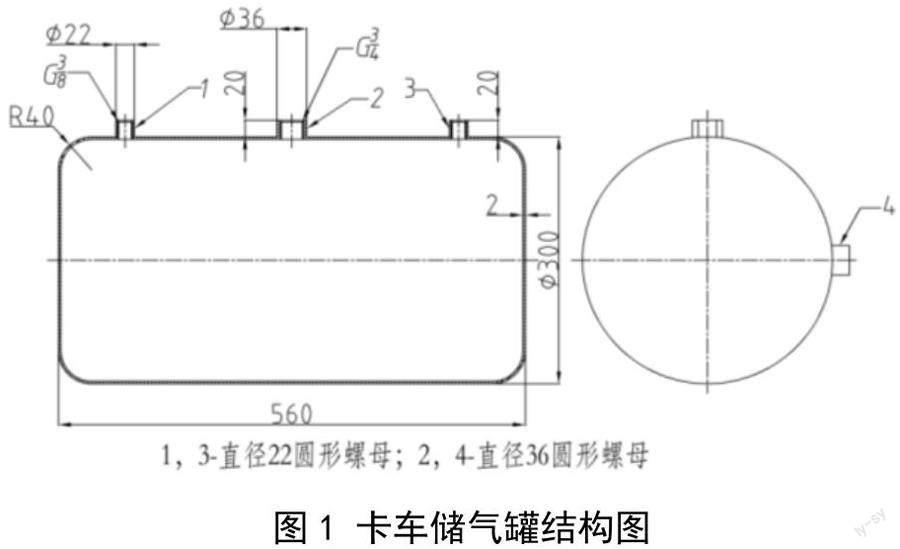

卡车储气罐一般由筒体、封头、法兰、接管、密封元件和支座等零件和部件组成,如图1所示。其中1为出气孔圆形螺母,2为进气孔圆形螺母,3为连接压力表圆形螺母(规格同1),4为排水孔圆形螺母(规格同2)。材料为Q235B,壁厚2mm,经激光切割、冲压成型、焊接等工艺加工而成。质量应符合TJ/T1178.2-2019《营运货车安全技术条件 第2部分:牵引车辆与挂车》和QC/T200-2015《汽车和挂车气压制动装置用储气筒性能要求及试验方法》的相关要求。

1.2 加工过程

首先用激光切割机切割出560mm×942mm的矩形钢板,并在对应的位置上切割出2个直径22mm、2个直径36mm的圆孔,然后通过压力机压成圆柱状,用直缝焊机进行焊接,然后焊接进气、出气、排水孔圆形螺母,最后焊接两端盖。由于罐内压强较高,进气、出气、排水孔圆形螺母焊接后要求在1MPa压力下不得漏气,焊缝应平整、均匀,无裂纹、焊穿、弧坑、脱焊、漏焊等缺陷,应连续光滑。本研究设计出可以代替人工焊接的环缝焊接专用的机械机构,专门焊接储气罐上进气、出气、排水孔圆形螺母。

2 环形焊缝及焊接

2.1 环形焊缝

环形焊缝是指焊接的起始焊接位置与结束焊接位置重合,沿着焊接接口环形一周形成的封闭圆环状的焊缝,常见于筒体、管道焊接等。根据所在位置不同,可分为平盘类环形焊缝、管板类环形焊缝、筒体类环形焊缝。环形焊缝相比于直线类焊缝,不僅仅是焊缝形状不同,在焊接过程中,焊接电流、焊接电压、焊接速度、气流流量、焊枪倾角、焊丝干伸长度等各种参数都在变化,因此焊接复杂程度较高,对焊接要求也高。

2.2 环形焊缝焊接方法

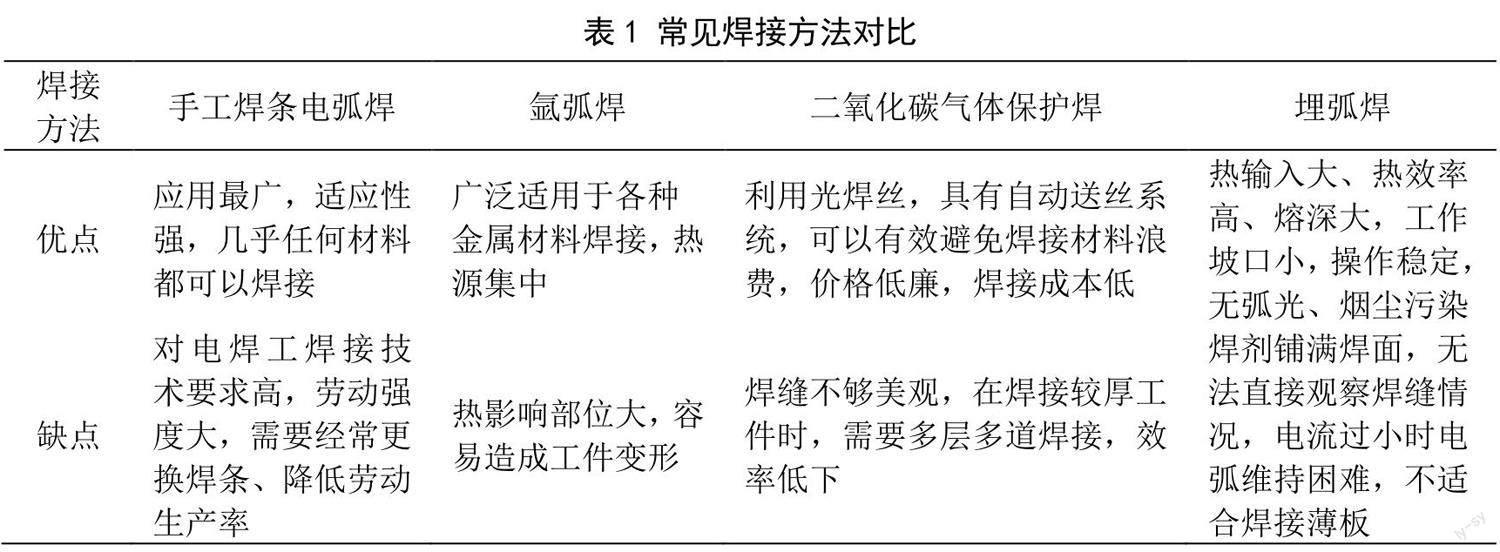

根据焊接工件的尺寸大小以及焊接工艺等需求,环形焊缝常见焊接方法有:手工焊条电弧焊、氩弧焊、二氧化碳气体保护焊以及埋弧焊。各种焊接方法的比较见表1。

3 环缝焊机结构设计

3.1 总体结构设计

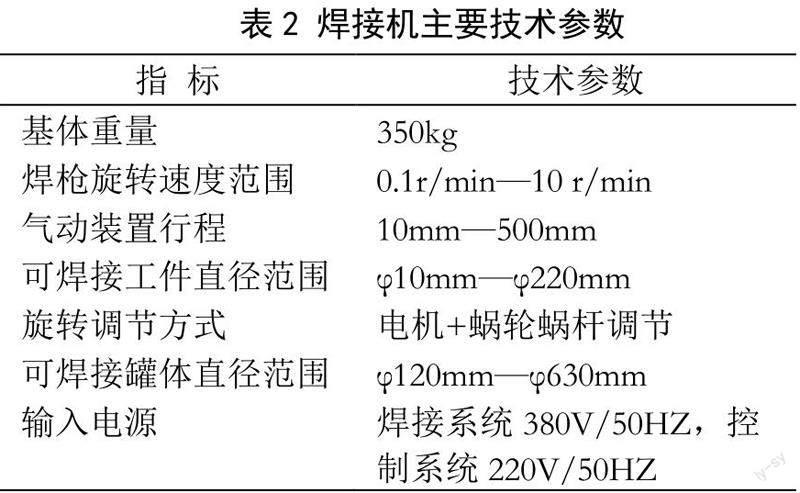

本环缝焊机结构模式为铣床式结构,通过调节气动装置、电机参数、焊接电流、送丝速度等实现环缝焊机的自动化控制,进而实现不同规格的圆形螺母焊接。环缝焊机主要由焊接系统、焊接运动调节系统、主传动系统组成。床身尺寸长1600mm、宽800mm、高1995mm,焊机由运动调节系统带动焊接系统,实现自动焊接运动。运动调节系统包括气动装置和电动旋转装置。环缝焊机由机身、焊机、自动送丝机构、运动调节机构、焊接头夹具、焊接机构等结构部件组成。主要技术参数见表2。

控制系统采用PLC控制,通过控制电机的转速实现对焊枪头运动的精准控制,对焊接过程全程监测,随时调整焊接电流参数、送丝速度,精确控制焊枪与焊接处的相对位置,从而实现对焊接质量的控制。

3.2 自动环缝焊接轨迹成形设计

现有环缝焊机种类繁多,大多数是焊枪固定,难以根据工件实际尺寸进行调节,一般都是工件转动,实现环缝焊接。但是工件相对较大,要想驱动其转动,还要对其进行稳定夹持,机械部分较为麻烦,且不方便操作[3]。因此,设计一种工件不动,焊枪旋转的环缝焊机。

环缝焊机主要包括焊机本体、气动装置、电动装置、焊枪夹具和电气控制部分。焊接动作过程为:启动—下枪—压紧工件—旋转焊接—提枪—停止。环缝焊机的结构简图如图2所示。

开始焊接时气缸6带动焊接机构(电机箱8、固定柱11、夹具9、焊枪10)在导轨7上向下移动,固定柱11压住圆形螺母,焊机通电,电机通过蜗轮蜗杆减速器带动固定柱11做圆周运动,固定柱11带动夹具9及焊枪10绕圆形螺母进行焊接。固定柱11下方压紧工件处采用圆锥头的设计可以实现自定心的功能,保证焊枪头和工件的距离稳定在一定范围。当焊枪旋转364度后,焊机断电,焊接机构向上移动并反向旋转归位,一次焊接结束。

3.3 夹具设计

储气罐上有4个不同规格的圆形螺母需要焊接,焊枪需要调整,又要保证调整后的精度,焊枪夹具需要专门设计,符合夹具设计的基本理论。如图3所示,整个夹具通过轴套4固定在固定柱2上。通过螺纹6调整夹具上下位置,螺纹7调整焊枪水平位置。在焊接前,先把焊接机构移动至焊接位置,使固定柱下方圆锥头1压住圆形螺母,然后手动调整螺纹手柄6、7,使焊枪10与工件保持合适的距离,既保证焊接质量,又保证焊缝均匀。焊接同一规格型号圆形螺母时,只需调整一次,后面不需要再次调整。

控制系统采用PLC控制,通过控制电机的转速实现对焊枪头运动的精准控制,对焊接过程全程监测,随时调整焊接电流参数、送丝速度,精确控制焊枪与焊接处的相对位置,从而实现对焊接质量的控制。

3.4 电机及减速器参数

根据卡车储气罐的材料、结构特点及焊接要求,选择NBC-270焊机。该焊机适合用于焊接较薄材料,可实现高精度的焊接效果。根据多次试验,焊接速度为100-120mm/min时焊接效果最好,即图3中焊接头10旋转速度为1-1.2r/min。选用80ECP175ALCH电机,设定转速25r/min,配25:1蜗轮蜗杆减速机。蜗轮蜗杆减速机具有反向自锁功能,同时增大输出扭矩,可以有较大的减速比,输入軸和输出轴既不在同一轴线,又不在同一平面,方便环缝焊机中固定柱带动焊枪做圆周运动。

4 使用效果及焊接接头性能测试

4.1 焊接参数设置

该环缝焊机主要焊接直径22、直径36两种型号圆形螺母,材料为Q235B,焊接参数见表3。

4.2 焊接效果

按照焊接工艺方案,对卡车储气罐圆形螺母焊接进行试验验证。经检测,无未熔合焊缝,无可见气孔,无黑烟现象,无未焊透、偏焊及漏焊等焊接缺陷,焊缝均匀饱满且颜色白亮。焊接质量符合要求,效果良好。与人工焊接的效果对比见表4。

经专业检测机构检测,符合TJ/T1178.2-2019《营运货车安全技术条件第2部分:牵引车辆与挂车》和QC/T200-2015《汽车和挂车气压制动装置用储气筒性能要求及试验方法》的相关要求。

4.3 焊接接头性能测试

(1)接头宏观检测。对加工出的卡车储气罐环形焊缝沿垂直焊接方向截取实验金相试样,经研磨、抛光用于金相分析。采用金相显微镜观察接头,结果表明焊缝金属及热影响区未发现气孔、裂纹及未熔合等焊接缺陷,根部已焊透。依据《金属材料焊接工艺规范及评定》(ISO 15614-12:2021)评价标准,判定接头宏观检验合格。

(2)接头力学性能测试。依据《钢制焊接常压容器》(NB/T47003.1—2009)的焊接工艺评定要求,对直径22、直径36两种型号圆形螺母分别截取2个试样进行拉伸试验。拉伸试验结果见表5,结果表明符合标准评价要求。

(3)接头弯曲试验。按照《钢制焊接常压容器》(NB/T47003.1—2009)的焊接工艺,截取卡车储气罐上4个环形焊缝试样进行弯曲试验,结果见表6。试样均未出现任何开裂,符合标准评价要求。

5 结论

第一,本研究设计的卡车储气罐环缝焊机,以手动调节焊枪夹具的位置控制焊枪头的位置,可以实现不同尺寸的圆形螺母环缝焊接。

第二,本研究采用PLC控制环缝焊机整个工作过程,不需要自动弧压跟踪系统就可以实现对焊枪起弧高度和焊接过程中焊枪高度的动态控制调整。对焊接过程可以实现自动化控制。

第三,采用本研究设计的环缝焊机对卡车储气罐进行焊接,对环形焊缝接头进行宏观检验、力学性能测试、接头弯曲试验,结果表明卡车储气罐环缝焊机焊接的焊缝质量符合国家标准和企业要求。

第四,本研究设计的卡车储气罐环缝焊机焊接速度较人工焊接速度提高了2.5倍,减少了焊接准备时间,提高了生产效率,并且保证了焊接质量的稳定性,降低了生产成本,提高了焊接产品的合格率。

参考文献:

[1]汪育,谷满意,刘明,等.某型装备特种底盘储气罐安全性能分析[J].兵工自动化,2018(10):32-34,40.

[2]陈瑞,宋宁,王军,等.探讨自动焊接在机械加工中的应用[J].冶金与材料,2022(4):129-131.

[3]谭江涛,李宗原.全自动立式环缝焊机压紧机构的设计[J].现代制造技术与装备,2019(7):4-6.

收稿日期:2023-08-21

基金项目:安徽省高校自然科学重点科研项目 (2022AH052567);阜阳职业技术学院校级人才优秀项目(2022rcjs0001)。

作者简介:张宣升(1985―),男,安徽阜阳人,阜阳职业技术学院讲师,主要研究方向:智能焊接、智能制造。