深紫外高透过石英晶体的生长和光学性能表征

张绍锋,曹艳翠,张 璇,李 丹,胡 潇,,刘巨澜,,姜秀丽

(1.中材人工晶体研究院有限公司,北京 100018;2.北京中材人工晶体研究院有限公司,北京 100018)

0 引 言

集成电路产业的发展与光刻机的革新息息相关。照明系统是光刻机的重要组成部分,其主要功能是对激光光束进行扩束、整形和匀光[1]。数值孔径(numerical aperture, NA)在光学系统里具有重要意义,当投影物镜NA>0.8时,光束的偏振特性会严重影响成像质量。光刻照明系统中使用偏振光进行照明时,元器件材料的各种双折射效应、镀膜的偏振特性等因素都会影响光的偏振态。为了使成像光束具有比较高的偏振度,有必要对照明系统的各个方面进行偏振控制[2],通过对光束偏振态的控制,配合离轴照明,能够进一步提高系统分辨率和成像质量[3]。深紫外(deep ultraviolet, DUV)波段可用的透射材料较少,能够应用于193 nm的透射材料主要有氟化锂(LiF)、氟化钙(CaF2)、熔融石英(fused silica)和石英晶体(quartz),其中LiF热膨胀系数高且易潮解,CaF2加工难度大[4],熔融石英不具有双折射。石英晶体x晶向具有本征双折射特点,而基于石英晶体本征双折射原理制作的石英波片可实现对光束偏振态的控制。深紫外光刻照明系统要求石英波片具有较大口径、高透过率、高均匀性等特点。然而受传统石英晶体生长方式和固有形状限制,很难获得大口径石英波片(>φ50 mm,x-cut)。同时缺陷的遗传特性严重限制了透过率和均匀性的提高,成为光刻照明系统开发的难题。因此,大口径、高均匀性深紫外高透过率石英晶体成为193 nm光刻机照明系统的关键材料。

人造石英晶体过程是利用水热法,即模拟天然石英成矿机理,在高压釜内碱性溶液中溶解-再结晶的过程。石英晶体生长过程中,杂质的引入导致电荷不平衡,电子缺陷富集,当受到离子辐射时,缺陷电子心补偿跃迁,形成色心[5],研究高透过率石英晶体,必须将杂质浓度降到极低。钟乐乐[6]对超高纯石英纯化机理开展了研究,并将石英晶体中的结构型杂质分为两类:替代杂质和电荷补偿杂质。Müller等[7]和Götze等[8]分别报道了石英晶格杂质系统性分离研究。林敏等[9]系统地讨论了高纯石英晶格杂质的活化与分离机制,概述了氯化焙烧提纯、真空焙烧-酸浸提纯和相变热活化机制在石英提纯中的应用。尚继武等[10]利用电清洗技术提高石英晶体的抗辐照性能,进一步降低了杂质含量,但材料损耗大,难以实现大口径石英晶体的制备。王强涛[11]的研究表征了晶体原料和籽晶对石英晶体均匀性的影响,但未提出具体改善措施。前期研究[12]发现,石英晶体经过辐射,补偿阳离子M+被释放,平衡晶格结构中的电子转移形成以[AlO4]5-四面体存在的色心,使晶体着色。同时,受传统石英晶体生长工艺和晶体自范性限制,大口径石英波片一直是石英晶体研究的难题。美国SAWYER公司可以提供最大口径φ150 mm的x-cut晶片,但未见用于深紫外光学的相关报道。本文阐述了193 nm波长石英晶体的制备方法,系统表征了石英晶体材料的内透过率、光学均匀性、双折射率等性能,并系统讨论了原料配比、升温过程等因素对材料成分、内透过率和均匀性的影响。

1 实 验

1.1 实验原料和制备方法

晶体生长使用的原料为人工合成α-SiO2(纯度99.998%,东海县曲阳乡彬晶矿产品经营部),NaOH、KOH、Na2CO3、LiOH、NaNO2和HN4F(纯度均为99.99%,北京北化赛亿达化工有限公司)。

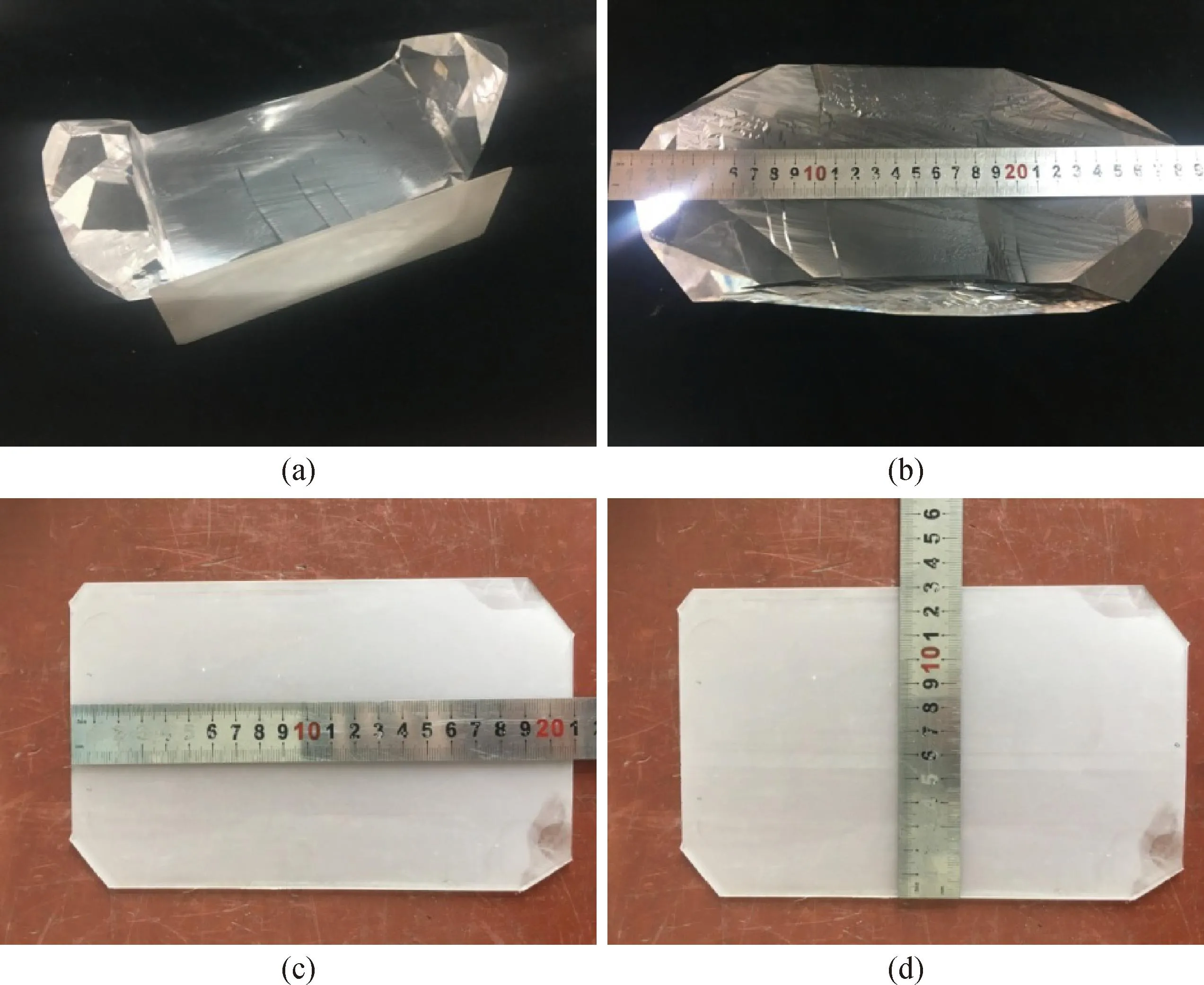

晶体生长使用的籽晶用改进的框式籽晶培育技术培育,即在晶体+x区域开U型槽,人工合成石英晶体填充后,将填充部位取出制成常规z-cut籽晶(实现垂直淘汰x生长方向延伸腐蚀隧道),培育成较大尺寸石英晶体后,定向切割制成x-cut籽晶(再次垂直淘汰z生长方向延伸腐蚀隧道),获得低腐蚀隧道石英籽晶(见图1)。

将α-SiO2称重放入内径φ250 mm高压釜溶解区料筐中,籽晶水平固定在籽晶架上放入高压釜上部,中间节流挡板开孔率为6.49%。用去离子水溶解NaOH、KOH、LiOH、NaNO2,摩尔浓度为0.80、0.40、0.05、0.05 mol/L,然后加入到高压釜内,溶剂充满度为82%,密封。设置升温拐点240 ℃,恒温温度340、370、375 ℃,恒温压力135 MPa。恒温生长165 d,最后自然降温至室温,取出石英晶体。

石英晶体内部质量经检验达到包裹体Ia级[13-14],定向切割制成x-cut晶片测试使用。

图1 框式籽晶培育的石英晶体及x晶向籽晶。(a)半填充框式晶体和z晶向籽晶;(b)z晶向籽晶生长的石英晶体; (c)、(d)x晶向籽晶Fig.1 Photographs of quartz crystal and x-cut seed produced by U-shape seed. (a) Semi-filled U-shape crystal and z-cut seed; (b) quartz crystals grown from z-cut seed; (c), (d) x-cut quartz seed

1.2 性能测试与表征

腐蚀遂道密度使用北京电子光学设备厂XTB-1型光学显微镜观察。样品为AT-cut(y-35°),尺寸为10 mm×20 mm×10 mm,抛光后表面疵病S/D=10/5,70 ℃的35%HN4F溶液中腐蚀4 h。

微量元素含量使用美国安捷伦公司Agilent 5110型电感耦合等离子体发射光谱仪(ICP-OES)进行测试。

透过率使用Permkin Elmer Lambda 950型紫外分光光度计进行测试。测试的波长为193.368 nm。任选同一晶体4个不同位置制作测试样品(φ25 mm)。每个位置制作双抛和单抛两种样品,其中双抛样品用来测量外透过率,单抛样品用来测量表面反射率。样品厚度t为5 mm,表面粗糙度RMS不大于1 nm,平行度不大于30″,表面疵病S/D为40/20。

双折射率差使用J. A. woollam M-2000椭偏仪进行测试。样品直径D为20 mm,厚度t为0.2 mm,表面粗糙度RMS不大于0.8 nm,平行度不大于5″,表面疵病S/D为40/20,透射波前畸变不大于λ/5@633 nm。

双折射率差不均匀性和光学均匀性使用Zygo干涉仪进行测试。样品厚度t为10~20 mm,表面粗糙度RMS不大于1 nm,平行度不大于5″,表面疵病S/D为40/20,透射波前畸变不大于λ/2@633 nm。

2 结果与讨论

2.1 腐蚀隧道密度

腐蚀隧道是一种线位错,在石英晶体生长过程中,腐蚀隧道沿着生长方向产生,并且具有遗传特征。

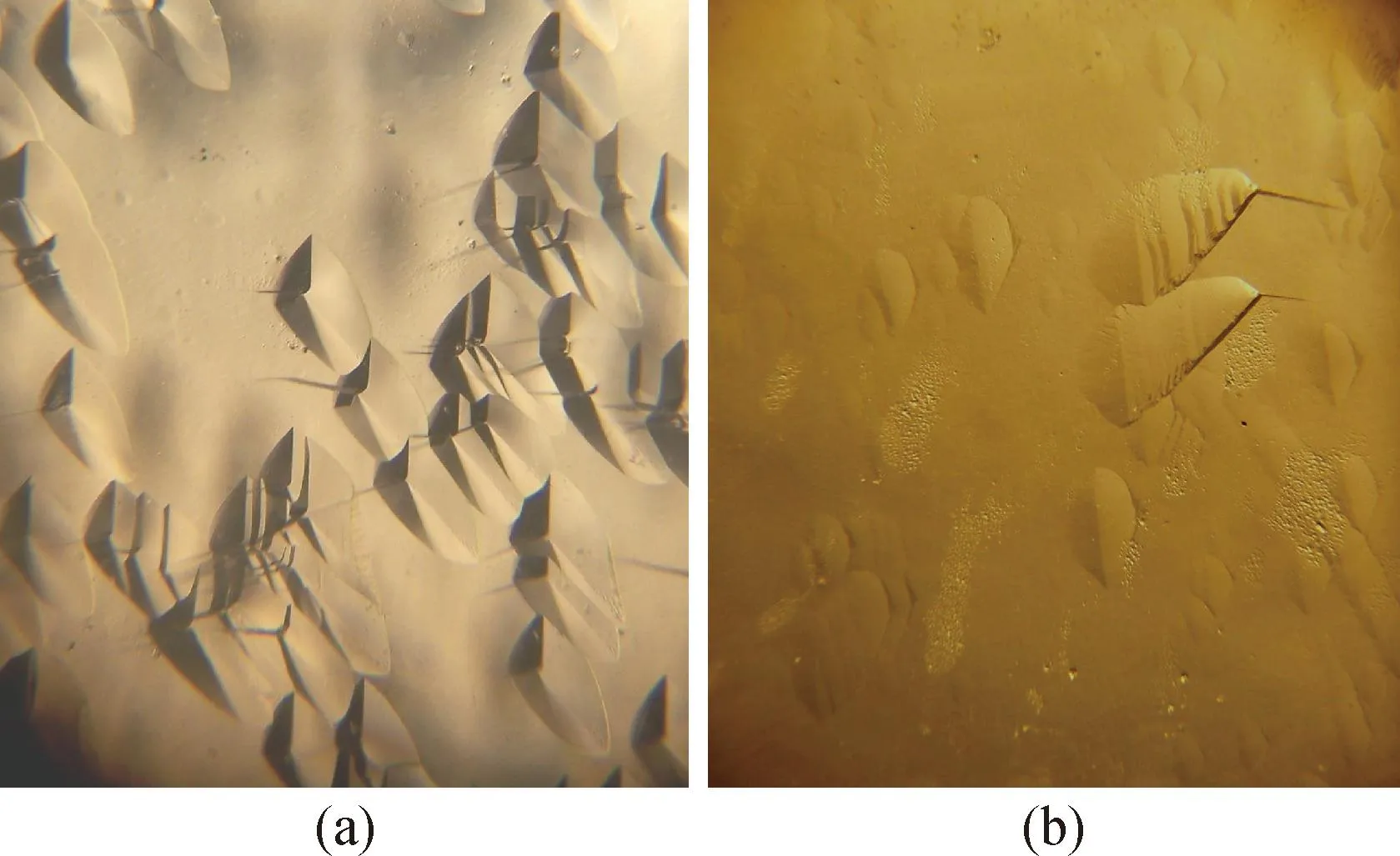

本文实验通过框式籽晶培育技术垂直淘汰可遗传缺陷,光学显微镜下可以看到,改善后的籽晶中腐蚀隧道密度明显少于普通籽晶,证明该方式有效改善了籽晶质量(见图2)。

2.2 微量元素含量

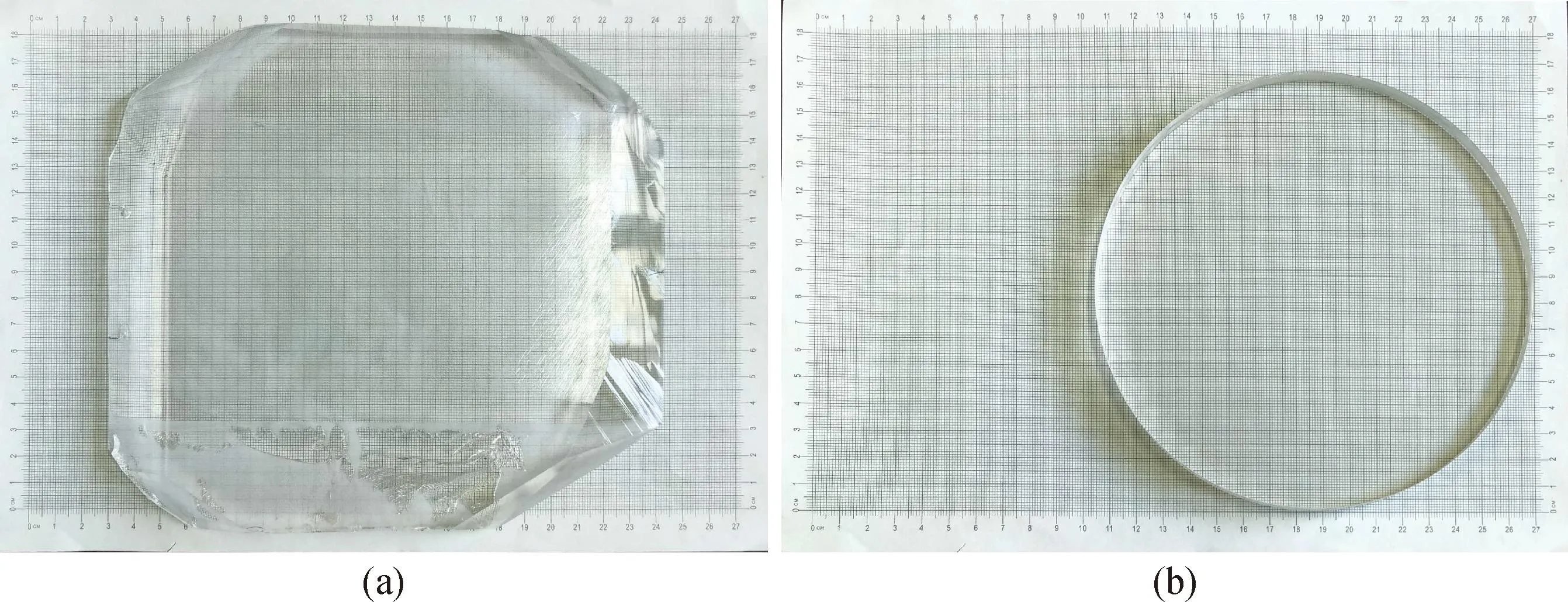

生长得到的石英晶体与加工后的波片坯料样品如图3所示。晶体为+x板,尺寸为210 mm×180 mm×18 mm;切割并抛光后的样品通光面晶向为x,尺寸为φ160 mm×12.9 mm。从图3中可以看出,生长出的晶体透明、无色且无包裹体。通过对12种常见微量元素含量测试结果进行分析,可看出微量元素含量低于参考样本(同类机器进口备片)。

图2 籽晶表面腐蚀图。(a)普通籽晶;(b)改善后的籽晶Fig.2 Corrosion photographs of quartz seed surface. (a) General seed; (b) improved seed

图3 深紫外石英晶体(a)和波片坯料(b)照片Fig.3 Photographs of DUV quartz crystal (a) and waveplate blank (b)

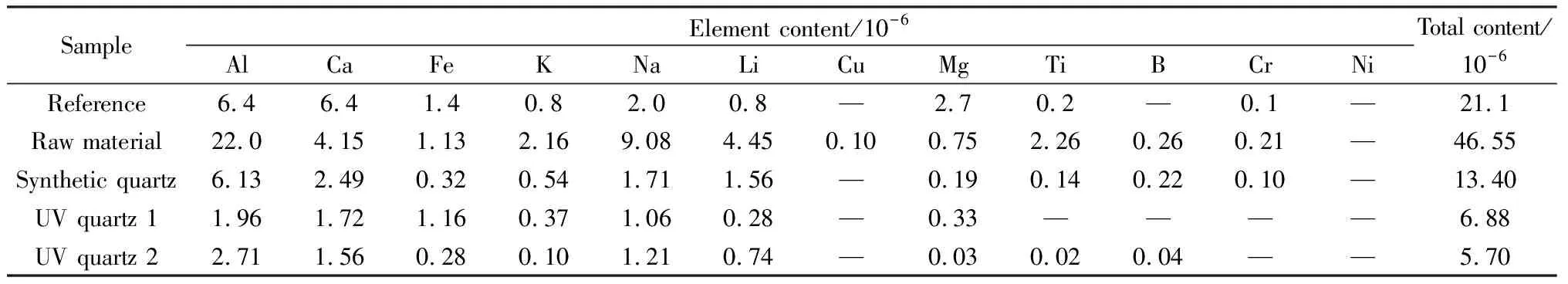

表1中列举了不同类型石英晶体的微量元素含量测试结果,其中紫外石英晶体(UV quartz)以合成石英晶体(synthetic quartz)为原料开展实验。实验1矿化剂种类为NaOH、KOH、LiOH、NaNO2,对应摩尔浓度为0.80、0.40、0.05、0.05 mol/L;实验2矿化剂种类为NaOH、Na2CO3、LiOH、NaNO2,对应摩尔浓度为0.80、0.20、0.02、0.05 mol/L。可以看出,少量添加LiOH可进一步降低Al含量,K、Na、Li都可以作为填隙离子存在。

表1 微量元素含量Table 1 Trace elements content

2.3 内透过率

使用紫外分光光度计分别对精抛光后的石英波片坯料(φ160 mm×7.2 mm)进行了透过率测试,选取坯料内任意4个位置(中心四周30 mm处),并根据式(1)[15]计算石英晶体的内透过率。

(1)

式中:Ti为内透过率,R为单面剩余反射,T为外透过率,t为样品厚度。

计算得到的石英晶体内透过率如图4所示。由测试和计算结果可知,193 nm波长激光在石英波片的内透过率为99.80%/mm。

2.4 双折射率差和均匀性

使用椭偏仪对石英波片样品(厚度t≈200 μm)进行了色散测试,测试波长范围为191~650 nm,设定650 nm处测试样品的双折射率与理论值相同,推算出样品厚度为192.66 μm,进而推算出193 nm处测试样品的双折射率差Δn=0.013 3,样品色散曲线与理论曲线对比如图5所示。

图5 色散测试值与理论值对比曲线Fig.5 Comparison curve between dispersion test values and theoretical values

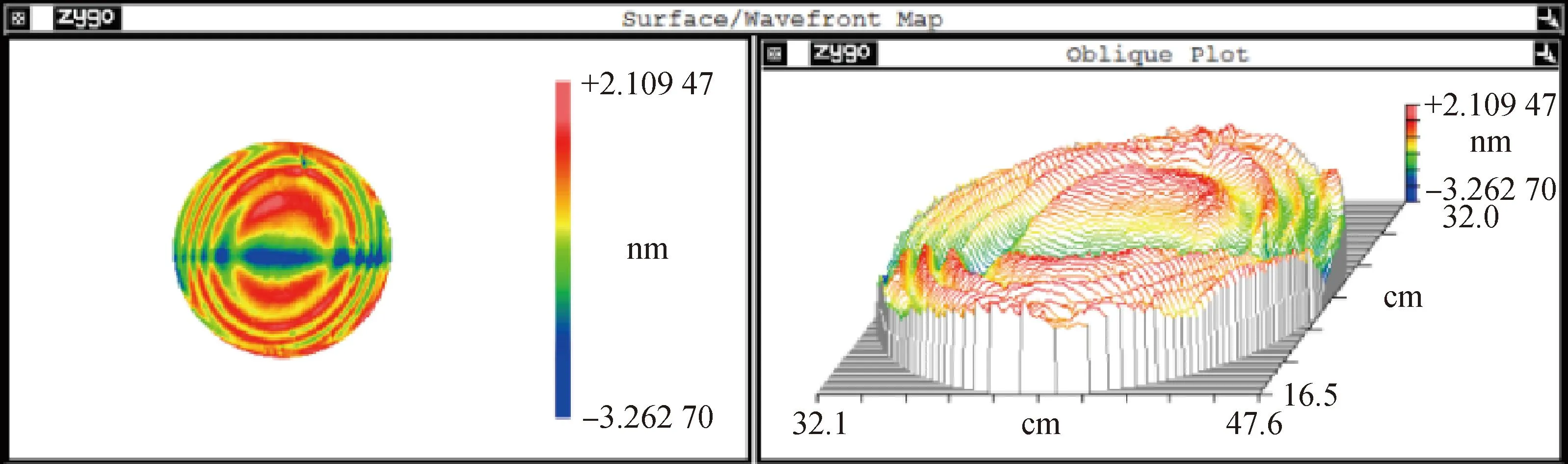

基于正交偏振干涉测量法(orthogonal polarization interferometry, OPI),对样品(φ160 mm×7.2 mm,通光孔径φ155 mm)双折射率差均匀性进行了测试,如图6所示。通过式(2)计算得到,样品在193 nm波长的双折射率不均匀性为0.029 7%。

(2)

式中:p和Δn分别为633 nm波长下双折射率均匀性和双折射率差。

图6 双折射均匀性测试图Fig.6 Test diagram of birefringence homogeneity uniformity

2.5 光学均匀性

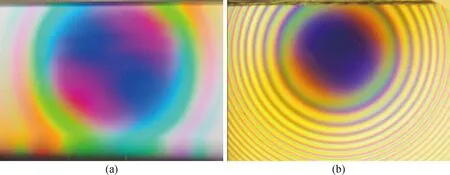

在石英晶体厚度方向生长的同时,其截面尺寸按照一定比例增加,对应通光口径增加。本文主生长方向x晶向生长,z晶向也同时外延(从图3(a)可直观看出外延界面),由于外延区域腐蚀隧道延伸方向与籽晶平行外延方向不一致,导致两区存在光学不均匀(见图7(a))。这种差异主要由生长初期籽晶表面、边缘加工质量导致的晶格失配,以及晶体各向异性造成的外延不均匀,多次生长过程中外延不均匀逐渐淡化。

图7 外延界面不均匀性偏振图。(a)优化前;(b)优化后Fig.7 Photographs of epitaxial interface non-uniformity. (a) Before optimization; (b) after optimization

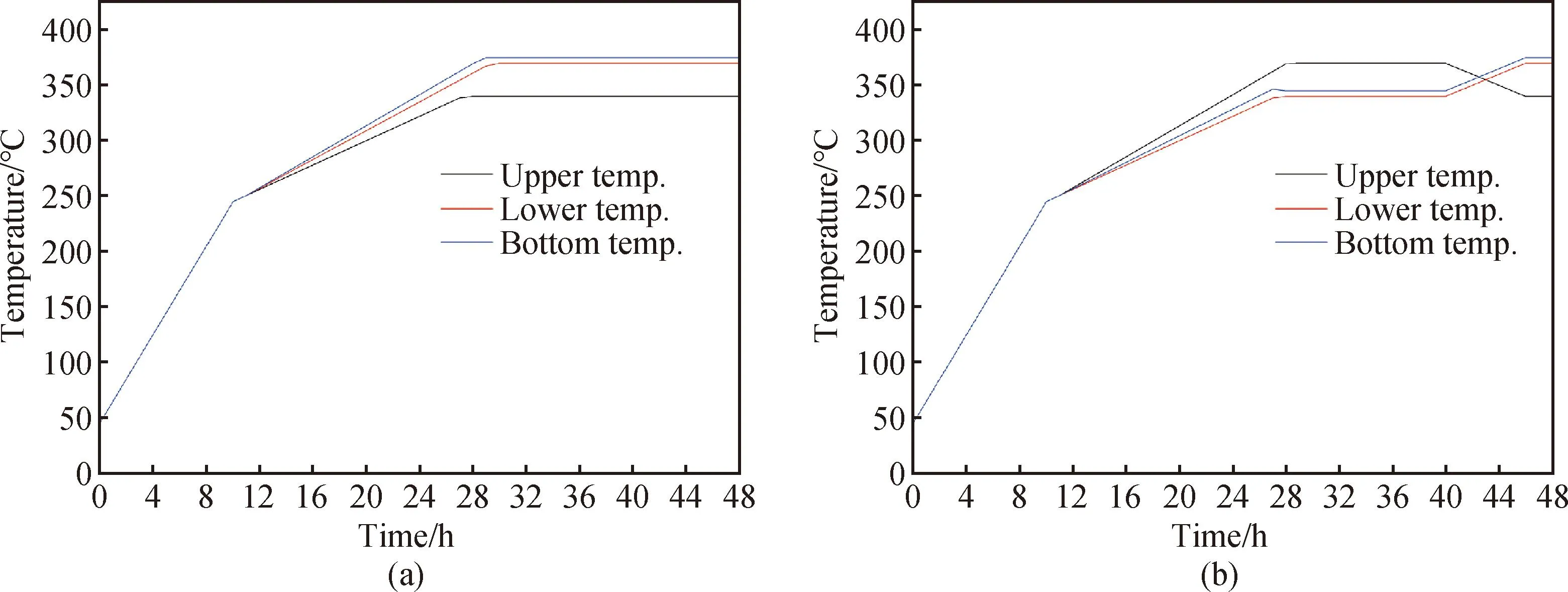

为最大程度降低界面不均匀,在实验过程中优化升温曲线,生长初期溶解籽晶表面和边缘,去除表面杂质、释放应力,优化前后升温曲线如图8所示。优化后,外延界面的光学不均匀肉眼不可见(见图7(b))。

图8 升温曲线。(a)优化前;(b)优化后Fig.8 Temperature-rising curves. (a) Before optimization; (b) after optimization

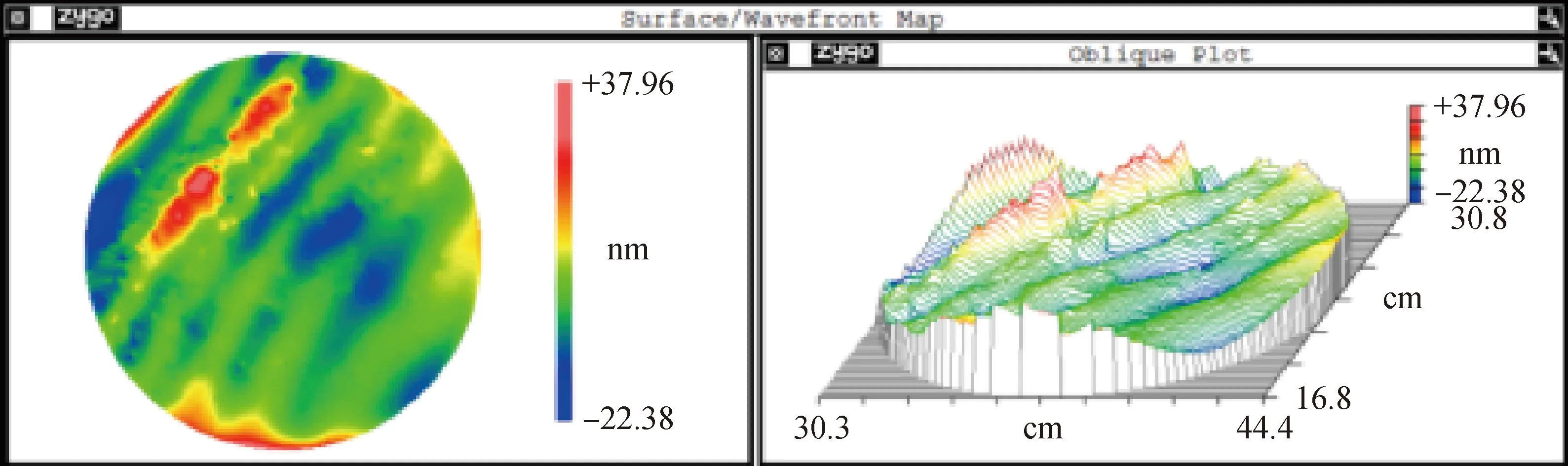

样品(φ150 mm×15.56 mm,通光孔径φ140 mm)的光学均匀性测试结果如图9所示,测量并计算得到PV值为3.9×10-6。由于测试样品较厚,干涉图中仍可观察到清晰的外延界面。

图9 光学均匀性测试图Fig.9 Test diagram of optical homogeneity

3 结 论

本文使用平行定向生长水热工艺,生长了高质量+x晶向大尺寸石英晶体,并对其微量元素含量和光学性能进行了表征。相比现有的石英晶体材料,深紫外高透过石英晶体微量元素总含量控制在7×10-6以内,内透过率达到99.80%/mm,双折射率均匀性优于0.029 7%,φ140 mm通光口径内光学均匀性PV值达到3.9×10-6。在后续工作中,将进一步增大通光口径、优化光学均匀性、提高批量一致性,研究大口径石英偏振元件在光刻照明系统中的稳定性和老化性能。