燃煤电厂脱硫浆液密度计的应用及常见问题分析

袁晓东

(中国大唐集团科学技术研究总院有限公司华东电力试验研究院,安徽 合肥 230000)

0 引言

在石灰石-石膏湿法烟气脱硫技术中,浆液密度是判断脱硫系统启停的重要指标。浆液密度的大小直接影响脱硫系统的运行状况,进而影响脱硫效率、石膏脱水效果和污染物排放浓度,严重时甚至影响机组的安全稳定运行,因此需准确测量浆液密度。

一般而言,浆液密度偏高会造成浆液循环泵、石膏排出泵、吸收塔搅拌器电流增加,进而造成设备工作负荷增大,电耗增加[1];也会加剧脱硫系统设备磨损,造成设备出力下降,严重时导致管道泄漏,设备损坏;还会导致浆液滞留在塔内构件表面结垢,引起管路、滤网等构件堵塞,影响系统正常运行[2]。浆液密度过低,会造成脱硫效率过低、石膏品质差、脱水困难等现象[3]。此外,吸收塔液位的测量一般是结合浆液密度和吸收塔底部压力进行计算得到[4]。可见,吸收塔液位的测量依赖于浆液密度的测量结果,浆液密度测量结果不准确可能会造成浆液溢流,严重时甚至影响机组的安全运行。

因此吸收塔浆液密度的准确测量对于脱硫系统的稳定运行具有至关重要的作用。

1 密度计分类

石灰石-石膏湿法脱硫工艺已经发展的十分成熟,浆液密度的测量也可以通过多种方法来实现。按照测量原理的不同可以分为:差压式密度计[5]、音叉式密度计[6]、超声波密度计[7-8]、核密度计[9]、质量流量计[10]等。各种密度计原理、优缺点见表1。

表1 脱硫系统浆液密度计

2 密度计应用情况

目前各厂所使用的密度计均能够很好地实现对吸收塔浆液密度的检测,并具有良好的代表性,同时也能与实验室检测值实现较好的契合,能够很好地体现脱硫浆液的密度。对指导运行人员进行合理调整具有积极作用。

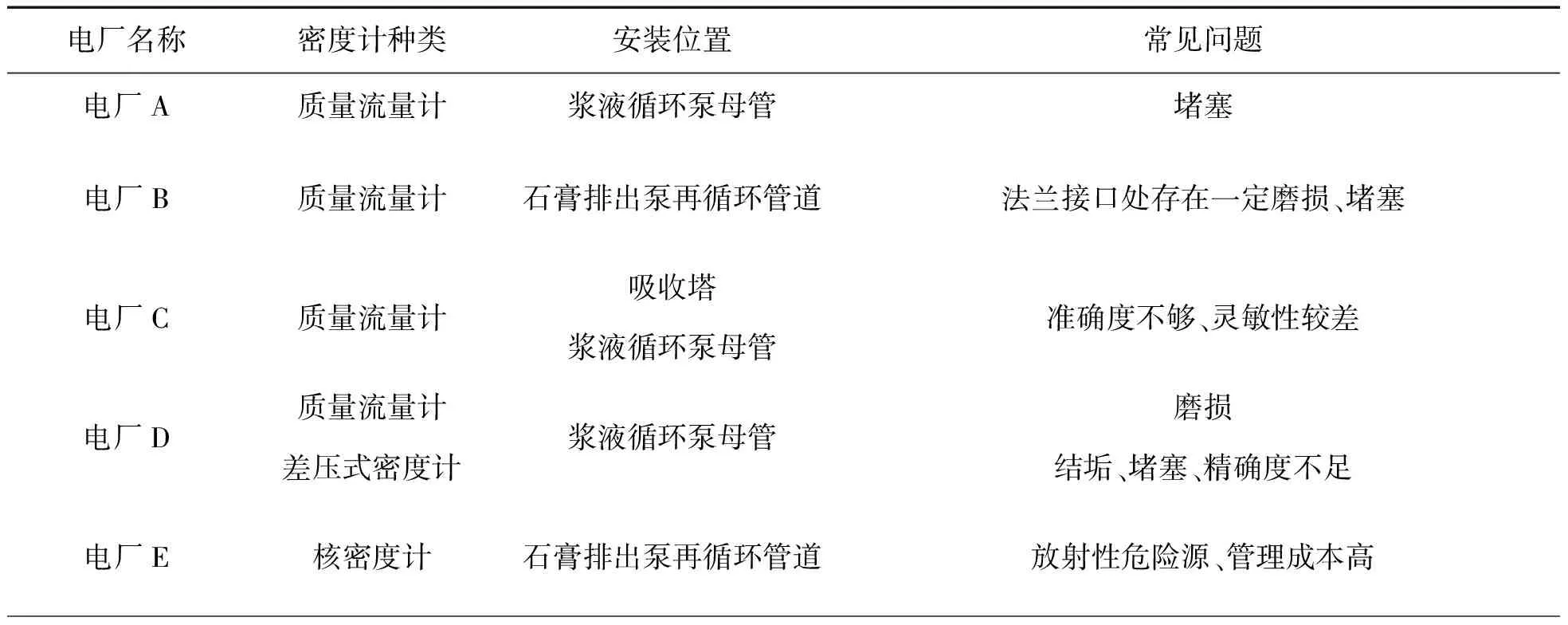

表2是部分燃煤电厂脱硫浆液密度计的使用情况统计。表中列出了13个燃煤电厂脱硫浆液密度计的选型、安装位置和常见问题。

表2 部分燃煤电厂脱硫密度计情况汇总表

2.1 设备选型

调研电厂脱硫塔使用的密度计以数量排序,分别为质量流量计、差压式密度计、核密度计和音叉密度计。从电厂的设备选型可以看出,质量流量计和差压式密度计具有更好的适用性。主要原因在于质量流量计和差压式密度计能够很好地实现对浆液密度的测量,运行和维护成本相对适中,应用案例多,在设备选型过程中更倾向于使用;对于核密度计而言,由于核心部件为放射源,人员和设备管理成本大幅增加,因此应用较少;音叉密度计由于应用案例少,运维人员缺少相关经验,设备选型时也会避免选用。

2.2 安装位置

脱硫浆液密度计常见的安装位置集中在浆液循环泵母管、石膏排出泵再循环管道、吸收塔等位置。

将密度计安装在浆液循环泵母管上能够良好实现浆液密度的测量,这种布置方式可以使石膏排出泵间断运行而不影响密度测量,还可以通过调整管道中的浆液流量控制管内浆液流速降低密度计管路的磨损。该种测量方式安装方便、无需增加动力设备、投资和运行维护费用较低;其不足是减少了循环浆液量,但流量很小,对脱硫效率几乎无影响。

将密度计安装在石膏排出泵再循环管道上,石膏排出泵连续运行,不满足脱水条件时,石膏浆液返回吸收塔。该种布置方式测量数据准确、稳定且管道不易堵塞。测量的浆液即为流经石膏排出泵的浆液,能够有效地监测待脱水浆液密度,为脱水系统的启停提供最直观、有效地数据支撑。但是这种安装方式下,石膏排出泵须连续运行,增加了一定的运行费用,且石膏排出期间无法准确测量浆液密度。

将密度计安装在脱硫塔,布置更为简单、维护更加方便。但是这种布置方式的测量结果容易受到搅拌器的干扰,安装时需避开搅拌器等设备。此外,氧化空气等气体在脱硫塔内形成的气泡会对测量结果造成一定的干扰,影响测量结果的准确性。

2.3 存在问题

目前各厂脱硫塔浆液密度计均能稳定运行,为脱硫系统控制提供数据支撑。但仍存在一定的问题,如密度计堵塞、磨损及测量结果跳变、漂移、不准确等。

2.3.1 堵塞

除核密度计和超声波密度计无需与浆液直接接触,几乎不存在堵塞的情况外,其他密度计或多或少均存在堵塞的情况。造成堵塞的原因有:

(1)安装方式不合理。质量流量计采用水平安装的方式,这种安装方式易造成浆液中的悬浮物在管路中沉积,进而导致堵塞。对于部分型号的质量流量计,设定流速较低,其堵塞可能性更高。

(2)冲洗不及时。由于浆液中含有大量的硫酸钙、碳酸钙等固体物质,密度较大,较易沉积,因此需定期对密度计进行冲洗,避免堵塞。但在实际运行中,由于部分电厂未投自动冲洗,冲洗不及时,导致密度计堵塞。

(3)冲洗水压力不足。浆液中的固体物质沉积以后具有一定的粘附力,冲洗水具有一定的压力才可以将沉积物冲洗干净。当冲洗水压力不足时,会造成冲洗效果不好,引起密度计堵塞。

(4)浆液流速低。浆液流速过低,浆液对固体物质的挟带能力降低,更易在测量管路中沉积,造成密度计堵塞。

密度计堵塞会严重影响密度计的测量结果,甚至影响密度计的使用寿命。发电企业在条件允许的情况下应对安装不合理的密度计进行整改,未投运密度计的自动冲洗功能应进行技术改造。

2.3.2 磨损

对于质量流量计和音叉密度计,需要将密度计长期置于具有一定流速的浆液中。而浆液中又含有碳酸钙、硫酸钙等磨蚀性较强的物质,密度计的磨损不可避免。

根据区域内发电企业的使用情况,质量流量计和音叉密度计均存在不同程度的磨损。质量流量计安装较多,磨损情况具有一定的差异。磨损严重的设备3~4年需进行更换,磨损轻微的设备7~8年需进行更换,大部分质量流量计能够运行5~6年。

密度计的磨损情况与浆液中磨蚀性物质含量、浆液流速、密度计品牌、密度计材质、密度计管径等均具有一定关系。发电企业应严格控制石灰石品质和浆液品质,同时选用合适品牌和型号的密度计。

2.3.3 测量结果跳变

电厂I存在密度计测量结果频繁跳变的现象,影响运行人员对浆液密度的判断,进而影响脱硫系统的运行控制。

经了解,该厂密度计为质量流量计,为竖直安装(下降管)方式。推测产生数值跳变的原因是在测量时,浆液无法充满测量管路,气体沿管路进入到密度计中,导致密度计中出现气泡,最终影响测量结果,产生跳变。

发电企业对密度计的安装方式进行合理整改,保证浆液能够充满密度计流过,防止气体进入密度计,影响测量结果。

2.3.4 测量结果不准确

电厂H的密度计存在测量结果与实验室检测结果偏差大、测量不准确的现象,影响脱硫系统安全稳定运行。

主要原因在于该厂将差压密度计安装在吸收塔壁上,由于塔内搅拌器运行过程中产生的脉动流传导到差压变送器,产生扰动,且差压变送器与各个搅拌器的距离不同,导致搅拌器产生的扰动不可抵消,造成测量结果偏差大[11]。

发电企业在条件允许的情况下,对安装在吸收塔壁的密度计进行改造,可通过数值模拟合理调整塔壁上的安装位置或更换至其他位置测量浆液密度。

3 改造方案

3.1 差压密度计移位

通过在吸收塔壁新建溢流管,并在塔外新建检测罐。检测罐上下安装差压变送器,利用重力差将浆液引流至检测罐中。差压变送器对检测罐中的浆液进行检测,测得浆液密度,浆液经过检测罐后排入地坑。该方法既避免了搅拌器产生的层流对压力变送器的干扰,同时保留了差压式密度计的优点,改造难度低,运行维护成本低,目前已在部分电厂改造成功,应用效果良好。

3.2 低放射性核密度计

采用低放射性的22Na替代原有高放射性的137Cs和60Co作为放射源,改造难度低、易于操作。由于放射源活度低,无需相关部门审批,安全检查的规格和次数减少,管理成本大大降低。同时,该密度计保留了核密度计无接触、无磨损、测量准确的优点。目前,22Na核密度计在化工、矿产等行业已有应用,在电力脱硫领域的应用较少。

4 总结

在线密度计是脱硫系统运行控制的重要设备之一,其测量结果的准确性直接影响浆液脱水系统的启停和脱硫系统的安全运行。在脱硫系统运行控制以及未来智慧电厂建设和数字大唐建设方面,在线密度计都会体现出重要的作用。目前脱硫密度计在运行管理方面仍存在一定的欠缺,因此发电企业应加强设备管理、完善设备技术规范、降低设备故障。