基于STEP的回转叶片体的曲面路径规划算法研究

王亚芳,叶 飞,胡 哲

(延安大学西安创新学院,陕西 西安 710100)

0 引言

回转叶片(Rotating Blade)是一种可绕自身轴线回转的叶片,多被装配到诸如燃气涡轮、蒸汽涡轮、喷气发动机以及相类似物的涡轮部件,或燃气涡轮和喷气发动机的空气压缩机的回转机械上,并以整体方式与主轴一起旋转[1]。这类零件表面形状复杂,已经不能通过传统的参数曲面进行表示了,取而代之的是复杂的自由曲面。自由曲面具有外观精美、自由度高、动力学性能优良等优点,在汽车、航空、造船、能源等领域得到了广泛的应用。经过将近几十年的发展,自由曲面的造型技术已经比较成熟,而传统三轴数控机床对复杂自由曲面的加工却表现出了诸多弊病,迫切需要发展新的理论和方法。五轴联动数控加工技术应运而生,成为解决这类复杂曲面加工问题的重要手段。近年来,随着五轴加工技术的发展,对数控软件路径生成功能提出了更高的要求,尤其是对自由曲面加工的刀具路径规划方面[2]。路径的规划需要先完成对曲面信息的提取与处理,再制定合理的加工策略来生成符合加工要求的刀具路径信息。本文针对基于STEP文件格式的回转叶片模型,利用Ultimate Eyeshot库分析、提取特征信息,并对单叶片或多叶片加工曲面进行zigzag路径规划。

1 STEP标准

STEP(Standard for the Exchange of Product Model Data)是一个关于产品数据计算机可理解的表示和交换的国际标准。这里的产品数据包括几何、拓扑、公差、关系、属性和特征等整个产品生命周期中所包含的全部产品信息[3]。现有应用比较广泛的三维CAD软件,如UG、Solid works、Pro/E等采用基于STEP标准的方法,通过对STEP中性文件中数据模型的特征信息提取,自动规划零件的制造工艺路径。

本文通过研究、分析回转体类叶片的形状特征及工艺特点,按照STEP规范进行合理的抽象、分类,为后期曲面路径规划及数控加工提供有力的支撑。

2 Ultimate Eyeshot

Ultimate Eyeshot是基于.NET Framework的CAD控件。它包括4个不同的Visual Studio工具箱项目:用于2D和3D几何创建的“设计”、用于自动2D正交视图生成的“绘图”、用于使用线性静态分析进行几何验证的“模拟”和用于CNC的“制造”刀具路径生成和仿真。除此之外,该产品还可以使用CAD交换文件格式导入和导出几何模型,如IGES、STEP。但该控件的版本需要与Visual Studio版本进行匹配,否则无法正常使用,本文实验使用的版本是Eyeshot 11.0和Visual Studio 2017。

3 回转体目标特征信息提取

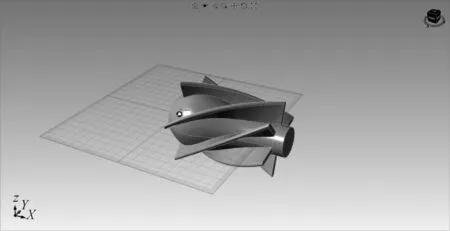

3.1 导入STEP模型

本研究利用Ultimate Eyeshot库ReadSTEP函数导入基于STEP的回转体类叶片模型,检查其合法性并将数据存储。存储的数据模型不是一个整体,而是多个独立的曲面。STEP模型导入如图1所示。

图1 利用Eyeshot导入STEP模型

3.2 设置回转轴

根据导入的STEP模型,需要设置回转轴x/y/z,回转轴选择与回转体曲面的偏置方向垂直的轴。图1中STEP模型的回转轴设置为x轴。

3.3 生成回转基面

一般回转体零件的表面由诸多基本曲面构成,选择其中一个曲面即可,但要确保其沿回转轴方向延伸后生成的回转曲面能够覆盖所有加工区域。依据选取的基本曲面,利用Ultimate Eyeshot库提供的函数直接提取uv控制点。同时,分辨u/v作用方向,此方向决定基本回转基面的延伸方向。原来的uv控制起点和终点分别沿u/v作用方向延伸一定距离,最终整合成一条完整的NURBS曲线。最后,对NURBS曲线进行投影生成最终的回转基面[4]。

3.4 选择加工叶片

根据加工需求可以选择一个或多个叶片。叶片的表面同样是由多个基本曲面构面的。在选取时,务必保证叶片的基本曲面与回转曲面能够构形成闭合的区域,否则在进行曲面路径规划时无法判定有效地加工区域。图2分别列出了错误和正确的选取叶片基本曲面。

图2 加工叶片的选取

4 曲面路径规划

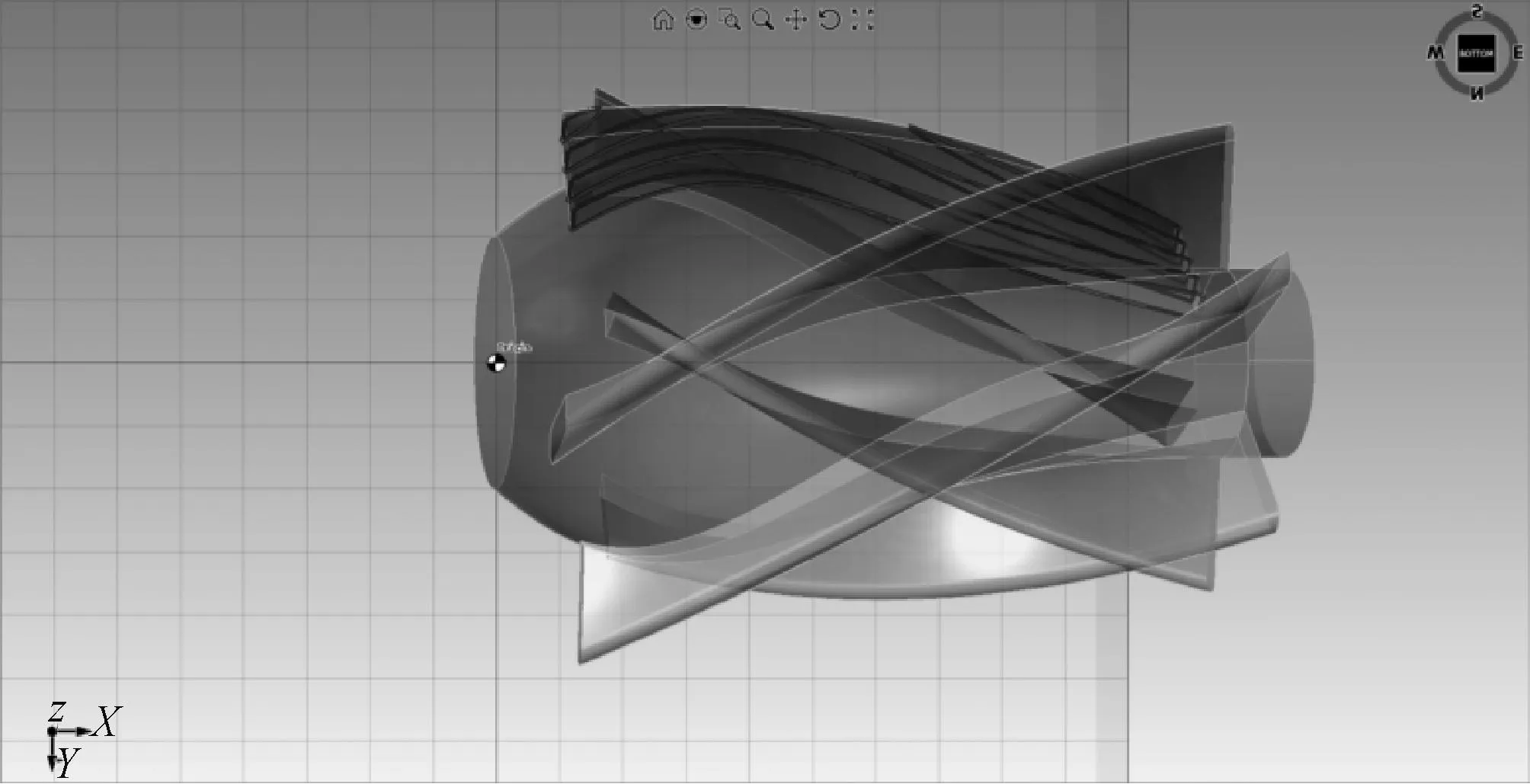

提取回转体目标特征后,需要设置光斑直径、层高、搭接率、法向偏置、填充路径方向角、包围路径起始角及路径填充类型等参数。从上一步生成的回转基面开始,沿叶片加工方向进行偏置,求偏置曲面与叶片的交线,判断交线是否能够形成闭合的加工区域。根据层高参数设置每层叶片会产生一个甚至多个加工区域,直至偏置曲面与叶片无交线或者无法形成闭合的加工区域则结束循环[5]。图3为单叶片多层加工区域,其中层高设置为5 mm,共需要加工5层,第1、2、3、5层只产生一个闭合的加工区域,而第4层产生2个闭合的加工区域。

图3 单叶片多层加工区域

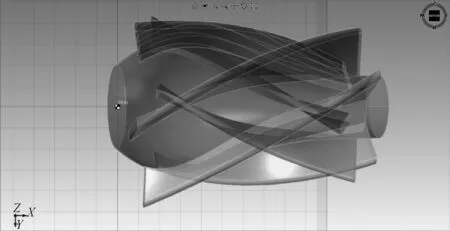

对每层闭合的加工区域进行处理,利用等步长插补获取加工区域轮廓插补点[6-7]。对于加工区域轮廓点的获取,需计算加工区域曲线的边界点,因为加工区域曲线在数据存储时不是一条完整的曲线,而是由多条曲线构成的闭合曲线。因此需要对边界的起点和终点进行特殊处理,最终获得加工区域的uv边界点。在此基础上,采用等步长插补获取每条加工曲线的插补点,如图4所示。

图4 单叶片多层加工区域轮廓点

利用加工区域轮廓曲线,沿着u或v方向进行切片,计算每一截线的u、v范围,并对每一截线进行点离散。在离散过程中采用增加离散点密度的方式改善锯齿等距的形态。为了后续快速判断,减少往复计算,先将所有加工区域内部路径点存储,再依据光斑直径等参数设置对内部的路径点进行侵蚀,去掉不需要的点,最后可得到单向路径规划点。若针对zigzag填充类型需要增加之字路径规划点[8]。

生成CLS文件。CLS文件是由UG生成并可以被多种软件使用的刀具轨迹文件。CLS文件记录了刀具位置和其他相关信息,如刀具路径名称、刀具名称、刀具切削加工时的进给速度、刀具轨迹的显示颜色、GOTO命令以及辅助说明等[9]。其中,GOTO命令的结构如下:

GOTO/x,y,z,i,j,k

其中,x、y、z指的是刀具参考点在加工坐标系中的坐标值;i、j、k指的是刀具在这个刀位点时的刀轴矢量。

5 结语

本文提出利用Ultimate Eyeshot处理基于STEP文件格式的叶片模型,并实现叶轮叶片的增材制造,试验表明,在合适的工艺参数下,增材制造的叶片完整,成形良好。