基于多传感器的工业机器人故障信息采集平台研究

王少愚

(江汉大学 智能制造学院,湖北 武汉 430056)

0 引言

新时期背景下,工业领域的技术革新不仅为我国社会的全面发展提供了便利,也为我国居民生活水平的提升夯实了最为重要的工业基础。在工业机器人智能化水平不断提升、应用范围持续扩大的情况下,频繁的机械运动以及日益复杂的作业环境使工业机器人部件终日受振动、油污、负载、温度等影响,整体工业生产系统故障频发。基于此,想要最大程度发挥工业机器人的生产价值,借助工业生产活动为社会发展提供助力,就一定要全面降低工业机器人的故障概率。利用更智能的技术平台,帮助技术人员充分掌握工业机器人的运行状态,以待及时发现并解决故障隐患[1-3]。

现阶段,比较主流的工业机器人运维模式有3种,即事后维护、周期性维护和预防性维护,其中预防性维护的效果最佳、效益最高。因此,本文以预防性维护为切入点,构建适用于大部分工业生产环境的工业机器人故障信息采集平台,期望能够通过全天候检测工业生产系统的模式,掌握工业机器人在不同阶段的实际运行情况,并结合实际生产环境与作业需求对未来一段时间内工业机器人发生故障的概率进行预测,进而及时做好相应的检修准备工作,尽力减少非计划性的工业机器人停机时间,避免造成更高的经济损失。

1 故障信息采集平台需求分析

工业机器人的伺服电机会在其正常运行的状态下,以相对稳定的状态带动各个机械部件运动,这一过程中机械部件相互碰撞、摩擦所产生的振动信号、摩擦温度也是趋于平稳的。基于此可知,在机械部件振动幅度变高、速度变快或机械部件区域温度等异常的情况下,即使整体工业生产系统还可以保持相对稳定的生产状态,但如果不能针对异常情况进行故障分析与处理,便可能导致小隐患逐渐发展为大的故障问题[4]。因此要建立起能够全天候检测工业机器人各个部件运行状态的平台,以便于及时发现故障并实时向技术人员传输机器人运行状态数据,提示其在有需要的情况下及时开展检测与维护、修复工作[5]。

综上,针对工业机器人的作业特点,要求适配于工业机器人生产需求的故障信息采集与分析平台具备如下几方面特征:

(1)精准采集数据。针对工业机器人的故障表征,配置诸如温度感应、振动感应、转速感应等多种传感器,且各传感器要与平台中心处理节点保持顺畅通信,以此确保技术人员能够充分掌握工业机器人运行状态。

(2)实时数据分析。顺应工业机器人的实际作业流程,即时采集各构件的信息并进行精准分析。

(3)精准预测故障。相关平台不仅要精准采集工业机器人运行过程中的各种故障隐患,还要具备相应的数据资源库与历史信息副本,以便在长期总结故障特点与规律的前提下,帮助技术人员更好地预测后期可能出现的机械故障。

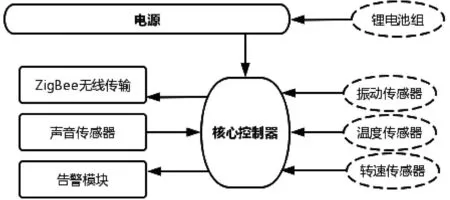

2 故障信息采集平台硬件设计

随着工业领域的发展,各工业企业中的生产线路也在不断升级,因而故障采集与检测系统也需要顺应工业机器人的升级节奏而有所创新。为满足故障信息采集平台后期的升级需求,在进行硬件设计之前,需要基于该平台后期的升级需求而预留一定的升级拓展空间[6]。本研究利用模块化的设计模式,直接使用具有良好接口资源的成熟处理器(型号为STM32F407)作为信息采集平台的控制核心,进而根据工业机器人各构件的故障表征特点,分别串联温度传感器、转速传感器以及振动传感器,辅以ZigBee无线传输技术模块达成各个节点之间的即时通信。故障信息采集平台硬件结构,如图1所示。

图1 故障信息采集平台硬件结构

为避免故障信息采集平台影响到工业机器人的稳定运行,本设计将各采集节点硬件模块的重量与体积控制到最小的程度。同时,配合控制器系统选择能精准衔接系统I/O接口并顺畅通信的各类传感器。在平台投入使用后,利用平台内部程序采集工业机器人的运行数据,利用ZigBee无线传输模块将数据以及采集时间、体积等相关信息打包上传于工业机器人监控与数据处理中心。为保障整体平台运行的稳定性,避免平台供电系统对工业机器人运行效果造成影响,本设计不仅选用更安全的锂电池进行供电,还采用多监控模块轮番采集信息模式,保障每一套采集模块在非作业时间时能够降低供能进入睡眠模式,以增加节点的续航能力。除此之外,平台硬件结构还包含声音传感器以及告警模块,保障在采集并分析出工业机器人异常运行状态的情况下能够及时向工作人员发布告警信息,引导工作人员及时停机维护。

3 故障信息采集平台软件设计

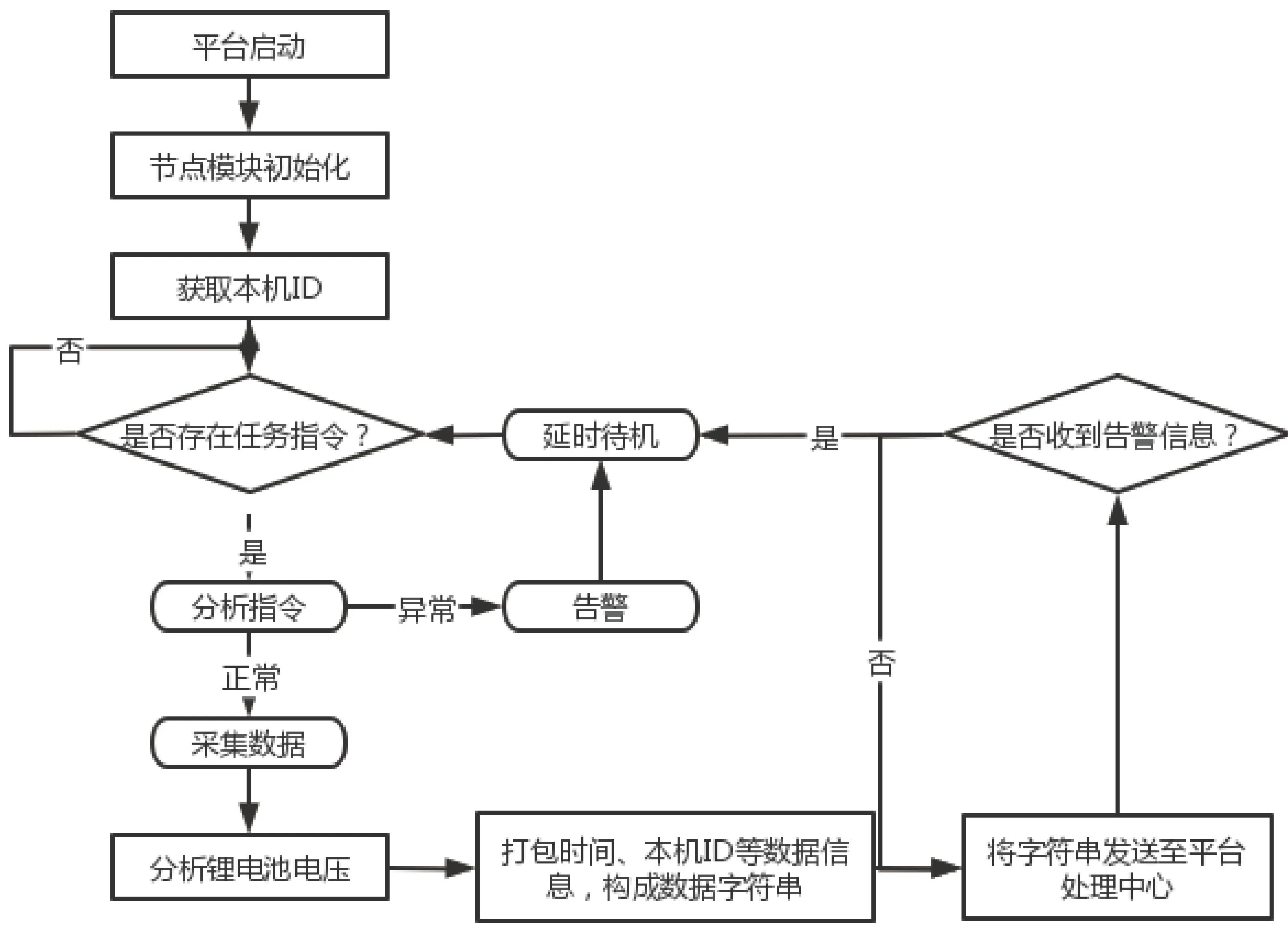

3.1 工业机器人故障信息节点软件设计

采集节点软件运行流程如图2所示。接通电源后,采集节点会先清除各个传感器和无线传输模块中残存的数据,再读取预先输入到该节点之中的平台ID信息,等待平台根据工业机器人的运行状态与检测需求发布任务信息。节点在接收到平台的任务信息后需要分析并执行指令。如假设平台发布的是数据采集信息,该节点会控制各个传感器收集信息,同时读取锂电池的电压值,将电池电量、传感器采集信息等数据打包发送至平台数据处理中心。信息发送后,分时段检测平台是否接收到信息,最后等待平台反馈。在平台反馈告警信息的情况下,需要根据具体的故障类型播放与之对应的预设告警语音,通知现场作业人员前来处理。完成上述操作后,采集节点回归等待指令的状态,一旦长时间未接收到相关指令号,采集节点便会控制锂电池降低电能输出,自动进入睡眠状态,以降低电量能耗。

图2 采集节点软件工作流程

3.2 工业机器人故障信息预处理

工业机器人的运行状态比较特殊,因此故障采集平台所能采集到的数据信息也比较复杂。为避免平台每采集到特殊信息都要向工作人员发出警告,影响工作人员的正常作业。本次设计在原始机系统的基础上增设了工业机器人故障数据预处理功能,即利用系统分析与处理故障噪声的方法,精准提炼出冗杂故障信息中陈旧、重复的数据信息,以此优化信噪比例,让数据信息的处理结果更高效、精准。其流程如下:(1)数据采集。平台通过各传感模块收集工业机器人运行过程中的各类数据源,包含振动频率、温度等。(2)数据清洗。对已采集的数据进行分析与筛查,重点剔除其中的不完整、重复、无关或不准确、无意义的故障信息,而后主动填补缺失值,处理异常数值。(3)数据集成。将来自温度、振动等来源于不同传感器的数据进行整合以及合并,重点分析并提出其中的重复数据。(4)数据转换。承接上一步骤,对保留下来的数据信息进行归一化、标准化、离散化操作,以此为后续的数据分析与建模作业夯实基础。(5)数据规约。对数据进行压缩、抽样、特征选择等处理,以便更好地支持后期的数据分析与告警作业。

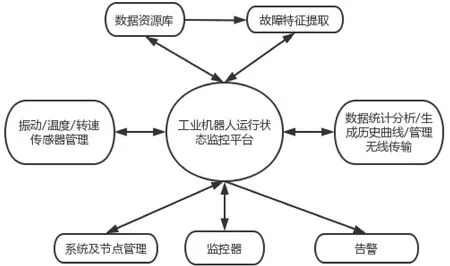

3.3 工业机器人运行状态监控平台软件设计

工业机器人运行状态监控平台便是指平台硬件模块中的数据汇总中心,其不仅需要负责接收各个传感器以及采集节点所采集、传输出的数据信息,还要完成采集节点资源管理配置、数据预处理、数据特征提取、数据储存等各种功能。本次监控平台软件设计开发工作的主要设备为X86计算机,正式投入使用后支持在Windows10以上的PC端、智能手机以及智能平板等各终端中运行,其结构如图3所示。

图3 工业机器人运行状态监控平台

工业机器人运行状态监控平台能够利用ZigBee无线传输技术全面接受各个采集节点中收集的工业机器人运行信息,并将这些信息内容以数据、图表等可视化的形式展现在工作人员终端显示屏之中,以便于工作人员随时随地观测工业机器人的运行状态、分析其故障隐患。同时,该平台还会将采集到的数据信息全面储存于中心数据库中,而后提取相关信号中关于工业机器人故障的特征信息,将其与故障数据库中的既有故障特征数据对比,以此来分析工业机器人是否存在故障抑或是风险隐患。

该平台在明确工业机器人中存在故障时,触发报警模块发出告警信息,引导相关工作人员及时检查并维修相关问题,避免造成更高的损失。除此之外,工业机器人运行状态监控平台还能够对各个采集节点、传感器模块等进行精细化配置为故障诊断和预测提供实时和准确的工况数据,从而实现系统的智能化和集中化的管理。

4 结语

总而言之,针对现阶段工业机器人机械构件的磨损、故障隐患,既有的检测手段以及检测系统已经无法满足当代工业领域实时、高效的检测要求。本文所提出的工业机器人故障信息采集平台能够对机器人故障信息进行收集与分析,进而实现复杂机械设备的预防性维护,具备进一步研究与推广应用的价值。