用于风洞测试的汽车油泥模型制作技术探析

摘要:空气动力学性能是汽车整车性能的重要指标之一,其中风阻系数直接影响汽车动力性能和燃油经济性,因此在车型研发阶段,通过汽车油泥模型的风洞试验对车辆的风阻系数进行研究优化,提高整车的空气动力学性能,从而给造型提供设计参考。

关键词:油泥模型;风洞;制作技术;骨架

中图分类号:U467 收稿日期:2023-06-20

DOI:10.19999/j.cnki.1004-0226.2023.09.029

1 前言

汽车油泥模型按照用途来分类,可以分为造型油泥模型和风洞油泥模型。造型油泥模型主要服务于造型设计,可供设计师进行现场调整优化和造型评审,主要是用于静态外观的展示。风洞油泥模型主要是用于汽车风洞试验,为了保证试验的准确性,风洞油泥模型在结构上是要体现出完整的机舱内部空间、底盘悬架、动力系统、传动系统、电池包、底护板等细节特征,同时车轮需要做高速旋转,速度要求可以达到160 km/h。

2 风洞油泥模型设计与制作

2.1 风洞油泥模型的组成

风洞油泥模型由内部的主体骨架、中间层的木板和泡沫、外层的油泥、BASE样件(机舱件、底盘悬架、电机、发动机、电池包、轮包等)以及替换方案件组成。

2.2 骨架的设计与制作

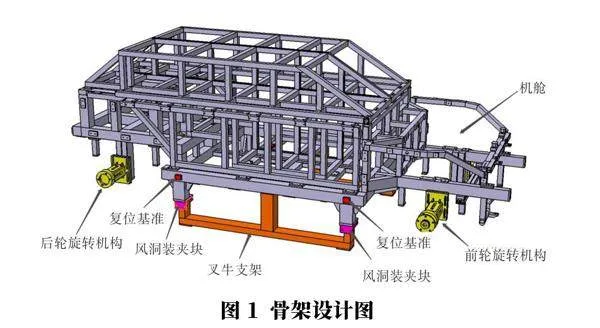

骨架是油泥模型最重要的部件,承载了整个模型的重量,同时也起到了零部件安装、空间预留,以及模型精度控制的作用。骨架设计如图1所示。

全尺寸的油泥模型重量一般为1~2 t,骨架的主体为方钢焊接成形,材料为A3钢,骨架整体强度和稳定性要满足至少160 km/h的风洞试验要求以及在试验、运输、存储等情况下不发生变形。

骨架不可与造型面干涉,骨架与造型面之间的设计距离要预留出木板、泡沫和油泥的厚度。骨架上的安装平面设计分布要合理,要保证防火墙、地板、悬架、电池包等零部件安装的尺寸精度满足要求。前部机舱部分要采用空心设计,为机舱内的零部件留出空间,尽可能接近实车机舱的状态。

骨架与风洞天平的RPRS夹具要进行匹配,要保证在X向正视时RPRS支撑杆藏于车轮之后,这样一方面不会影响正投影面积,另一方面也尽可能小地影响附近的流场,对风阻测试不会造成干扰。

车轮旋转机构采用实车哈巴头连接法兰盘和骨架,设计车轮转速要能到达160 km/h,车轮旋转机构整体要能够实现X、Y、Z三个方向位置调节,这样可以实现整车轮距、轴距以及车身姿态可以在一定范围内进行调整。

通常汽车油泥模型的风洞试验要有多个轮次,每轮次的试验之后要对造型面进行优化修改,为了满足多轮次油泥面的加工精度要求,主骨架上要设计复位基准,复位基准的加工误差要求小于±0.1 mm。

主骨架下方要设计叉车骨架,方便模型运输,叉车骨架用螺栓安装在主骨架的下方。

骨架加工首先是对方钢以及基准块和安装块进行焊接,焊接完成以后,要进行退火处理,以消除焊接所产生的应力,主骨架基准面和安装面采用龙门铣床一体化加工,避免多次加工导致误差累积影响加工精度。骨架要做防锈处理,表面喷涂一遍底漆,两遍面漆。

骨架制作完成后要进行精度检测,使用三坐标测量设备对骨架进行打点测量,测量点包括加工的复位基准面和安装面。

2.3 机舱玻璃钢内衬的设计与制作

机舱玻璃钢内衬包括机舱盖玻璃钢、前保玻璃钢、翼子板玻璃钢,玻璃钢具有质轻、高比强度、耐热性等优点,玻璃钢设计厚度一般为4~5 mm,要把造型面向里偏移20 mm作为玻璃钢的外表面,预留出油泥层的厚度,玻璃钢内衬直接安装在骨架上,前保玻璃钢内衬设计时要注意做好与前格栅和两侧气帘拆件的匹配,由于机舱是空心设计,机舱盖玻璃钢内衬中间没有办法设计固定安装,需要在机舱玻璃钢内侧埋入钢管,保证其强度和稳定性。

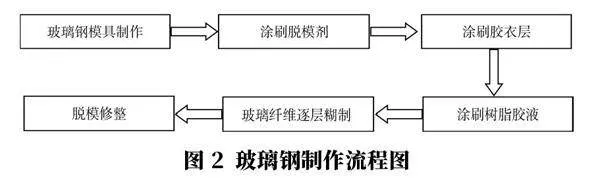

玻璃钢制作工艺流程如图2所示。

2.4 封木板,粘泡沫,泡沫过切,敷油泥

在泡沫和骨架之间,制作木板,木板采用厚度为15~20 mm的高密度板,用自攻螺钉固定在骨架上,把泡沫用泡沫胶粘到木板上。

油泥是要直接手工敷在泡沫上,因此泡沫需要使用硬度较高的高密度泡沫,加工后的耐久性要高,保证油泥敷上去以后牢固可靠。泡沫过切加工(图3)时相比造型面需要向内偏移20 mm,用于预留油泥层的厚度,加工完成后要对泡沫表面的颗粒进行清除,同时要用热风枪对泡沫表面进行烘烤加热硬化。

手敷油泥的厚度一般为30~50 mm,敷油泥的第一步是打底,打底的第一层油泥要薄一点,用力要均匀,油泥敷制要压紧实,油泥层与层之间不要有气泡或空隙,防止形成剥离层[1]。

2.5 油泥铣削加工,刮油泥

油泥加工分五个阶段:a.检查性加工,主要目的是检查油泥敷的是否到位,是否有大面积缺泥的地方,加工余量和刀路步距可以设置大一些;b.粗加工,选用R10球头刀,设置刀路步距为10 mm左右,加工余量3 mm,粗加工后也会发现有局部敷泥不到位的地方,可以查漏补缺;c.精加工,选用R10的球头刀,设置刀路步距为3 mm,加工余量为0;d.清角加工,主要加工曲面曲率半径较小的区域和分缝线,如车窗、机盖、后备箱盖等一些边角周围,清角加工选用R2的球头刀[2];e.整车中心线的加工,在车头与车尾分别加工深度1 mm长度20 mm左右的线,以便在风洞试验时与风洞天平中线进行对齐。

油泥加工完成后,需要油泥模型师进一步的手工刮顺,油泥师利用刮刀、刮片等工具将加工的刀痕去除,对油泥面进行光顺处理[3]。

2.6 零部件设计、加工与安装

零部件包括BASE件和替换方案件,根据尺寸的大小以及形状的不同选择不同的材料和加工工艺,比如机舱内的发动机、电机、电池等一些壳体类的零部件,影响空气流动的只是其外轮廓表面,可以采用3D打印的方式进行加工,只需对外轮廓向内偏出一定的厚度而不需要做内部的细节结构;底护板、防火墙等一些尺寸较大的薄壁类的零部件,选用工程塑料ABS,用CNC的方式进行加工,可以满足其强度要求。需要注意的是,散热器、冷凝器、中冷器要采用实车件,与实车保持一致。

零部件的安装面和定位设计要合理,保证安装后的精度满足要求,阻风板、后视镜、气帘、轮辋装饰板等替换方案要方便拆卸更换。

零部件安装要有关节臂三坐标进行打点测量,确保安装的精度满足要求。

2.7 ATOS扫描,精度对比

模型制作完成后,使用ATOS测量设备对油泥模型表面进行扫描,通过对扫描的数据和造型数据进行对比分析可以得到整个模型的误差图,要求油泥加工面的误差小于±0.5 mm,快速样件的误差小于±1 mm。对不符合精度要求的地方要进行整改,直到满足要求。

3 风洞试验

风洞试验前要对油泥模型车进行清洁,将碎泥屑、杂物等清理干净,将格栅、气帘、后视镜等与油泥面的搭接缝隙用胶带进行封闭,快速样件安装孔用胶带封平。

油泥模型进入风洞试验段后,首先要与天平的RPRS支撑杆进行装夹固定,然后通过油泥模型车头与车尾加工的中心线与天平中心进行对齐操作,对齐完成后就可以进行测试了。

试验过程中要根据CFD工程师的要求,更换阻风板、气帘、后视镜、底护板、尾翼等替换方案或者对油泥表面进行现场优化修改,以达到最优的风阻系数。

4 结语

目前,汽车空气动力学性能主要是通过CFD仿真分析和汽车风洞试验来进行开发,相对于CFD仿真,油泥模型风洞试验得到的数据更加直观、真实可信,同时仿真的结果也需要通过油泥模型的风洞试验进行验证分析,短时间内CFD仿真还无法完全取代油泥模型风洞测试。

随着模型技术的发展,汽车油泥模型可以实现更多的功能,如可以做风噪试验的带声学舱的油泥模型,可以做雨水管理试验(A柱溢流试验,车轮卷水试验)的油泥模型等。随着更多新材料、新工艺的应用,模型制作技术将会得到更好的发展。

参考文献:

[1] 严虎,陈全.浅谈汽车油泥模型制作的特点和相关技术[J].时代汽车,2022(5):151-152.

[2] 宁晓东,张霓.汽车油泥模型数控加工技术分析[J].工业设计,2018(5):135-136.

[3]梁新民.对汽车油泥模型制作技术的探讨[J].中小企业管理与科技(下旬刊),2011(8):307-308.

作者简介:

陈向阳,男,1988年生,助理工程师,研究方向为汽车油泥模型设计与制作。