某越野车仪表板的CAE多学科优化设计

摘要:越野车仪表板设计中,需要满足模态、头碰减速度、重量限制三个要求。优化过程中加强CCB的主横梁和支架可以提高整体模态,而往往加强了主横梁和支架后会导致头碰减速度过高,整体重量也会超过设计限制值。利用使用多学科优化,可以更合理地设置零件厚度,优化零件形状,从而实现多种性能协同优化,达到设计目标的要求。

关键词:模态;头碰;轻量化;多学科优化

中图分类号:U469.3 收稿日期:2023-06-10

DOI:10.19999/j.cnki.1004-0226.2023.09.019

1 前言

越野车作为一种特殊的车辆类型,需要满足高通过性、高承载能力、高安全性等多种要求。仪表板作为驾驶员与车辆之间的交互界面,其设计和优化也显得尤为重要。越野车需要适应恶劣道路环境及野外行驶,在行驶、紧急制动的过程中,头部与仪表板可能会发生碰撞,如果碰撞时头部受力过大,则很容易对乘员造成巨大损害,因此必须要提高仪表板的安全性。仪表板产品需要满足GB 11552《乘用车内部凸出物》中的头碰试验的规定:在仪表板头碰区域内,锤头以24.1 km/h的速度撞击头碰点,对于覆盖安全气囊的盖板,则以19.3 km/h的速度进行撞击。要求锤头的减速度超过80 g的持续时间不应该超过3 ms,即头碰点3 ms clip≤80 g。满足头碰实验要求的仪表板能为乘员提供较好的安全保护。图1所示为头碰测试现场。

模态是机械结构的固有振动特性,通过模态分析能得出某频段内产品在外部振源或内部振源作用下产生的实际振动响应。图2所示为模态测试现场。对于产品来说,整体模态的频率越高则刚性越强。仪表板是众多零部件的载体,模态频率太低,仪表板会和发动机的怠速频率共振,产生异响,影响乘坐舒适性和驾驶体验。越野车在通过砂石、砂砾路段时车身也会强烈振动,仪表板横梁对于保证方向盘驾驶稳定性有重要作用。为保证仪表板的整体刚性,要求一阶整体模态频率大于43 Hz。

整车制造企业会对各个子系统提出重量要求,以达到减少制造成本、改善车辆的动力性能、降低燃油消耗、减轻环境污染等目的。在保持车身的强度和安全性的前提下,仪表板要轻量化,尽可能降低重量。

本文中的越野车仪表板经过初始模态优化,加强了CCB(仪表板横梁)的主横梁和部分支架,仪表板的一阶整体模态优化到43.75 Hz(图3),大于43 Hz,满足要求。但头碰分析中,出风口处头碰点3 ms clip值为109.1 g,不满足要求,并且仪表板整体质量超出客户的要求值0.3 kg。为降低头碰减速度值(图4),笔者多次尝试弱化CCB、仪表板塑料本体等结构,但头碰加速度下降的同时一阶整体模态也降到43 Hz以下,并且整体质量下降的值并不能达到客户的需求。

为达成头碰减速度小于80 g、一阶模态值大于43 Hz、减重大于0.3 kg三个目标,采用多学科优化策略,利用计算机辅助计算探索三个目标相互作用的协同机制,优化产品设计。

2 分析过程

2.1 建立模型

仪表板模态分析采用线性分析,使用Abaqus软件建立模态分析模型。模型中的非线性特性,例如材料塑性、接触等,定义了也将被忽略。部分电器零件没有必要或无法建立网格模型,因此建立的有限元模型质量和实物零件质量存在差异。为了补足这些质量差异,需要在简化的零件上分配一定的质量,保证模态分析的准确性。仪表板的每一阶模态都有特定的固有频率和模态振型,模态分析结果又分为仪表板局部模态和整体模态。本文考察的是第一阶整体模态是否超过43 Hz。

仪表板头碰采用非线性显示动力分析,使用Dyna建立碰撞分析模型。模型包括材料非线性、几何非线性、接触非线性。材料卡片采用弹塑性材料Mat24,它可以定义不同应变率下的应力应变曲线和材料失效,可以模拟锤头撞击仪表板后仪表板塑料件、钣金件的溃缩和变形,能有效地分析出撞击过程中锤头受到的反力和减速度。图5为头碰CAE结果的动画截图。

仪表板塑料件本体已经完成过一轮优化,考虑到设计周期,本次主要优化CCB。CCB多为金属结构,材料密度大,优化CCB能显著降低整个仪表板的总重量。

2.2 初始CAE结果解析

分析模态振型和应变能图后,发现仪表板一阶整体模态是绕CCB的转动,结合分析结果和以往项目经验,可以发现CCB主横梁(图6中T5)和4个支架(图6中T1~T4)对一阶整体模态有重大影响,并且主横梁作为CCB的最大零件对CCB的整体重量影响较大。

观察头碰结果动画,锤头撞击点后的T3、T4支架存在明显的应力集中,并且在碰撞过程中溃缩程度较小,结合分析结果和以往项目经验,发现这两个支架的强度度直接影响头碰减速度值。

经过以上分析,判定主横梁和4个支架对头碰结果、质量结果、模态结果的影响很大。以这5个零件的厚度为变量,改变这5个零件的厚度值,再计算模型改变后的头碰结果、质量结果、模态结果,并对比5个厚度变化与3个结果变化的数学关系,找出产品优化方向。

3 优化过程

优化平台采用Hyperstudy软件,Hyperstudy是Altair公司的一款多学科设计探索、研究以及优化软件。在本仪表板CAE分析项目中,模态分析采用的是Abaqus软件,碰撞分析采用的是Dyna软件。三款软件都是行业内非常优秀的分析软件,但是分属于不同的公司,数据格式不尽相同,因此开始优化工作前需要完成模态模型(Abaqus格式)和头碰模型(Dyna格式)在Hyperstudy分析平台上的适配工作,包括注册求解器和编程提取分析结果信息等工作。

3.1 DOE采样

将主横梁厚度变化范围上下限值设置为2.0 mm和4.0 mm,4个支架厚度变化范围上下限值设置为0.1 mm和3.0 mm,设置最小值为0.1 mm是模拟大幅度弱化支架的情况,5个厚度变化范围构成了一个样本空间。如用全因子试验法,需要的试验次数太多,因此需要采用DOE(试验设计方法)采样。采用Hammersley(哈默斯利)法挑选24组数据值进行计算,并得出头碰结果、质量结果、模态结果,如图7所示。

3.2 响应面创建(FIT)

以DOE得到的24组数据值为基础,选择滑动最小二乘法(MLSM)进行响应面拟合,可以得到5个厚度变量和3个结果响应的拟合响应面。在厚度变化范围内任意设置5个零件的厚度,就可以通过响应面估算头碰、模态、重量的结果值,而不需要重新更改模型计算。

如图8所示,分析响应面结果可知:

a.T3和T4支架对头碰影响最大。即便把T3和T4支架的厚度设置到一个非常低的值,头碰结果为94 g,仍然大于80 g,头碰结果不合格。

b.主横梁厚度最低设置到3.0 mm可以保证模态大于43 Hz。

c.只改变T3和T4支架的厚度不能将头碰结果优化合格,需要对T3和T4支架进行拓扑优化设计。

3.3 拓扑优化

拓扑优化(topology optimization)是一种根据给定的负载情况、约束条件和性能指标,在给定的区域内对材料分布进行优化的数学方法,是结构优化的一种。本文使用Optistruct软件进行拓扑优化。

仪表板总成模型较大,若将完整的总成模型进行迭代拓扑优化,耗费计算资源过多。同时,头碰分析是一个高度非线性问题,需要将其转变为线性问题,才能进行拓扑优化求解。本轮拓扑优化总体思路是:优化T3和T4支架,让其模态值不小于优化前的模态值;在头碰的锤头冲击方向上刚度小于优化前支架;优化后的支架质量越小越好。

具体实施步骤为:

a.在未优化前的T3、T4支架安装孔上加一个质量点M,模拟仪表板整体模型中支架的负载,计算其模态值A。

b.在未优化前头碰工况中,记录T3、T4支架和仪表板平均接触力F。

c.在未优化前的T3、T4支架安装孔上施加值为F的力,并记录安装面位移D。

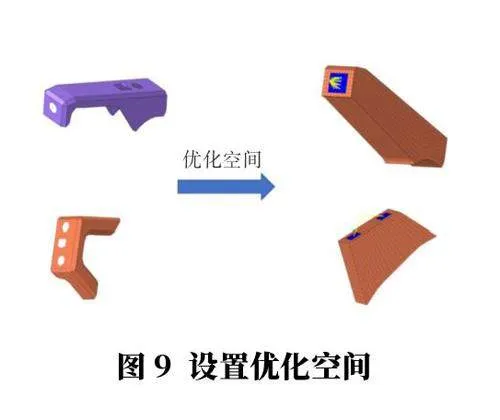

d.选择T3、T4两个支架,根据零件能占据的空间大小,定义设计空间。

e.在Optistruct软件中设置一个优化分析,其中,定义模态工况:设计空间安装孔上加一个质量M,设置优化约束模态下限A;定义施力工况:设计空间安装孔上加力F,设置优化约束施力点位移下限D*1.2,即在施力方向的刚度不得大于原支架的0.8;定义优化目标:体积最小。

f.拓扑得到大概的优化形状,并根据优化形状重新设计支架。

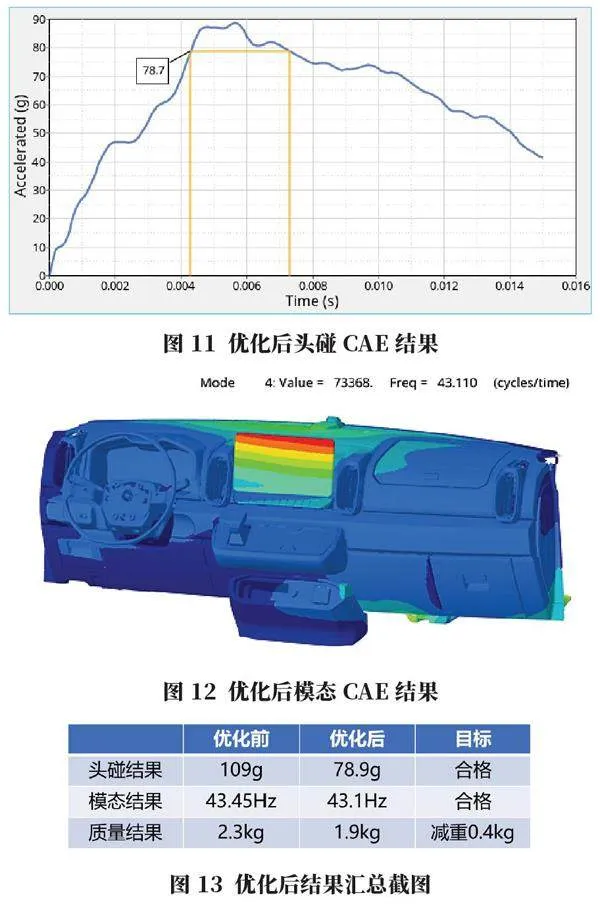

3.4 验证设计

将优化后的横梁替换原横梁后重新计算头碰和模态,得到头碰减速度为78.7 g(图11),一阶整体模态43.1 Hz(图12),横梁重量降低0.4 kg(图13),三个结果都满足设计要求。

4 实物试验

该仪表板采用了上文的优化方案,并完成了产品试制。本次整车项目采用动态豁免的方法满足仪表板头碰要求,因此没有进行常规静态头碰实验。模态测试中总体模态在43.1 Hz附近,CAE分析精度可以接受。

5 结语

通过本文的优化方案,成功地提高了越野车仪表板的模态、降低了头碰减速度和CCB重量,并得到了一些有益的结论和有效的方法。这些结论和方法不仅对越野车仪表板的设计和优化有积极的影响,同时也为其他汽车零部件的设计和优化提供了参考。

首先,在仪表板设计中,合理的主横梁厚度是非常重要的,它对仪表板的一阶整体模态值和整个CCB总重量影响非常大。如何有效快速地找出主横梁的合理厚度值是我们研究的重点。

其次,在头碰试验中,冲击头冲击方向上的横梁支架对头碰结果影响很大,在保证模态值的前提下,尽可能弱化,以便减小头碰减速度值。如果减小料厚的方法不能达到要求目标,可以考虑采用拓扑优化的方法,通过优化支架形式,以达到头碰减速度目标值。

最后,找到了一种以Hyperstudy优化平台为基础的优化方法,利用优化平台提供的多学科优化方法,该方法可以更快更好地找到设计参数,缩短设计周期,提高工作效率。可以把这种方法推广到更多的产品目标优化上,比如仪表板表面刚度、膝碰性能和仪表板局部模态的多学科优化,以及仪表板本体轻量化、仪表板表面刚度和电器件安装刚度的多学科优化等。

参考文献:

[1]GB 11552-2009 乘用车内部凸出物[S].

[2]方献军,徐自立,熊春明.OptiStruct及HperStudy优化与工程应用[M].北京:机械工业出版社,2021.

[3]汪念,王凡,陶钧.汽车副仪表板多学科优化的CAE应用[J].汽车科技,2020(2):55-58.

[4]韦凯,王开禹,韩征彤,等.一种超结构优化方法、系统及设备[P].中国,CN 202111647640.8,2021-12-28.

[5]余志生.汽车理论[M].北京:机械工业出版社,2006.

作者简介:

王凡,男,1985年生,工程师,研究方向为汽车内饰CAE仿真。