磁齿轮复合电机内转子涡流损耗分析与设计

摘要:近年来,我国加大了对新能源领域的研发投入,其相关产业发展对低能耗大转矩电机提出了更高的需求和要求。为得到低能耗大转矩电机,磁齿轮复合式电机近年来以其优良的能耗控制和大转矩优势得到业界高度重视,并成为电机研发领域的热点。基于此,系统研究了磁齿轮复合电机的具体设计,分别对电机内转子涡流损耗进行了深入分析,并针对降低涡流损耗目标对磁齿轮复合电机的内转子设计进行了探讨。

关键词:磁齿轮复合电机;内转子;涡流损耗;设计

中图分类号:U462 收稿日期:2023-06-16

DOI:10.19999/j.cnki.1004-0226.2023.09.005

1 前言

磁齿轮复合电机拥有非常良好的转矩优势,加之其在能耗控制方面的优势,使得该电机获得业内高度关注,尤其是近年来新能源产业迅速发展的背景下,磁齿轮复合电机获得了更大发展空间。对于磁齿轮复合电机的研发来说,内转子涡流损耗问题是一项关系到该电机应用前景的最主要指标,也是实际研发中需投入较大精力予以解决的关键技术课题。通过内转子设计有效解决涡流损耗,提升磁齿轮复合电机的整体性能和效能,这是研发工作最重要的突破点之一。

2 磁齿轮复合电机涡流损耗问题概述

目前,磁齿轮复合电机大量用于电动汽车以及风力发电等产业领域,并对这些产业领域的发展产生较大影响,之所以磁齿轮复合电机能够得到应用,主要是因为其在能耗和转矩方面的优势[1]。在电机转矩性能没有受损的情况下,能耗能够得到严格控制,具备低速和大转矩的工作特点,这也是很多针对磁齿轮复合电机研究所关注的地方。磁齿轮复合电机损耗问题如果能够得到进一步降低,其应用空间将会更加宽广。业界对降低损耗的相关研究主要侧重在对内外转子永磁体结构进行改变以优化电机转矩,但磁齿轮复合电机永磁体涡流损耗也是造成大量能耗的一个重要方面,需要得到研究者应有的关注。

对于涡流损耗形成的原因,主要是由于磁齿轮复合式电机结构中加入大量稀土材料制造永磁体,高速运行时永磁体内部会形成很大的涡流损耗,这些损耗大多是以热量方式向电机内部扩散。考虑到复合电机本身复杂紧凑的结构特点,同时还有多层气隙的影响,造成电机工作状态下难以有效散热,此时,磁齿轮复合电机内转子中的永磁体会在短时间内发生温度剧升的问题,进而引发永磁体出现不可逆退磁等一系列问题,造成电机整体性能的严重下降,甚至发生损坏[2]。基于此,研究更有效控制磁齿轮复合电机涡轮损耗的设计,对整个电机的工作状态和使用寿命都有显著帮助。

3 磁齿轮复合电机涡流损耗分析

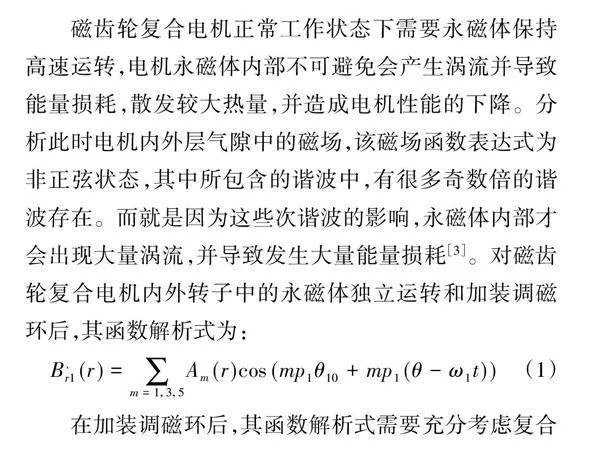

磁齿轮复合电机正常工作状态下需要永磁体保持高速运转,电机永磁体内部不可避免会产生涡流并导致能量损耗,散发较大热量,并造成电机性能的下降。分析此时电机内外层气隙中的磁场,该磁场函数表达式为非正弦状态,其中所包含的谐波中,有很多奇数倍的谐波存在。而就是因为这些次谐波的影响,永磁体内部才会出现大量涡流,并导致发生大量能量损耗[3]。对磁齿轮复合电机内外转子中的永磁体独立运转和加装调磁环后,其函数解析式为:

在加装调磁环后,其函数解析式需要充分考虑复合电机内外转子的角速度,由内外转子角速度之间的关系来确定对应的谐波对数。可令ω1=-ω2p2/p1,并据此来求解谐波极对数以及内转子的角速度。设电机调磁铁块数为26,可得复合电机内转子永磁体的极对数为4,复合电机外转子永磁体的极对数为22,此时内转子和外转子的角速度完全相同,其谐波次数依次为:p1-133=66,p1-155=110,p1-177=154。根据相似过程,可以求得如下谐波次数:p2-133=12,p2-155=20,p2-177=28,p2-199=36等。需要注意的是,复合电机内外转子的空间谐波转速与内转子角速度完全一致。这样,电机旋转角速度所形成的谐波同步,因此不会对永磁体形成切割作用,永磁体内也因此没有涡流损耗[4]。

分析复合电机内外层气隙磁场可以发现,其中存在一些旋转角速度不同步的谐波,而这些谐波会按照其固定角速度对电机的永磁体进行切割,形成涡流损耗。磁齿轮电机中的稀土永磁材料所形成的涡流损耗相比普通永磁体材料,其损耗会更大,这也是必须重视磁齿轮复合电机涡流损耗的主要原因之一。

基于上文的分析,不难看出,外转子永磁体内部形成涡流损耗的次谐波极对数依次为12、20、28、36等,这些次谐波极对数需要满足4的奇数倍特点,复合电机内转子永磁体内部涡流损耗谐波极对数是22的奇数倍次,即22、44、66等谐波。对比磁齿轮复合电机内外转子永磁体涡流损耗的具体分布情况,分析可知:磁齿轮复合电机的涡轮损耗以内转子永磁涡流损耗为主。基于这一结论,为有效降低涡流损耗,在加装导磁环时需要对内转子磁路进行调整,确保内转子永磁体内部的磁路从原来的耦合结构调整为非耦结构,这样就能够有效降低内转子永磁体内部涡流,进而使得涡流损耗大幅度降低。

需要重点考虑的是,加装导磁环会一定程度造成磁齿轮复合电机的转矩有所下降,转矩性能受到一定影响。为获得最优方案,需要在实际设计中综合考量各种影响因素和性价比,以及平衡性能得失,最终形成更为有效的转矩性能与损耗综合性比的设计方案。一个比较有效的设计方案就是采用各异调制比配合磁齿轮复合电机内转子永磁体的结构设计,实现磁路耦合和非耦合的处理效果。基于理论分析以及仿真研究方式可获得最佳电机性能,但电机转矩性能与涡流损耗问题相互矛盾,两个优势很难同时兼备。针对不同调制比样机的测试表明,磁齿轮复合电机永磁体采取耦合磁路调制比较低的设计,则该样机的转矩会更大,且转矩脉动也会更低,而对于非耦合磁路的磁齿轮复合电机而言,则能够更加有效地控制永磁体的涡流,降低其涡流损耗。通过实际检测,如果将调制比确定为7.33的样机在综合性能方面有更好的表现[5]。

4 以降低涡流损耗为目标的内转子设计

磁齿轮复合电机发生涡流损耗问题,大部分损耗都发生在永磁体的内转子上,但考虑到电机内转子磁路调整无法有效兼顾到电机转矩性能,会导致转矩密度下降。基于此,要完成降低涡流损耗的内转子设计,需要的前提条件是确保电机输出转矩不变,这样才是真正实现控制涡流损耗,而不是以牺牲转矩性能为代价。

4.1 磁齿轮复合电机内转子结构设计

本设计在内转子永磁体采用聚磁型内嵌式结构设计,如图1所示,相比传统的内转子表贴式结构,在转矩平衡方面有更好的表现。

该内转子结构属于一种新型创新性聚磁内嵌式串联永磁结构,选择该结构主要是考虑到磁齿轮复合电机属于内置式电机,能够更有效地平衡磁齿轮结构与转矩的关系。

4.2 磁齿轮电机的转矩平衡设计

磁齿轮复合电机的涡流损耗大部分发生在电机内转子的永磁体上,虽然电机的外转子永磁体也存在涡流损耗,但相比内转子损耗要小得多。研究已经证明,电机采用内嵌式结构,其涡流损耗会比表贴式结构小得多,在实际设计中,还同时采用了永磁体分段的技术处理方式,这种设计可进一步减少涡流损耗。在本磁齿轮复合电机内转子设计中,直接采用永磁体分段,同时还选择内嵌式结构,原有表贴式结构内转子的永磁结构主要选用磁路耦合与非耦合结构相结合的方式,这样的设计能够更加有效控制电机永磁体内部的涡流损耗。

对于内置式电机来说,其电机的主要结构包括两个部分,即定子绕组和内转子,内转子由磁齿轮组成。在电机工作状态下,电机的磁齿轮会与永磁电机整合形成磁齿轮复合电机,此时,内转子作为磁齿轮与永磁电机耦合作用的介质,这是考虑到电机内转子的永磁体所形成的磁场会与定子绕组磁场发生互动,产生所需的转矩。磁齿轮复合电机的转矩可分解为两个分量:a.磁齿轮转矩,来自电机的内转子和外转子永磁体之间形成的磁传动作用;b.电磁转矩,来自定子绕组磁场和磁齿轮内转子永磁体磁场耦合作用。

本内转子设计采用内嵌式结构,主要是考虑到其替代表贴式结构内转子的永磁体形成磁场能够和定子绕组以及磁齿轮电机同时共用。进而整个电机涡流损耗会有显著下降,内转子还可以有效地平衡电机的定子绕组形成的电磁转矩以及内转子永磁体产生的永磁转矩。实际设计中,内转子结构为串联结构设计,定子负载系数是一个重要的指标,用于对永磁电机与磁齿轮电机转矩平衡进行估测。

4.3 内转子结构参数的优化

电机内转子转矩的形成方式在磁齿轮复合电机和普通永磁电机上基本一致,其产生的机理是内转子永磁体形成基本磁场并与定子绕组磁场形成相互作用,进而产生转矩。如果外转子永磁体极对数个数确定,电机内转子永磁体极对数选择不同的数量对应的调制比会完全不同。充分考虑平衡的设计,需要将电机内转子电磁转矩放大到电机的外转子上,进而使得电机转矩密度能够显著增加。从另一个角度分析,电机内转子向外转子传导放大倍数决定着满足设计要求所需的电磁转矩,在该转矩下可以通过调制处理使得低速转子可以实现的转矩。

如果外转子内的永磁体极对数P2=27,此时电机内转子永磁体极对数P1可以影响到调制比数值。加设调制环的电机贴式永磁体要满足输出转矩取得最大值,需要将调制比以及磁齿轮复合电机的绕组系数统一进行考虑。还有一点需要注意的是,永磁电机需要确定合理的槽极配比,这会直接影响到电机中反电动势波动情况,对齿槽转矩也会形成影响,也是电机性能的直接影响因素。内嵌式电机可以对转矩性能进行优化,同时还可以很大限度上降低反电动势容易发生的波形失真等一系列问题。

通过反复尝试论证,对于磁齿轮复合电机内转子的设计,需要重点把握几个方面:a.针对外转子极对数P2相同的情况,需要明确8/18所对应的更高调制比,因此这种配对方式能够输出更高转矩,可以满足电机高转矩的要求。b.磁齿轮复合电机的定子槽数比较高的情况下,会使磁齿轮复合电机齿槽转矩被限制在较低水平,所以在设计中需要兼顾两方面影响因素,取得比较满意的效果。c.磁齿轮复合电机定子槽数较高时,会直接影响反电动势,造成反电动势的峰值处于更高的水平,同时反电动势的波形畸变率也比较小。

总结上述分析,要实现转矩和涡流损耗控制的最优化设计要求,需要充分考虑磁齿轮复合电机的内转子定子槽数,以及外转子永磁体的极对数,这两个参数对于整个电机的性能有着决定性的影响。经过反复论证和大量试验验证,最终设计方案主要包括以下几个关键方面:a.内转子永磁体极对数选择P1=4,而外转子永磁体极对数选择P2=27。b.磁齿轮复合电机内转子设计采用18个定子槽比较适合,该设计能够有效优化波形失真问题,并影响反电动势波形状态,使得波形更近似于矩形。

5 结语

磁齿轮复合电机主要针对低转速大转矩动力需求,为达到这一目标,需要采用大量稀土材料制作永磁体,因此会导致内转子涡流增大并造成严重的涡流损耗。涡流损耗产生热量短时间不能散去会导致永磁体失磁,造成电机整体性能的下降。基于此,通过分析内转子涡流损耗的具体情况,明确要解决转矩和涡流能耗矛盾,需要根据实际情况对电机关键结构和单元进行设计,进而较为深入地探究了磁齿轮复合电机内转子的设计思路。

参考文献:

[1]程洪峰,夏华.永磁电机在节能降耗中的应用[J].石油和化工节能,2021(5):18-19.

[2]冯光旭.磁齿轮电机及其研究发展分析[J].中国标准化,2020(22):41-44.

[3]白刚.现代磁齿轮永磁电机技术的应用及其能耗分析[J].山东工业技术,2019(14):121-123.

[4]张景峰,倪瑞林,申春艳,韩冬.磁阻转矩对永磁电机性能的影响分析[J].电子世界,2021(22):157-159.

[5]井立兵,罗正豪.削弱模块化永磁电机齿槽转矩的新方法[J].电气工程学报,2022(22):15-19.

作者简介:

徐英振,男,1976年生,高级工程师,研究方向为稀土永磁特种电机。