光伏支架用微型钢桩的防腐措施及其适用性综述

苏芳眉,谢小松

(上海电气电站工程公司,上海 201100)

0 引言

在地面光伏电站建设中,由于此类项目具有施工周期短、施工流程简单等特点,综合考虑地质条件和成本因素,通常优先采用微型钢桩基础。光伏支架用微型钢桩一般采用薄壁型钢,厚度在3 mm 左右就能满足光伏支架的承载力要求,但若微型钢桩稍遭受腐蚀将会大幅影响光伏支架的结构安全性。因此,做好防腐工作是保证光伏支架结构达到设计寿命至关重要的一环。

目前针对光伏支架结构防腐的研究主要集中在其上部结构,而该部分的腐蚀环境为大气,其与光伏支架下部结构的微型钢桩所处的土壤环境不同,因此适用的防腐措施也不同。另外,针对地下钢桩防腐措施的研究主要为壁厚在9 mm 以上、直径不小于300 mm、长度不小于6 m 的普通钢桩,且集中在海洋工程中[1-2],而光伏支架的钢桩基础一般壁厚在3 mm 左右、直径不超过300 mm、长度在3 m 左右,相对而言,属于微型钢桩。由于普通钢桩的单桩用钢量大,防腐措施对其单桩成本的影响有限;但微型钢桩的单桩用钢量小,防腐措施对其单桩成本的影响较大。再加上光伏电站通常需要大量的桩,对整个光伏发电项目而言,防腐措施还需要慎重考虑成本因素,因此,一些适用于普通钢桩的防腐措施并不能直接套用在光伏支架用微型钢桩上。需要说明的是,由于钢桩通常露出地面一定高度作为接头,与光伏支架上部结构连接,因此实际工程中,针对光伏支架用微型钢桩防腐措施的研究应综合考虑其在大气环境和土壤环境中的腐蚀情况,取二者的最大值作为安全的防腐措施。

本文基于钢桩的腐蚀机理及国内外关于土壤环境对钢结构的腐蚀等级评价,对钢桩在土壤环境中的防腐措施及其原理进行综述和分析,并提出适用于光伏支架用微型钢桩的防腐措施。

1 钢桩的腐蚀机理及国内外关于土壤环境对钢结构的腐蚀等级评价

1.1 钢桩的腐蚀机理

天然的铁矿石是铁的氧化物,在冶炼过程中,消耗大量的能量后,亚铁离子(Fe2+)获得电子被还原成可锻造、可弯折拉伸、可焊接的金属铁。

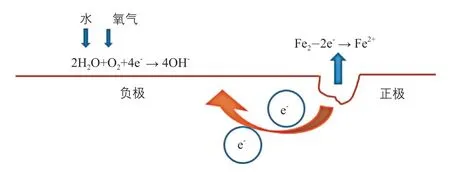

钢桩的腐蚀过程主要是金属铁的氧化。铁在环境中水和氧气的共同作用下会形成原电池,作为正极的铁单质失去电子,变成Fe2+;铁单质被氧化后,生成氧化铁(Fe2O3),在正极形成空隙,此为铁单质电化学腐蚀的过程。另外,环境中的酸碱物质作为催化剂参与该反应,将加快腐蚀的进程。铁单质电化学腐蚀的化学反应方程式如式(1)所示,过程示意图如图1 所示。

图1 铁单质电化学腐蚀过程示意图Fig.1 Schematic diagram of electrochemical corrosion process of elemental iron

氧气和水等可以穿过表面疏松多孔的氧化铁,持续与铁单质发生反应,直至铁被完全腐蚀。而土壤中存在着液体(水)、固体(土颗粒、有机质)、气体(空气、可燃气等)三相物质,因此会呈现较为复杂的腐蚀过程。通常,铁的腐蚀速率会随着环境中湿度、温度、氧气浓度、化学盐浓度等的增加而增大。

1.2 国内关于土壤环境对钢结构的腐蚀等级评价

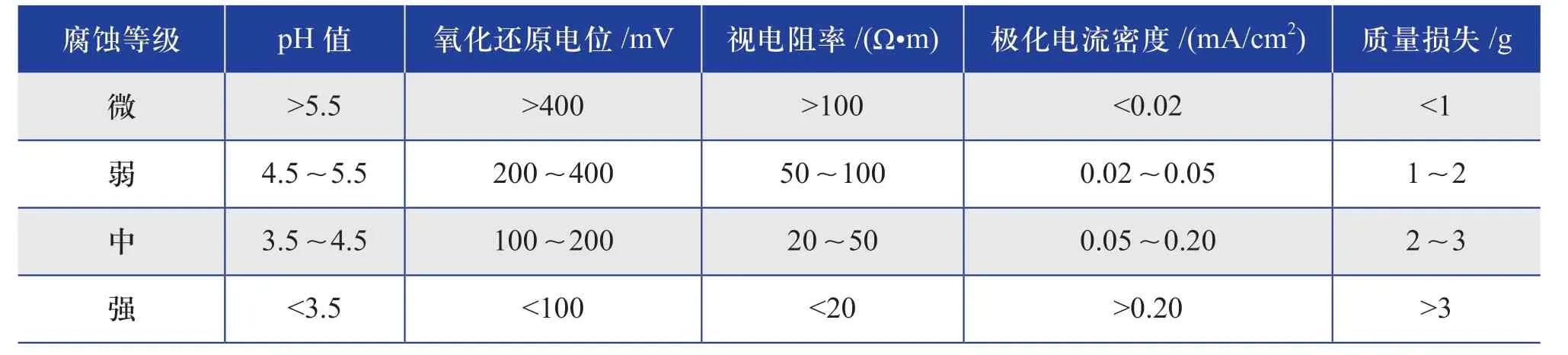

根据GB 50021—2001《岩土工程勘察规范》[3]的要求,可以根据氯离子(Cl-)浓度、视电阻率、pH 值、氧化还原电位、极化电流密度、质量损失等指标来评价土壤环境的腐蚀等级。其中,土壤环境对钢结构的腐蚀等级评价如表1 所示。通过查表,可以确定土壤环境对钢结构的腐蚀等级;另外,土壤环境对钢结构的腐蚀等级评价取各指标中腐蚀等级最高者。

表1 GB 50021—2001 中土壤环境对钢结构的腐蚀等级评价Table 1 Evaluation of corrosion grade of soil environment on steel structures in GB 50021-2001

1.3 国外关于土壤环境对钢结构的腐蚀等级评价

美国水行业协会(American Water Works Association,AWWA)发布了ANSI/AWWA C105/A21.5—2010《Polyethylene encasement for ductileiron pipe systems》[4],通过对土壤电阻率(基于饱和土样)、pH 值、氧化还原电位、硫化物含量、湿度和排水条件等各项指标分别进行评分并求和的方式,根据求出的总分数确定土壤环境对钢结构的腐蚀等级,具体如表2 所示。表中:求和后的总分数越高,表示土壤环境对钢结构的腐蚀性越强,总分数大于等于10 分表明土壤对钢结构存在腐蚀,需要采取防腐措施;对于异常严苛的环境条件和更多的措施描述,请参考ANSI/AWWA C105/A21.5—2010 中第A.3 部分。

德国标准DIN50929-3《Corrosion of metals——corrosion likelihood of metallic materials when subject to corrosion from the outside——part 3:buried and underwater pipelines and structural components》同样是采用综合打分法,评价指标包括土壤类型、土壤电阻率、含水量、pH 值、缓冲容量、硫化物浓度、水溶液中中性盐浓度、硫酸盐浓度、地下水情况、水平土壤均一性、垂直土壤均一性、结构的电位、土壤的电位等,具体内容在此不做赘述。

2 钢桩的防腐措施及针对光伏支架用微型钢桩的适用性

从前文钢桩的腐蚀机理分析可以得出,控制钢桩在土壤环境中的腐蚀可以从阴极保护、屏蔽绝缘、钝化基材几个方面考虑。常见的防腐措施包括:腐蚀裕量法、耐候钢法、油漆涂层法、阴极保护法、热浸镀锌法、镀锌铝镁法、复合防腐系统,下文对这几种防腐措施进行详细分析。

2.1 腐蚀裕量法

腐蚀裕量法为根据钢桩的腐蚀速率,计算在钢桩使用寿命期内预期损耗的钢材厚度,然后再加上根据受力计算得到的钢材厚度,最终得到钢桩所用钢材的总设计厚度。这种方法虽然不能防腐,但能应对腐蚀带来的不良后果。

关于钢材在土壤环境中的腐蚀速率有许多实验研究,其中大多数研究都是基于Romanoff[5]针对地下钢桩腐蚀进行的现场试验结果。根据英国标准协会(BSI)发布的BS EN 1993-5:2007《Eurocode 3——design of steel structures——part 5:piling》[6]的规定,在土壤环境中钢结构的腐蚀速率为每年12~30 μm。以使用寿命期为20 年的光伏电站为例,根据腐蚀的预期损耗,光伏支架用微型钢桩应增加的厚度为0.6~1.5 mm,考虑1.5 倍安全系数,设计的腐蚀余量厚度为0.9~2.3 mm。

腐蚀裕量法的优点是不用考虑钢桩在施工过程中的磨损,加工过程简单,且便于运输。但由于土壤中很多成分是未测明的,这种方法存在一定的风险。为了保证安全,在设计时通常选择留出更多的裕量,导致成本会增加更多。另外,这种方法建立在假定腐蚀是均匀发生的,忽略了腐蚀坑(即在某处腐蚀较深,形成坑状)的存在。由于光伏支架用微型钢桩的壁厚较薄,厚度的细微变化对结构的力学性能影响很大,腐蚀坑的存在可能对光伏支架的结构安全造成威胁。因为光伏发电项目中光伏支架用微型钢桩的钢材用量大,所以其成本对光伏发电项目的成本影响较大,随着钢材价格上涨,采用腐蚀裕量法不具有经济性。

2.2 耐候钢法

耐候钢即为耐大气腐蚀钢,是由普通碳素钢添加铜、镍等合金元素制成的低合金钢。在合适的环境中,通过与空气、雨水等作用,耐候钢钢材表面会形成致密的氧化保护膜,阻止腐蚀进一步发生。耐候钢在大气环境中的抗腐蚀能力是普通碳素钢的2~8 倍。性能相近的耐候钢与普通钢材相比,耐候钢的价格要高出约60%,虽然初期成本高,但无后期维护成本,对于设计使用寿命长的钢结构而言,能节省总投资。目前,耐候钢广泛应用于暴露在大气环境中的桥梁、轨道、钻井平台等。

耐候钢在干湿交替的环境中表现最佳,但对于长期潮湿或长期干燥的环境,耐候钢的致密氧化保护膜无法形成,最终会发生与普通碳素钢一样的腐蚀过程[7]。也就是说,在水下或较干燥的土壤环境中,耐候钢并不适用。因此,普通的耐候钢并不适用于地下桩基工程,即不适合作为光伏支架用微型钢桩的钢材。曾有企业于2013 年推出耐候钢光伏支架桩基产品,但并未获得推广应用和市场认可。

2.3 油漆涂层法

油漆涂层法主要是通过涂覆的方式用油漆对材料本身进行封闭,可提供的防腐强度根据涂层厚度和性能有所差别。一般底漆、中间漆在工厂完成加工,面漆在施工现场进行涂覆,而现场作业时对温度、湿度等环境条件要求较高,受天气条件的限制大。油漆涂层的附着力差,不及热浸镀锌层的1/10,也不耐刻划、刮擦;在钢桩贯入施工过程中,油漆涂层容易脱落。另外,由于老化、脱落现象,油漆涂层每隔12~15年需要重新涂刷,因此,不适合作为单一的防腐措施应用于桩基工程的入土部分。目前,油漆涂层法较多应用于海洋桩基工程的水下部分,但不包括入土部分[2]。

2.4 阴极保护法

阴极保护法是电化学保护技术的一种,其原理是向被腐蚀金属结构物表面施加一个外加电流,被保护结构物成为阴极,从而使金属腐蚀发生的电子迁移得到抑制,避免或减弱腐蚀的发生。作为牺牲阳极的材料主要有镁、铝、锌3 种金属材料,其中,常用的是镁,其是3 种金属中最活泼的,通常应用于电阻率较大的土壤环境或水下环境中;而铝、锌通常应用于电阻率小的海水环境或含盐量较高的水下环境中,这是因为如果正负极之间的电位差太大,受保护的阴极表面将变得易碎或使防护涂层脱落。

作为一种防腐措施,阴极保护法能应对各种恶劣环境的挑战,可有效防止钢桩腐蚀。实际应用中,有的采用锌镁套件直接固定在钢桩的桩头,有的通过电缆与牺牲的阳极连接。根据李孝莹等[8]的研究结果,每根光伏支架的钢桩需配4 kg 的镁块。锌、镁价格为钢铁价格的3~4 倍左右,且由于地面光伏电站中光伏支架用微型钢桩桩基的数量多,防腐措施采用阴极保护法将导致施工工序增加并带来较大的成本增加。

2.5 热浸镀锌法

热浸镀锌法是目前光伏支架用微型钢桩最广泛采用的一种防腐措施,是通过将金属浸入熔融锌浴中,在钢或铁上镀1 层锌的过程。镀锌层氧化后会形成1 层钝化保护膜,阻止腐蚀进一步发生。热浸镀锌工序在工厂完成镀制,从而使现场施工更便捷。

纯锌本身的硬度为70DPN,铁单质的硬度为159DPN,但是镀锌层在氧化后生成的钝化保护膜为3 层结构的锌铁合金,表层的合金硬度达到250DPN,能抵抗贯桩过程的磨损。另外,即使发生磨损,由于锌金属本身比铁更活泼,可以当作被牺牲的阳极,为钢桩提供阴极保护。镀锌层越厚,镀锌钢材的抗腐蚀能力越强,镀锌层厚度最厚可达125 μm。但是,当镀锌层厚度超过80 μm 时,对于薄壁型钢桩而言,热浸镀锌所花费的成本会大幅提高,且近几年热浸镀锌法的成本一直在上涨。因此,在钢桩会被严重腐蚀的地区,不适合采用单一的热镀锌薄壁型钢桩。

目前若无特别说明,光伏支架用微型钢桩的镀锌层厚度在行业内一般采用65 μm,有的光伏发电项目为了节省成本,镀锌层厚度甚至会采用45 μm。而如何确定合适的镀锌层厚度,是使光伏支架用微型钢桩获得合理经济的防腐手段的关键一环。

目前,针对大气环境中钢结构的镀锌层厚度与环境腐蚀等级之间关系的研究已经较为成熟,国际标准ISO 9223:2012《Corrosion of metals and alloys——corrosivity of atmospheres——classification,determination and estimation》[9],以及参考国际标准ISO 14713:1999《Protection against corrosion of iron and steel in structures——zinc and aluminium coatings——guidelines》[10](该标准现已更新为新版本)编写的国标GB/T 19355.1—2016《锌覆盖层 钢铁结构防腐蚀的指南和建议 第1 部分:设计与防腐蚀的基本原则》[11]均对大气环境下镀锌层的腐蚀速率给出了详细的计算指导和参考范围,若获得足够的大气数据,通过这些规范可以确定镀锌层的厚度。

但目前对于土壤环境中的镀锌层腐蚀与环境腐蚀等级的关系,尚未有规范做出明确说明,这是因为土壤环境十分复杂,做出确切计算非常困难。影响镀锌层腐蚀的因素有很多,例如土层透气性、粒径、pH 值、含水率、土层温度、土壤电阻率等,以上因素对腐蚀速率的影响方式为:

1)土层透气性越好,腐蚀性越弱,这是因为透气性良好的土壤,浸润或受潮后更容易蒸发变干燥,会降低腐蚀速率。

2)粒径较大的沙性土比粘性土具有更好的透气性。一般而言,透气性好的土壤常呈红色、黄色或棕色,这是由于土壤的透气性良好,氧化铁离子的含量更高所导致;而透气性差的土壤通常呈灰色,具有更高的腐蚀性。

3) pH值对镀锌层腐蚀速率的影响十分明显,偏中性的土层通常具有较低的腐蚀性,而酸碱性较大的土层的腐蚀性较大。

4)土层中的水分使土壤成为电解质,从而促进电化学腐蚀。土层含水率增大,电解质溶液增多,腐蚀速度增大。当含水率达到一定程度时,由于土壤中的可溶盐已充分溶解,腐蚀速度不再有较大改变。

5)一般而言,土层温度越低,土层的电阻率越高,而电阻率高的土层具有较低的腐蚀速率,但土壤电阻率作为单一变量与腐蚀强度之间并不存在确切联系。

对于钢结构的镀锌层厚度,国内一般参考GB/T 13912—2020《金属覆盖层 钢铁制件热浸镀锌层 技术要求及试验方法》[12],可根据钢材厚度确定镀锌层的最小厚度,但该标准并未反映出土壤环境的腐蚀差异性。该标准是参考国际标准BS EN ISO 1461—2009《Hot dip galvanized coatings on fabricated iron and steel articles——specifications and test methods》[13]编写的。

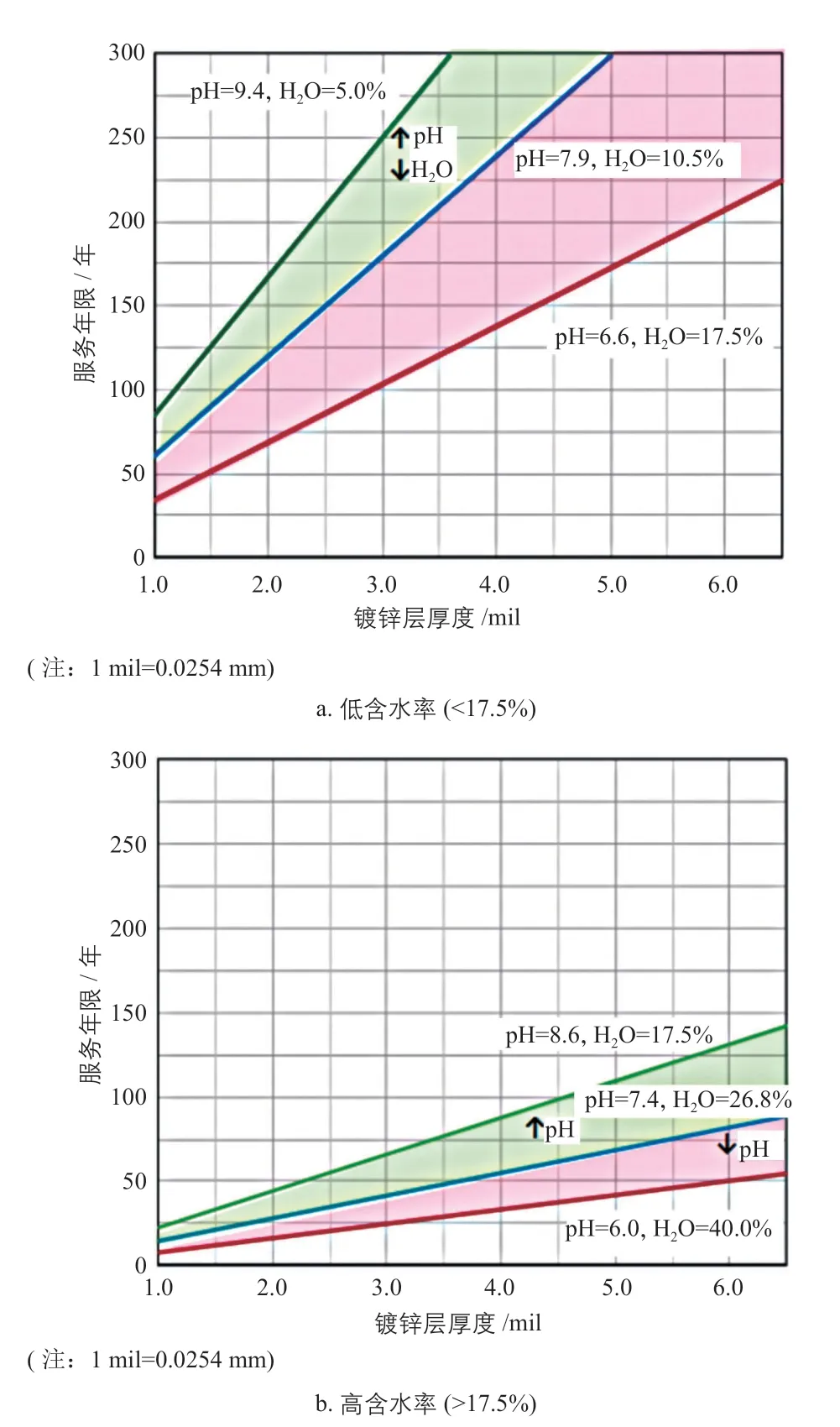

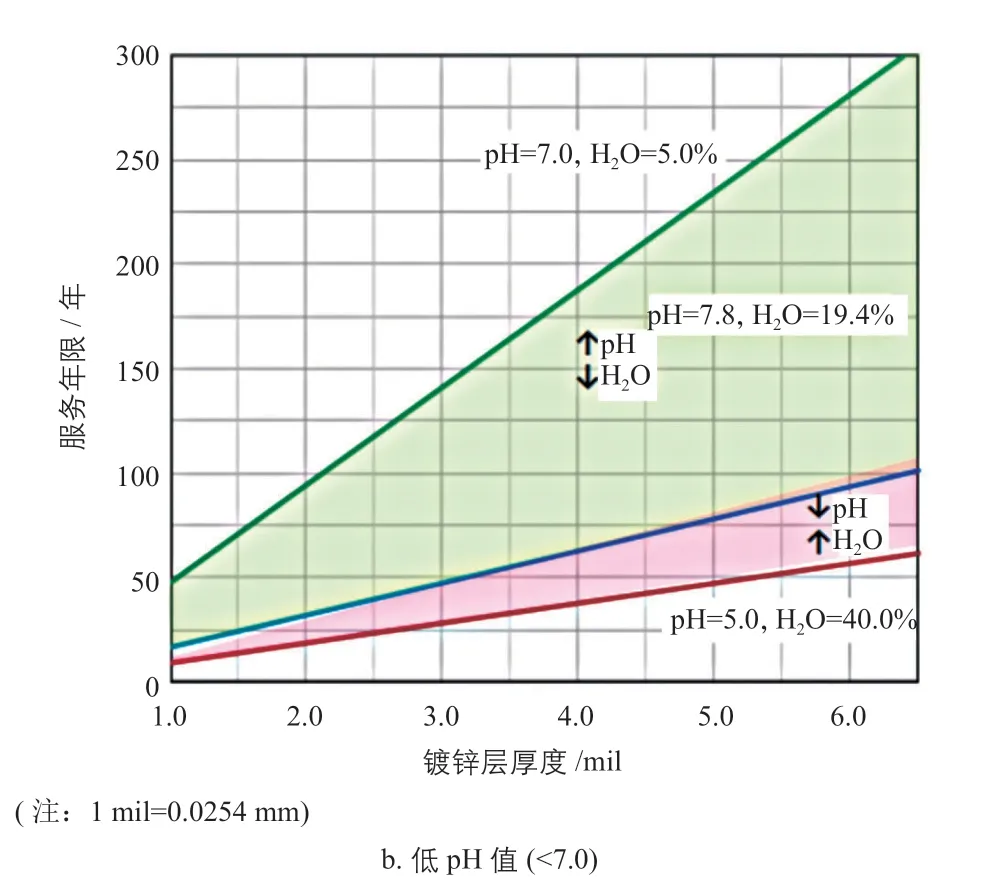

针对如何根据土壤环境腐蚀等级确定镀锌层厚度,为了指导工程应用,通过大量的研究,美国镀锌协会(American Galvanizers Association,AGA)基于国家波纹钢管协会 (National Corrugated Steel Pipe Association,NCSPA)和美国钢铁产业协会 (American Iron and Steel Instituted,AISI)的研究成果进行总结[14],提出了通过含水率、氯离子浓度、pH 值,再结合钢桩设计寿命,以查图的方式确定镀锌层厚度的方法。在实际应用过程中,首先通过氯离子浓度的高低(以20 PPM 为界)确定镀锌层在土壤环境中的服务年限,确定选用图2 还是图3;然后通过含水率(以17.5%为界)或者pH 值(以7.0为界)确定应查询的数据图;最后根据设计服务年限、pH 值、含水率,通过查图的方式,确定合适的镀锌层厚度。需要说明的是,当数值落在边界点(例如氯离子浓度为20 PPM,或含水率为17.5%,或pH 值为7.0)时,可同时查询分界点左右的两张图,然后取最大镀锌层厚度。

图2 高氯离子浓度 (>20 PPM)的情况下镀锌层在土壤环境中的服务年限Fig.2 Service life of galvanized layer in soil environment under high chloride ion concentration (>20 PPM)

图3 低氯离子浓度 (<20 PPM)的情况下镀锌层在土壤环境中的服务年限Fig.3 Service life of galvanized layer in soil environment under low chloride ion concentration (<20 PPM)

以某光伏电站为例进行分析计算。该光伏电站的设计使用寿命期为30 年;光伏场地土壤中的氯离子浓度为2.5~8.8 PPM,pH 值介于7.5~8.6,含水率为2%~21%;光伏支架用微型钢桩采用厚度为3.5 mm 的薄壁型钢。选择最不利情况进行分析,条件简化为:氯离子浓度为8.8 PPM、pH 值为7.5、含水率为21%,即为氯离子浓度低、高pH 值的情况,确定应对应查询图3a,可得到镀锌层厚度应为1.2 mil(即30 μm),结果如图4所示。另外,根据GB/T 13912—2020,在钢结构厚度大于3 mm 且小于6 mm 的情况下,镀锌层平均最小厚度为70 μm。综上所述,在该光伏电站地层条件下,光伏支架用微型钢桩的镀锌层厚度应为70 μm。

图4 某光伏电站中光伏支架用微型钢桩的镀锌层厚度计算取值Fig.4 Calculation of galvanized layer thickness for micro steel piles for PV brackets in a certain PV power station

2.6 镀锌铝镁法

镀锌铝镁钢板是新型高耐腐蚀性镀膜钢板,其锌铝镁镀层的成分以锌为主,由锌、含量为1.5%~11.0%的铝、含量为1.5%~3.0%的镁及微量的硅组成(不同厂家的比例稍有区别)。由于这些添加元素的复合效果,发生氧化反应时,生成的锈层在锌铝镁镀层的表面形成致密封闭层,阻止水分和空气渗入,阻止腐蚀继续发生,从而达到防腐蚀的作用。锌铝镁镀层在厚度相同的情况下,其抗腐蚀能力是热浸镀锌法制备的镀锌层的10 倍以上,锌铝镁镀层表面硬度是热浸镀锌法制备的镀锌层的2 倍以上。此外,锌铝镁镀层的初期腐蚀产物可溶解于水,会流动并覆盖裸露的基层,在切割断面上蔓延扩展,覆盖在已有的红锈之上,待水分干燥后就形成了密致的保护皮膜,因此具有自我愈合能力。切割断面部分的耐腐蚀自我愈合能力是镀锌铝镁钢板的最大特点,其解决了普通镀层钢板无法有效保护剪切断口、漏镀点、镀层破损等位置的缺点。

镀锌铝镁最早于1985 年,由日本钢铁研究中心研发;目前市场上欧美、日韩已形成商业化规模生产,广泛应用于建材、家电、汽车等行业,并分别申请了大量的专利,双面锌铝镁镀层钢板的镀层的单位重量普遍在60~450 g/m2,折算后单面锌铝镁镀层的厚度在5~35 μm 之间。2000年后,中国钢厂开始研发自主技术,并在2014年开始产业化生产。由于环保问题,热浸镀锌法的成本越来越高,现在镀锌铝镁法的价格已与热浸镀锌法的价格基本接近,在光伏支架方面的应用越来越广泛。但由于其在光伏支架桩基方面的应用先例并不多,因此该材料在地下环境中的应用尚需市场的长期验证。另外,由于锌铝镁镀层中含镁元素,在电焊时镁会产生爆裂火花,因此采用该材料时作业人员应注意防护。

镀锌铝镁是目前具有广阔应用前景的新材料,近两三年来,国内多家钢厂上线了镀锌铝镁钢板生产线,且镀锌铝镁钢板越来越多地被应用于光伏市场上。目前已形成批量生产的企业包括河钢集团唐钢公司、首钢京唐钢铁联合有限责任公司和酒泉钢铁(集团)有限责任公司(下文简称为“酒钢”),但产品质量有待改进,与国外先进企业的产品尚有一定差距[15]。2021 年,酒钢开发的超厚镀锌铝镁产品应用于沿海地区的水面光伏支架[16],锌铝镁镀层厚度达450 g/m2(约为167 μm)。

日本、美国,以及欧洲都发布了镀锌铝镁的产品标准[17],近两年,中国由鞍钢集团有限公司等企业主导编写了相关的产品标准[18]。但目前市场尚无关于镀锌铝镁的应用标准。根据一些实验的研究结果[19],不同配方、工艺生产的镀锌铝镁产品的防腐性能差别巨大,同一镀层厚度的耐腐蚀年限是普通镀锌产品的2~20 倍,因此无法像热浸镀锌法一样,给出具有普适意义的锌铝镁镀层厚度取值参考。另外,目前针对镀锌铝镁钢桩防腐性能的研究均是采用盐雾试验,模拟大气环境下其腐蚀行为,而针对地下环境的腐蚀研究尚未见报道。以上均对镀锌铝镁钢桩的应用造成一定阻碍。

2.7 复合防腐系统

当环境十分恶劣,以上单一的防腐措施均无法满足防腐要求时,可以通过采用2 种或以上的防腐措施组合的方式对钢结构进行保护,这种防腐措施组合方式称为复合防腐系统。露出土层之外的钢结构常见的防腐措施组合方式为“热浸镀锌法+油漆涂层法”。由于比较新的镀锌件的表面非常光滑,大多数涂料喷涂都容易脱落掉漆,与基材结合不牢固,因此镀锌件必须使用专用的油漆才能保证附着力。但由于油漆涂层法并不适用于土下桩基工程,因此该复合防腐系统不能应用于光伏支架用微型钢桩的桩基。目前在钢桩工程中,应用较多的复合防腐系统为“热浸镀锌法+阴极保护法”[8]。

3 结论

本文基于钢桩的腐蚀机理及国内外关于土壤环境对钢结构的腐蚀等级评价,对钢桩在土壤环境中的防腐措施进行了分析,并提出了适用于光伏支架用微型钢桩的防腐措施,得出以下结论:

1) 目前在光伏支架用微型钢桩上应用较广的防腐措施是热浸镀锌法,但该方法仅适用于一般腐蚀环境;

2) 镀锌铝镁钢桩适用于腐蚀性强的环境,但需要加大镀锌铝镁钢桩在土壤环境的应用研究力度,并制定可指导工程应用的设计规范;

3) 在极端情况下,光伏支架用微型钢桩的防腐措施还可采用阴极保护法、复合防腐系统,可满足光伏支架用微型钢桩20~30 年的使用寿命要求。