山区长输管道自动焊施工工艺研究

朱洪亮,张文强,张鹏飞,刘锐,胡荣,白圣,廖凯

1.四川石油天然气建设工程有限责任公司,四川 成都 610213

2.国家管网集团西南管道有限责任公司,四川 成都 610213

0 前言

我国地形复杂多样,山区面积约占全国总面积的2/3。长输管道所经山区的地质结构复杂,主要以丘陵和山地地形为主,地势陡峭,河流冲沟密布,管道途经地区山脉纵横,沟壑丛生,地势起伏较大,而且部分地区气候潮湿,植被较密,土层较薄,管线沿沟谷敷设时,沟谷走向变化较大,谷底地质条件复杂。管线沿山脊敷设时,绝大多数山坡坡度较陡,地形复杂是长输管道施工中的一大难点[1-11]。

自动焊施工工艺技术在平原、丘陵地段已较为成熟,而山区地段由于自动焊施工技术本身的限制,还未能应用于山区管道施工,因此,本文对山区管道的自动焊施工技术进行了深入研究和思考。

1 山区长输管道焊接施工特点

山区地形的特点导致长输管道施工的难点在于:一是地形复杂,弯头多,平均每公里热煨弯管6~15个不等,冷弯弯管8~18个不等;二是坡度陡,某些工程施工坡度最大达到了80°(见图1),大部分坡度在25°以下;三是大型机具设备使用受限,机械化流水作业困难,作业效率低,成本高;四是复杂地形全位置焊接对焊工技能水平要求较高(见图2)。

图1 某工程陡坡段Fig.1 Steep slope section of a certain project

图2 陡坡焊接Fig.2 Steep slope welding

山区的地形特点决定了要在山区采用自动焊施工,必须满足的技术要求有:(1)设备轻便,便于挪移使用;(2)自动焊能满足热煨弯管等不等壁厚的焊接;(3)自动焊技术能适应复杂地形特别是坡道上的全位置焊接;(4)焊接质量能够得到保证,避免坡道上割口,从而增加施工难度。

2 管道自动焊焊接工艺

石油天然气地面建设工程采用的钢级及管径均向大口径、高钢级方向发展,这样有利于提高管道输送能力,同时减少钢材用量,降低成本。近几十年来,在国外管道全自动焊接已成为一项比较成熟的管道施工技术,已初步形成技术和设备的系列化。国内从2002年开始引进全自动焊施工技术,并先后在西气东输、陕京线等工程中应用,在施工中积累了一定的经验。2018年在中俄东线开始大规模推广应用自动焊施工技术。

目前国内应用的全自动焊技术主要分为根焊技术和填盖技术两类。根焊技术包括内焊机根焊、外焊机根焊和带铜衬垫的外焊机根焊;填盖技术主要包括单焊炬自动焊、双焊炬自动焊等。与半自动焊相比,全自动焊具有焊接质量稳定、焊接效率高、劳动强度小、焊工操作简便等优势,劣势在于设备投入大、辅助施工技术要求较高(检测要求、坡口加工要求、管材质量要求等)、地形适应能力较差等。

2.1 内焊机根焊+双焊炬填盖

该工艺采用内根焊技术,填盖采用双焊炬设备自动焊技术。目前应用较为成熟,主要用于平原,丘陵地段施工。

优点是根焊质量稳定,填盖一次成型两层,效率高,采用小尺寸坡口,焊材用量小,自动跟踪系统的使用降低了焊接操作难度。

缺点是根焊一种管径对应一套相应规格的内焊机(见图3),设备通用性差,增加成本,不能通过热弯,不等壁厚需要将厚壁内镗成等壁厚后才能焊接,双焊炬设备配套设备多(见图4),重量重(一套约400 kg),移动灵活性能差。

图3 内焊机Fig.3 Internal welding machine

图4 双焊炬设备连接示意Fig.4 Connection diagram of dual welding torch equipment

2.2 单焊炬自动焊

单焊炬自动焊根焊工艺有单面焊双面成形工艺、单焊炬设备+铜衬垫的根焊强制成形工艺,近年也正在开发氩弧自动焊根焊工艺。填盖有上向焊工艺(气保药芯焊丝)、下向焊工艺(气保药芯焊丝、实心焊丝)。

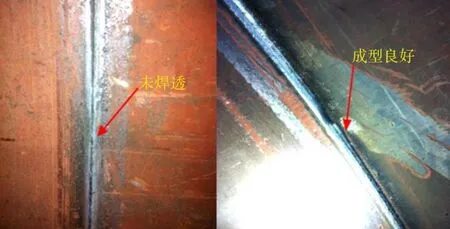

气保焊的单面焊双面成形工艺对错边敏感,易出现烧穿、内凹和未焊透缺陷(见图5),根焊质量不高。单焊炬设备+铜衬垫的根焊强制成型工艺,对错边敏感,根焊成形不好,有粘铜情况,不利于射线评判,国内使用存在争议。氩弧自动焊根焊(见图6)是近年开发的用于油气长输管道焊接的新工艺,焊缝成形好,电弧稳定易控制,但是对组对错边要求较高,超过1.5 mm的错边,易出现未熔合等缺陷,目前还处于试验和现场验证阶段。

图5 未焊透Fig.5 lack of penetration

图6 氩弧自动焊Fig.6 Automatic argon arc welding

上向焊填盖工艺(气保药芯焊丝)要求坡口角度不能小于22.5°,坡口度数太小,焊缝成形易出现中间高、两边低的情况,坡口熔合不好,不利于质量控制,焊接效率低,完成一道1 219×22 mm的管道需要4~6 h。下向焊工艺可采用小坡口焊接,增加跟踪功能,可以有效降低焊接操作难度。

2.3 手工焊/半自动焊(STT、RMD)根焊+单焊炬填盖

该工艺也简称组合自动焊工艺,主要针对一些特殊地段,如连头、山区沟下焊等地段使用,是对内焊机设备根焊+双焊炬设备填盖工艺的有效补充。

该工艺的特点是采用手工或半自动焊根焊,适用于连头等特殊地段焊接。在沟下或山区管道焊接中,半自动焊技术对焊工的操作技能水平要求较高,根焊质量不易在焊接过程中直观判断,采用AUT或PAUT检测方式,易检出RMD或STT的接头未熔合。手工焊条电弧焊焊接完成后,背面的脱落的熔渣易影响射线检测评判。因此,手工钨极氩弧焊工艺,因背面无渣,焊接工艺成熟,成为组合自动焊根焊的首选,但受手工钨极氩弧焊操作要求和喷嘴尺寸的影响,坡口度数要求较大,一般不小于22.5°,使后续自动焊填盖的焊接效率降低。

3 山区管道的自动焊施工方法

对于山区管道采用自动焊施工方法,根据目前的工艺技术及研究,结合山区采用自动焊必须满足的技术要求,目前阶段,有以下的两个发展方向可以考虑深入研究:一是内焊机设备根焊+外焊机设备填盖工艺技术;二是氩弧焊自动焊根焊+外焊机设备填盖工艺技术。

3.1 内焊机设备根焊+外焊机设备填盖工艺技术

根据前文所述,内焊机设备根焊+外焊机设备填盖工艺由于设备技术限制,目前仅适用于平原及浅丘地形的管道焊接。但内根焊优秀的根焊成形、质量控制能和焊接效率(一道根焊仅需2~3 min),在长输管道焊接施工上来说,是最优的根焊方式。单焊炬或双焊炬设备填盖工艺技术,具备的自动跟踪技术也是一种优秀的保证质量的管道焊接自动焊技术,尤其是双焊炬设备焊接技术具备翻倍的填充效率,优势明显。用于山区管道施工,能够提高山区管道施工质量,提高焊接效率。但如要用于山区地形施工,需要进行技术改进和革新。

3.1.1 内焊机改进

为满足山区复杂地形施工的特点,内焊机在不减弱现有功能及焊接能力的情况下,必须考虑以下改进:(1)过弯能力。内焊机必须克服目前只能通过冷弯,无法通过热弯的功能不足,适应山区复杂地形特点。(2)爬坡能力。通过测试,现有内焊机爬坡能力仅达到15°,对于山区地形普遍15~25°左右的地形特点,需要增加爬坡技术能力。(3)安全控制能力。内焊机较重,特别是下坡,控制不好,极易造成安全事故,必须考虑内焊机的安全控制能力。

3.1.2 自动焊填盖工艺

自动焊填盖可以采用单焊炬设备或双焊炬设备,单焊炬自动焊填盖工艺已非常成熟,可以采用具备跟踪功能的单焊炬设备+实心焊丝填盖,也可以采用单焊炬设备+气保药芯焊丝下向焊填盖。双焊炬设备自动焊技术因附属设备太多,重量重,不便于较大坡道及沟下的搬迁、移动,因此根据山区地形的特点,可以考虑在25°以内的小坡度范围下使用。

3.2 氩弧焊自动焊根焊+自动焊填盖工艺技术

氩弧焊具有成形好,电弧稳定的特点。氩弧自动焊在管板焊接,219以下的小管,采用卡盘式的自动焊设备在换热器、核电等不锈钢、有色金属的焊接上应用较多,在长输管道中,基本没有应用。近年来,开发了用于长输管道的氩弧自动焊设备,主要以目前的单焊炬设备为基础,更换电源、焊枪以及控制系统,实现长输管道氩弧自动焊焊接。

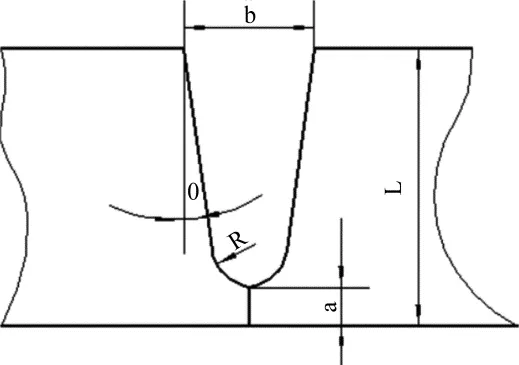

根据目前的研究,该工艺采用U形坡口(见图7),组对间隙为0间隙(0~0.5 mm),实验室焊接及少量工程现场焊接表明,在错边控制较好(<1.5 mm)的情况下,氩弧自动焊根焊焊接过程相对稳定,焊缝背面成形较好,焊道背面无内凹,局部与母材齐平。填充采用实心焊丝(采用自动跟踪功能)或气保药芯焊丝下向焊,因U形坡口开口宽度较窄,不采用排焊,每层焊道可一次成形,减少了层道数和熔敷量,较单V坡口,提高了至少1倍的焊接工效,且节约了焊材成本。

图7 U形坡口Fig.7 U-shaped groove

目前研究的氩弧焊自动焊根焊焊接方向为上向焊,焊接速度较慢,在工程中仅少量应用,针对该工艺用于山区管道施工,目前看还需加强错边适应性优化研究以及大量现场应用研究。

目前该工艺实验室能焊接的错边范围是小于1.5 mm,山区施工中因下料短节、热弯、冷弯的大量使用,目前阶段,组对错边较大是常见现象,在现场复杂环境下,错边适应性范围大小还需大量工程验证。但该技术还可以通过电源电弧性能控制、坡口控制、焊接技术措施等方面改进,提高钨极电弧热源的熔透性,使之适应至少2.5 mm以下的错边量焊接,确保根焊焊接稳定性和质量。

填充盖面采用成熟的具备跟踪功能的双焊炬或单焊炬设备+实心焊丝下向焊自动焊技术是该工艺较好的选择;采用双焊炬设备虽然焊接施工效率高,但所需设备多(包括4台电源、4个送丝机、2个冷却水箱、2个机头、2个控制单元等)、重约400 kg,而单焊炬设备相对轻便,更适合山区复杂地形使用。也可考虑单焊炬设备+气保药芯焊丝(碱性)下向焊自动焊工艺,该工艺采用气渣联合保护,相较实心焊丝工艺具有较强的抗风效果,在山区等复杂地段,特别适用于防风效果不好的场景,减少气孔缺陷。

3.3 小结

根据前述分析,山区管道自动焊施工技术可以从两个方向开展研究和攻关,一是内焊机设备根焊+自动焊填盖工艺技术,用于25°以内的山区地形施工,二是氩弧自动焊根焊+自动焊填盖工艺技术,用于各种环境山区地形施工。此两种方法,从效率和质量角度考虑,坡口均采用小尺寸坡口,不仅利于山区长输管道的焊接施工,更能降低填充量,提高施工效率,满足山区长输管道自动焊施工技术要求。

4 山区自动焊施工配套研究

针对山区管道自动焊施工,为提高自动焊施工的效率和质量,除了加强对焊接工艺技术和相应焊接设备的优化改进外,还需要对配套技术进行完善和改进,从而更好地提高自动焊的适应性和应用范围。

4.1 管材椭圆度尺寸控制

山区管道施工的特点决定了线路上弯头多,为适应地形,需要在弯头处加工适应长度的短节,现有管材标准要求管端不圆度和管体不圆度不一致(如1219,不圆度要求管端是0.5%D,管体是0.8%D),因此,下料出来的短节与弯头组对会出现较大的错边,影响自动焊焊接质量和效率。因此,有必要加强管材整圆技术的攻关,对管材进行整体整圆,使管端与管体保持一致的不圆度,为管道自动焊施工创造条件。

4.2 热煨弯管制造优化

山区地形,热煨弯管用量大,每公里约6~15只热煨弯管。热煨弯管与直管对接属于不等壁厚焊接,无论内根焊或单面焊双面成型,按照传统的不等壁厚焊接方法,将厚壁侧加工15°左右的内坡,均不利于自动焊内根焊或外焊的单面焊双面成型,而且,自动焊采用AUT检测方式也检测不了该类型的焊口。另外,热煨弯管的管端直管长度仅500 mm,太短,施工现场的坡口机加工不了热弯的坡口,热弯厂家可以加工坡口,但加工后时间较长的存放容易生锈,且加工尺寸与现场可能不一致,导致后续施工困难。

因此,对热弯需要进行优化制造。一是根据现场坡口机对直管段长度的要求,增加直管段长度;二是管端进行至少120 mm的内镗孔(满足AUT检测和内焊机设备的要求),减薄壁厚与直管段一致;三是管端不圆度与直管要求一致,控制错边量。

5 结论

山区管道地形的特殊性使得在其施工难度和可采用施工方法受限,为推动在山区应用自动焊施工技术,可以从内焊机设备根焊+双焊炬设备填盖工艺技术和氩弧自动焊根焊+单焊炬设备自动焊填盖工艺技术的设备和工艺改进上进行研究。

(1)需要研究能够爬坡及通过热煨弯管的柔性内焊机,且保证在山区安全使用。

(2)需要从工艺技术、设备及参数控制等方面继续优化研究自动氩弧焊工艺技术,以实现自动焊的单面焊双面成型,且满足山区沟下及坡道上的焊接。

(3)错边对自动焊焊接质量影响较大,需要加强研究管材及热煨弯管等的椭圆度控制技术,以满足自动焊施工要求。

(4)山区地形热煨弯管用量大,为实现现场加工坡口和便于自动焊焊接,需要加长热煨弯管直管段长度,同时对热煨弯管管端进行内镗加工,以满足自动焊焊接及检测的要求。