不同媒染剂下姜黄色素对羊毛纤维染色工艺优化

何吉祥 张东东 马 越 梁 鹏 赵蝴蝶 王雪梅

(1. 兰州理工大学机电工程学院,甘肃 兰州 730050;2. 吉林大学新闻与传播学院,吉林 长春 130012;3. 兰州挺大个文化传媒有限公司,甘肃 兰州 730050)

0 引言

随着近代科学的发展,合成染料由于色谱齐全、色泽鲜艳、价格便宜等诸多优点得到广泛的应用,逐渐替代了天然染料成为纺织品染色的主要着色物质。然而合成染料在生产过程中给环境带来严重的污染,且一些合成染料对人体有一定的危害[1-5]。由于天然染料更安全和更环保以及染色产品色调独特别致和部分染料兼具保健的功能,使得天然染料被认为是合成染料良好的替代品[6]。姜黄色素作为天然染料应用于纺织品染色也日益成为学者们研究的方向[7-8]。

姜黄作为一种日常的天然染料,染色力较其他天然染料好,目前天然食用色素在染色方面的进展还主要处于实验室的研究阶段[9],工业化的应用很少见到,主要的原因是天然食用色素的色谱不像合成染料那样丰富,有些天然食用色素的日晒牢度不理想[10-11]。同时酶解法提取天然色素的环保性还没有充分被开发出来[12]。随着国家倡导环保绿色的理念,应用酶法提取姜黄色素并应用于纺织品着色领域有着很广阔的前景。

1 试验

1.1 材料与仪器

材料:姜黄粉末(市售)、羊毛条(兰州三毛实业股份有限公司提供)。

仪器:DZF-6050 真空干燥箱(上海一恒科学仪器有限公司)、HH-S8 数显双列八孔不锈钢水浴锅(北京科伟永兴仪器有限公司)、电子天平PTX-FA2015(福州华志科学仪器有限公司)、NS800 分光测色仪(深圳市三恩时科技有限公司)、光学电子显微镜(北京普瑞赛司仪器有限公司)、CT-6020 数显防水笔式pH 计(常州德社精密仪器有限公司)、电子单纤维强力测试机(温州大荣纺织仪器有限公司)、实验室水纯化系统(上海芷昂仪器有限公司)。

药品:柠檬酸、硫酸铝钾、氯化亚锡、36%乙酸、氯化镧(均为分析纯,成都市科隆化学品有限公司)。

1.2 测试方法和标准

1.2.1 色差测试方法与标准

试样色差执行标准GB/T 8424.3-2001 (2009)。测试染样色差值越大,染样得色越深,染色效果越好。

1.2.2 耐皂洗色牢度测试方法与标准

试样耐皂洗色牢度测试执行标准GB/T 3921-2008。

1.2.3 单纤维强力测试方法与标准

试样单纤维强力测试执行标准GB/T 27629-2011。

1.3 色素提取

姜黄色素染液配制:被粉碎的姜黄色素粉末按照工艺,酶解温度55℃、酶用量20 mg·g-1、酶解时间40min、酶解pH 4.4 浸提得到姜黄色素染液,过滤后,密封、冷藏、避光保存以备染色使用。

1.4 直接染色

试验采用成熟的直接染色工艺,参考相关文献,确定浴比为1: 50、染色温度90 ℃、染色pH 为4.5、染色时间为60 min。直接染色工艺曲线如图1 所示。

批量称取1.0 g 羊毛共36 份,室温浸泡24 h,充分润湿。根据染色工艺配置36 份姜黄色素染液置于烧杯中,按照图1 所示的工艺曲线进行直接染色,之后进行媒染固色工艺试验。

1.5 媒染固色工艺试验

1.5.1 试验方案设计

上述直接染色的36 个染浴不换,一浴二步法配置柠檬酸、硫酸铝钾、氯化亚锡、氯化镧4 种媒染固色剂的媒染固色工艺参数,考察在不同梯度的固色时间、固色温度、媒染剂用量下的媒染固色工艺,运用正交试验方法进行试验和分析。参考相关文献资料,选取媒染时间为20 min、30 min、40 min,媒染温度为60 ℃、70 ℃、80 ℃,媒染剂用量为5%、6%、7%,设计三因素三水平的正交试验方案如表1 所示。

表1 媒染固色工艺正交试验表

根据表1 的媒染固色正交试验表,每种媒染剂都可组合得到9 组试验,每组试样以色差、耐皂洗变色牢度和沾色牢度为评价指标,计算并分析正交试验结果,最终确定最优媒染剂和最优媒染固色工艺。

1.5.2 试验过程

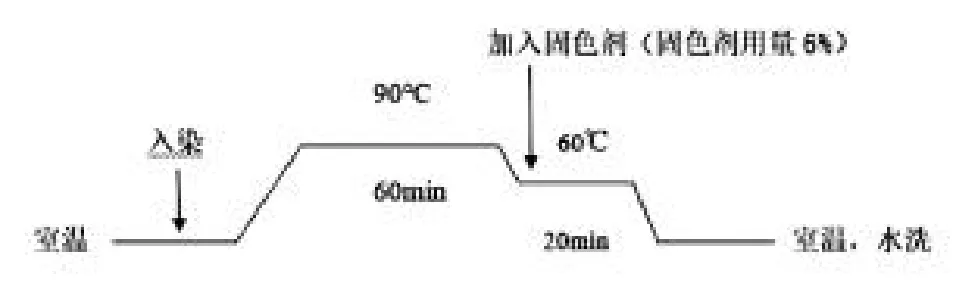

每组试样按照如图2 的媒染固色工艺曲线所示的工艺条件进行媒染固色工艺试验,染毕,测试试样各项评价指标。

图2 媒染固色工艺曲线

1.6 最优工艺验证试验

对优化的4 种媒染剂下的媒染固色工艺结果进行验证试验,并做纤维表面形貌观察和性能测试,分析筛选出最佳媒染剂和媒染固色工艺。

2 结果分析

2.1 柠檬酸媒染固色工艺试验

2.1.1 正交试验结果

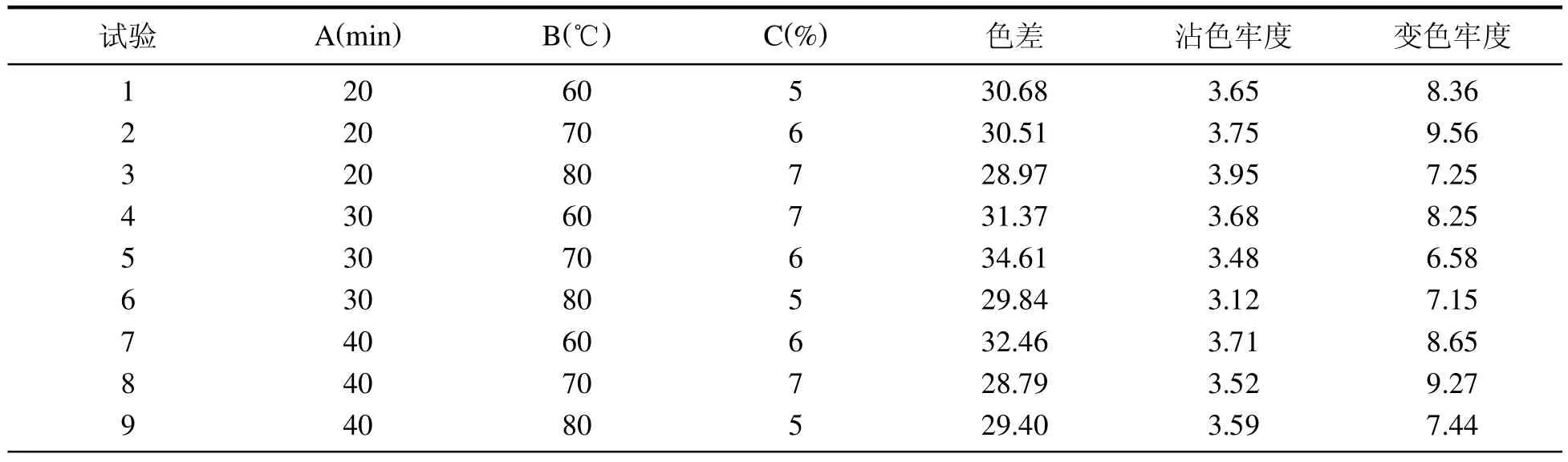

柠檬酸媒染固色工艺正交试验结果如表2 所示。

表2 柠檬酸媒染固色工艺正交试验结果

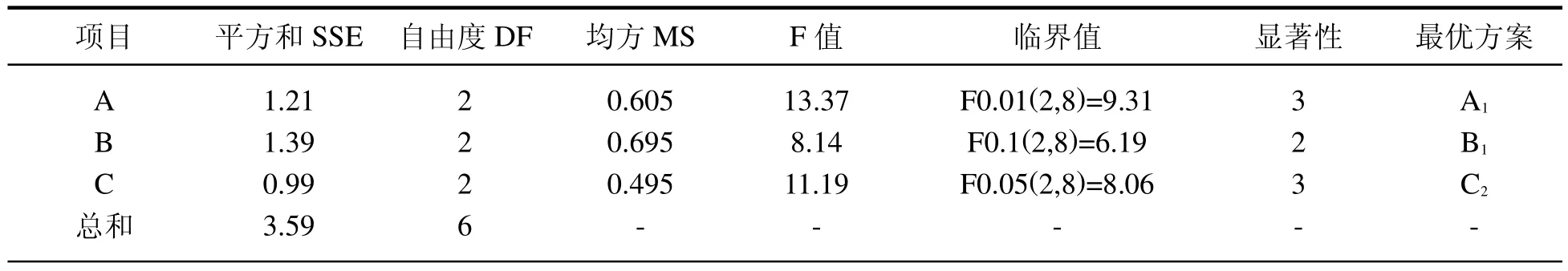

表3 为柠檬酸媒染固色正交试验板差、优方案计算和分析结果。

表3 柠檬酸媒染固色正交试验极差、优方案计算和分析结果

由表3 可知,对于色差,固色剂用量R(极差)为2.82,固色时间R 为1.89,说明固色剂用量影响最大,固色时间最小,三因素对色差的影响顺序为:C>B>A。得出最优组合是A2B1C2,即固色时间30min、固色温度60 ℃、固色剂用量6%。对于沾色牢度,固色时间R 为0.35,固色温度R 为0.13,说明固色时间影响最大,固色温度最小,故三因素对沾色牢度的影响顺序为:A>C>B。得出最优组合是A1B1C3,即固色时间20 min、固色温度60 ℃、固色剂用量7%。对于变色牢度,固色温度R 为1.19,固色剂用量R为0.61,说明固色温度影响最大,固色剂用量最小,故三因素对变色牢度的影响顺序为:B>A>C。得出最优的组合是A3B2C2,即固色时间40 min、固色温度70 ℃、固色剂用量6%。

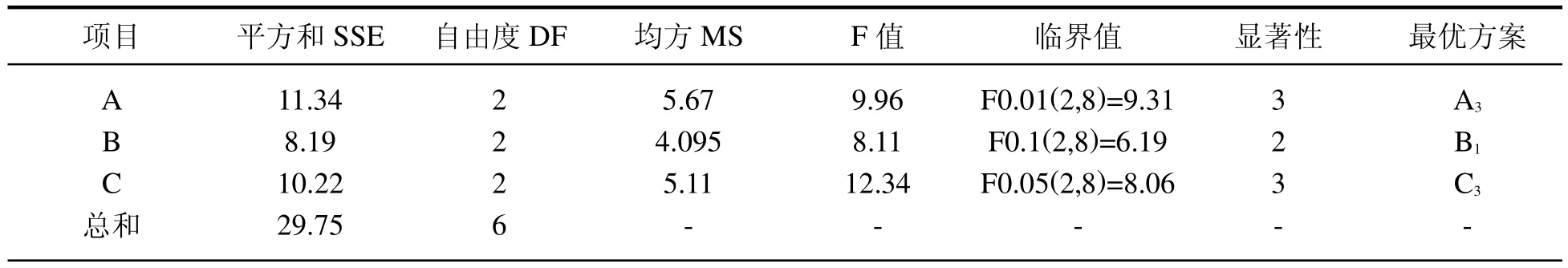

表4、5、6 分别为硫酸铝钾媒染固色工艺色差、耐皂洗沾色牢度和变色牢度方差分析表。

表4 柠檬酸媒染固色工艺方差分析表(色差)

表5 柠檬酸媒染固色工艺方差分析表(沾色牢度)

表6 柠檬酸媒染固色工艺方差分析表(变色牢度)

2.1.2 最优工艺选择

由极差和方差分析表综合分析可以得出:以柠檬酸为媒染固色剂的最优组合为A2B1C1,即固色时间30 min,固色温度60 ℃,媒染固色剂柠檬酸用量5%。

2.2 硫酸铝钾媒染固色工艺试验

2.2.1 正交试验结果

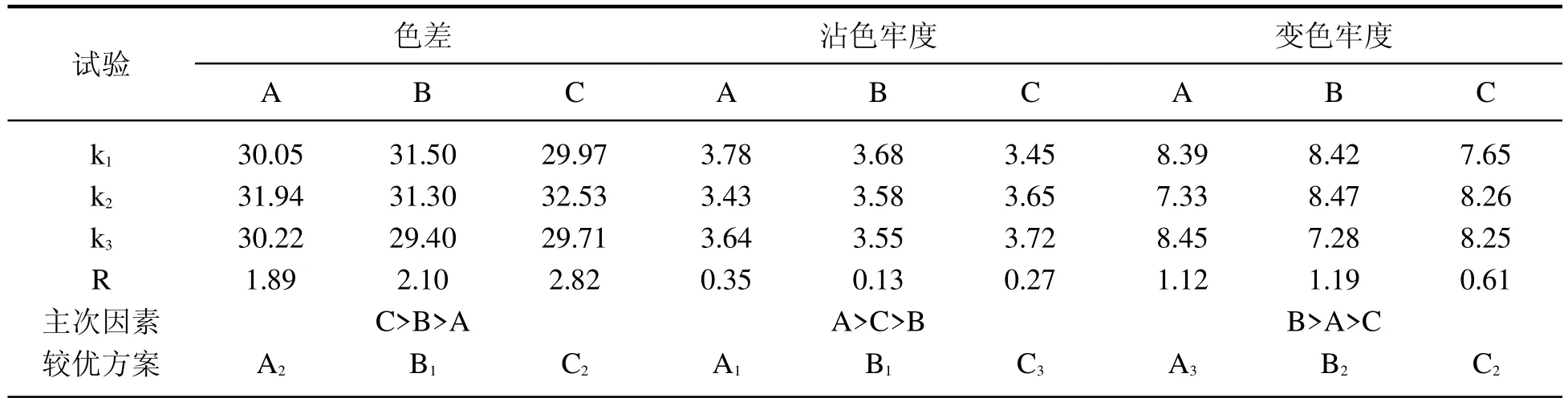

硫酸铝钾媒染固色工艺正交试验结果如表7 所示。

表7 硫酸铝钾媒染固色工艺正交试验结果

表8 为硫酸铝钾媒染固色正交试验极差、优方案计算和分析结果。由表8 可知,对于色差,固色温度R 为6.40,固色剂用量R 为1.24,说明固色温度影响最大,固色剂用量最小,故三因素对色差的影响顺序为:B>A>C。得出最优组合是A1B1C1,即固色时间20 min、固色温度60 ℃、固色剂用量5%。对于沾色牢度,固色剂用量R 为0.37,固色温度R 为0.11,说明固色剂用量影响最大,固色温度最小,故三因素对沾色牢度的影响顺序为:C>A>B。得出最优组合是A1B1C2,即固色时间20 min、固色温度60 ℃、固色剂用量6%。对于变色牢度,固色时间R 为1.27,固色温度R 为0.45,说明固色时间影响程度最大,固色温度最小,故三因素对变色牢度的影响顺序为:A>C>B。得出最优的组合是A1B1C1,即固色时间20min、固色温度60 ℃、固色剂5%。

表8 硫酸铝钾媒染固色正交试验极差、优方案计算和分析结果

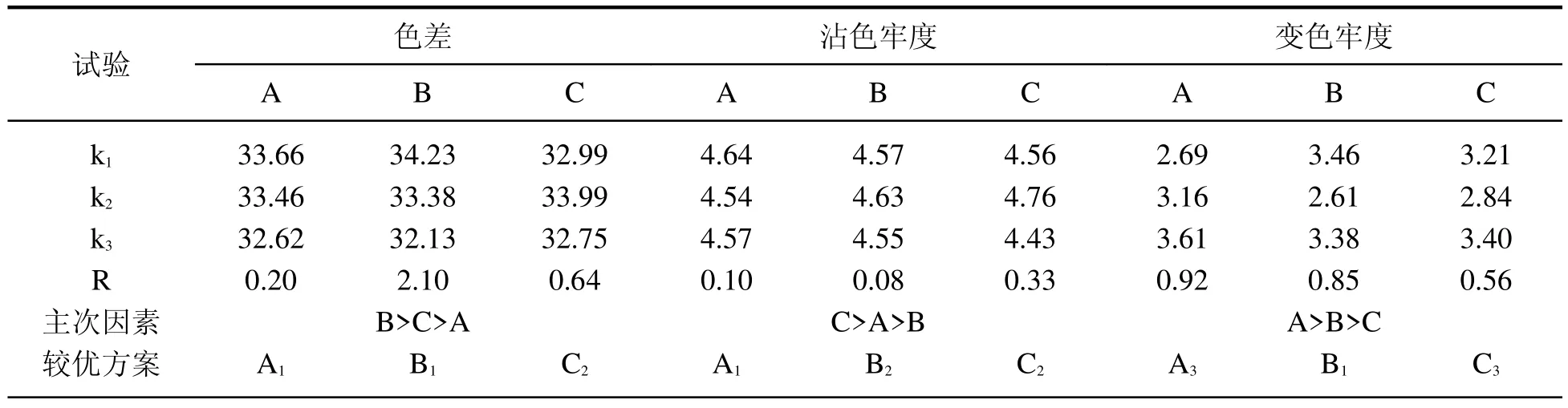

表9、10、11 分别为硫酸铝钾媒染固色工艺色差、耐皂洗沾色牢度和变色牢度方差分析表。

表9 硫酸铝钾媒染固色工艺方差分析表(色差)

由表9 得出,固色温度对色差的影响高度显著,固色剂用量和固色时间对色差的影响较显著。由表10 得出,固色时间和固色剂用量对沾色牢度的影响高度显著,固色温度对沾色牢度的影响显著。可从表11 得出,固色剂用量对变色牢度的影响高度显著,固色温度和固色时间对变色牢度的影响显著。

表10 硫酸铝钾媒染固色工艺方差分析表(沾色牢度)

表11 硫酸铝钾媒染固色工艺方差分析表(变色牢度)

2.2.2 最优工艺选择

由极差和方差分析表综合分析可以得出:以硫酸铝钾为固色剂的最优组合为A1B1C2,即固色时间20min,固色温度60 ℃,媒染固色剂硫酸铝钾用量6%。

2.3 氯化亚锡媒染固色工艺试验

2.3.1 正交试验结果

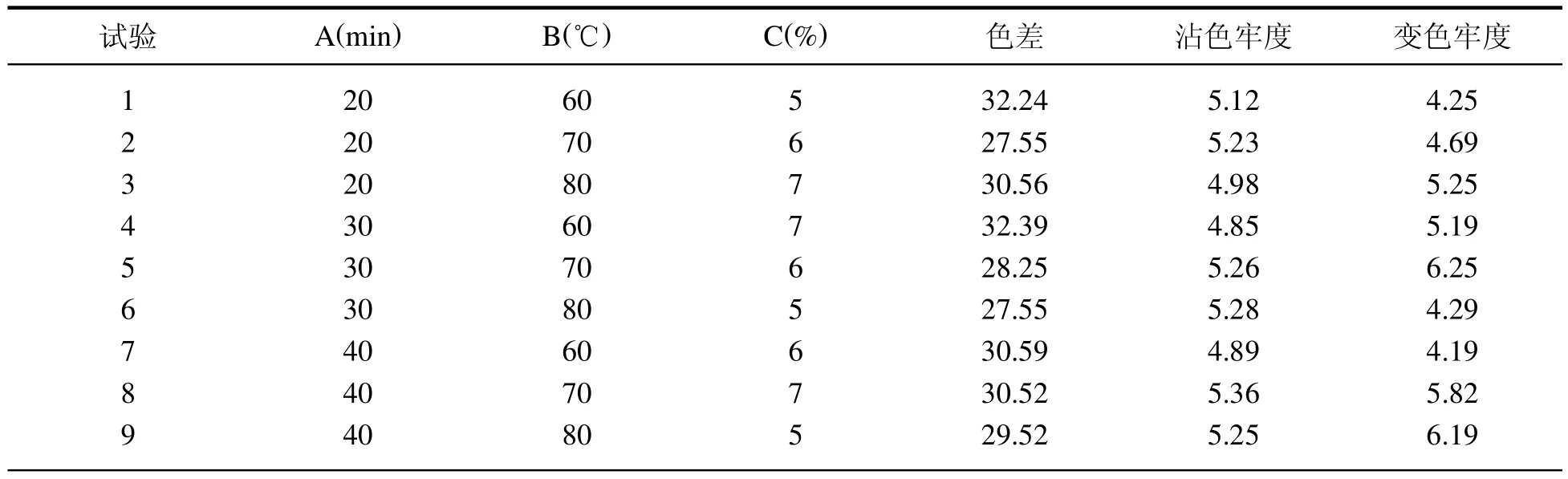

氯化亚锡媒染固色工艺正交试验结果如表12 所示。

表12 氯化亚锡媒染固色工艺正交试验结果

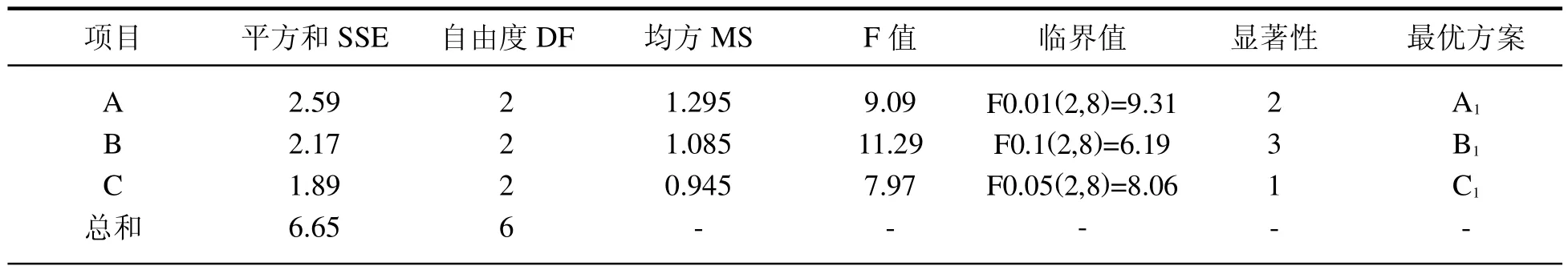

表13 为氯化亚锡固色正交试验极差、优方案计算和分析结果。由表13 可知,对于色差,固色温度R 为2.97,固色时间R 为0.81,说明固色温度影响最大,固色时间最小,故三因素对色差的影响顺序为:B>C>A。得出最优组合是A3B1C3,即固色时间40 min、固色温度60 ℃、固色剂用量7%。对于沾色牢度,固色温度R 为0.33,固色时间R 为0.06,说明固色温度影响最大,固色时间最小,故三因素对沾色牢度的影响顺序为:B>C>A。得出最优的组合是A3B2C1,即固色时间40 min、固色温度70 ℃、固色剂用量5%。对于变色牢度,固色温度R 为1.05,固色剂用量R 为0.51,说明固色温度影响最大,固色剂用量最小,故三因素对变色牢度的影响顺序为:B>A>C。得出最优的组合是A3B2C3,即固色时间40 min、固色温度70 ℃、固色剂用量7%。

表13 氯化亚锡媒染固色正交试验极差、优方案计算和分析结果

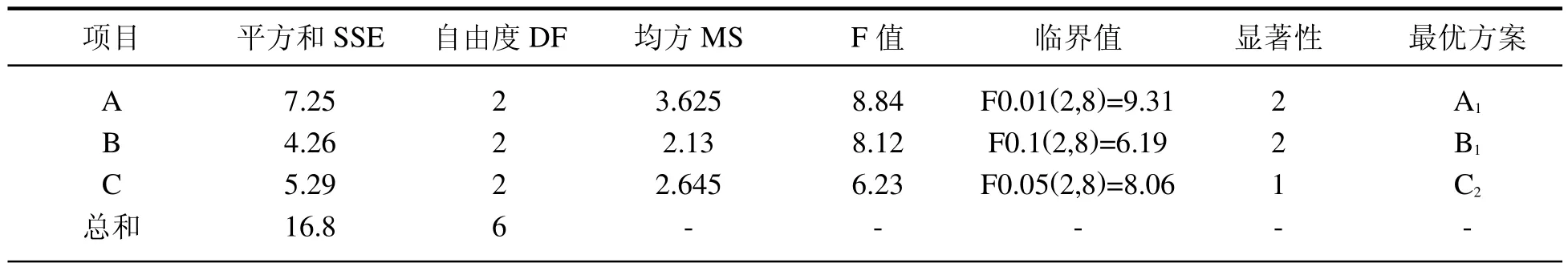

表14、15、16 分别为氯化亚锡媒染固色工艺色差、耐皂洗沾色牢度和变色牢度方差分析表。

表14 氯化亚锡媒染固色工艺方差分析表(色差)

根据表14 可得出,固色温度对色差的影响高度显著,固色剂用量和固色时间对色差的影响显著。由表15 可得出,固色时间和固色剂用量对沾色牢度的影响高度显著,固色温度对沾色牢度的影响显著。由表16 可得出,固色温度、固色时间和固色剂用量对变色牢度的影响显著。

表15 氯化亚锡媒染固色工艺方差分析表(沾色牢度)

表16 氯化亚锡媒染固色工艺方差分析表(变色牢度)

2.3.2 最优工艺选择

由极差和方差分析表综合分析可以得出:以氯化亚锡为媒染固色剂的最优组合为A3B1C1,即固色时间40 min,固色温度60 ℃,媒染固色剂氯化亚锡用量5%。

2.4 氯化镧媒染固色工艺试验

2.4.1 正交试验结果

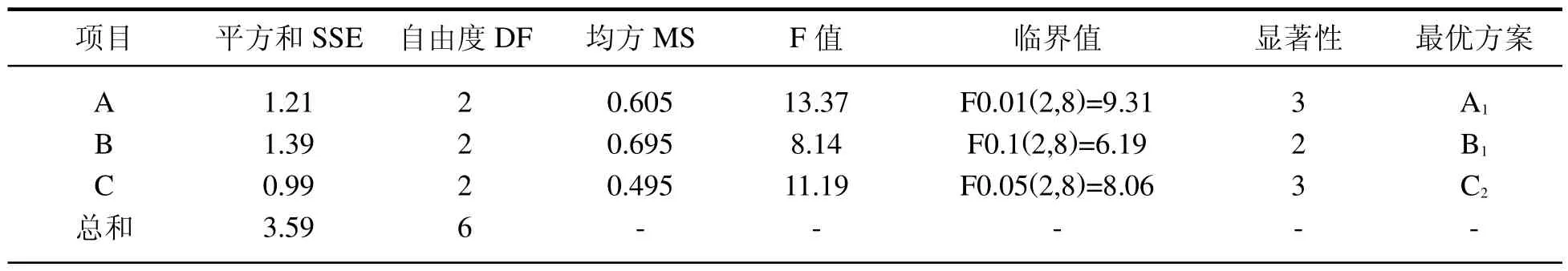

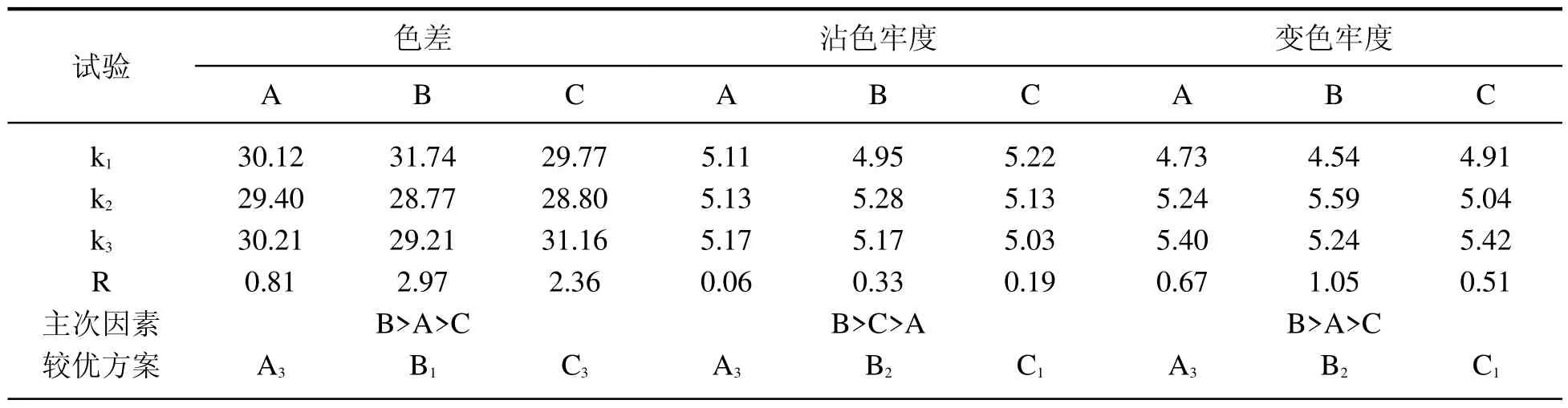

表17 为镧媒染固色工艺正交试验结果。表18 为氯化镧媒染固色正交试验极差、优方案计算和分析结果。由表18 可知,对于色差,固色温度R 为2.10,固色时间R 为0.20,说明固色温度影响最大,固色时间最小,故三因素对色差的影响顺序为:B>C>A。得出最优组合是A1B1C2,即固色时间20 min、固色温度60 ℃、固色剂用量6%。对于沾色牢度,固色剂用量R 为0.33,固色温度R 为0.08,说明固色剂用量影响最大,固色温度最小,故三因素对沾色牢度的影响顺序为:C>A>B。得出最优组合是A1B2C2,即固色时间20 min、固色温度70 ℃、固色剂用量6%。对于变色牢度,固色时间R 为0.92,固色剂用量R 为0.56,说明固色时间影响最大,固色剂用量最小,故三因素对变色牢度的影响顺序为:A>B>C。得出最优组合是A3B1C3,即固色时间40 min、固色温度60 ℃、固色剂用量7%。

表17 氯化镧媒染固色工艺正交试验结果

表18 氯化镧媒染固色正交试验极差、优方案计算和分析结果

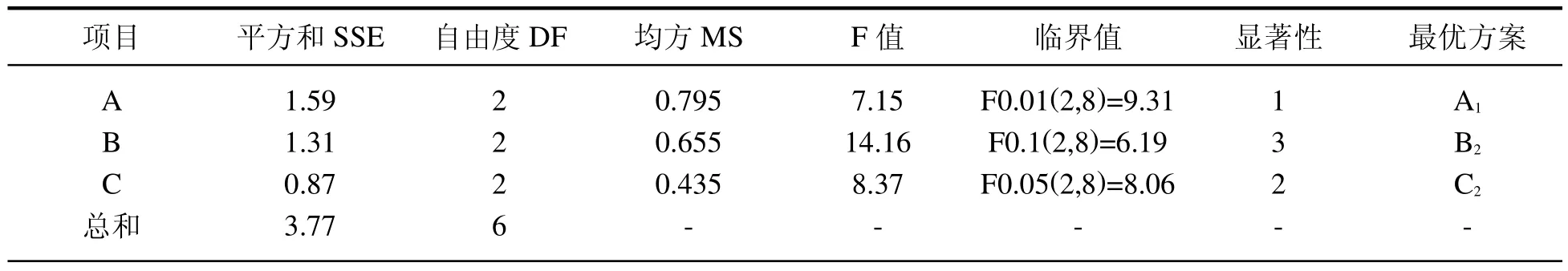

表19、20、21 分别为氯化镧媒染固色工艺色差、耐皂沾色牢度和变色牢度方差分析表。

表19 氯化镧媒染固色工艺方差分析表(色差)

由表19 得出,固色时间和固色温度对色差的影响高度显著,固色剂用量对色差的影响显著。由表20得出,固色温度对沾色牢度的影响高度显著,固色时间和固色剂用量对沾色牢度的影响显著。由表21 得出,固色时间和固色剂用量对变色牢度的影响高度显著,固色温度对变色牢度的影响显著。

表20 氯化镧媒染固色工艺方差分析表(沾色牢度)

表21 氯化镧媒染固色工艺方差分析表(变色牢度)

2.4.2 最优工艺选择

由极差和方差分析表综合分析可以得出:以氯化镧为固色剂的最优组合为A3B2C3,即固色时间40min,固色温度70 ℃,媒染固色剂氯化镧用量7%。

2.5 最优工艺验证试验

根据上述分析得到柠檬酸、硫酸铝钾、氯化亚锡、氯化镧4 种媒染固色剂的理论最优工艺参数,进行验证试验并做性能测试和分析比较。

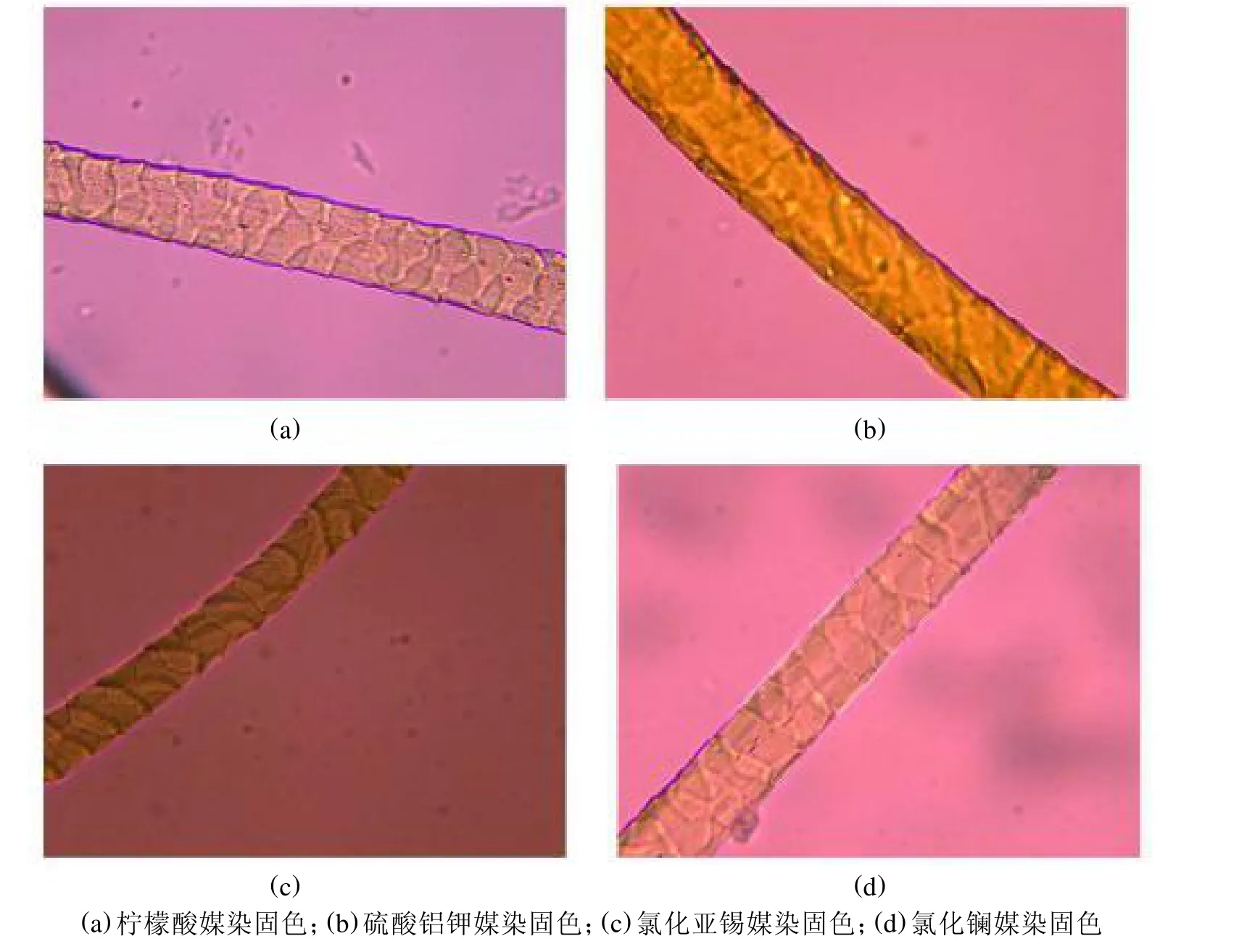

2.5.1 最优工艺试样表面形貌观察(图3)

图3 最优工艺媒染固色试样纤维表面形貌观察

显微镜下观察4 种媒染固色剂最优工艺试样纤维的纵向条干表面形貌可知,羊毛表面都有姜黄染液颗粒的分布,同时可以明显地看出媒染固色之后的试样均有较深的呈色,在40 倍显微镜的观察下,硫酸铝钾媒染固色试样表面的染液颗粒分布较其余媒染固色试样分布均匀,且固色效果最好,得色深度较为明显,这与最优工艺性能测试的结果一致。

2.5.2 最优工艺试样性能测试结果

对优化的4 种媒染剂下的媒染固色工艺进行验证试验,测试染色试样单纤维断裂强力和色差,结果如表22 所示。

表22 最优工艺试样纤维断裂强力和色差测试结果

根据表22 分析可得,从纤维断裂强力来看,4 种媒染剂媒染固色后纤维断裂强力均有所下降,其中下降最少的是硫酸铝钾媒染固色试样;从色差值来看,最优工艺试样色差最大的是硫酸铝钾媒染固色试样,达到了40 以上,而且如图3 所示的硫酸铝钾媒染固色最优工艺纤维表面形貌观察也证明了这一点。

综上所述,可以分析得出4 种媒染剂中媒染固色效果最佳的媒染剂为硫酸铝钾,最优媒染固色工艺为固色时间20 min,固色温度60 ℃,固色剂用量6%,最优媒染固色工艺曲线如图4。

图4 最优媒染固色工艺曲线

3 结论

(1)柠檬酸媒染固色最优工艺参数为:媒染固色温度60 ℃、固色时间30 min,固色剂用量5%;

(2)硫酸铝钾媒染固色最优工艺参数为:媒染固色温度60 ℃、固色时间20 min,固色剂用量6%;

(3)氯化亚锡媒染固色最优工艺参数为:媒染固色温度60 ℃、固色时间40 min,固色剂用量5%;

(4)氯化镧媒染固色最优工艺参数为:媒染固色温度70 ℃、固色时间40 min,固色剂用量7%;

(5)由最优工艺验证试验可知,4 种媒染中媒染固色效果最好的是硫酸铝钾,最优工艺试样色差达到40 以上,纤维表面形貌观察得色最深,纤维断裂强力与未染色纤维原样相比变化不大。

(6)由于文中选用的4 种媒染剂水溶液均为无色液体,因此对染色试样的色光影响不大。其中硫酸铝钾媒染固色效果最好,表现为浓艳的亮黄色,其余3 种媒染固色试样呈色效果相对浅一些,但也呈现出明亮的黄色。