铁路轴承在游梁式抽油机中的应用

□ 张龙洋 □ 林树军 □ 张全斌

兰州兰石石油装备工程股份有限公司 兰州 730314

1 应用背景

游梁式抽油机具有结构简单、运行平稳、维修方便等特点,至今仍在国内外油田中大量使用。游梁式抽油机主要应用于人烟稀少、环境较为恶劣的地方,较长的使用寿命与较低的维修率是目前油田的需求。轴承是抽油机中的易损零件,延长使用寿命是游梁式抽油机设计的基本方向。笔者介绍了铁路轴承在游梁式抽油机中的应用效果,为设计长寿命游梁式抽油机提供依据与指导。

2 铁路轴承概述

铁路轴承为双列圆锥滚子轴承,主要用于机车轴箱。美国ND5内燃机车上使用的是AP型轴承,该类轴承为英制尺寸,通常用的有B、C、D、E、F、G等级,分别用于不同等级的车轴。铁路轴承的结构如图1所示,组成部件主要包括内圈、外圈、内隔圈、保持架、圆锥滚子、密封组成、密封座。

图1 铁路轴承结构

铁路轴承自带密封结构和预调整游隙,可以简化安装过程。铁路轴承在不受到外部载荷作用时,轴承套圈滚道与圆锥滚子之间为线接触。密封件在轴承内圈上,可以完全避免内侧列轴承内圈大端面与后挡之间的微振磨损颗粒进入轴承内部,大大改善轴承内部的运行环境,并且避免由于杂质引起的轴承早期损坏。

便轴承的安装,减少由于安装不当造成的应用性能降低,提高安装质量和工作效率。

3 寿命计算对比

对于铁路轴承而言,一般运行速度在200 km/h以下,质保期为90万km或4 a,运行达到10 a或280万km必须报废。机车的车轮直径内燃机车为1 050 mm,电力机车为1 250 mm,客车为910 mm。选取内燃机车车轮直径1 050 mm,以游梁式抽油机最高冲次20冲/min为例,在满足载荷条件下进行额定寿命的对比计算。

3.1 铁路轴承

计算铁路轴承的额定转数Z1,得:

式中:L为内燃机车总行驶里程;C为内燃机机车车轮直径。

游梁式抽油机最高冲次为20冲/min,如果游梁式抽油机在最高冲次下工作,那么额定使用寿命N1为:

N1=Z/20=227 479 h

3.2 圆柱滚子轴承

以C-228D-246-86型抽油机为例,游梁支撑处选用NJ2330 型圆柱滚子轴承,其额定动负荷C1为930 kN。根据受力计算额定载荷最大冲程下所受到的最大力为29 099 N。

计算游梁支撑处圆柱滚子轴承的额定寿命N2,得:

式中:n为转速;P为当量动载荷,即29 099 N;ft为温度因数,工作温度不高于100 ℃,取1;fp为载荷因数,冲击较大,取1.5。

尾端处选用22 326圆柱滚子轴承,其额定动负荷为722 kN。

根据受力计算额定载荷最大冲程下所受到的最大力为24 320 N,由此计算尾端处圆柱滚子轴承的额定寿命为173 145 h。

通过以上理论计算可知,游梁式抽油机选取铁路轴承,使用寿命长于圆柱滚子轴承的使用寿命。

4 应用效果

B、C、D、E、F、G各级铁路轴承应用于游梁式抽油机,正好可以满足从114型到912型不同载荷下的抽油机设计。铁路轴承主要用于游梁式抽油机尾端轴承及游梁支撑两个部件中。456型抽油机如图2所示,游梁支撑应用铁路轴承后的结构如图3所示。与原有游梁支撑结构相比较,应用铁路轴承结构改动较大。将铁路轴承分布在轴承座两侧,由于铁路轴承自带密封,因此减少了轴承盖的设计。密封形式采用动态迷宫式密封或最新一代无接触式密封。内外圈和滚子表面均采用表面渗碳技术处理,使轴承能更好地适应频繁振动的情况。

图2 456型抽油机

图3 游梁支撑应用铁路轴承结构

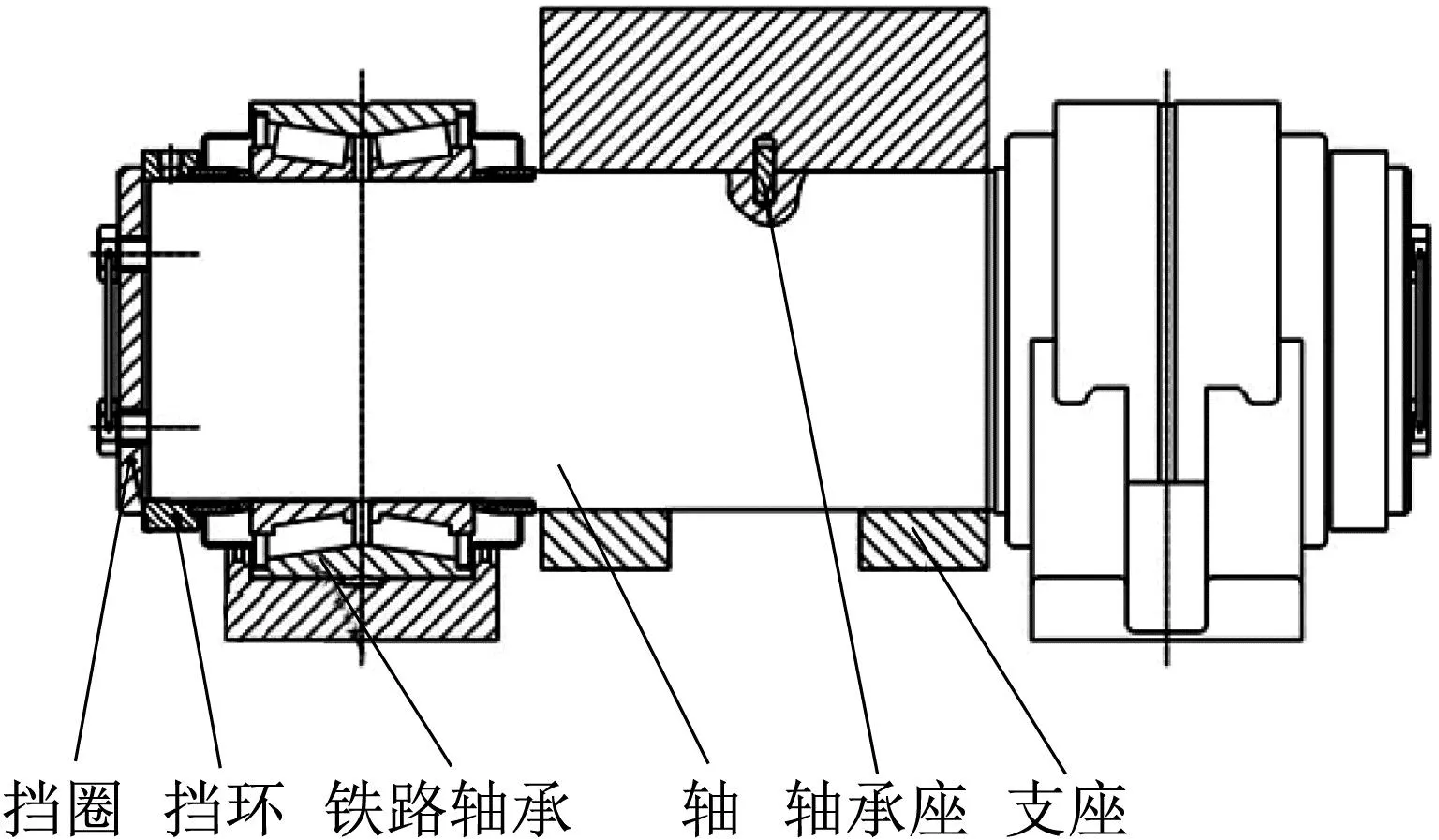

对于尾端轴承,在原有结构的基础上,将圆柱滚子轴承改为铁路轴承,能延长使用寿命。轴承密封依然采用铁路轴承自带的密封结构,方便轴承安装。尾端轴承应用铁路轴承后的结构如图4所示。

图4 尾端轴承应用铁路轴承结构

2015年,美国一油田与笔者单位签订20余台游梁式抽油机订单,笔者作为游梁式抽油机的主要设计人员,综合考虑矿场应用的环境工况、人工成本等因素,为延长游梁式抽油机使用寿命,降低检修频率,将铁路轴承应用于游梁式抽油机,代替尾端轴承和游梁支撑中的常规圆柱滚子轴承。2016年初发货后至今,一直在美国油田正常运行。根据反馈,没有出现与轴承相关的问题,大大降低了维护、检修及人工成本,减小了对油田正常生产的影响。

5 结束语

通过在游梁式抽油机游梁支撑与尾端轴承处应用铁路轴承,能够延长使用寿命,提高游梁式抽油机的整体安全性,从而避免因轴承损坏带来的停机事故,避免不必要的损失,以更好满足市场需求。