NOPD 技术在小型风机减振中的应用

王 弼,赵以奎,李时明,常 超,王 枭

(1.合肥通用机械研究院有限公司,合肥 230031;2.派克汉尼汾流体传动(上海)有限公司,上海 201206)

0 引言

动设备(泵,风机,压缩机等)的减振降噪问题一直是其设计的难点,国内市场常见的减震器采用橡胶、聚氨酯等具有一定弹性材料制成柔性隔振器,这种隔振器可以很好地阻隔动设备产生的高频振动,对于低频振动的减振效果不好;并且运用柔性隔振器会增大动设备的振动烈度,长时间运行会影响设备寿命,所以在一些特殊场合(航空、航天、航海等)不宜用隔振器阻隔动设备的振动向安装基础的传递。

颗粒阻尼(Particle Damping)技术是在振动体内有限封闭空间中填充微小颗粒,振动体将能量传递给颗粒,通过颗粒间的摩擦和碰撞消耗系统的能量,降低系统振动的一种技术,其主要是为了解决恶劣环境中或因本身结构的局限性而无法采用其他减振措施的结构体振动问题[1]。国外学者对颗粒阻尼的研究开始于1980 年末,Panossian 提出了非阻塞性颗粒阻尼器(Nonobstructive particle damping,NOPD)的概念,并且将微颗粒注入T 型接头内的分流叶片和发动机叶片等结构进行了实验研究[2-4]。SHAH 等[5]研究了颗粒阻尼的相关性质后提出了PPD 理论,并且进行了理论分析与试验研究;LIU 等[6]提出了带有电磁场的颗粒阻尼器结构,增加了颗粒的活动性能;ABDEL-GAWARD[7]设计了一种双夹层结构,通过进行大量的试验得出颗粒阻尼器减振机理主要靠颗粒之间的摩擦和碰撞而引起的摩擦阻尼和冲击阻尼的总和;此外,FRIEND 等[8]以运动学的观点去研究颗粒阻尼器的能耗特性和颗粒运动规律,将颗粒阻尼技术研究推进了一大步。国内很多学者也对颗粒阻尼的减振降噪进行了大量的研究,例如徐志伟等[9]建立了NOPD 颗粒减振模型并且进行了实验验证;方江龙等[10]在颗粒流理论的基础上建立NOPD 能量耗散模型,得到了能量耗散率随颗粒参数变化的一般规律;刘艳等[11]对颗粒阻尼减振特性进行研究,认为当激励频率大于(f0为结构固有频率)时,该颗粒阻尼器具有良好隔振效果;文献[12-18]通过对颗粒阻尼进行大量的试验研究,提出了很多较优的颗粒阻尼减振方法。

以上文献对颗粒阻尼的减振机理和减振效果进行了大量的理论和试验研究,研究振动频段主要集中在低频段,而阻尼颗粒对高频振动减振影响的研究较少,其主要原因是低频振动的振幅较大,对发动机叶片、压缩机、膨胀机等动设备寿命的影响更加明显。本文以一台小型风机为振动源,在风机机脚上安装阻尼器,在阻尼器中填充各种阻尼颗粒,然后通过传感器和频谱仪采集10~8 000 Hz 的振动数据,研究填充率、粒径大小、颗粒材质等因素对低频、高频振动的减振效果影响,为阻尼器的设计提供一定的参考。

1 NOPD 技术减振机理

NOPD 技术减振机理是在结构振动较大的区域开设空腔,在空腔中填充阻尼颗粒,依靠颗粒与颗粒以及颗粒与腔体之间的非弹性碰撞和摩擦消耗系统的振动能量以达到减振目的[10]。颗粒阻尼技术亦遵循能量耗散原理,其耗能机理分为两类:弹性碰撞耗能和摩擦耗能,对于发生碰撞接触的任意两个颗粒,其弹性碰撞能耗为:

式中,mi,mj分别为颗粒i,j 的质量;e 为颗粒的弹性碰撞恢复系数;Δv 为两颗粒碰撞前的相对速度。

摩擦耗能大小由摩擦力做功决定,可表示为:

式中,u 为摩擦因子;Fij为颗粒间的法向接触力;δt为颗粒间的相对位移。

颗粒与阻尼器壁之间的能量损耗也按这种方式计算,系统总耗能则为所有颗粒之间以及颗粒与阻尼器壁之间的非弹性碰撞耗能和摩擦耗能的总和,表示为:

2 风机减振试验模型与计算标准

2.1 风机减振试验模型

风机减振试验模型主要由3 部分组成,分别是小型风机、底座(阻尼器)和振动采集系统(频谱仪,传感器),如图1 所示。风机为一台小型的旋涡风机,风机工频运行,转速为3 000 r/min,风机的机脚振动处于稳定状态。

图1 风机减振试验模型Fig.1 Fan vibration reduction test model

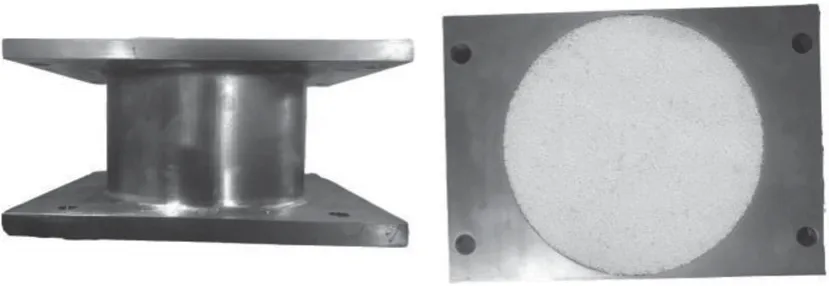

底座与电机支脚,安装基础相连接,风机振动通过底座传递给安装基础,底座内部为一个圆形空腔,空腔中填充阻尼颗粒,如图2 所示;传感器安装在底座支脚上,通过传感器与频谱仪来采集分析风机机脚振动,频谱仪的采集频段为10~8 000 Hz,计权方式采用线性计权,频谱采用1/3 倍频谱。

图2 阻尼器实物Fig.2 Physical picture of damper

2.2 测试结果计算标准

风机机脚振动加速度测量值很小,用国际单位m/s2表示不方便计算,为了描述大动态范围(百、千万倍)的值而将它经过对数、除法运算后的一种级值单位,就形成了一种新的振动加速度表示方法,分贝(dB),换算公式为:

式中,Lp为加速度级,dB;a 为加速度值,m/s2;a0为基准加速度值,m/s2,a0=1×10-6m/s2。

3 NOPD 阻尼器的试验研究

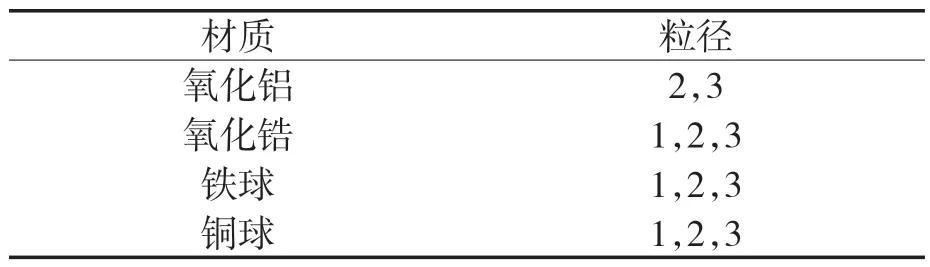

阻尼器的减振效果与其内部填充颗粒的填充率、材质、粒径等有密切关系,本文选取的颗粒小球具体参数见表1,颗粒小球实物如图3 所示。

表1 颗粒阻尼小球参数Tab.1 Particle damping ball parameters mm

图3 颗粒小球Fig.3 Diagram of the particle balls

3.1 颗粒填充率对阻尼器减振效果的影响

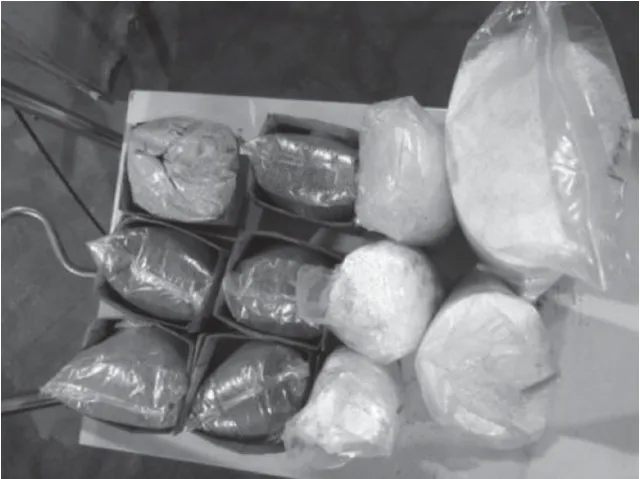

选取粒径为2 mm 的氧化铝作为填充颗粒,在阻尼器的空腔中分别填充100%,80%,60%,40%,0 的氧化铝颗粒,采集10~8 000 Hz 范围内颗粒不同填充率的振动数据,如图4 所示。

图4 颗粒不同填充率的振动分布Fig.4 Vibration distribution of particles with different filling rates

从图4 可以看出,在低频10~315 Hz 内,颗粒填充率为80%时振动最低,减振效果最好;高频315~8 000 Hz 机脚振动峰值出现在1 000 Hz 处,在该频率处填充率为100%时振动值下降的最多,可以认为高频减振效果最好。本文数据采集在10 000 Hz 处的振动值代表10~8 000 Hz 总频段振动值,具体高频和低频机脚振动值见表2。

表2 不同填充率高频和低频机脚振动值Tab.2 Total frequency and low frequency foot vibration values at different filling rates

从表2 看出,随着填充率的增加,总频的振动值逐渐减小,阻尼器的减振效果越好。填充率达到80%时的振动值与100%时相差不多,阻尼器的减振效果趋于稳定;总体而言,与不填充颗粒相比,高频振动值最大降低了7.6 dB,低频段最大降低了4.4 dB。

3.2 颗粒直径对阻尼器减振效果的影响

选取粒径为1,2,3 mm 的氧化锆球,在填充率100%条件下进行试验,试验结果如图5 所示。从图5 可以看出,在低频10~315 Hz 内,粒径3 mm 颗粒小球减振效果最好,主要原因是低频振动幅值要大于高频,单个振动周期的振动能量也较大,粒径较大的颗粒,质量较大,并且颗粒之间有更多的间隙,颗粒与颗粒之间碰撞可以消耗振动幅值较大的能量,也就是低频振动传递的能量;在高频315~8 000 Hz 内粒径为1 mm 的颗粒减振效果反而较好,主要原因是高频的振动幅值较小,单个振动周期的振动能量较小,通过碰撞消耗能量不需要大的间隙和动能,并且在阻尼器中粒径为1 mm 颗粒的数量要远高于3 mm 的颗粒,可以更好地消耗高频传递的能量。

图5 颗粒不同粒径的振动分布Fig.5 Vibration distribution of particles with different particle sizes

3 种颗粒(粒径为1,2,3 mm)在10~8 000 Hz高频和低频的机脚振动值见表3。

表3 不同粒径高频和低频机脚振动值Tab.3 Total frequency and low frequency foot vibration values at different particle sizes

从表3 可以看出,总频段氧化锆球1 mm 时减振效果最好,机脚振动值下降了9.4 dB,低频段3 mm 时减振效果最好,振动值下降了4.7 dB。

3.3 颗粒材质对阻尼器减振效果的影响

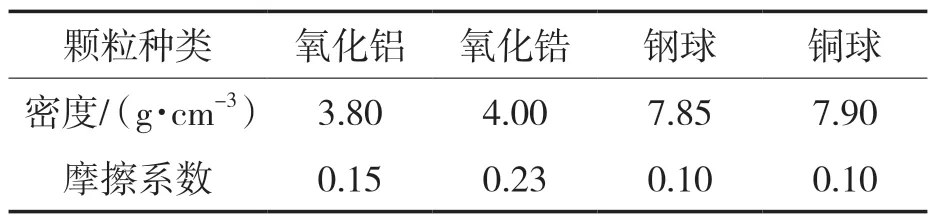

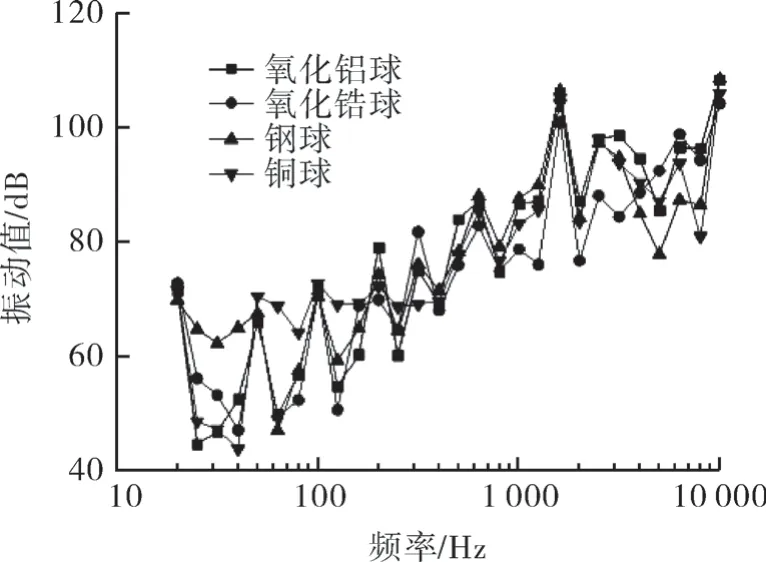

分别选取粒径2 mm,填充率100%的氧化铝、氧化锆、铜球、钢球4 种小球,4 种小球的体积密度见表4。

表4 4 种小球密度Tab.4 Density of four kinds of small balls

将4 种不同材质颗粒填充到阻尼器中,采集阻尼器的振动值,如图6 所示。从图6 可以看出,在低频10~315 Hz 内氧化铝球减振效果最好,高频315~8 000 Hz 内4 种阻尼颗粒中氧化锆球在1 000 Hz 处振动值下降最多,减振效果也最好。4种颗粒的高频和低频的振动值见表5。

表5 4 种材质高频和低频振动值Tab.5 Total frequency and low frequency vibration values of four materials

图6 不同材质颗粒振动分布Fig.6 Vibration distribution of particles of different materials

从表5 可以看出,对于总频而言,4 种颗粒中氧化锆球减振效果最好,振动值减小了8.5 dB。其主要原因是陶瓷球(氧化铝球、氧化锆球)与钢球、铜球相比密度小,同体积下质量低。从图6 可以看出总频的振动主要以高频为主,质量低的小球之间更容易发生碰撞,消耗系统能量;氧化锆球与氧化铝球相比摩擦系数较大,氧化锆球的摩擦耗能要大于氧化铝球,因此氧化锆球与其他3 种小球相比较,具有更好的减振效果。

4 结论

(1)在低频10~315 Hz 内,颗粒填充率为80%时振动最低,减振效果最好;在总频为10~8 000 Hz内,填充率在100%时阻尼器减振效果最好。

(2)在低频10~315 Hz 区间内,3 种粒径颗粒中3 mm 颗粒小球减振效果最好,在总频10~8 000 Hz内,颗粒直径为1 mm 的小球减振效果最好。

(3)材质对阻尼器减振效果影响较大,其中氧化锆减振效果最好,最终阻尼器的减振颗粒选择1 mm 的氧化锆球,总频段内降低风机机脚振动9.4 dB,低频降低风机振动1.7 dB。