蜗壳宽度与粗糙度对小型高速离心风机性能特性的影响

宋家祺,王 彤

(上海交通大学 机械与动力工程学院,上海 200240)

0 引言

离心风机是一类通气装置的核心部件[1-3],目前,由于通气装置小型化的趋势,整机尺寸小于100 mm 的小型高速离心风机的性能和稳定性成为首要关注的问题[4-6]。在小型高速离心风机狭窄的通流参数情况下,流道表面粗糙度相对流道宽度而言,会带来更高的黏性损失和较大的流道边界层堵塞。

针对粗糙度对于风机的性能以及流动的影响,NIKURADSE[7]研究了表面粗糙度和雷诺数对压力损失、表面摩擦的影响,并建立了参数相关性。AHMED[8]对带有径向叶片叶轮的鼓风机进行了测试,以研究扩压器壁面粗糙度对扩压器流动分离的影响,发现扩压器盖侧的粗糙度抑制了径向叶片在盖侧引发的逆流,并使扩压器失速起始流量相对于光滑壁面降低了约70%。WANG等[9]对吸力面粗糙度增加的翼型截面进行CFD分析,表明表面摩擦较大,边界层会随之快速增长,黏性耗散增强。PELZ 等[10]通过考虑包括雷诺数以及表面粗糙度的影响在内的摩擦系数来衡量效率,并提出对于离心式风机而言,对模型进行缩放时,需分别考虑间隙损失和圆盘摩擦损失。FORTUNA 等[11]研究发现闭式叶轮即转子在有限空间而非自由空间内运行时,粗糙度对于流量、性能参数影响更大,并且转子内表面粗糙度比叶片两侧的粗糙度更能降低效率。

对于小型高速离心风机而言[4],由于其结构的紧凑,来自叶轮的高速气流直接在蜗壳中扩压,并输送到外界中,蜗壳内部流动特性对风机性能影响大。本文首先对叶轮表面粗糙度对风机性能的影响进行研究,并结合不同蜗壳宽度对于小型高速离心风机的性能进行分析,最后通过试验测试进行验证。

1 研究对象

1.1 模型构建

小型高速离心风机,风机由蜗壳和叶轮两部分构成,其中风机叶轮的结构如图1 所示。叶轮的主要参数有:流量范围为20~60 L/min,叶轮进口直径D1为10.5 mm,出口直径D2为42 mm,出口叶片角度为66°,叶轮出口宽度b2为2.4 mm,设计转速为27 000 r/min,叶片数为8。

图1 叶轮结构Fig.1 The picture of impeller structure

风机性能评估指标采用机械效率ηm、多变效率ηpol(忽略进出口动能差)、流量系数ϕ、全压系数ψ(Cp)以及静压系数ψs。数值计算和性能测试时在风机进出口管道取温度、总压和静压参数。

1.2 网格以及边界条件

风机整机的计算域包括进口管道、叶轮、扩压器、蜗壳(含出口管)4 个区域,如图2 所示。针对具有不同区域的部件,采用不同网格划分形式。叶轮域采用商业软件Turbogrid 模块中Single Round Round Symmetric 的拓扑方法进行网格划分,生成六面体结构化网格。蜗壳以及进口管采用ANSYS Mesh 软件进行网格的划分,分别采用multizone 和swap 的方法。对扩压器采用非结构化网格进行划分。

图2 计算域的网格Fig.2 Computational domain grids

数值模拟中的边界条件为,在小型高速离心风机的入口设置为总压条件,压力为101 325 Pa,温度为25 ℃,出口边界条件设置为质量流量,对应的设计体积流量为60 L/min,湍流模型为k-ω模型。壁面首先采用光滑边界条件,在叶轮与蜗壳和入口截面的接触面设置了转子冻结模型,用于动态和静态部件的耦合。数值模拟采用的是商业软件ANSYS CFX,差分格式选用高阶求解格式,流场迭代计算总步数设为2 000,残差的收敛精度设定为10-5。

1.3 粗糙度模型

表征表面粗糙度的参数有很多,最常见的是采用测量得到的高度与平均高度偏差绝对值的算术平均值定义的表面粗糙度,具体公式为:

式中,n 为测量次数;yi为第i 次测量与轮廓平均高度(平均线)的距离。

由于粗糙度有峰有谷,形状大小不一,针对不同形状和大小的峰谷的表面粗糙度(Ra)可以用等效沙粒粗糙度ks 来描述[5],KOCH 等[12]认为等效沙粒粗糙度是表面粗糙度的5~6.4倍是合理的。根据ADAMS 等[13]提出的一种将测量的表面粗糙度转化为等效沙粒粗糙度的算法,ks 的计算公式如下:

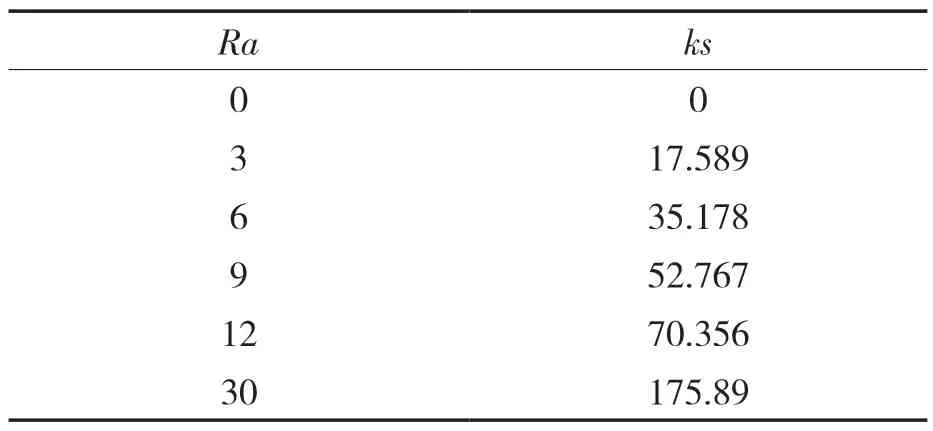

数值模拟计算中采用的粗糙度分别为0,3,6,9,12,30 μm,分别对应为ks0~ks5,根据式(2)转化后的ks 见表1。

表 1 等效沙粒粗糙度ksTab.1 quivalent sand grain roughness ks μm

2 结果与讨论

2.1 不同蜗壳宽度对于风机性能的影响

蜗壳的主要作用是收集叶轮或者扩压器出口的气体并将其输送出去,此外能够将气体的动能转换为压力能进而提高气体静压。蜗壳宽度对于整个风机的性能有着重要的影响。首先针对不同蜗壳壁面粗糙度的模型进行研究,计算模型保持靠近轮盘侧的蜗壳壁面位置不变,调整叶轮盖侧蜗壳位置来改变蜗壳宽度。分别对蜗壳宽度为4.4 mm(vb1)、6.4 mm(vb2)、8.4 mm(vb3)的模型进行数值模拟分析,数值模型由入口段、叶轮以及蜗壳3 部分组成。得到不同蜗壳宽度下模型的性能结果如图3 所示。

图3 不同蜗壳宽度风机的性能曲线Fig.3 Performance curves of fans with different volute widths

如图3 所示,随着蜗壳宽度的增加,小型高速离心风机的性能逐渐降低,且在这3 个宽度下,风机的性能随着流量增加而逐渐降低。图4,5 分别示出不同蜗壳宽度下叶轮50%叶高截面处的压力云图以及速度云图。由图中可以看出,随着蜗壳宽度的增加,截面上压力总体降低,流体速度不均性逐渐明显。同时,对于窄宽度蜗壳,叶轮内的相对速度以及蜗壳内的速度均较大。该现象说明,随着蜗壳宽度增加,蜗壳内通流面积增大,叶轮出口的气流进入蜗壳后的流动会更加的紊乱,导致蜗壳内的气体的回流增强,并对叶轮流道内的流动造成影响。

图4 50%叶高处的总压系数分布Fig.4 The total pressure coefficient distribution at 50% span

图5 50%叶高处的速度系数分布Fig.5 The velocity coefficient distribution at 50% span

为进一步分析蜗壳流场内流动情况,按照图6 所示选取了5 个截面进行观测。P1 面为蜗舌附近的截面,用于观测方位角为38°时的蜗壳内部该截面上流场的情况。P2 面和P4 面为Y=0 mm时的位置,用于观测90°和270°方位角处蜗壳内部该截面上流场情况。P3 和P5 面为X=0 mm 时的位置,用于观测180°和360°方位角处蜗壳内部该截面上流场情况。

图6 截面位置Fig.6 Section location

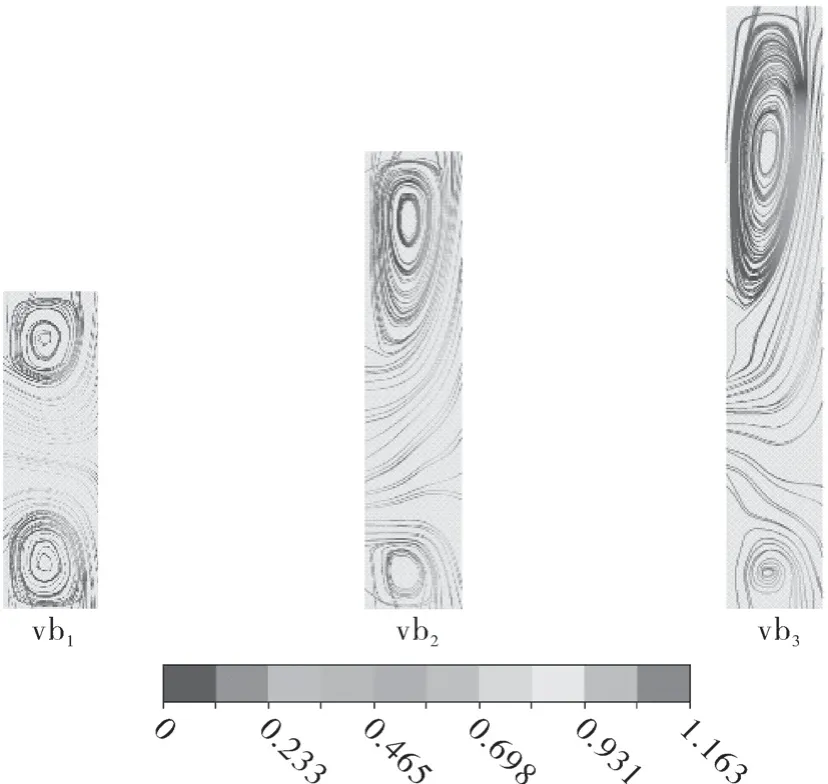

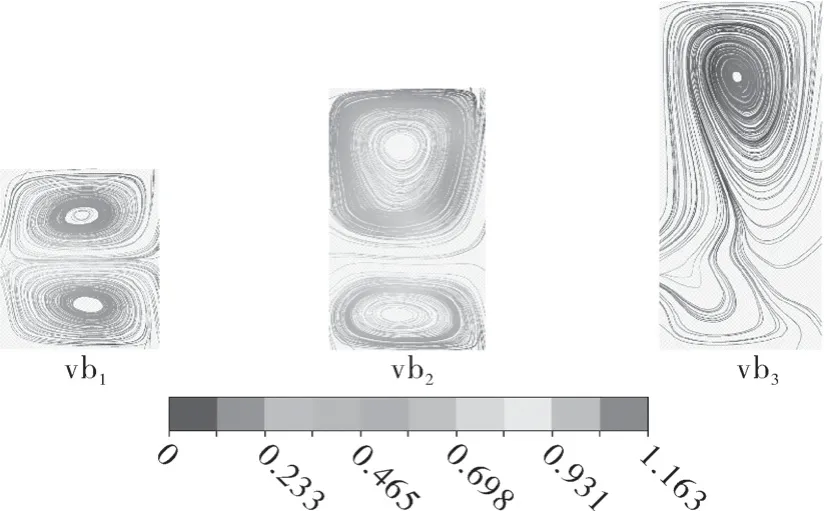

图7~11 示出不同蜗壳宽度模型中各截面的流线图,各图中随着蜗壳宽度增加,沿轴向从底部(盘侧)到顶部(盖侧)逐渐增加;从图7~11,径向间隙不断增加。气体从叶轮流出后,由于惯性冲击到蜗壳径向外侧壁面使该部分压力升高,而蜗壳轴向两侧壁面压力比较小,则使流体沿两侧壁面向内流动,形成二次流。当蜗壳宽度增加时,蜗壳的盖侧空间增大,使二次流向盖侧偏转,形成更大的回流区,并且随着蜗壳空间的增加,流动更加紊乱。此外,对比同一蜗壳宽度下各截面的流线图,可以发现沿着蜗壳内部主流方向,各截面的二次流更加明显。这是由于沿着该方向,蜗壳流道的径向长度逐渐增加,导致壁面对于流体的束缚减弱,流体在径向上的流动路程变长,其扩压过程延长,进而加剧了二次流动。

图7 P1 面速度系数Fig.7 The velocity coefficient distribution of P1

图8 P2 面速度系数Fig.8 The velocity coefficient distribution of P2

图9 P3 面速度系数Fig.9 The velocity coefficient distribution of P3

图10 P4 面速度系数Fig.10 The velocity coefficient distribution of P3

2.2 不同蜗壳粗糙度对风机性能的影响

针对宽度为4.4 mm 的蜗壳,考虑粗糙度的影响,对其进行数值模拟,其流体域包括进口管道、叶轮以及蜗壳3 部分。

图12 示出小型高速离心风机在设计流量下,蜗壳的表面粗糙度与全压系数的关系,该图能够反映出蜗壳的表面粗糙度对于风机性能的影响。叶轮表面粗糙度对于风机性能的影响一致,在常见的粗糙度下,随着蜗壳表面粗糙度的增加,风机的性能随之下降。并且对比2.1 节中叶轮对于风机性能的影响发现,蜗壳表面粗糙度对于小型高速离心风机性能的影响更加明显。有必要在实际应用中尽量降低蜗壳内表面的粗糙度以减少性能的损失。

图13,14 分别示出不同蜗壳粗糙度下,方位角为38°和360°时截面的速度分布,其中将P1 截面的速度分布图扩大1 倍,以便于分析。

图14 不同蜗壳表面粗糙度下P5 面速度云图Fig.14 Velocity contour of P5 under different volute roughness

由图13,14 可以看出,蜗壳表面粗糙度的增加使得流体流动向中间挤压。随着粗糙度的增大,速度分布逐渐发展为由蜗壳内壁向蜗壳中心增长,高速区集中在蜗壳的中心。对比两个截面同一粗糙度下的速度云图,可以发现P1 截面高速区所占截面的比例远小于P5 截面,并且P1 处的高速区贴近叶轮,而P5 截面的高速区更靠近流道中心位置。这是因为对于截面P1 而言,由叶轮流出 的流体占据很大一部分,流出叶轮时速度更高。而通过P5 截面处的流体更多是来自于流道上游位置的流体,该位置叶轮流出的流体对于主流的影响相对较小。

2.3 气动试验结果

测试风机叶轮流道的粗糙度为1.6 μm,风机蜗壳内壁粗糙度为0.8 μm。图15 示出依据GB/T 1236-2017《工业通风机用标准化风道性能试验》搭建的试验台。小型高速离心风机性能的试验测试的转速由15 000 r/min 开始,逐渐提高转速直至达到48 000 r/min。对同一转速下的风机,在阀门全开时开始测量,通过调节阀门的开度逐渐减少风机的流量,直至阀门关闭。试验数据[4]以及数值模拟的结果对比如图16 所示。

图15 风机性能试验台Fig.15 Fan performance test bench

图16 性能曲线Fig.16 Performance curve

从图中可见,数值模拟结果与试验结果误差不超过5%,说明本文的数值模拟方法是可靠的,可用于类似产品的气动性能与流动分析。但是测试所得的效率相对较小,其原因主要是:试验中,叶轮与蜗壳接触面之间以及叶轮的轮盘侧、轮盖侧与蜗壳之间存在间隙,流体由叶轮流入蜗壳时会有部分气体流入到间隙中,且间隙中流体的流动亦会影响到蜗壳内气体的流动,使得蜗壳内部流动更加紊乱,流动损失增大。

3 结论

(1)盖侧蜗壳宽度的增加,会使流动结构更加紊乱,二次流扰动更加剧烈,进而导致风机的性能逐渐下降,不利于小型高速离心风机的性能稳定。对于本文所研究的对象而言,当蜗壳宽度的最小值为4.4 mm 时,其性能最优。

(2)由于小型高速离心风机通流尺寸小,蜗壳表面粗糙度的增加会使风机的压升明显降低,也使得蜗壳内部的流动更为集中,限制了湍流度的增加;当蜗壳表面粗糙度达到30 μm 时,其压升相对降低了12.5%。通过性能随粗糙度变化曲线结合实际加工能力,可预估高速小型离心风机的性能。

(3)通过试验测试验证了数值模拟方法的可靠性,为小型高速离心风机的设计与研究提供参考。同时也进一步说明粗糙度对该小型高速离心风机内部流动的影响显著,结合各流动部件之间的流动匹配,其效率提升困难。