基于LCC-S拓扑的大功率轨道列车无线电能传输试验平台研制

李美征,田裕鹏,张锦标,张昭英,宋 阳,李江波,孙 岳

(中车青岛四方车辆研究所有限公司,山东 青岛 266031)

随着我国经济的飞速发展,城市汽车保有量日趋增多,汽车在方便人们出行的同时也带来了交通拥堵、环境恶化等问题。这些问题促使政府加快了城市基础设施建设的进度,城市轨道交通因为具有运力大、速度快和不占用地面街道等优点,在近几年得到了迅猛发展。现代有轨电车作为新型的城市轨道交通工具,具有行驶速度快、建设门槛低、成本低、节能环保、便捷舒适等诸多优点,符合现代城市交通发展的需求,既可以有效地提高出行效率,也可以解决汽车尾气带来的污染问题,因此现代有轨电车具有较好的发展前景,在城市轨道交通建设中将得到大力发展[1]。

相较于轨道列车接触式供电技术,无线电能传输(Wireless Power Transfer,WPT)技术实现了供电电源与列车的非直接接触,既可以节省接触网或第三轨的建设成本,又可以避免出现刮弓、断线、线路磨损、意外触电及乘客疏散等安全问题,为解决传统接触式供电方式问题提供了新思路、新方法。

目前,WPT技术主要分为微波辐射式、电场耦合式和电磁感应耦合式3种方式。其中,微波辐射式可通过微波或激光形式进行较远距离的电能传输,但易受外界环境影响,传输效率较低,在实际应用中有一定的局限性;电场耦合式通过发射和接收端的极板形成电容器来传输电能,但空气的介电常数非常低,传输功率和距离很受限制,目前对该方式的研究较少;电磁耦合式利用高频电磁场近场耦合原理,具有能量传输容量大、近距离传输效率高、对频率要求不高的特点,因符合现代有轨电车等大功率WPT的要求而成为研究热点[2]。

自20世纪90年代开始,国外研究机构便开始对轨道交通领域的WPT技术进行钻研探索。2009年,庞巴迪旗下的品牌PRIMOVE推出了有轨电车WPT技术方案,并建设了PRIMOVE WPT轻轨电车示范线,采用分段式供电线圈设计,输出功率可达100~500 kW[3]。韩国科学技术院(KAIST)于2011年推出了OLEV电动车WPT技术,实现了20 cm气隙内最高达100 kW的电能传输,效率可达85%;同时与韩国铁路研究院成功将OLEV WPT技术推进至现代有轨电车领域,实现了5 cm气隙内1 MW的功率传输等级,效率约为82.7%[4]。国内科研机构及院所进入WPT技术领域较晚,中国科学院电工研究所、西南交通大学、哈尔滨工业大学等在WPT技术的基础理论、大功率电力电子电能变换与拓扑设计、磁耦合机构优化设计、传输效率及线圈参数关系等方面开展了深入研究[5],但对大功率WPT技术及其装置的研究仍处于起步阶段。

本文对国内外WPT技术的研究进展和主要研究方向进行了分析探讨,并结合电磁感应耦合式工作原理和100%低地板现代有轨电车实际车辆需求,对系统结构、功能和电路模型进行了分析和设计,搭建了一套基于LCC-S拓扑的WPT系统试验平台,用于对轨道列车无线电能传输系统耦合参数、效率以及功率输出的验证。本试验平台设计可满足最大500 kW功率输出,耦合机构的气隙高度可在50~120 mm范围内调节,通过在静态和动态2种不同工况、不同气隙高度下的负载试验,验证了系统设计的有效性,为WPT系统设计和参数性能验证提供有力支撑。

1 系统结构

本文所提出的WPT系统试验平台基于LCC-S拓扑完成耦合线圈的谐振补偿[6],结合系统工作频率以及谐振补偿单元(电容+电感)的参数配置,实现原边发射线圈的恒流激励和稳定的发射磁场,副边采用串联谐振补偿拓扑与原边线圈的谐振耦合并实现恒压输出,再通过升降压型DC/DC变流器实现对负载储能设备的恒流限压充电。结合现代有轨电车实际应用工况,对系统参数进行逐步优化,通过静态和动态试验验证了系统设计方案的有效性和可靠性,后期可作为现代有轨电车WPT供电系列产品功能验证和系统优化的试验平台。

1.1 系统结构

WPT系统试验平台主要包括五部分:地面高频逆变单元、原边侧LCC谐振补偿单元及原边发射线圈、车载整流箱、车载DC/DC变流器箱、超级电容及负载电阻。WPT系统结构拓扑图如图1所示。

L11、L12、L21、L22、L31、L32、L41、L42—原边侧串联补偿电感;C1—原边侧并联补偿电容;CP—原边侧串联补偿电容;LP—原边侧发射线圈;Ls1、Ls2、Ls3—副边侧串联补偿电感(副边接收线圈);Cs1、Cs2、Cs3—副边侧串联补偿电容。

地面高频逆变电源包含4个独立的逆变单元,可扩展为4个原边发射线圈提供供电,此部分只展示了其中1个。每个逆变单元由4组逆变器模块并联组成,考虑高频逆变工况下开关器件损耗急剧上升导致输出能力受限,因此通过模块化并联方式提高系统总输出功率。

原边侧谐振补偿单元采用LCC型拓扑结构。车载整流箱包括副边侧谐振补偿单元和全桥不控整流模块两部分,其中副边侧谐振补偿单元采用S型拓扑结构。根据现代有轨电车的实际安装空间和功率需求,单组原边发射线圈最大可覆盖3组副边接收线圈,通过完成原副边谐振补偿单元各参数配置后,LP分别与Ls1~Ls3建立耦合磁场,M1~M3分别为原边发射线圈与3组副边接收线圈之间的互感,原副边线圈两者合并可称为耦合机构。

车载DC/DC变流器箱包含3组完全一致的DC/DC变流模块,输入端口分别对应3组车载整流箱的输出端口,实现系统输出功率的均匀控制。采用Buck-Boost拓扑可以实现更宽电压调节范围内的输出控制,更能适应现代有轨电车在不同路况或载荷工况气隙范围变化下的感应耦合。

负载采用超级电容和负载电阻组合模式,更能模拟现代有轨电车的负载特性,通过控制算法的不断试验优化实现系统的最优控制。

1.2 系统电路模型

WPT系统试验平台基于LCC-S谐振补偿拓扑,具备原边侧线圈电流恒定、副边侧恒压输出的特性,原边侧谐振补偿单元电路参数设计实现系统功率输出与副边侧无关,副边侧实现系统最大效率与原边侧电路参数无关,最终实现系统最大效率与输出功率的解耦设计。

根据互感模型得到系统电路模型,如图2所示。

M—互感;Uin—高频逆变单元输出电压,Uout—副边输出电压;Iin、IP、IS—地面高频逆变单元输出电流、原边发射线圈电流、副边接收线圈电流;Lr、LP、LS—原边谐振电感、原边线圈自感、副边线圈自感;Cr、CP、CS—原边并联补偿电容、原边串联补偿电容、副边串联补偿电容;RLr、RP、RS、Req—原边谐振电感内阻、原边发射线圈内阻、副边接收线圈内阻、等效负载电阻。

副边侧采取串联谐振补偿方式,LS参数根据实际绕制方式和尺寸计算得出,CS参数满足ω2LSCS=1。 原边侧采取LCC谐振补偿方式,当满足ω2LrCr=1时,可实现在地面高频逆变单元输出电压稳定的前提下,原边侧发射线圈电流IP近似为恒流[6]。

将副边侧阻抗折算至原边侧的反映阻抗Zr,当其满足谐振条件时,其值可表示为式(1):

(1)

根据电路理论,当满足式(2)时,输入阻抗Zin呈现纯阻性,此时系统产生的无功功率最小,系统效率最高。从输入端看整个电路的输入阻抗Zin,可得到式(3):

(2)

Zin=RLr+jωLr+

(3)

当满足上述谐振条件时,推导出副边输出电压Uout如式(4),当M和Lr确定时,满足副边侧恒压输出的特性。

(4)

同时,得到系统效率表达式如式(5)所示,可见系统效率η为一个复杂函数,与系统内部多个参数变量密切相关。

η∣ω=ω0=

(5)

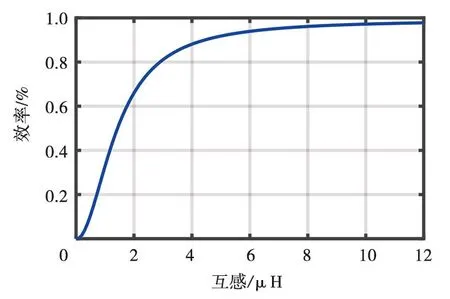

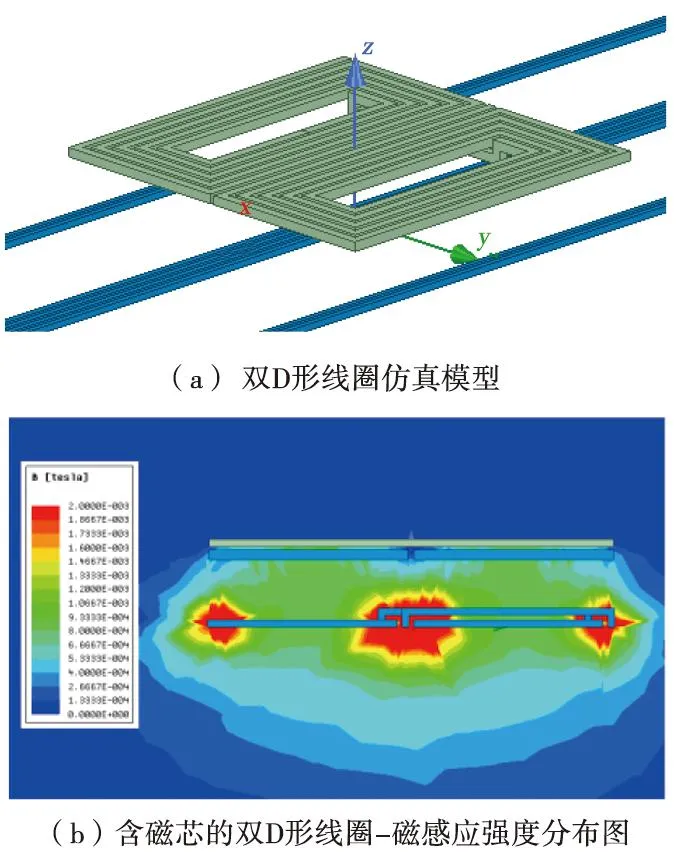

WPT系统试验平台作为特定系统,系统输入电压、工作频率和负载情况可看作固定值,根据系统输出需求将电压增益设置为一定的比例关系,在忽略线圈内阻变化的同时,可认为系统效率只与互感M相关,系统效率与互感的关系曲线如图3所示,系统效率随着互感增加而变大。因为安装于轨道列车车辆底部副边线圈和轨枕上方的原边线圈之间的气隙高度范围较大,所以本试验平台原副边线圈采用双D形绕制方式来增大耦合机构空间中的磁感应强度,同时在原边线圈底部和副边线圈顶部增加磁芯材料用于屏蔽磁力线,减小漏磁,通过合理地规划设计原副边线圈形状和各谐振补偿参数,使得系统效率最大化。

图3 系统效率与互感关系曲线

2 WPT系统试验平台设计

WPT系统试验平台设计如图4所示。

图4 WPT系统试验平台设计

2.1 地面高频逆变单元及谐振补偿单元

地面高频逆变单元及谐振补偿单元拓扑结构如图1的第①部分和第②部分所示。逆变器模块采用模块化并联方式提升高频工况下的系统输出功率,单个逆变单元具备400 kW输出能力。多个独立逆变单元的配置,可以实现长距离WPT线路工况下的分段式无线电能传输。

2.2 原副边线圈及车载整流

基于现代有轨电车实际车辆模型以及1 435 mm标准轨距等尺寸限制,对原边发射线圈和副边接收线圈的安装尺寸进行了针对性仿真和设计优化,并提出了基于轨枕安装的原边发射线圈安装结构和基于现代有轨电车车底安装的副边接收线圈散热及安装结构。结合移动式WPT系统常见的圆形、矩形和双D形线圈形状进行了深入研究和仿真分析,最终确定了原副边线圈采用双D形的绕制方式,同时在原边发射线圈下方和副边接收线圈上方全覆盖铁氧体磁芯材料,增大能量传输能力,屏蔽磁力线,减小漏磁,双D形绕制方式和磁芯材料的添加均能增加互感M和系统效率η,如图5所示。

图5 原副边线圈耦合机构仿真

单个原边发射线圈长为12 m,宽为0.8 m。WPT试验平台共搭建了2个原边发射线圈,由不同地面高频逆变单元同步供电,可用于动态工况下的相关试验以及分段式无线电能传输切换控制策略的研究。

单个副边接收线圈沿原边发射线圈方向长为0.9 m,宽为0.7 m。如图6所示,副边接收线圈、谐振补偿单元、整流滤波单元等集成至车载整流箱中,考虑高频工况下全桥不控整流的器件选型和裕量,以及空间允许情况下原副边线圈互感最大化,线圈采用双通道串联上下交叉绕制方式,最大程度提升互感和系统效率,拓扑结构如图1的第③部分所示。

图6 原副边线圈绕制方式及结构

2.3 车载DC/DC变流器

考虑现代有轨电车在不同载荷和路况下运行,原副边线圈耦合机构的气隙波动范围较大,根据电磁和电路特性搭建模型仿真分析,互感、副边感应输出电压有两倍的波动范围,因此一般需在列车上配置储能装置和DC/DC变流器,在列车运行气隙波动工况下为列车储能系统恒流限功充电,同时也可为列车牵引、辅助系统提供稳定电能。

车载DC/DC变流器箱拓扑结构如图1的第④部分所示,要保证副边感应输出电压两倍波动范围内均能满足对列车储能系统的稳定充电,DC/DC变流器需具备升降压型Buck-Boost功能,且两功能需能在副边感应输出电压和储能系统电压波动变化中平稳切换,因此采用双模式控制策略,保证输出电压平稳。变流单元采用IGBT并联方式降低器件开关损耗,脉宽交错工作方式减小输出电流纹波[7]。同时采用高频化方案进一步减小车载设备体积和重量,优化列车动力学特性。

2.4 WPT试验平台

搭建移动式WPT试验平台车模拟现代有轨电车实际车辆模型,如图7所示。将原边发射线圈安装固定于轨枕上方,车载DC/DC变流器箱、超级电容及负载电阻放置于平台车上方,车载整流箱吊挂于平台车下方且高度方向可调节,通过遥控控制变频器驱动平台车运行来模拟列车动态运行。

图7 WPT试验平台车

3 试验

完成方案设计后搭建WPT试验平台,分别进行静态和动态工况下气隙高度为60 mm、70 mm和80 mm的试验,通过传感器采集系统各关键节点的电压和电流数据传输至数据采集装置,得到试验结果如表1所示,其中动态工况选取效率最大时刻的各节点实测值。

表1 静态/动态试验结果

由表1可知,系统正常工作后,单台车载DC/DC变流器稳定运行在250 kW功率输出,气隙高度分别为60 mm、70 mm、80 mm时,在静态和动态工况下,直流输入-车载整流输出效率均高于90%,直流输入-车载DC/DC变流器输出的充电效率均高于85%。

4 结论

本文基于现代有轨电车实车模型和实际应用工况,搭建了一套大功率WPT试验平台。结合电磁仿真和电路系统仿真,开展并完成了WPT系统各关键部分的方案设计和电路参数设计,最后在静/动态不同工况、不同气隙高度下完成了WPT系统的大功率测试,验证了系统设计和控制策略的正确性和有效性,为后续WPT系统设计和特性分析提供了理论支撑和试验平台环境。