高速动车组供风单元干燥器车载故障诊断方案

辛志强,许文瑶,乔 峰

(中车长春轨道客车股份有限公司 国家轨道客车工程研究中心转向架研发部,吉林 长春 130000)

我国动车组自2007年投入运用至今,已成为国民出行的主要交通选择,为了满足日益增长的客流需求,新的动车组线路纷纷开行,动车组的足迹也踏向了我国北部高寒地区。

动车组空气系统主要包括空气制动系统、空气悬挂系统、气动塞拉门、空调新风机构等各种用风系统,供风单元的主要功能是为空气系统提供充足、干燥、清洁的压缩空气。干燥的压缩空气对于空气系统来说尤为重要,因为潮湿的压缩空气极有可能在空气系统内产生冷凝水,这些冷凝水将会对空气系统部件造成极大的影响。

压缩空气的干燥程度通常通过露点温度来衡量,我国常见的动车组对于供风单元输出压缩空气的露点要求为ISO 8573:1:2010《压缩空气 第1部分:杂质和质量等级》中的2级露点,即-40 ℃。

高寒地区因其冬季气温低,动车库内外温差大且南北向长大交路运营途经多个温度带,导致了途经、运行于高寒地区的动车组空气系统较其他动车组更易产生冷凝水。因此作为空气系统风源的供风单元,其干燥器功能正常与否、如有异常是否能被及时发现并处理至关重要。

1 干燥器的工作原理

1.1 冷凝水的来源

空气中始终溶解有一定量的水分,水分的多少以含水量体现(如20 g/m3)。然而空气中的含水量存在上限,超过上限的水分将以液态或蒸汽形式从大气中析出,含水量达到上限时空气即为饱和状态。

不同温度条件下空气饱和状态的含水量是不同的,如图1所示。随着空气温度的上升,空气饱和状态的含水量也随之升高,反之则下降。当前空气的含水量与同等压力和温度条件下空气饱和状态含水量的比值即为当前空气的相对湿度。

图1 含水量、相对湿度与温度的关系

从图1可知,当温度下降时,空气的相对湿度将上升,当相对湿度达到100%时,空气达到饱和,多余的水分将以冷凝水的形式出现。

空气压力也会对相对湿度产生影响,气压升高将使得单位容积的空气含水量增加,使相对湿度升高。

供风单元吸入外界空气后将对空气进行压缩,压缩后的空气压力上升,含水量也将上升,但压缩过程中的空气温升也使得压缩空气暂时不会达到饱和状态。然而随着压缩空气通过供风单元进入空气系统后的自然冷却,冷凝水也将会在系统中析出,因此供风单元必须配备干燥设备。

1.2 干燥器原理

目前国内常见动车组的干燥器均采用双室型无热再生吸附干燥器,其特点是2个装有干燥剂的干燥室分别以干燥和再生两种状态工作,两种状态可依靠电磁阀的动作实现相互切换,因此该干燥器能够长时间持续使用。

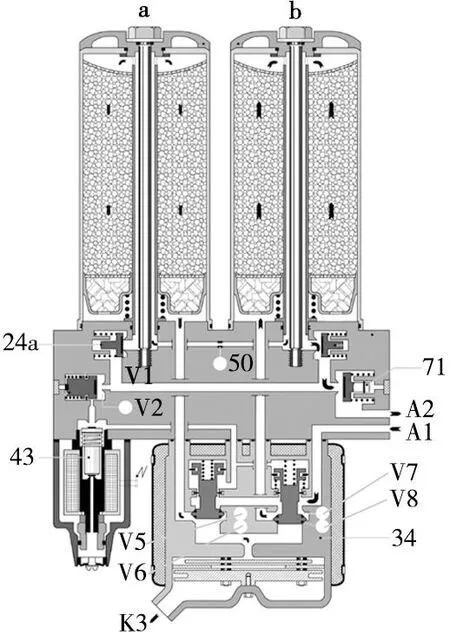

处于干燥状态的干燥室对空气压缩机组产生的压缩空气进行干燥,通过干燥剂吸附空气中的水分,降低空气的相对湿度;处于再生状态的干燥室利用部分干燥后的空气使干燥剂再生。如图2所示,压缩机组输出的压缩空气由A1口进入干燥器,此时阀口V5、V8在弹簧的作用下处于打开状态,V6、V7关闭,空气经阀口V5进入干燥室a,经过干燥剂的吸湿处理后,再由干燥室中间的通路到达溢流阀24a,打开其阀口V1,然后到达溢流阀71,最终由A2口输出至空气系统中。少量经过干燥室a干燥的空气在溢流阀24a处经由节流阀50到达了干燥室b,这些空气由中间通路从干燥室b中的干燥剂中流过,带走了干燥剂中的水分,实现干燥剂的再生,最终这些空气经由阀口V8从K3口排出至大气。因此上述过程中,干燥室a处于干燥状态,干燥室b处于再生状态。

图2 干燥器原理

然而随着时间继续,干燥室a中的干燥剂逐渐达到饱和,干燥效果开始下降,干燥室b中的干燥剂逐渐再生完成,这时干燥器附带的电控装置将激活电磁阀43动作,打开阀口V2,使压缩空气能够作用于双活塞阀34,使阀口V6、V7打开,V5、V8关闭,这时A1口的空气经阀口V7进入干燥室b,干燥室b处于干燥状态,经干燥室b干燥后的空气沿相似通路通过A2口输出至空气系统中,少量空气经节流阀50到达干燥室a,使干燥室a处于再生状态,干燥室的状态实现了切换。因此通过定时激活和取消激活电磁阀43可以实现2个干燥室状态的循环切换。

综上可知,干燥室中的干燥剂并不能长时间使用,干燥剂饱和后干燥能力将丧失。为了实现干燥器长时间可靠工作,干燥室必须按设计要求定时切换。

1.3 现状

目前,我国多数动车组的干燥器仅设置了干燥室工作状态指示器,通过视觉信号提示每个干燥室的工作状态。运维人员需要目视检查指示器的切换状态或通过听觉确认干燥器切换时的短时排风声音。这些检查方法不仅工作量大、容易造成错检或漏检,且无法做到对干燥器故障的实时掌控和及时处理。

以下列举了一些运用过程中发现的干燥器失效未能及时发现而导致的空气系统进水甚至冻结故障:

(1) 冬季空气弹簧供风电磁阀进水冻结导致空簧无法充风(图3);

图3 电磁阀进水冻结

(2) 总风压力传感器进水导致传感器误报总风压力高,使供风单元无法工作。

2 干燥器诊断方案

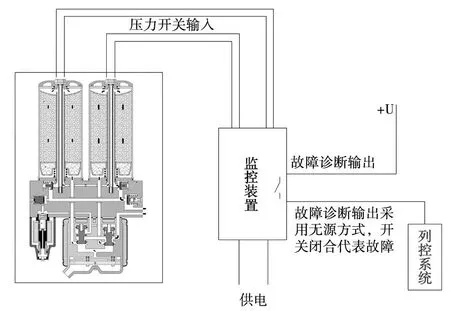

干燥器的2个干燥室中处于干燥状态的干燥室中存在空气压力,而处于再生状态的干燥室压力很小。根据此特点可以分别在2个干燥室设置压力开关,利用压力开关的反馈信号监控干燥器的切换状态。干燥器诊断方案见图4。

图4 干燥器诊断方案

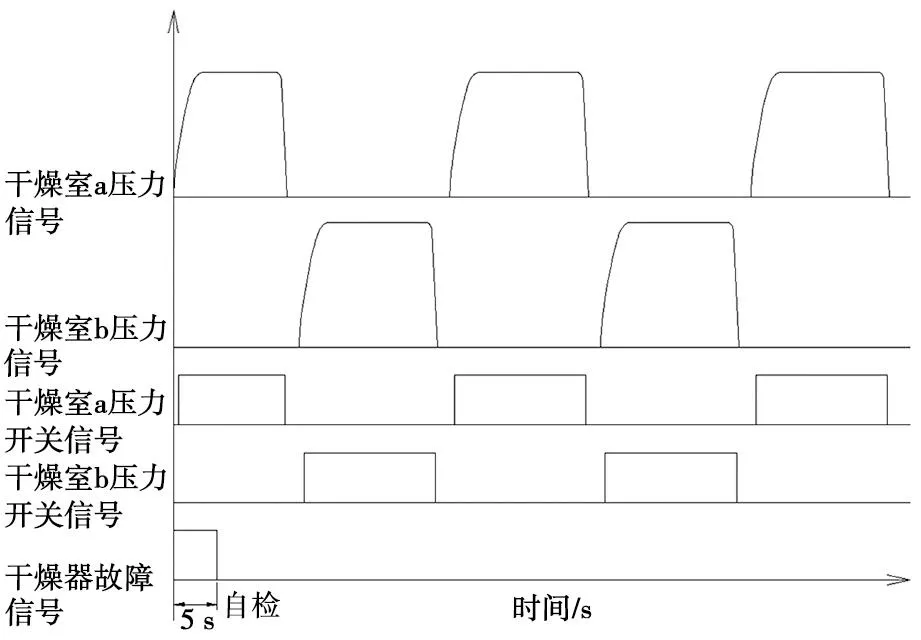

车载监控装置与干燥器及空压机同时供电,车载监控装置供电后将进行约5 s的自检,自检过程中故障诊断持续输出故障信号,如图5所示。自检完成后如果系统无任何故障则将干燥器故障信号复位,否则将持续输出故障信号。列控系统在空压机启动后可适当设置延时,避免误报干燥器故障。

图5 监控装置信号

车载监控装置根据2个压力开关的反馈信号判断干燥器工作状态,判断干燥器故障的置位条件为:

(1) 两压力开关信号同时存在;

(2) 两压力开关信号同时不存在的时间超过要求(具体车型可具体确定);

(3) 相邻两次切换的时间间隔超出切换时间范围。

干燥器故障的复位条件为:相邻两次切换的时间间隔在切换时间范围内。

为确保干燥剂不会由于随机的启动时间导致运用时间变长出现过饱和的情况,干燥器内部计时器将自动记录上次停机时干燥室的中断时间,以便在下一次启动时,从中断时间开始继续工作。此外,空压机初送电至达到工作状态和干燥器内部压力达到要求等过程均需要时间,因此车载监控装置在自检成功后的前2个切换周期内将自动屏蔽干燥器故障,防止误报。

干燥器的切换状态也存在偶发的切换失败(如压力开关反馈故障等),而偶发的切换失败并不会立即造成空气系统产生冷凝水的后果,因此列控系统可在接收到干燥器故障时设置适当的延时,屏蔽偶发故障。

3 总结

(1) 为保证空气系统用风的安全性,供风单元必须配置干燥器来保证压缩空气的干燥。干燥器持续可靠工作的前提为干燥器能够正常切换2个干燥室的工作状态。

(2) 目前干燥器状态检查主要依托人工检查,通过肉眼观察切换指示器或听觉确认切换排风声进行,工作量大,容易出现错漏。

(3) 通过在2个干燥室设置压力开关,可利用其反馈信号监控干燥器工作状态;通过制定合理的参数能够实现干燥器的在线诊断,通过列控系统故障代码提示运维人员,减少了运维成本,在国内一些动车组上应用,效果良好。