一种转辙机运行参数综合监测系统

黄晨涛

(西安铁路信号有限责任公司,西安 710100)

随着国内铁路运输的发展,尤其高速铁路的快速发展,道岔转换设备发展也取得了长足的进步,上线运行的设备和系统越来越多,运输业务对道岔转换设备的依赖性也越来越高,由于所处位置的特殊性及所处环境的恶劣性,道岔转换设备的故障率在铁路运输设备总故障中所占比例明显高于其他类别设备或系统。尤其电动转辙机作为铁路运输控制系统最底层的执行设备,其故障直接影响铁路运输的效率及安全。

由于转辙机的特殊性,目前其工作参数及运行状态难以及时掌握,导致其维修管理目前仍以“天窗修”为主,难以推进维修模式的升级改进。只有掌握了设备的工作状态,才可以据此由有经验的人员或通过计算机辅助,做出适当的维修计划,并对维修部位做出明确判断,以实现防患于未然,从而降低设备的故障率。

目前国内市场上主流的对转辙机进行在线长时间监测的设备是缺口监测设备及功率监测,主要对转辙机的表示缺口进行监测并进行预警、报警,同时附加温、湿度,振动加速度等环境监测量。但是其监测量单一,仅对表示缺口监测,缺乏对转辙机运行情况的综合监测设备,现场无法了解转辙机的真实运行情况,对缺口以外的其他运动件导致的故障无法探知。

本文介绍一种转辙机参数综合监测系统的监测方法,在ZDJ9 转辙机上实现了所有关键零部件的监测,从而给维护人员提供更加详尽的信息,用于分析判断故障,规划安排维护工作。

1 转辙机参数综合监测系统原理

转辙机参数综合监测系统(简称监测系统)采用高精度的磁阻感应传感器、电力载波传输技术以及编码器技术,监测项点不仅包含传统缺口监测的转辙机表示缺口、转辙机振动、温/湿度,同时囊括转辙机斥离缺口、动作杆运动参数(位置或位移、速度)、推板套运动参数、表示杆运动参数、电机运动参数(圈数或角度、角速度)、动接点转动角度或者角度位置和转辙机动作杆转换力。通过这些关键项点的监测并利用计算机强大的处理能力,对各项数据进行判断分析,对所涉及的各项功能进行判断,依据预先设定的阈值进行预警报警,及时发现转辙机状态参数变化趋势,指导维护人员提前排除故障隐患,从而提高维护水平和工作效率。结合转辙机3D 模型数据驱动的方法,用户可以足不出户地实时观测转辙机内部运动过程和状态。

2 监测系统的组成

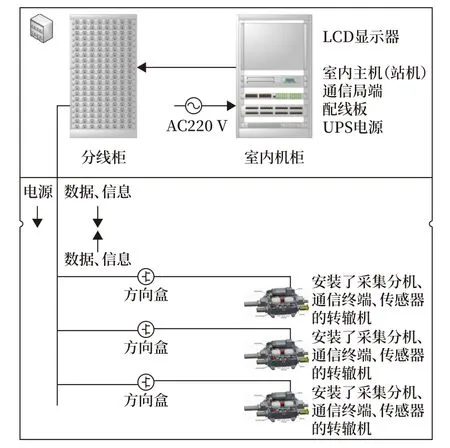

转辙机参数综合监测系统由采集处理分机、上位机数据处理平台、高速载波网络和多个位移、转角传感器总共4 部分组成,系统框如图1 所示。

图1 系统框Fig.1 System block diagram

2.1 传感器

线性位移和转角传感器可以采集转辙机主要动作部件的运动信息并传递至采集分机进行分析和解算。位移传感器种类繁多,常用的有应变式位移传感器、磁致伸缩位移传感器、光栅位移传感器和激光位移传感器等。

由于转辙机内空间狭小且工作环境恶劣,监测系统对于线性位移的监测方案使用磁阻芯片检测磁场变化的非接触方法。这种检测方法具有体积小、非接触、耐油污和抗干扰的优点,非常契合转辙机内的工作环境。磁阻芯片监测线性位移的原理为:在被检测零件上安装磁栅尺,在距离磁栅尺一定范围内安装传感器,传感器输出模拟量电压信号,经主控板采样处理后计算位移数据。监测系统使用的线性位移传感器具有自主知识产权技术,具体见专利《一种线性往复运动零件位置的检测装置》(ZL201821576842.1),线性位移传感器用于采集转辙机推板套、动作杆和表示杆这类直线运动的运动件动作参数。位移监测示意如图2 所示。

图2 位移检测示意Fig.2 Schematic of displacement detection

线性位移传感器的测量原理如下。

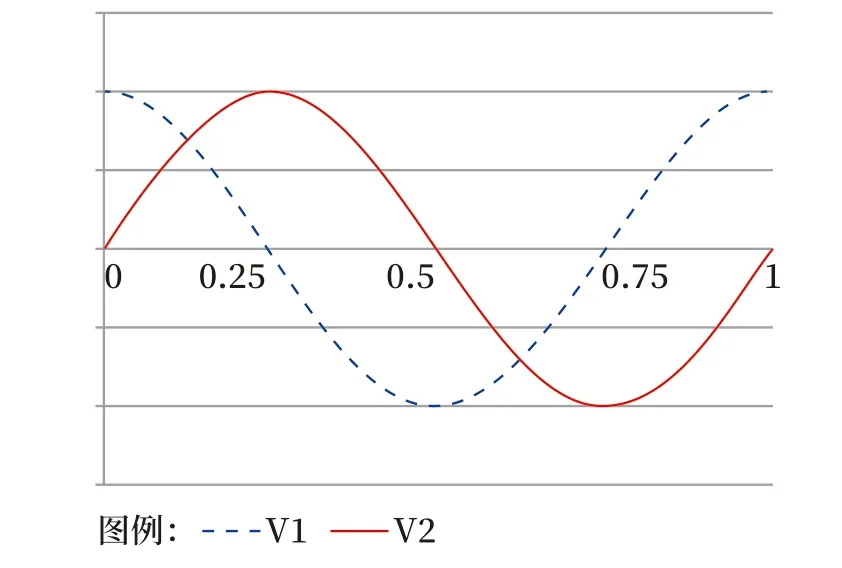

当霍尔元件在磁栅表面做线性运动或者旋转运动时,会输出相位差为90°的正余弦电压信号,该方法通过对霍尔元件输出的正余弦电压信号进行采集、处理和分析得到运动物体在一个磁栅周期内的绝对位置。

霍尔元件输出的正余弦电压信号如图3 所示,其相位差为90°,正余弦的零点电压为2.5 V,峰值为3.6 V,霍尔元件经过每一个磁栅周期或者磁极周期都会对应输出一个周期的正弦波和余弦波。通过采集正余弦信号的值可以得到传感器在一个磁栅周期内的正弦值sinθ、余弦值cosθ 以及过零点值MID。由三角转换公式可知tanθ =sinθ/cosθ,通过将tan0º~tan45º的值平均分为256 份得到0º到45º内相位角θ 与正切值tanθ 的对应关系数组,因此只要将tanθ 值转化tan0º~tan45º范围内,就可以通过tan 关系数组查到对应的角度值。

图3 正余弦电压信号Fig.3 Sine and cosine voltage signals

通过三角变换公式,可以将0º~45º的角度值扩展到整个磁栅周期0º~360º,由图3 可知,磁栅周期的位移值与正余弦波的相位角成正比对应关系,设磁栅一个周期的总长度或者角度为MAXS,当前相位角为θ,则当前位移值或者角度值为MAXS×(θ/360),由此可以得到传感器在当前磁栅周期内的位移值或者角度值,然后再加上传感器已走过的整数周期的距离,即可得到传感器的实际位移。

转角传感器与线性位移类似,在被监测零件轴心安装磁柱,在磁柱与监测芯片一定距离内安装角位移检测头,安装结构符合要求,当检测头和磁柱相对转动时,检测头输出相对转角分别为正弦和余弦的电压信号,经处理计算,得出磁柱和检测头的相对转角。转角的检测同样应用专利《一种线性往复运动零件位置的检测装置》(ZL201821576842.1)技术。角位移传感器用于采集转辙机电机、动接点这类转动件的动作参数。

2.2 高速宽带电力载波

高速宽带电力载波(HPLC)利用电力线为传输媒介,将信息调制到1 ~30 MHz 频带范围进行高速通信的一种电力线载波通信方式。与传统的低速窄带电力线载波技术相比,HPLC 技术具有带宽大、传输速率高、抗干扰能力强等特点,可以满足低压电力线载波通信更高的需求。现场只需要两根220 V 电力线,即可实现既供电又通信,满足部分铁路现场备用线少的情况。

2.3 采集分机

采集分机主要完成转辙机表示缺口、斥离缺口、动作杆运动参数(位置或位移、速度)、推板套运动参数、表示杆运动参数、电机运动参数(圈数或角度、角速度)、动接点转动角度或者角度位置、转辙机动作杆转换力、转辙机振动、温湿度的数据采集、数据处理、预报警判断,然后将这些信息发送到载波终端。同时采集分机上安装蓝牙通信模块,现场维护人员可以通过手持机或者微信小程序与目标采集分机配对连接,以获得采集分机的状态和数据。

2.4 上位机数据处理平台

上位机数据处理平台的硬件为工控机,其与载波局端均安装于机柜内,以网线连接,载波局端与各转辙机内载波终端进行通信,实现上位机与各个采集分机之间的数据通信。系统管理软件运行在上位机数据处理平台上,可以对采集的数据进行分类存储、数据显示、预报警判断和数据处理,并具备历史数据的分时分类读取功能,可以以图表、列表的方式重现转辙机动作过程中各个参数的变化情况,甚至可以以数据驱动3D 模型的方式还原转辙机动作细节。

3 主要功能

监测系统会记录转辙机工作过程中的各项参数和状态信息,其主要监测对象如图4 所示。

图4 系统监测对象与结构组成Fig.4 Monitored objects and their structure

系统将采集到的监测对象以图表、曲线、数据列表、数据驱动3D 模型的方式供用户进行查看分析,系统主要功能如下。

3.1 转辙机缺口监测

由于系统对表示杆位移的监测为全量程监测,所以不仅能监测到密贴缺口,也可以监测到斥离缺口。以表示杆的零位设置为密贴缺口的中间位置,当表示杆位移在密贴缺口量程内变化时,系统会自动换算出密贴缺口数值,同时以动接点角度为辅助,可判断检查柱是否已落入缺口。同理,对斥离缺口数值也可以进行计算,实现监测斥离缺口的目的。

3.2 转辙机推板套、动作杆监测

系统可以监测转辙机推板套和动作杆的位置状态,用于判断锁闭情况并对锁闭深度不足进行预警报警,从而为现场人员维护设备提供指导。

3.3 转辙机动接点的监测

系统在转辙机两个动接点转动轴上均装有转角传感器,可以测量动接点的转动角度和角速度,实现对接点打入深度及接点转换过程转角的持续检测。若发生明显变化,可以进行预警报警,提醒维护人员进行检查维护。同时通过接点转换过程角度变化值,检测检查柱(锁闭柱)是否落入表示杆缺口,结合缺口间隙数值,可以进行比较准确和深入的无表示故障模式分析,如卡缺口故障、接点转换故障等。

3.4 转辙机振动监测

系统配有三轴加速度传感器,当邻线列车通过时,振动达到一定阈值会使传感器判断为过车状态,由此可以排除因过车振动而导致的缺口误报警,提高预报警正确率。

3.5 转辙机温/湿度监测

温湿度传感器完成室外转辙机箱内温/湿度的测量,通过长期监测积累数据,掌握温/湿度变化与缺口变化相互关系或规律,为转辙机预防修和状态修提供支持。

3.6 现场标定及查询

系统配置手持机,用于现场人员查看采集模块监测数据和状态。采集分机上安装有蓝牙通信模块,现场维护人员可以通过手持机或者微信小程序在目标转辙机附近配对查看转辙机采集分机的状态、数据、预报警信息。也可以设置此采集分机的参数或者对系统零位基准重新标定,尤其是现场调整转辙机表示缺口时,可以用手持机实时查看缺口数值,方便维护人员调整过程,缩短维护时间。

4 系统特点

4.1 监测范围广

系统的监测项点不仅包括传统缺口监测的参数,还含有转辙机内多个重要运动件的动作参数。可以对除卡缺口之外的多个故障进行预警报警,对转辙机的锁闭功能、转换功能、接点转换功能等所涉及的故障进行预警报警,进一步为现场维护提供数据支持。同时大量的数据积累也为未来基于数据挖掘和大数据分析的专家预测系统打下基础。

4.2 直观的数据驱动3D模型显示方式

系统为用户提供了虚拟的转辙机3D 模型。模型中的零件动作均由实际采集到的运动数据作为驱动,通过模型像素与实际转辙机零件测量量程的比例关系,可以使转辙机3D 模型的运行过程符合实际转辙机的运行过程。现场人员可以通过类似于直播的方式,查看选定转辙机的运动过程,同时配合历史数据,甚至可以具有动作回放功能,相对于图表、曲线的查看方式,这种数据驱动3D 模型显示方式更加直观、更加利于理解,如图5 所示。

图5 数据驱动3D模型Fig.5 Data-driven 3D model

4.3 合理的历史数据查看功能

监测系统自动记录转辙机工作过程中的数据图表、曲线,并按照动作、过车类型划分数据,使用户更方便地分析查找数据,有利于维护人员追踪分析。

4.4 系统适应性强。

监测系统利用站场备用信号电缆传输数据,从电缆方向盒到转辙机电缆盒采用一对芯线,即可实现信息传输和设备供电,采用不同安装装置,可实现对不同型号转辙机缺口的监测。系统在采集分机采用防浪涌元器件和抗干扰措施,具有良好的防雷和抗干扰性能。

4.5 方便现场维护

系统可为维护人员提供用于现场维护的手持机设备,通过手持机,维护人员可以在转辙机附近通过无线连接,获得转辙机的实时参数信息,如缺口值、各个杆件的位置、位移等。这为维护人员调整缺口大小、排除故障过程提供了详实的数据依据,可以加快维护进度。

5 结束语

转辙机参数综合监测系统采用了工作可靠的磁感应传感器,实现对转辙机关键运动零件的运行参数监测,能对运动零件异常导致的故障进行预警、报警或在故障后帮助维护人员及时确定故障位置及故障原因,防止故障扩大。也能为实现“状态修”积累数据,探索经验,为实施故障诊断与健康管理打下基础,为设备的合理维修,减少无效维护,降低设备故障率提供有力保证。转辙机综合监测设备可以改善转辙机的可靠性,提升转辙机的维护模式,提高维护效率,具有明显的应用价值和社会意义。