不同原油稳定工艺模拟对比与分析

解静

中国石油长庆油田分公司伴生气综合利用项目部(陕西西安 710016)

为满足工艺要求,原油在油气集输的过程中,需进行加热、降压、分离、转输和储存等操作,这就为原油中的溶解气挥发提供了便利条件。从近几年储罐无组织排放的监测情况看,具有源强排放量大、持续时间长、排放烃类浓度大等特点,因此进行原油稳定处理显得尤为重要[1-2]。原油稳定不仅可以降低其饱和蒸汽压,满足安全、环保的相关要求,同时还能分离出不凝气和稳定轻油,提高原油产品的附加值。目前,常用的原油稳定方式有负压闪蒸、微正压闪蒸和提馏稳定工艺等[3-5]。其中,负压闪蒸工艺适用于轻组分含量较少的原油,但随着某些区块的伴生气量越来越大,原油中的溶解气也越来越多,另外两种工艺适合轻组分C1~C4含量大于2.5%的情况,但如何在不同工况条件下优选工艺却鲜有报道。基于此,以某油田联合站的微正压闪蒸工艺和提馏稳定工艺为例,考察不同塔底温度下饱和蒸气压、C1~C4质量分数的变化情况,考察不同工艺对各项产品产量和品质的影响情况,通过经济分析确定不同轻烃价格下的优选工艺。研究结果可为原油稳定工艺的设计和优化提供参考。

1 基础数据

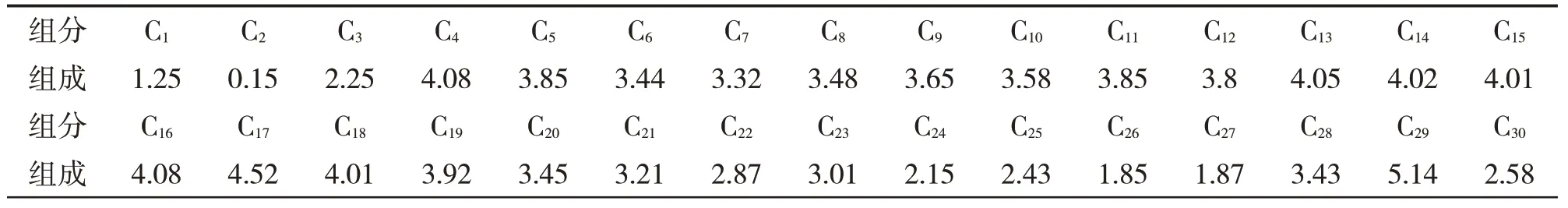

某油田联合站处理能力200×104t/a,年运行时间8 000 h,未稳定的原油温度35 ℃,压力200 kPa,含水率0.5%,密度890 kg/m3。对未稳定原油进行全烃气相色谱实验,确定组分,具体组成见表1。

表1 未稳定原油组成(质量分数) %

2 仿真模型建立

2.1 微正压闪蒸工艺

脱水后的原油进入换热器与稳定原油换热后,加热至一定温度,随后进入原油稳定塔上部,将C4及以下的组分拔出,塔底流出稳定原油,塔顶流出的闪蒸气经空冷器冷却后,进入分离器分离出不凝气和稳定轻烃。在HYSYS 中建立流程模拟,如图1所示,图中数字代表能量流股(红色)或物料流股(蓝色)。

图1 微正压闪蒸工艺流程图

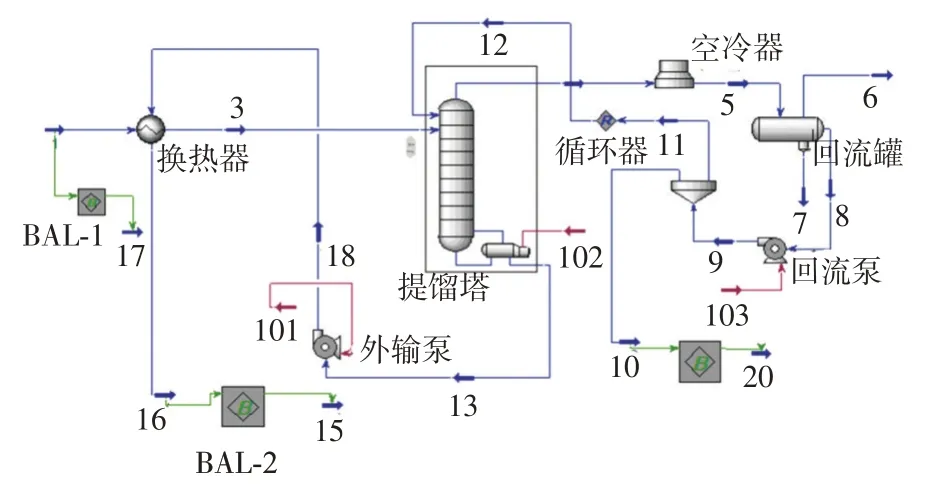

2.2 提馏稳定工艺

脱水后的原油先进入换热器与稳定原油换热,随后进入提馏塔加热分离原油中的轻组分,闪蒸气从塔顶流出后经空冷器冷却进入回流罐,回流罐分离出污水、不凝气和稳定轻烃,稳定轻烃通过分流器抽出一部分回流至提馏塔,将C6及以上重组分压回塔内,从塔底流出的稳定原油换热降温后外输。在HYSYS 中建立流程模拟,如图2 所示,图中数字代表能量流股(红色)或物料流股(蓝色)。

图2 提馏稳定工艺流程图

2.3 状态方程选取

工艺流程的模拟离不开热力学性质的计算,状态方程的使用涉及原始数据的选取、模型参数的估计、混合物混合规则的选择等诸多问题,因此需要合理选取状态方程。HYSYS软件对PR状态方程的二元交互参数进行了大量扩充,扩展了其适用范围,对油气处理过程、石油化工过程的模拟效果较好,故采用该方程[6-8]。公式如下:

式中:p为压力,Pa;R为理想气体常数,J/(mol·K);a、b分别为考虑分子间引力和分子体积的经验参数;v为介质摩尔体积,L/mol;T为加热温度,K。

3 结果与讨论

3.1 饱和蒸气压分析

饱和蒸气压是衡量原油稳定深度的重要参数,稳定原油的饱和蒸气压(37.8 ℃)要求低于当地大气压的0.7 倍,稳定轻烃的饱和蒸气压(37.8 ℃)需满足GB 9053—2013《稳定轻烃》中关于1 号轻烃的要求为74~200 kPa。考察不同工艺中稳定塔(提馏塔)塔底温度对产品饱和蒸汽的影响,如图3所示。随着塔底温度的增加,两种工艺稳定轻烃的饱和蒸气压基本不变,其中微正压工艺的轻烃质量明显优于提馏稳定工艺;稳定原油的饱和蒸气压均下降,但下降的幅度有所不同,在80~140 ℃时,微正压工艺的效果较好,在140 ℃以上时,提馏稳定工艺的效果较好。该联合站所在地区的大气压约为89.5 kPa,因此稳定原油的饱和蒸气压应小于62.6 kPa 才能满足稳定深度。同时考虑能耗对工艺的影响,对于微正压闪蒸工艺,应保证塔底温度在90~120 ℃;对于提馏稳定工艺,应保证塔底温度在110~140 ℃。

图3 饱和蒸气压随塔底温度的变化情况

3.2 稳定原油中C1~C4的质量分数分析

虽然稳定原油中C1~C4的质量分数未在规范中有所要求,但这与原油中重组分的脱出量相关,也与稳定轻烃馏程控制指标中的终馏点相关,考察不同工艺中稳定塔(提馏塔)塔底温度对稳定原油中C1~C4的质量分数的影响,如图4 所示。随着塔底温度的升高,经过双向传质和气液平衡,塔顶闪蒸气中的轻组分越来越多,塔底稳定原油中的轻组分越来越少,稳定深度均有所加强;但提馏稳定工艺中的塔器没有精馏段,受塔顶回流量的影响,其流程的复杂程度和控制要求较为严格,导致C2的质量分数随温度有所提升。当要求稳定原油中C1~C4的质量分数小于0.5%时,需保证微正压闪蒸工艺的塔底温度在130 ℃以上;而提馏稳定工艺中C1~C4的质量分数整体变化较小,在0.24%~0.30%,对塔底温度不敏感,因此如对稳定原油中C1~C4的拔出率有所要求,可优先采用提馏稳定工艺。

图4 稳定原油中C1~C4的质量分数随塔底温度的变化情况

3.3 单位产品能耗分析

微正压闪蒸工艺的能耗以加热器和循环泵为主,提馏稳定工艺的能耗以重沸器和循环泵为主,考虑到不同品质的能耗种类有所不同,将热能和动能按照GB/T 2589—2020《综合能耗计算通则》进行统一转换。两种工艺均以200×104t/a的进料量,考察稳定塔(提馏塔)塔底温度对单位产品能耗的影响,如图5所示。由图5(a)可知,随着塔底温度的升高,两种工艺稳定原油的单位产品能耗均呈直线增加,除塔底温度为200 ℃时,其余两种工艺稳定原油的能耗差距均在3~4 kW/t。由图5(b)可知,随着塔底温度的升高,微正压闪蒸工艺在80~110 ℃时,单位产品能耗快速下降,随后进一步增加塔底温度,能耗几乎保持不变;提馏稳定工艺在80~130 ℃时,单位产品能耗快速下降,随后能耗随塔底温度的变化几乎保持不变,但总体上在稳定轻烃的生产上,微正压闪蒸工艺优于提馏稳定工艺。由图(c)可知,随着塔底温度的升高,微正压闪蒸工艺的不凝气单位产品能耗逐渐上升,提馏稳定工艺的不凝气单位产品能耗逐渐下降,在130 ℃时为分界点。综合考虑能耗方面影响,微正压闪蒸工艺要优于提馏稳定工艺。

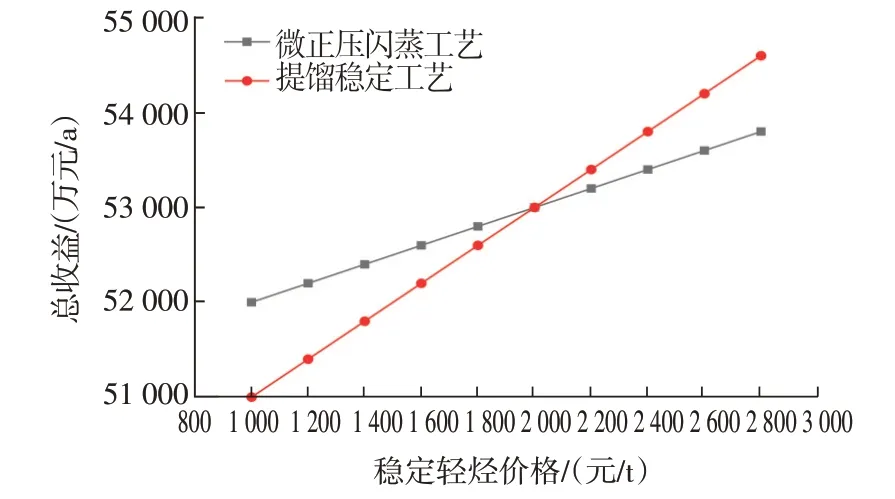

3.4 经济效益分析

在保持稳定原油和稳定轻烃深度的前提下,设置稳定原油价格4 000元/t、不凝气价格0.865元/m3,控制稳定塔底温度为100 ℃,提馏塔塔底温度为120 ℃时,分析不同稳定轻烃价格对总收益的影响,如图6 所示。当稳定轻烃价格低于2 000 元/t 时,微正压闪蒸工艺的经济效益更优;当稳定轻烃价格高于2 000元/t时,提馏稳定工艺的经济效益更优。

图6 经济效益分析结果

3.5 工艺分析

工艺㶲可以综合反映能量数量和品质的差异,分析能量在过程或设备中转化和损失情况,为系统工艺流程的优化和节能提供方向[9-11]。选择灰箱模型对两种工艺进行分析,得到微正压闪蒸工艺的总输入㶲为52.16×104kJ/h,总输出㶲为26.35×104kJ/h;提馏稳定工艺的总输入㶲为65.03×104kJ/h,总输出㶲为31.53×104kJ/h。两种工艺的工艺㶲损值分别为25.81×104、33.50×104kJ/h,总㶲效率分别为50.51%、48.48%,总㶲效率较低,能量利用情况不理想,存在较大的优化空间。

考察两种工艺中不同设备的㶲损值,如图7所示。微正压闪蒸工艺的㶲损集中在换热器、加热器和原油稳定塔,提馏稳定工艺的㶲损集中在换热器和提馏塔,其余设备的㶲损值较小,且提馏塔的㶲损值远大于原油稳定塔,这是由于在达到相同稳定深度时,塔底重沸器的温度较高有关。因此,两种工艺的重点优化对象为换热器、加热器和塔器。因此,在进行原油稳定工艺设计时,应根据稳定深度、C1~C4拔出率、单位产品能耗和经济效益等方面综合考虑优选工艺。

图7 两种工艺中不同设备的损值

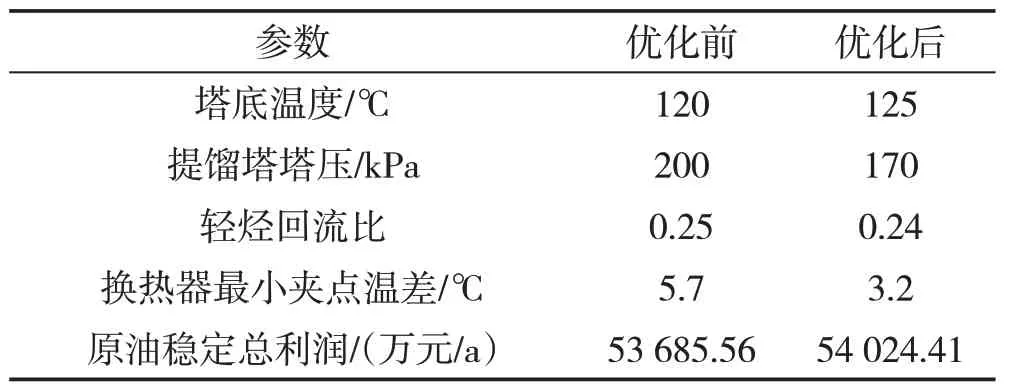

3.6 现场应用效果

考虑到目前市场稳定轻烃的价格为2 500元/t,故采用提馏稳定工艺进行原油稳定。通过HYSYS中自带的Original 优化模式对现场参数进行操作,设置目标函数为原油稳定总利润最大,考察不同参数下的优化效果,见表2。通过参数优化,原油稳定后的年总利润从53 685.56 万元提至54 024.41万元,经济效益显著,证明了本文模拟算法的准确性和科学性。

表2 提馏稳定工艺优化效果对比

4 结论

1)对于微正压闪蒸工艺和提馏稳定工艺,应保证塔底温度分别控制在90~120 ℃、110~140 ℃,以满足原油稳定深度的相关要求。

2)当对稳定原油中C1~C4的拔出率有所要求时,可优先采用提馏稳定工艺;塔底温度对两种工艺的稳定原油单位产品能耗影响不大;与提馏稳定工艺相比,微正压闪蒸工艺在稳定轻烃上的单位产品能耗更小。

3)从稳定轻烃的价格上分析,2 000元/t可以作为经济上优选工艺的分界点;从工艺上分析,两种工艺的重点优化对象为换热器、加热器和塔器。