水下生产系统油井自喷可行性探究及其应用

陈浩

中海石油(中国)有限公司深圳分公司陆丰油田作业区(广东 深圳 518067)

0 引言

水下生产系统是20 世纪60 年代发展起来的,它利用水下完井技术,结合固定式平台、浮式生产平台等设施,组成不同的海上油田开发模式。水下生产系统可以避免建造昂贵的海上钻采平台,大量节省了建设投资,同时受灾害影响较小,可靠性强。随着海上深水油气田及边际油田的开发,水下生产系统在结合固定式平台、浮式生产平台等设施组成完整的油气田开发方式上得到广泛应用。

本文所介绍的油田水下生产系统是依托海上固定平台的方式进行开发,为二次开发油田,采用水下生产系统开发主要具备以下优点:

1)水下采油可避开风、浪、流、冰山、浮冰和航船等恶劣海面条件的影响,采油设备处于条件相对稳定的海底。

2)可以不钻定向井就开发浅油层。在浅油层上钻出若干垂直井,在其中央建立平台,进行集中处理、输送。

3)由于不再使用价格昂贵的海上平台,尤其对于深水区,可极大地节省油田开发总投资。

4)由于省去平台操作人员,故可较多的节省生产管理操作费用[1]。

1 A油田水下生产系统油井自喷生产可行性探究

1.1 A油田水下生产系统工艺流程简介

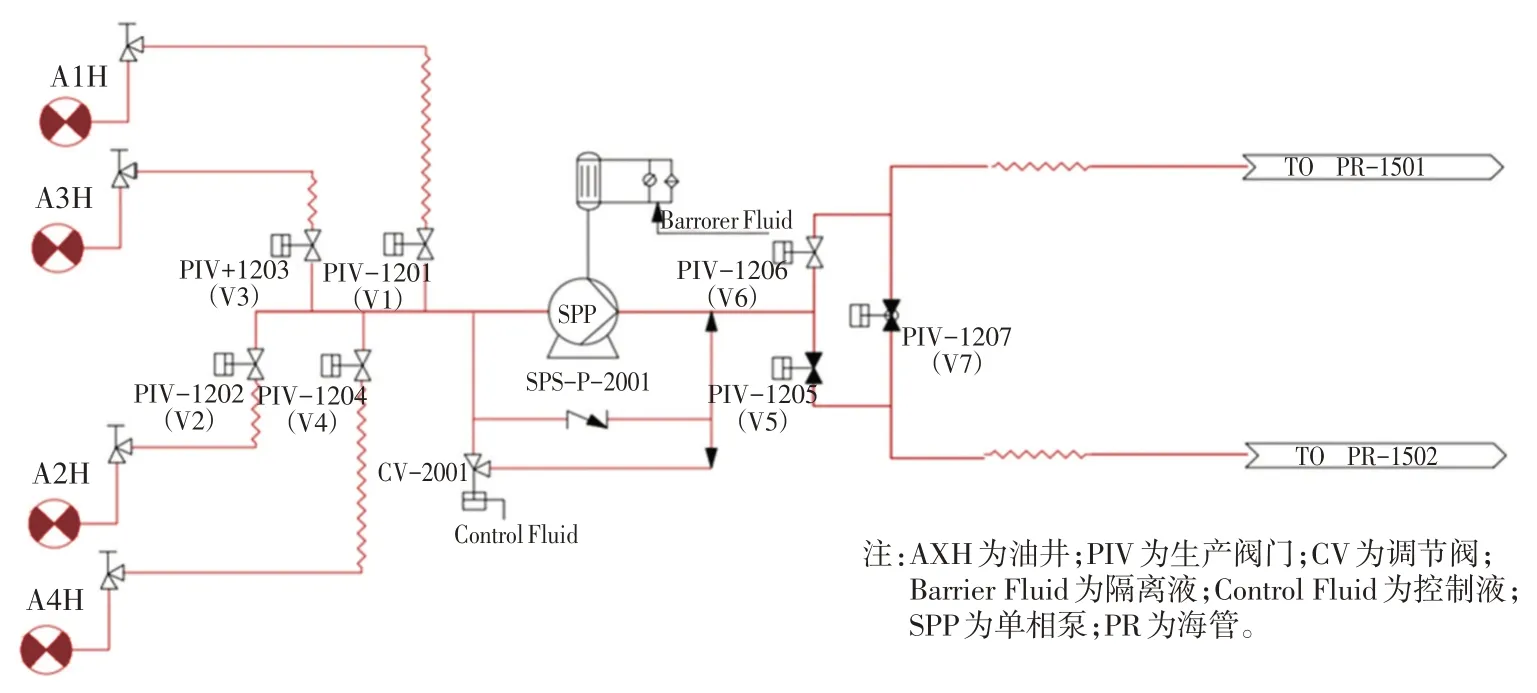

A 油田水下生产系统油井井液自喷至海底泥面,经增压泵增压,经由2 条19 km 的304.8 mm(12″)海管,输送至B平台,与B油田的井液汇合后,经生产分离器油气水处理,通过1 条25.88 km 的304.8 mm 海管,油水混输至C 平台越站至D 平台处理外输,A油田水下生产系统工艺流程如图1所示。

图1 A油田水下生产系统工艺流程

1.2 A油田自喷生产方案提出背景

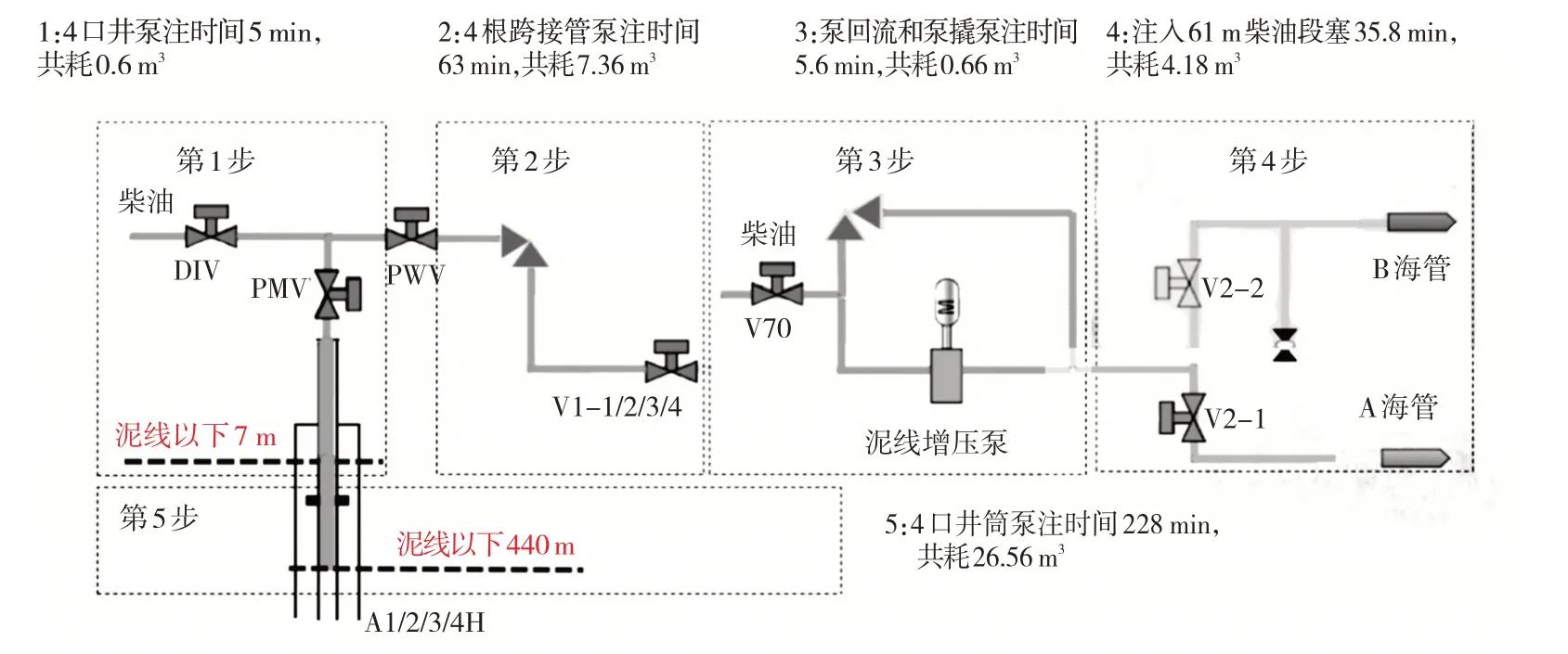

2022 年10 月6 日,A 油田因增压泵变频器故障导致关停,A 油田水下生产系统为重大资产设备,根据A 油田系统温降分析和海管流动安全分析报告,需在30 min 内决策是否启动压井与置换作业,关停30 min 时B 平台启动压井泵,对水下采油树井筒和集成管汇及泵撬进行压井和置换作业。柴油注入流程:柴油罐—柴输泵—压井泵—上部脐带缆终端—脐带缆—脐带缆终端接头—水下分配单元—采油树井口—集成管汇及泵撬。启用压井泵B 泵,A 泵备用,压井泵排量需7 m3/h,4 口采油树井筒压井可同时进行,分5 步实施,共消耗柴油39.36 m3,共计耗时397 min。压井置换具体流程如图2所示。

图2 A油田水下生产系统压井置换步骤

压井作业过程繁琐冗长,且变频器故障属于设备类损坏,一时无法得到修复解决。A 油田至B 平台海管流动性安全保障形势严峻,需在2 h 内完成上述压井与置换作业前3 个步骤的作业,之后如无法启动泥线增压泵进行生产,更需进行海管扫线置换作业。海管置换流量200 m3/h,耗时18 h。扫线过程不可逆,一旦开始就需完成整个扫线作业,扫线完成后复产必须进行反向预热作业,反向预热流量170 m3/h,反向预热耗时31 h。A 油田水下生产系统原油产量高达4 000 m3/d。A 油田水下生产系统一旦发生关停且无法及时复产时,压井与置换作业需消耗39.36 m3柴油,同时会导致大量的原油产量欠产,影响油田生产时率。

通过对A 油田油藏资料调查时发现,A 油田油井关井压力均大于5 000 kPa,而在增压泵启动时,其出口压力也仅仅为4 500 kPa 左右。于是提出A油田油井自喷生产方案,以解决关停短时间无法启动增压泵复产情况下,会消耗大量柴油以及影响油田产量和生产时率的问题。

1.3 可行性分析论证

通过研究增压泵相关资料,剖析离心泵构造以及性能,分析离心泵特性曲线,以长输油管道压降计算结果为依据,同时咨询增压泵厂家自喷生产对泵体的影响,确定在A 油田水下生产系统发生关停后,若2 h内无法启动增压泵进行生产时,可适当控制油井油嘴开度,以增压泵和152.4 mm(6″)旁通管线为通道进行自喷生产。

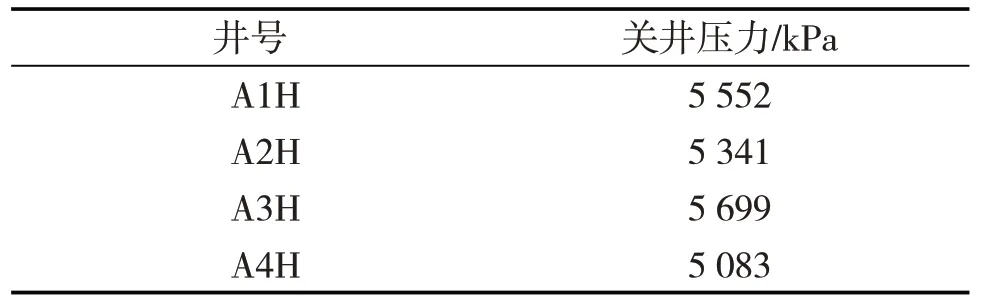

1)关井压力测量。在A油田水下生产系统开井前,打开单井井下安全阀和生产主阀,可通过采油树上压力变送器读取油井关井压力,结果见表1,生产期初测关井压在5 000~5 700 kPa。

表1 A油田油井关井压力

2)海管压降计算。根据流体力学理论,长输管道压降计算基本公式[2]为:

式中:H为输油管道的总压降,m;hL为沿程摩阻,m;hf为局部摩阻,m;Zj-ZQ为计算高程差,m。

计算长输管道的摩阻损失主要是计算沿程摩阻损失hL,局部摩阻hf可忽略不计。对于一条给定的长输管道,长度L和直径D都是已知的,输送量(或流速)也是已知的。

根据达西公式[3]:

式中:λ为摩阻系数;L为管道长度,m;D为管道内径,mm;v为流速,m/s;g为重力加速度,m/s2。

综合以上公式,忽略局部摩阻,可得输油管道总压降为:

根据流体力学基本原理,摩阻系数λ=f(Re,e/D),即摩阻系数表现为与雷诺数和绝对粗糙度与管道内径比值相关的函数。

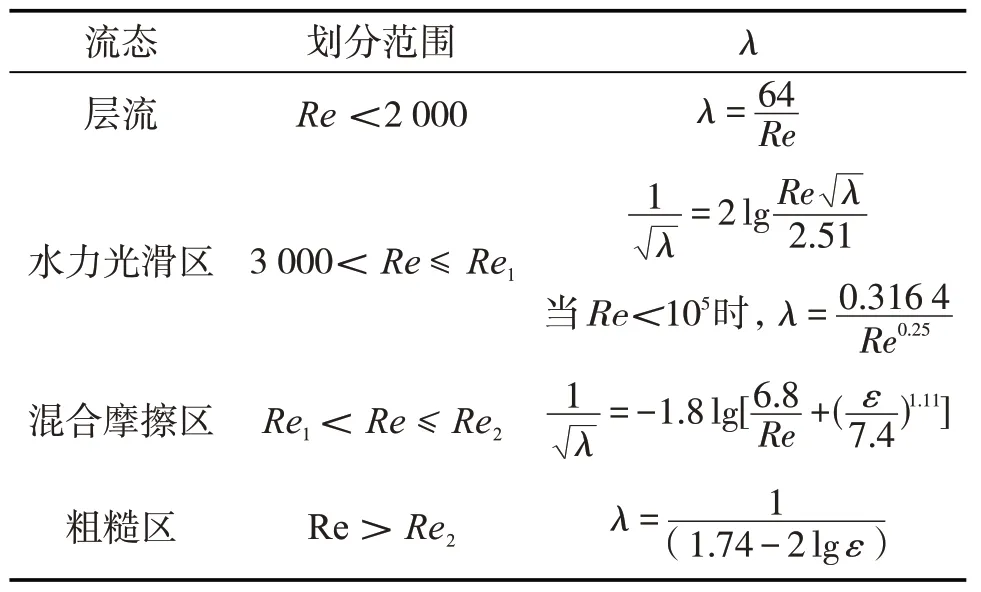

流体在管道中的流态表述分为以下几种:

层流:Re<2 000;

过渡流:2 000 ≤Re≤3 000;

紊流光滑区:3 000 <Re≤Re1(简称光滑区)

紊流混合摩擦区:Re1<Re≤Re2(简称混摩区)

紊流粗糙区:Re>Re2(简称粗糙区)

其 中:Re1=59.7/ε8/7;Re2=(665-7651gε)/ε;ε=2e/D[4];e为管道绝对粗糙度,即管内壁面凸起高度的统计平均值;紊流各区分界雷诺数Re1、Re2及水力摩阻系数都与管壁粗糙度有关。

我国《输油管道工程设计规范》中规定的各种管子绝对粗糙度如下:①无缝钢管:0.06 mm;②直缝钢管:0.054 mm;③螺旋焊缝钢管:公称直径DN=250~350 时,取0.125 mm;DN>400 时取0.1 mm[5]。

A 油田水下生产系统至B 平台海管材质为API 5L PSL2 X65 HFW 有缝钢管,长度19 km,设计压力10 MPa,管道内径296.42 mm,管道输送原油密度856 kg/m3,正常输送时介质温度70 ℃时,动力黏度8.61 mPa·s,流速为0.64 m/s(输送量按4 000 m3/d计算),根据雷诺数公式:

式中:ρ为流体密度,kg/m3;v为流速,m/s;D为管道内径,mm;μ为流体动力黏度,Pa·s。

计算可得A油田水下生产系统至B平台海管雷诺数Re=18 860。Re1=59.7/ε8/7=1 011 864。

由上述计算结果可知,海管雷诺数3 000<Re≤Re1,管道内部流动处于光滑区,不存在混合摩擦、过渡区以及粗糙区。在光滑区,层流边层厚度摩阻系数λ只与Re有关,与粗糙度无关。不同流态下的摩阻计算式见表2[6]。

表2 不同流态下的摩阻计算公式[6]

咨询增压泵厂家自喷对增压泵的影响以及限制条件:①泵进出口压差≤300 kPa;②流量满足小于300 m3/h;③回流阀位置可自行选定;④监控原油含蜡析出温度。

当不启动增压泵进行自喷生产时,设定流量为厂家给定限制的300 m3/h,温度为70 ℃,海管长度19 km,管道内径296.42 mm,原油密度856 kg/m3,生产分离器甲板层高30 m(26 m+4 m),A 油田水深330 m,计算出此时输油总压降为:

为避免损坏增压泵,控制压力小于入口高设定值5 000 kPa,生产分离器压力按照低低设定值600 kPa 计算,压降为4 400 kPa,大于H=4 027 kPa,即在给定最大流量情况下,自喷生产压差仍满足携液要求[7]。

结论:A油田水下生产系统在关停时,可进行自喷生产。

2 实际应用

经过上述可行性论证,对A油田进行自喷生产方式验证,在某次故障关停后,现场通过打开A油田采油树油嘴以及管汇阀门,在不启动增压泵的情况下进行自喷生产,通过调整油嘴开度大小,控制经过增压泵压力为3 815 kPa,控制B 平台生产分离器压力为605 kPa,此时系统压降为3 815-605=3 210 kPa。通过上述计算公式可计算出此压降下的流量为120 m3/h,此时B 平台测得来自A 油田流体流量为123 m3/h,符合预期。

自喷生产过程中增压泵处温度为78.6 ℃,B 平台上岸温度为65.7 ℃,温降为12.9 ℃。A油田原油凝点为43 ℃(<65.7 ℃),可知在自喷生产中流速较低的情况下,温降虽然增大但仍然高于原油凝点,自喷生产不会导致凝管现象。

综上所述:A油田自喷生产可以实施,且不会引发次生隐患。

3 结束语

以长输管道压降计算公式为依据,计算论证A油田水下生产系统在关停后无需启动增压泵进行自喷生产的可行性,并成功应用于现场实践,该方法成功节省压井柴油用量,保证油田生产时率。在未来深水油气田开发进程中,水下生产系统以其独特的优势必然会发挥出巨大的作用。自喷生产方式在地层能量充足的情况下,对未来水下开发模式将具有良好的借鉴意义。