超高延性混凝土无筋拱静力和抗冲击性能研究*

廖 桥, 余江滔, 黄永强, 张 洛, 杨成栋

(1 同济大学土木工程学院,上海 200092;2 华建集团华东建筑设计研究院有限公司,上海 200002)

0 引言

随着人口年龄结构的变化,建筑业已出现劳动力老龄化问题。为此,世界各国投入了巨大的财力发展高效建造技术。由于混凝土本身具有易成型等优点,一些研究者提出了高性能混凝土无筋建造的设想[1]。

创新的建造技术需要高性能的材料来保证结构安全度,混凝土无筋建造的首要任务是提升材料的力学性能,尤其是拉伸性能。高延性纤维增强水泥基复合材料(engineered cementitious composites, ECC)是一种特殊的纤维混凝土,它具有高延性和优异的控裂能力[2]。在准静态单轴拉伸作用下,拉伸应变能力大于2%,平均裂缝宽度小于0.1mm[3-6]。基于微观力学原理,本课题组研发了以聚乙烯纤维为增强材料的超高延性混凝土(ultra-high ductile concrete, UHDC),此材料为ECC中的一种,但其拉伸应变能力可达5%~12%,与钢材的拉伸伸长率基本相当;抗压强度为20~95MPa,满足大部分工程对抗压强度的要求[7-8]。

为实现混凝土无筋建造,研究者对ECC制备的构件和结构体系进行探索性研究。余江滔等进行了UHDC无筋梁[9]和无筋柱[10]的静力试验,发现UHDC无筋梁的抗弯性能与钢筋混凝土梁(配筋率为1.5%)接近,UHDC无筋柱的承载力约为钢筋混凝土柱(配筋率为4.3%)的一半。Yang等[11]对无筋ECC板和配筋率为0.5%的砂浆板分别进行了低速落锤冲击试验,发现ECC板呈延性破坏的特点,板底有多条微细裂缝出现;与此相反,砂浆板的破坏模式为脆性断裂破坏,板角形成肉眼可见的宏观裂缝。进一步,Yu等[1]进行了UHDC无筋框架的振动台试验,发现结构在地震峰值加速度为0.105g~1.178g的3次地震中均未倒塌,可以认为在世界上大多数地区建造UHDC无筋结构是可行的。

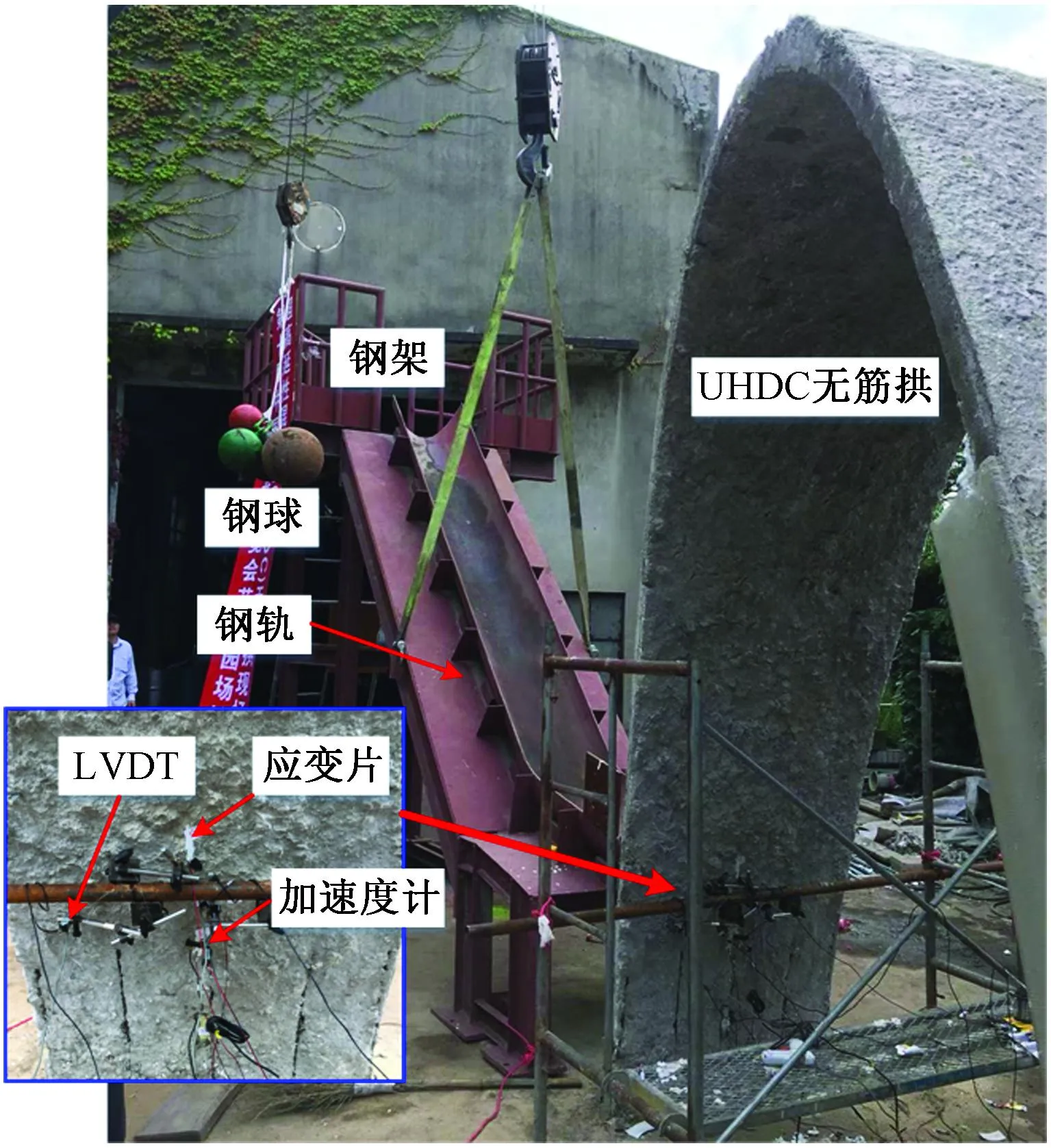

尽管上述研究中涵盖了ECC无筋构件和结构在静力、冲击荷载和地震作用下的性能,但研究并不系统且试验均采用缩尺模型。为此,本文将以中国第十届花卉博览会花博园场馆——竹藤馆的无筋拱为原型(图1),在3D打印模板的基础上建造一座足尺的UHDC无筋拱,进行静载试验以模拟正常使用中的恒载、活载以及服役期间结构可能遭受的地震和飓风的影响;其后进行钢球撞击试验,以研究泥石流等自然灾害和人为冲击下结构的动态力学性能。最后通过有限元软件模拟无筋拱在静载作用下的响应。

图1 竹藤馆UHDC无筋拱

1 试验概况

1.1 试件设计和制作

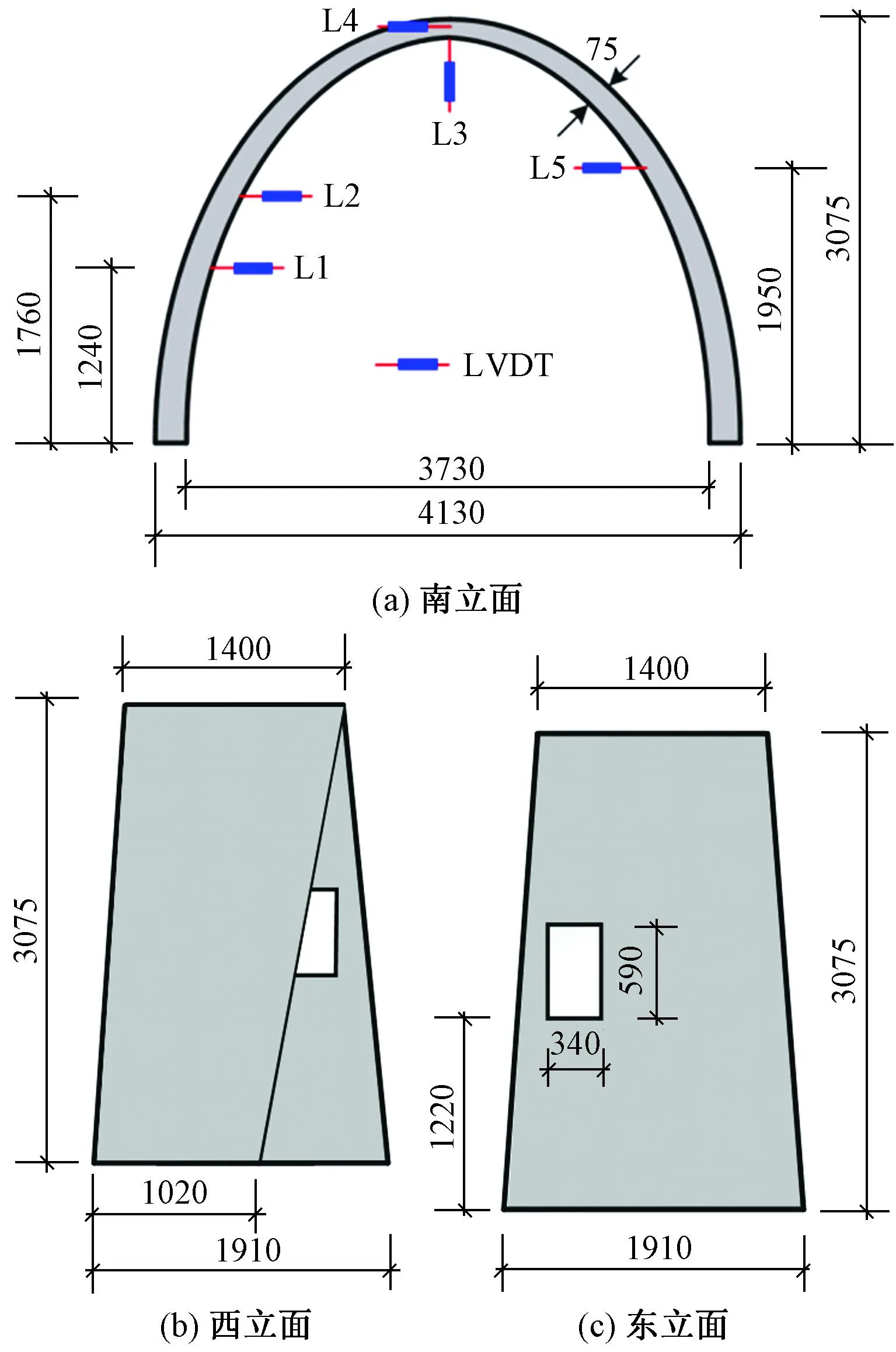

UHDC无筋拱试件是从竹藤馆无筋拱(图1)右侧取出的一部分,其尺寸见图2。跨度和高度分别为4130、3075mm,拱的东立面预留一个尺寸为340mm×590mm的窗洞。拱脚的厚度为200mm,随高度增加拱的厚度逐渐减小至75mm。此外,在拱脚处通过设置钢筋将无筋拱与地面固结。由于无筋拱的形状不规则,采用传统的建造方式会使得施工难度增加。因此,以3D打印丙烯腈-丁二烯-苯乙烯(acrylonitrile butadiene styrene,ABS)塑料作为底模(图3),在其表面喷涂微纤维玻璃棉(保温层);然后采用喷射法建造UHDC无筋层;最后,人工抹平拱表面,并在UHDC无筋拱表面覆盖薄膜养护28d。

图2 UHDC无筋拱试件尺寸及静载试验测点布置/mm

图3 无筋拱竖向加载试验

制作UHDC无筋拱试件的同时,每个工况制作3个伴随试件,分别记作试件-1~试件-3。UHDC单轴受拉试验采用哑铃形试件,尺寸见文献[7]。单轴受压试验使用边长为100mm的立方体和尺寸为100mm×100mm×300mm的棱柱体试件。三点抗折试验采用的试件为40mm×40mm×160mm的棱柱体。试件所采用的养护制度与UHDC无筋拱的养护制度相同。

1.2 试验加载及量测

对UHDC无筋拱进行的试验包括静载试验和侧向冲击加载试验。其中,静载试验包括竖向加载试验和侧向加载试验。开展试验前,设计方通过有限元软件对无筋拱进行了数值模拟,根据表1中的计算结果以及《混凝土结构设计规范》(GB 50010—2010)和《建筑抗震设计规范》(GB 50011—2010)的相关要求,建议了UHDC无筋拱的竖向和侧向加载幅值分别为50kN和18kN。进行试验时,为方便安装传感器和观察试验现象,工作人员拆除了大部分3D打印的ABS塑料模板,仅保留UHDC无筋拱右侧下部的模板,如图3所示。

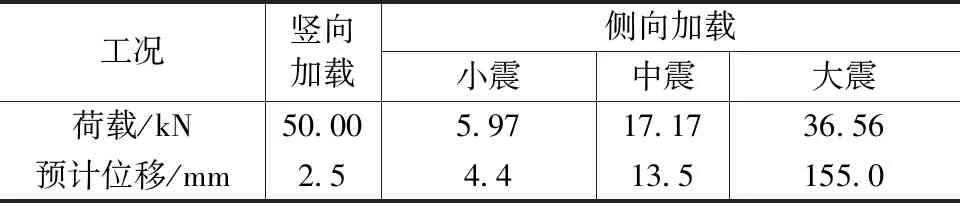

表1 UHDC无筋拱有限元计算结果

UHDC无筋拱竖向加载试验见图3。试验加载制度采用分级加载,保载时间约为10min,前5次所加沙袋的质量为400kg,之后使用200kg的沙袋加载至5000kg,最后逐级卸载沙袋。在竖向加载试验中,通过5个位移传感器(L1~L5)测量拱的变形,其布置如图2(a)所示。

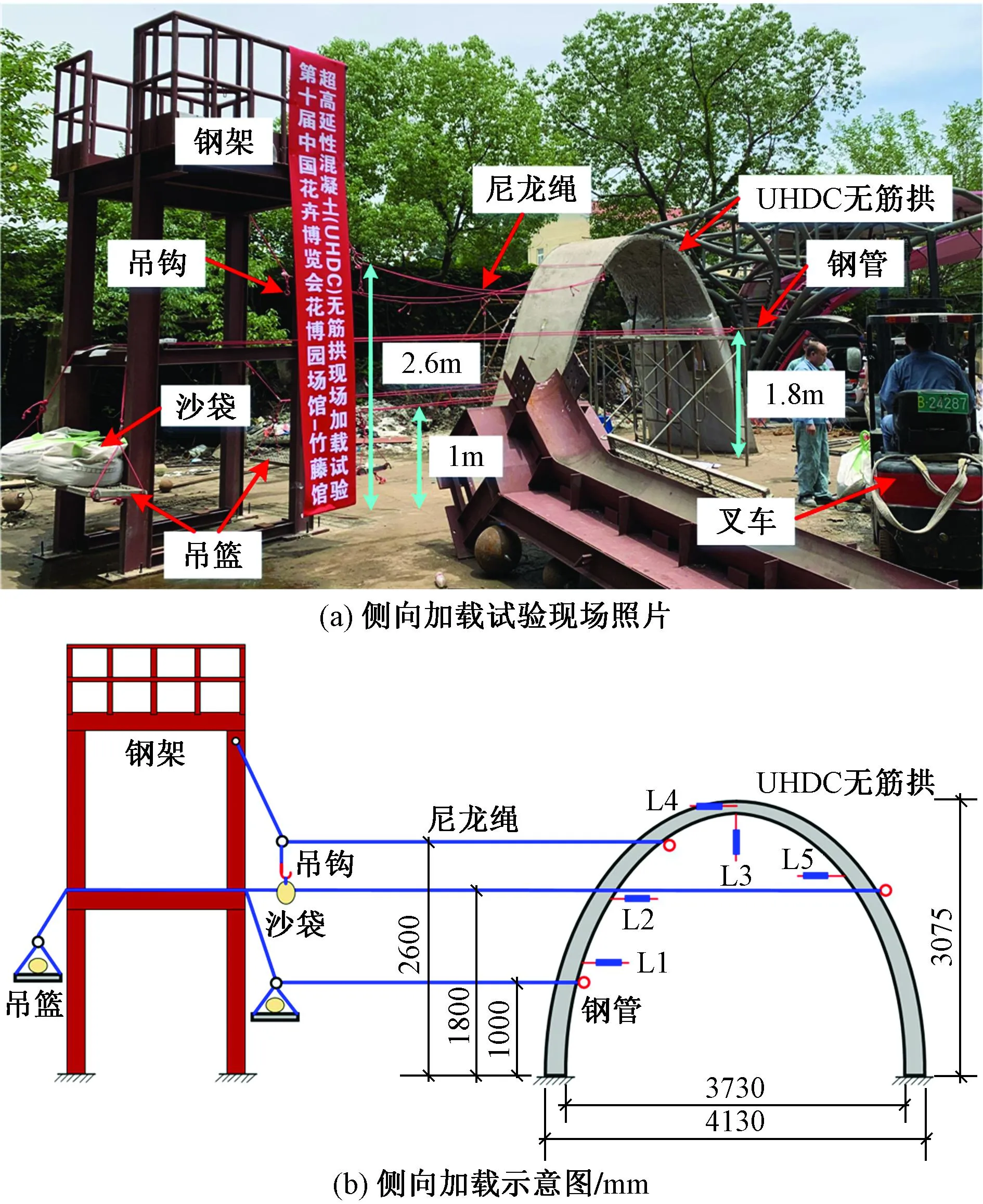

UHDC无筋拱侧向加载试验如图4所示。侧向加载试验系统由沙袋、钢管、尼龙绳、钢架、吊钩和吊篮等组成,通过叉车将沙袋运送至吊篮和吊钩处以实现加载,施加点分别作用在拱左侧1m和2.6m和拱右侧1.8m高度处。试验加载制度为分级加载,每次所加沙袋的质量均为200kg,保载时间约为10min。当加载至1800kg时,侧向加载试验结束,最后逐级卸载沙袋。试验中拱的变形采用5个位移传感器进行量测,具体位置见图2(a)。

图4 无筋拱侧向加载试验

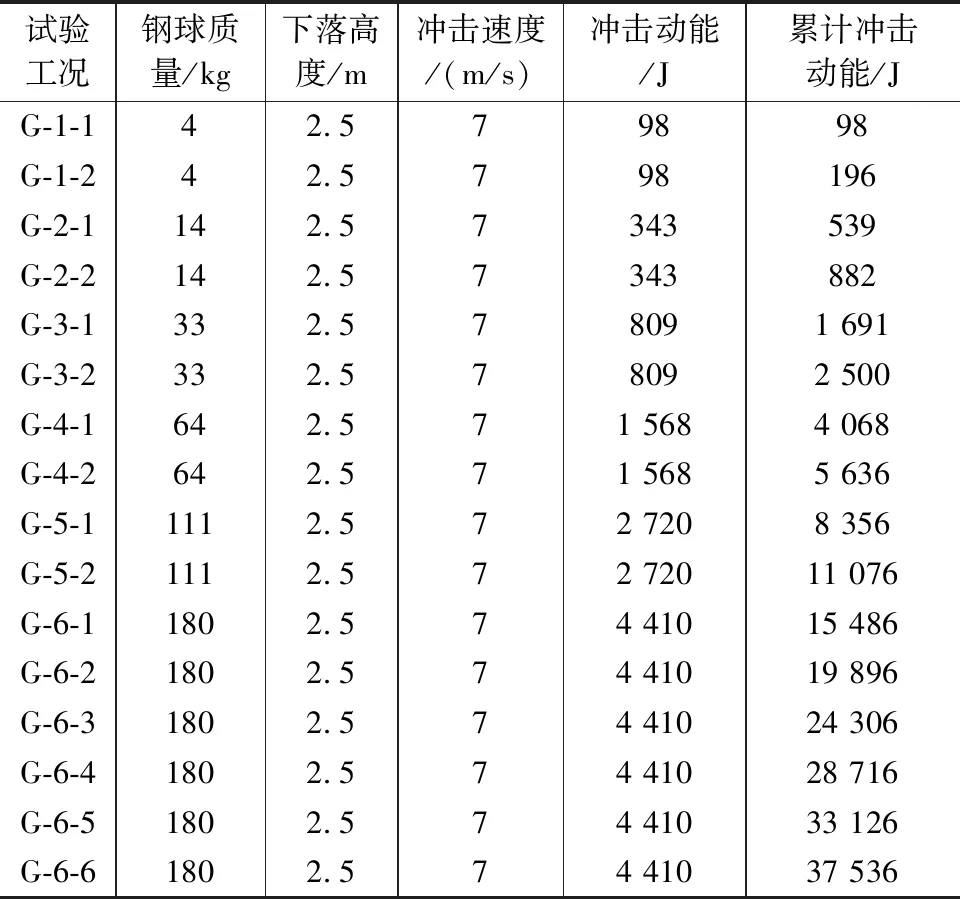

完成静载试验后,进行钢球撞击UHDC无筋拱试验,以研究泥石流等自然灾害和人为冲击下结构的动态响应。如图5所示,侧向冲击加载试验系统主要由钢架、钢轨和钢球组成,Li等[12]曾采用该试验系统模拟泥石流对聚氨酯-钢夹层复合材料结构的冲击作用。冲击加载试验工况见表2,试验中采用了6种不同质量的钢球,质量为4~111kg的钢球对UHDC无筋拱分别撞击2次,最终质量为180kg的钢球对拱撞击6次,钢球下落高度为2.5m,水平向撞击速度为7m/s,冲击动能为98~4 410J,累计冲击动能为98~37 536J。试验中,通过DH8302动态测试系统监测冲击区域附近的加速度、位移和应变,采样频率为200kHz,传感器布置见图5。每次试验结束后,测量冲击正面凹坑的直径和深度。

表2 侧向冲击加载试验工况

图5 无筋拱侧向冲击加载试验及测点布置

2 试验结果及分析

2.1 材料试验结果

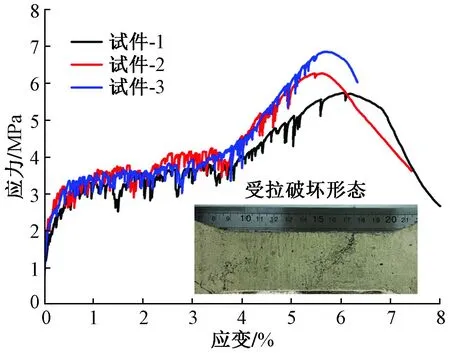

在单轴拉伸作用下,UHDC表现出明显的多缝开裂特征和良好的控裂能力,如图6所示。受拉破坏时观察到的裂缝数量为52条,平均裂缝宽度约为88.77μm。UHDC单轴受拉应力-应变曲线表现出应变硬化的特点和优异的受拉延性变形能力,拉伸应变能力可达5.77%。此外,UHDC具有较高的抗拉强度和应变能,其值分别为6.29MPa和236.26kJ/m3。

图6 UHDC单轴受拉破坏形态和应力-应变曲线

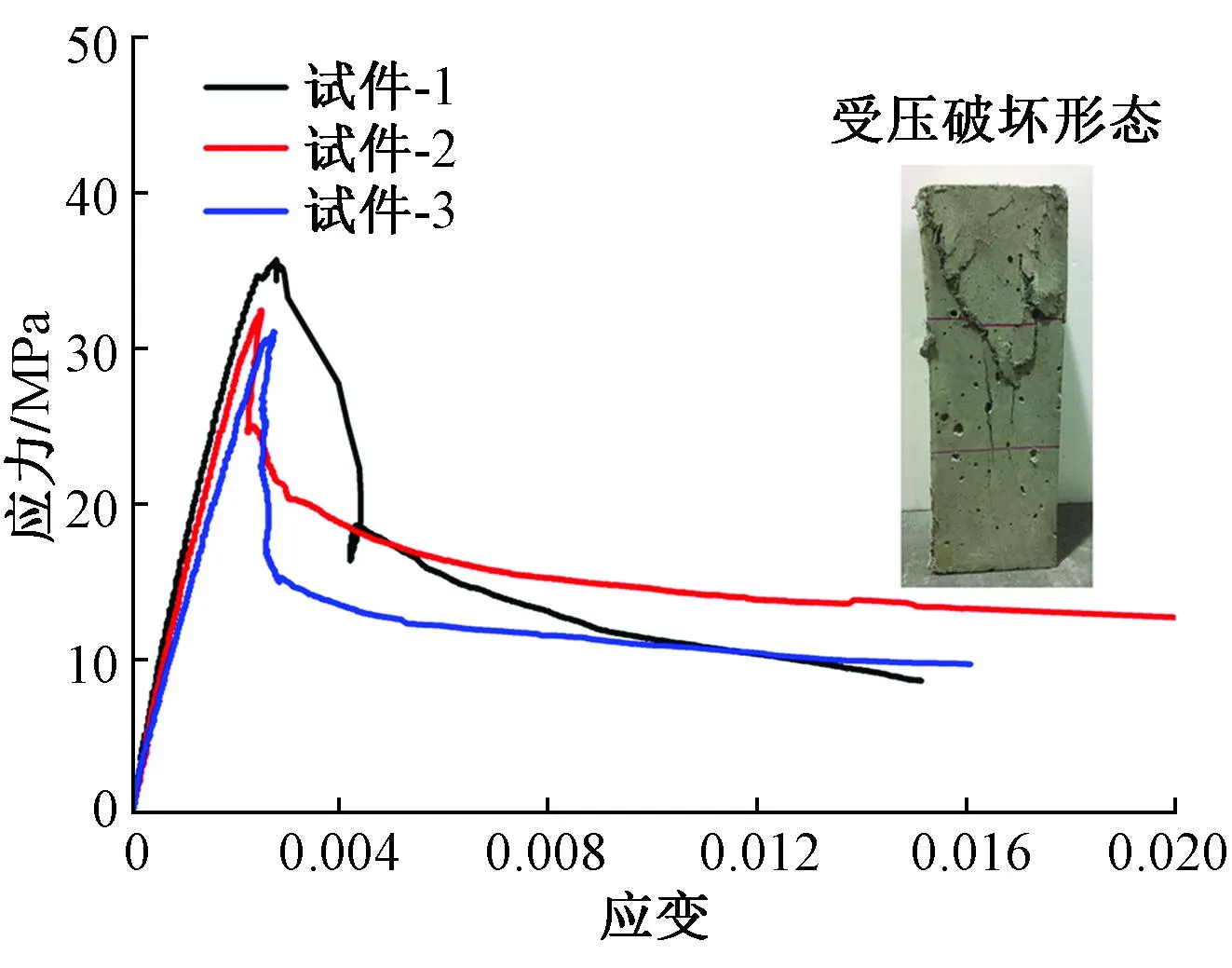

在单轴压力下,UHDC表现出良好的整体性,无剥落破坏发生,如图7所示。单轴受压试验结果表明,UHDC立方体抗压强度为34.86MPa,棱柱体轴压强度32.81MPa,相应的弹性模量为14.09GPa。由于棱柱体试件的高径比较大,试验机压头摩擦力对试件的横向约束相对较小,所以棱柱体轴压强度低于立方体抗压强度,但相比普通混凝土,UHDC的轴压强度与立方体强度比较高(约为0.94)。另一方面,UHDC轴压强度对应的应变约为0.003,比普通混凝土的高50%左右,这说明UHDC具有优异的受压延性变形能力。

图7 UHDC棱柱体单轴受压破坏形态和应力-应变曲线

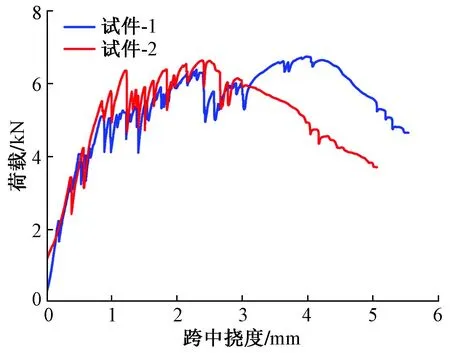

UHDC三点抗折试验的荷载-跨中挠度曲线如图8所示。与普通混凝土的单裂缝脆性断裂破坏模式完全不同,UHDC跨中出现了大量的微细裂缝(约为22条),破坏模式为延性弯曲破坏。跨中挠度最大可达4mm,相应的挠跨比约为1/30,抗弯强度为18.82MPa,表明UHDC拥有较好的弯曲变形能力和弯拉强度。

图8 UHDC三点抗折的荷载-跨中挠度曲线

2.2 静载试验结果及分析

2.2.1 竖向加载

UHDC无筋拱的竖向加载幅值为50kN。竖向加载试验中,UHDC无筋拱表面没有发现肉眼可见的裂缝。图9显示了拱在竖向荷载作用下的荷载-位移曲线。相同荷载作用下,位移传感器L2的位移比L1的大,L5的位移比L2的大。换言之,随高度增加,无筋拱两侧的位移逐渐变大。试验中所测得的最大位移约为2.8mm,其与跨度之比小于1/1 400,与拱高度之比小于1/1 000。结构在竖向荷载作用下的变形小,完全能承受50kN的竖向荷载。

图9 竖向荷载作用下无筋拱的荷载-位移曲线

2.2.2 侧向加载

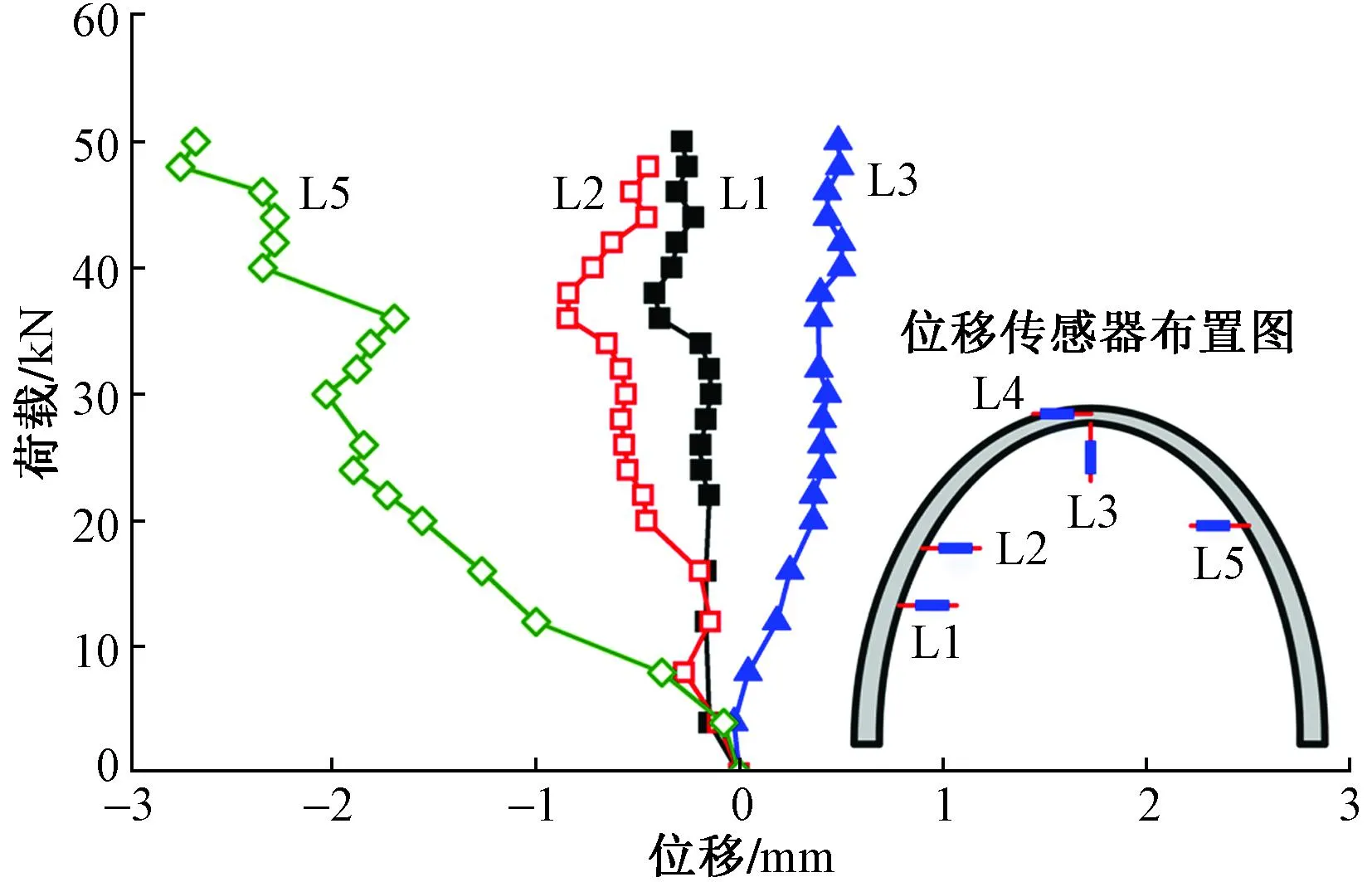

对无筋拱进行分级加载,最大荷载约为18kN(略高于中震作用)。试验发现,UHDC无筋拱表面没有出现肉眼可见的裂缝。无筋拱在侧向荷载作用下的荷载-位移曲线如图10所示。侧向加载的作用力方向向左,使得无筋拱整体向左变形,故位移传感器L1、L2和L4的位移为正值,L5的位移为负值。位移传感器L5的位移明显大于L1和L2,即拱右侧的位移量大于拱左侧。此外,位移传感器L3的位移为正值,表明拱顶发生向上的位移。在第8次施加侧向荷载后,位移增加幅度略微加大(尤其是拱顶),但位移与荷载基本呈线性关系,试验中所测得的最大位移约为5mm,其与跨度之比小于1/800,与拱高度之比小于1/600,说明结构具有足够的抗侧向能力,且基本处于弹性状态。试验结果表明无筋拱侧向承载力能满足要求。

图10 侧向荷载作用下无筋拱的荷载-位移曲线

2.3 侧向冲击加载试验结果及分析

2.3.1 冲击过程

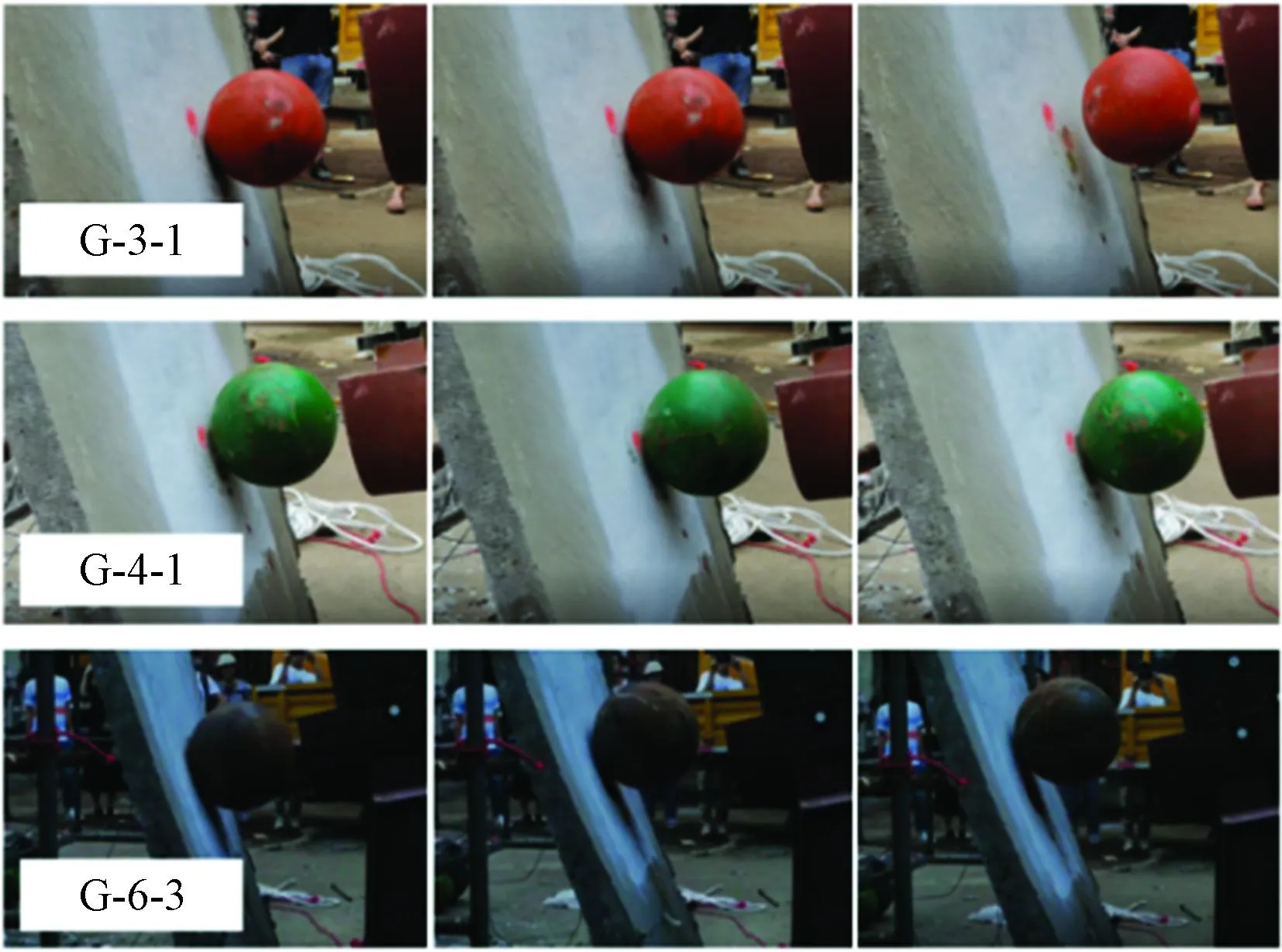

如图11所示,随着钢球冲击动能的增大,钢球的回弹幅度也同步减小,UHDC无筋拱的非线性变形逐渐增大。值得注意的是,在工况G-6-3(冲击动能很大)中,可以看到拱体先发生明显的弯曲变形,然后结构大幅度回弹。

图11 UHDC无筋拱的冲击过程照片

从工况G-1-1到工况G-2-2,冲击正面无肉眼可见的裂缝和凹坑出现。在工况G-3-1之后,受冲击正面首次出现凹坑,其深度为1mm左右。当该钢球再次撞击拱时,凹坑的深度发展为2mm,直径约为36mm,并且伴有竖向微细裂缝形成。随着冲击动能的增加,冲击正面凹坑的深度和直径逐渐变大。在工况G-6-4之后,冲击正面形成了深度为15mm和直径为183mm的凹坑,且拱脚向冲击方向整体移动了10mm左右。侧向冲击加载试验结束后,冲击正面的凹坑深度为22mm,直径为206mm左右,凹坑深度与拱厚度之比约为0.29。

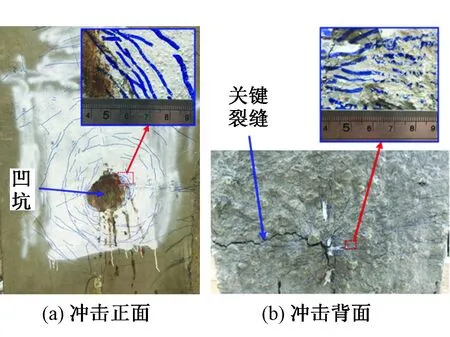

2.3.2 破坏形态

在钢球的高速冲击中,受冲击区的厚度方向受到压缩应力波和拉伸应力波的交替作用,且拱体发生剧烈的自由振动。图12为UHDC无筋拱的最终破坏形态。冲击背面的UHDC主要处于受拉应力状态,而冲击正面的UHDC则主要处于受压应力状态,受冲击区域的正面和背面形成大量的微细裂缝。冲击正面的裂缝以钢球冲击点为中心呈环状向外扩散,这些裂缝的宽度不超过0.2mm。冲击背面的裂缝则以钢球冲击点为中心呈放射状向外发展,最终形成了一条宽度约为15mm的关键裂缝(未贯通),其余裂缝的宽度均不超过0.2mm。冲击背面的损伤大于冲击正面。UHDC的受撞击点压缩变形严重,以至于出现“褶皱”现象,但是并没有剥落破坏发生,说明UHDC具有优异的受压延性。更重要的是,UHDC无筋拱呈整体受弯的破坏形态,局部破坏现象(如冲切破坏)不明显,是因为UHDC材料可以通过多缝开裂来耗散输入的冲击动能,而处于开裂状态的UHDC仍可为结构提供抗力[13],这得益于UHDC材料优异的受拉变形能力和强大的耗能能力。

图12 UHDC无筋拱侧向冲击加载后的破坏形态

2.3.3 位移、应变和加速度分析

每次冲击加载前,均将LVDT、加速度计和应变片的读数清零。由于最后3个工况的冲击动能很大,导致冲击背面的传感器松脱,故未得到这3个工况下的动力响应。

图13显示了最大位移与累计冲击动能的关系曲线。由于位移传感器L2处于冲击区域的中心位置,所以该处的位移基本最大。随着累计冲击动能的增加,测得的最大位移可达12.1mm,与拱厚度之比约为1/6,表明UHDC无筋拱在侧向冲击作用下的变形能力很强。

图13 最大位移与累计冲击动能的关系

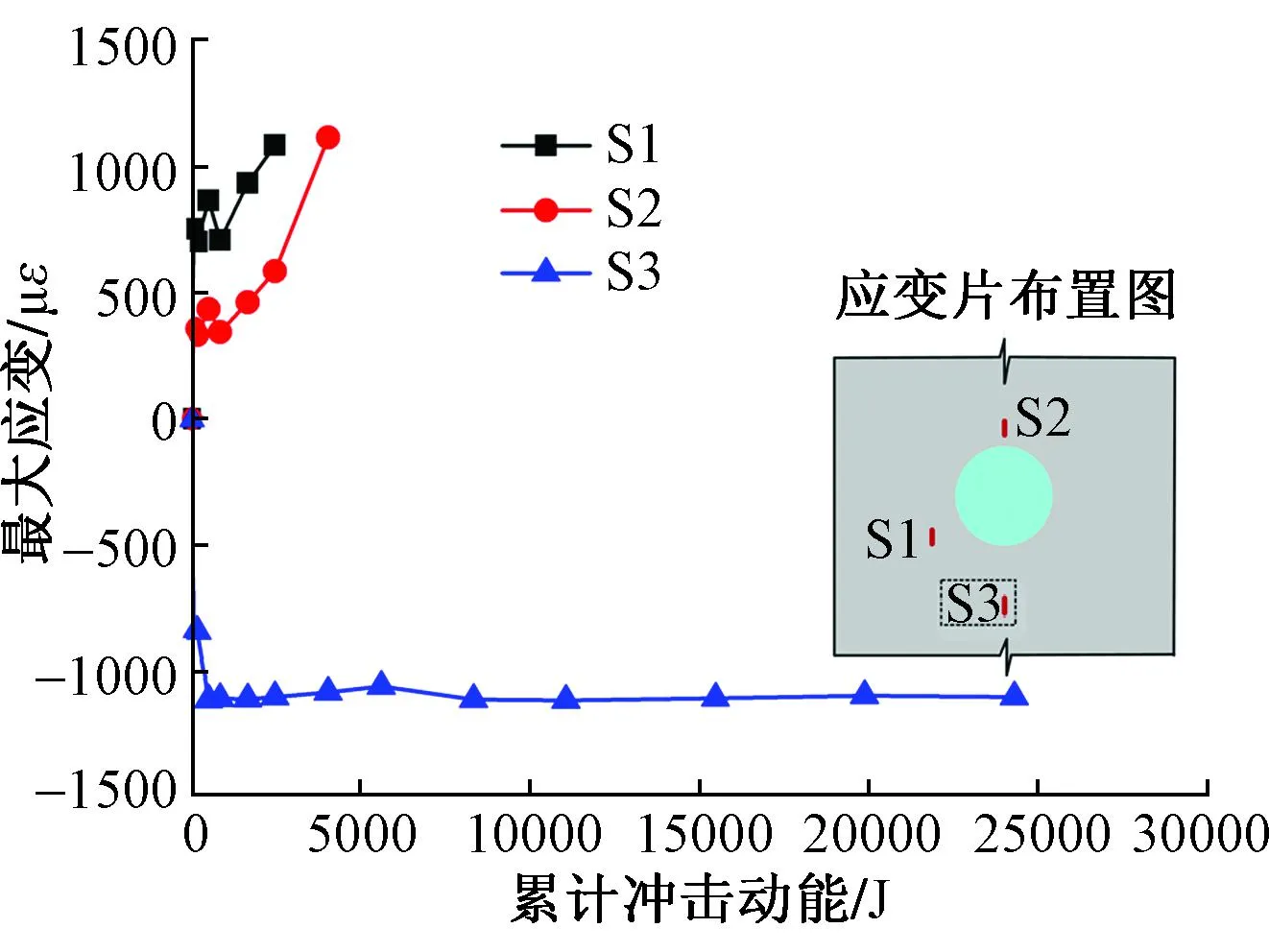

最大应变与累计冲击动能的关系曲线见图14。

图14 最大应变与累计冲击动能的关系

位于冲击背面的S1和S2处应变为正,即该处的UHDC处于受拉应力状态,这是因为钢球撞击会在冲击背面形成拉伸应力波。由于S3位于有压缩应力波的冲击正面,所以该处的应变为负,即UHDC处于受压应力状态。随累计冲击动能增加,最大应变也增加。值得注意的是,UHDC受压应变低于1 200με(0.12%)。另一方面,UHDC动态压缩的试验研究表明[14],压缩应变率为59s-1时,材料抗压强度对应的应变约为0.8%。这表明冲击正面的UHDC在工况G-6-4之前还未完全发生破坏。

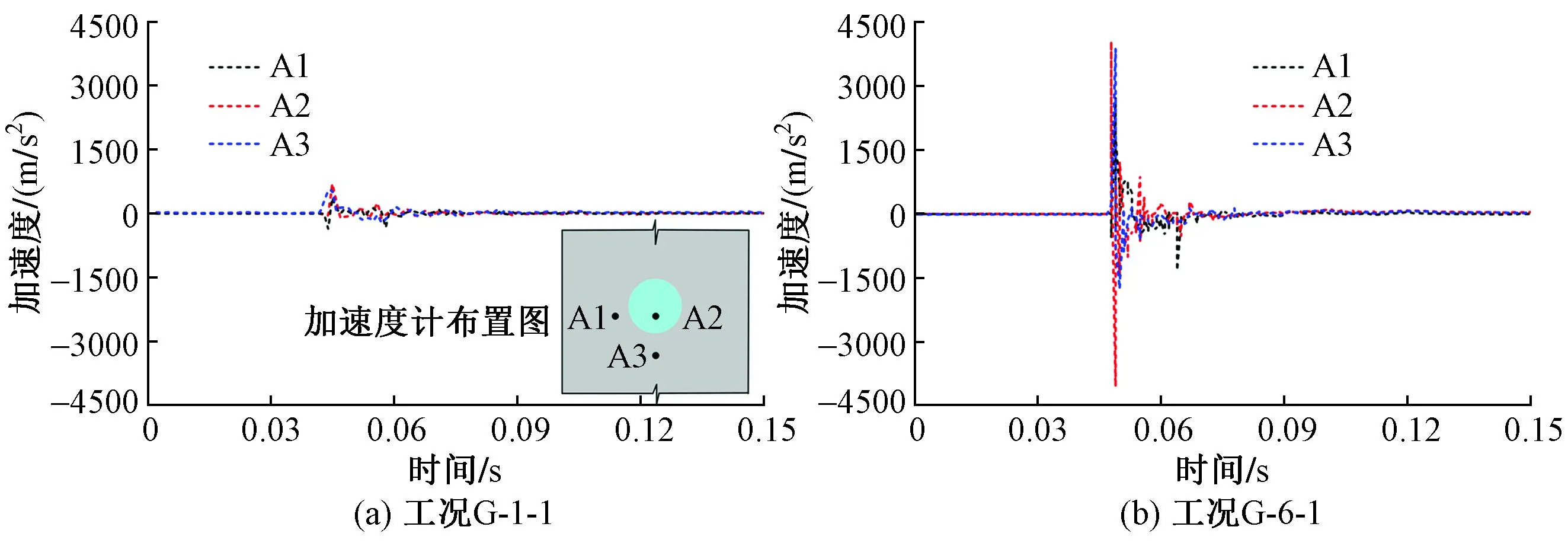

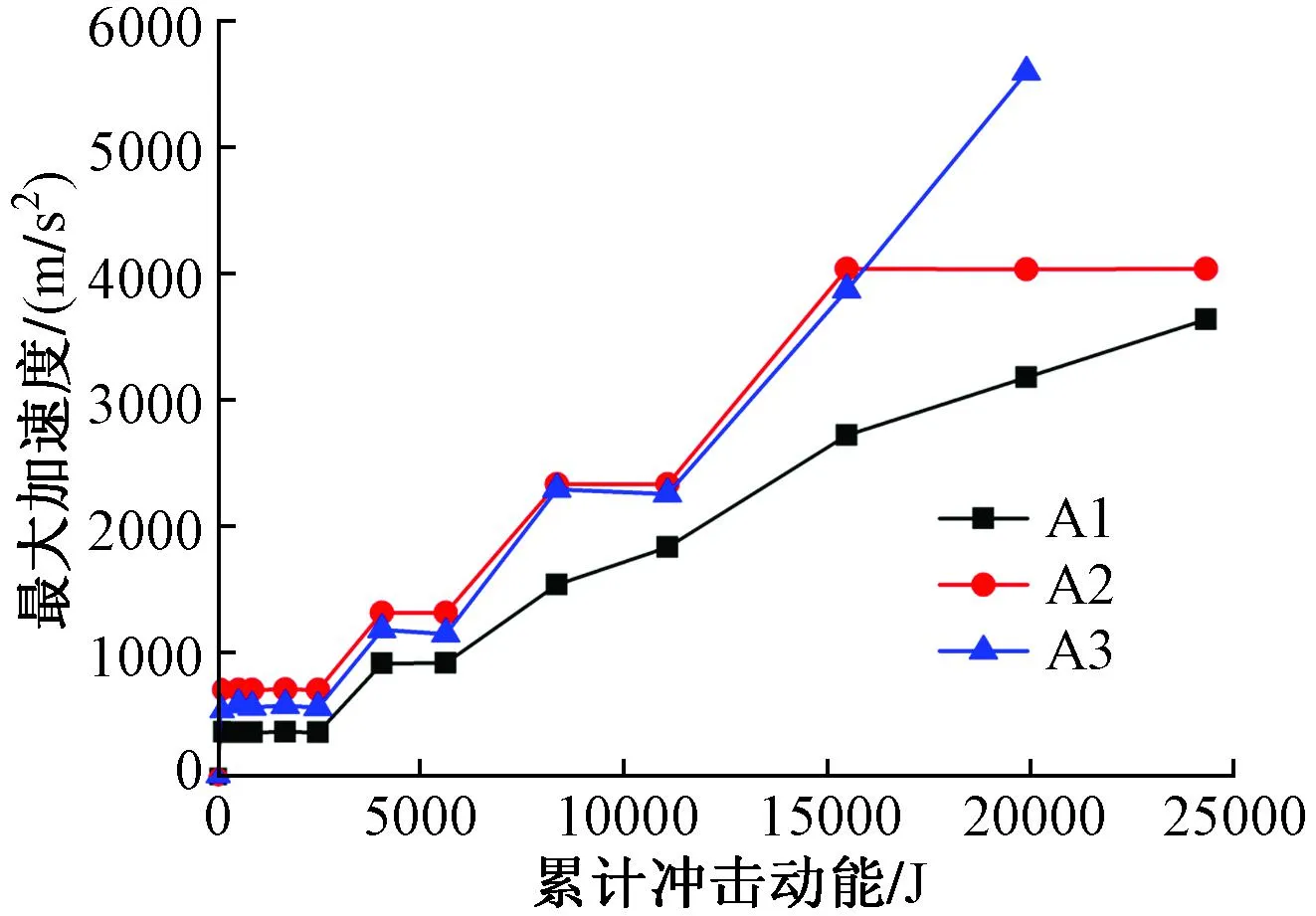

UHDC无筋拱的典型加速度-时间曲线见图15,最大加速度-累计冲击动能曲线如图16所示。由于A2最靠近冲击区域的中心,所以测得的加速度值通常最大。在累计冲击动能小于2.5kJ时(即工况G-4-1之前),加速度变化不大,A2处的最大加速度保持为700m/s2左右。当累计冲击动能大于2.5kJ时,加速度随累计冲击动量增加而明显变大。在累计冲击动能达到24.31kJ时(即工况G-6-3),A2处的最大加速度约为4038m/s2。值得注意的是,在工况G-6-3之前,未出现加速度减小的情况。

图15 无筋拱在侧向冲击作用下的典型加速度-时间曲线

图16 最大加速度-累计冲击动能曲线

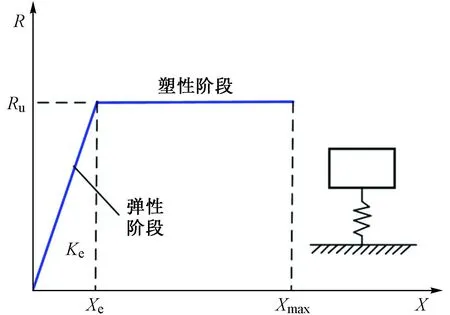

结构在冲击作用下的响应可以采用等效单自由度体系来分析[15]。UHDC无筋拱的理想化抗力-位移曲线见图17。其中,结构的最大抗力为Ru,刚度为Ke,最大弹性位移为Xe,最大允许位移为Xmax。与普通混凝土结构相比,UHDC结构具有较小的Ke和较大的Xmax。在侧向冲击作用下,UHDC无筋拱所吸收的能量可表示为:

图17 冲击作用下无筋拱的理想化抗力-位移曲线

(1)

式中Xm为结构体系达到的最大位移。

另一方面,无筋拱的能量吸收能力为:

(2)

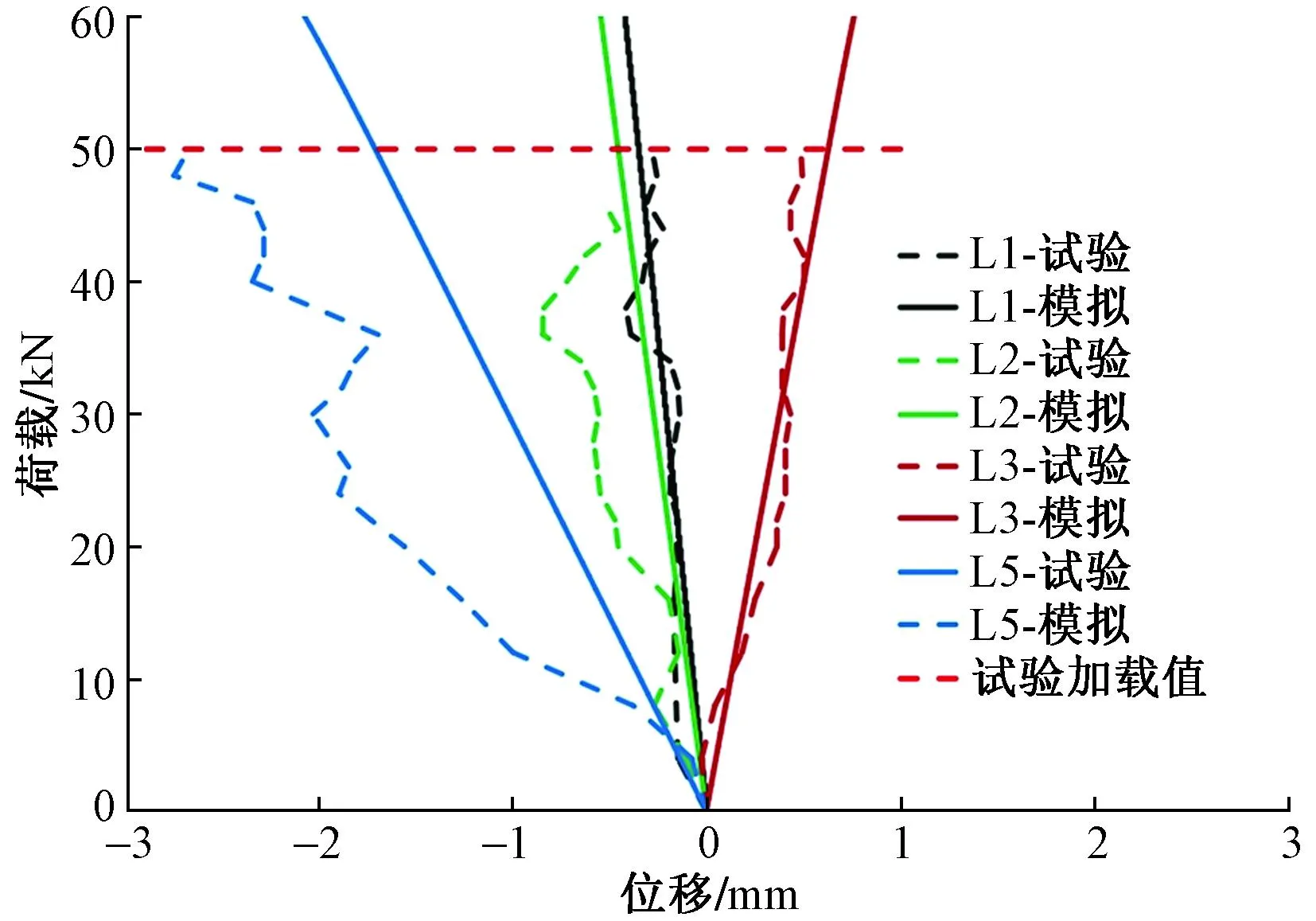

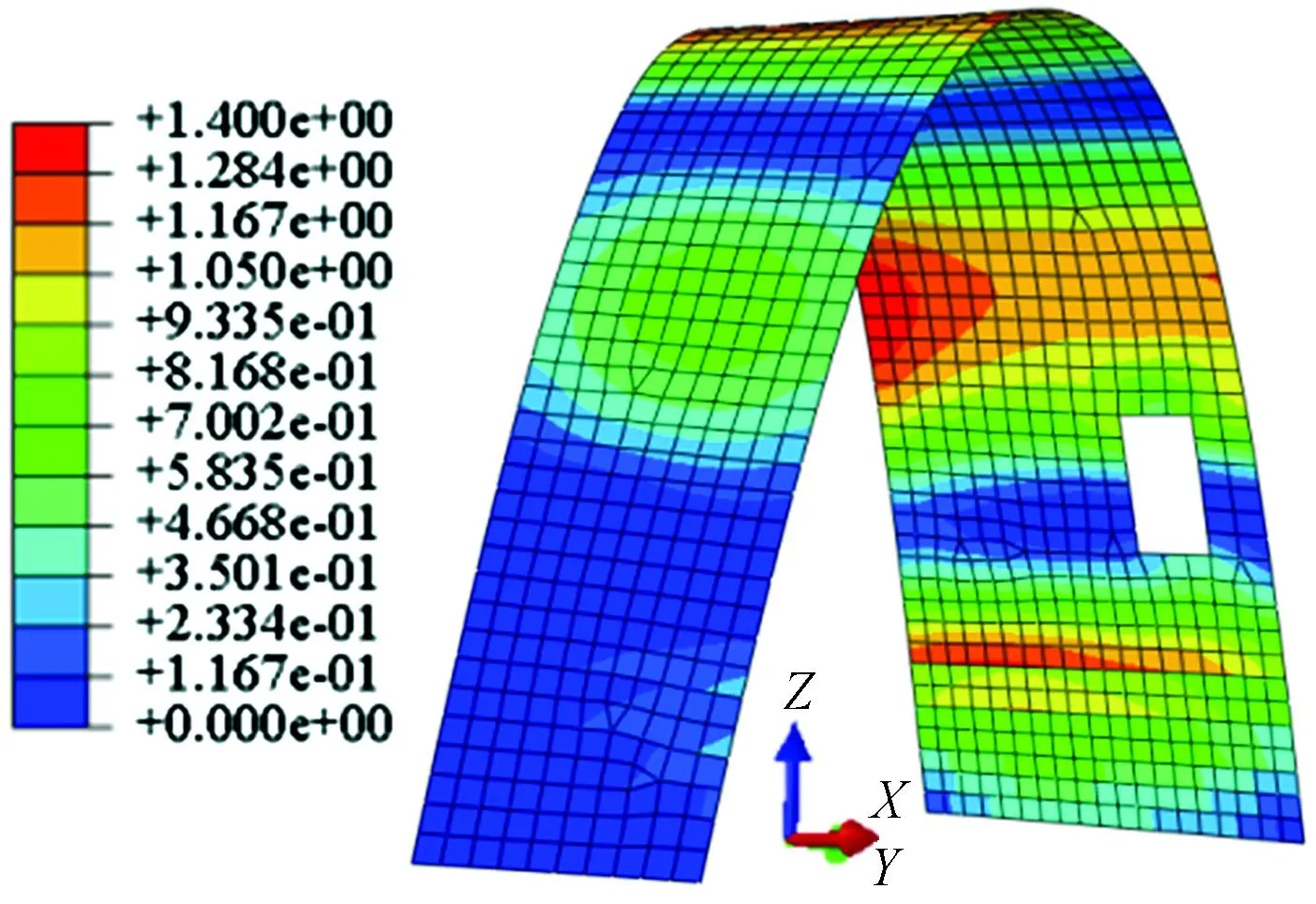

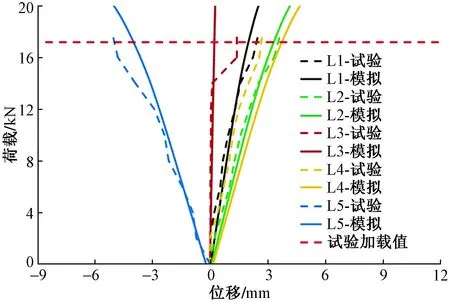

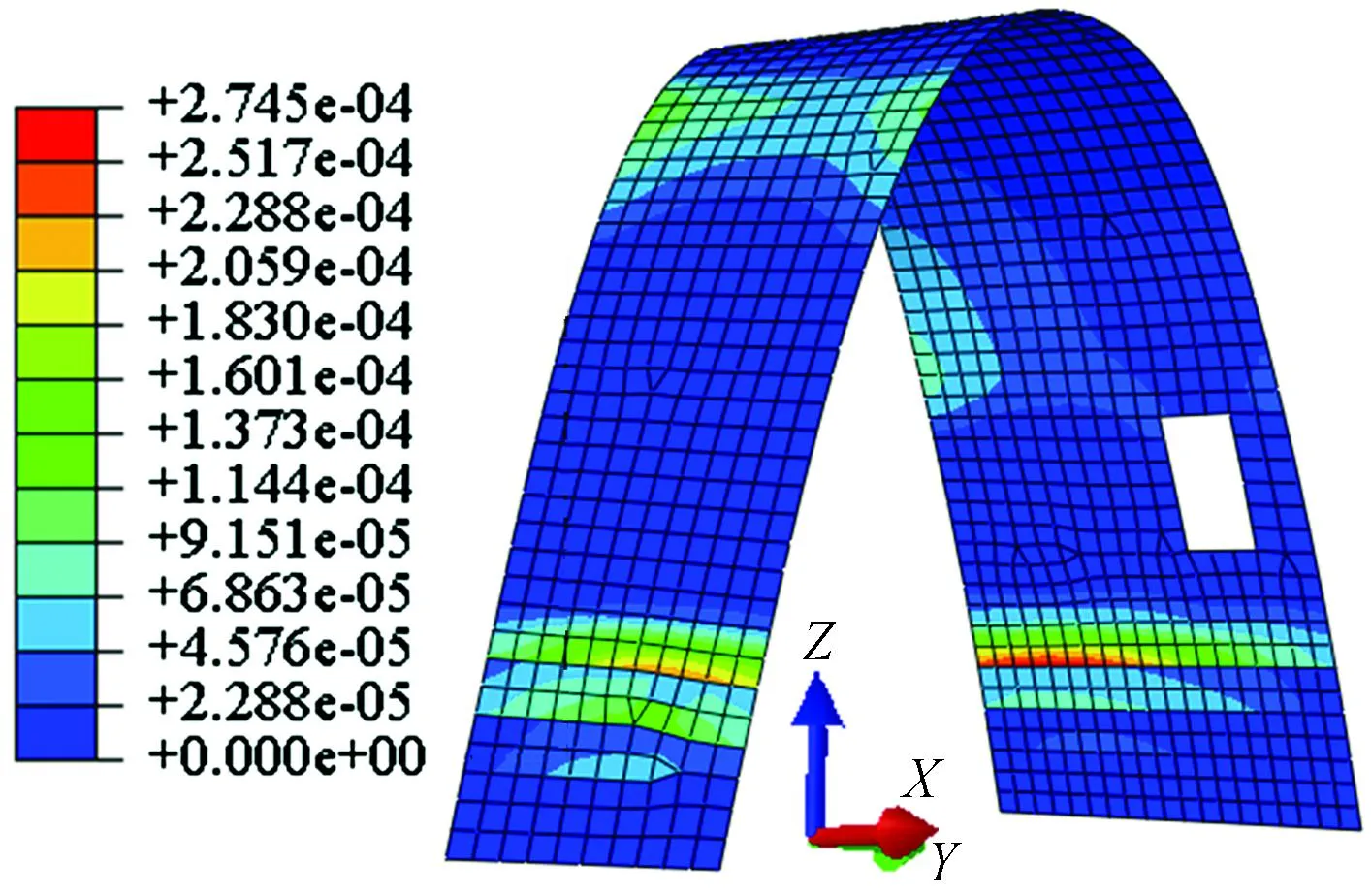

在工况G-6-3时(即累计冲击动能为24.31kJ),结构的加速度未减小(图16),并伴有明显的塑性变形,但是还没有完全破坏失效。表明此时虽然已达到了UHDC无筋拱的最大抗力Ru,但E 通过ABAQUS软件对无筋拱的静力试验进行模拟。采用壳单元模拟UHDC,四边形网格尺寸约为100mm×100mm。此外,选用混凝土塑性损伤(concrete damaged plasticity,CDP)模型来模拟UHDC的非弹性行为和断裂过程中发生的不可逆连续介质损伤。 3.2.1 竖向加载分析 无筋拱竖向荷载-位移曲线的有限元计算结果与试验结果对比如图18所示,有限元模拟结果与试验结果吻合较好。变形模式均为结构两侧向内变形,拱顶向上变形,顶部位移几乎一致(约为0.5mm)。由图19可知,目标竖向荷载下无筋拱最大拉应力为1.4MPa,小于其抗拉强度设计值,表明UHDC无筋拱仍处于弹性阶段。 图18 有限元计算结果与试验结果对比(竖向加载) 图19 目标竖向荷载下无筋拱拉应力云图/MPa 3.2.2 侧向加载分析 无筋拱侧向加载的有限元计算结果与试验结果对比如图20所示。最大水平位移约为5mm,发生在位移传感器L5处。除L4误差较大外,其余各点位移模拟结果和试验变形趋势一致,有限元模拟结果与试验结果吻合较好。从图21可知,UHDC无筋拱底部位置局部进入塑性,但塑性应变仅为2.7×104。 图20 有限元计算结果与试验结果对比(侧向加载) 图21 目标侧向荷载下无筋拱塑性应变云图 试验及有限元分析结果均表明,UHDC无筋拱能承受设计方要求的恒、活载以及服役期间结构可能遭受的地震和飓风影响,同时在模拟泥石流等自然灾害和人为冲击下的动态力学行为良好,从而证实了UHDC无筋拱的可靠性。鉴于此,实际工程中依然采用喷射法建造UHDC无筋拱,具体建造过程详见文献[18]。已经完成建造的UHDC无筋拱如图22所示。 图22 完成建造的UHDC无筋拱 (1)在50kN的竖向荷载作用下,UHDC无筋拱最大位移约为2.8mm,与拱跨度之比小于1/1 400,与拱高度之比小于1/1 000。在略高于中震的荷载作用下(侧向力为18kN),无筋拱的最大位移与跨度之比小于1/800,与拱高度之比小于1/600,体现出良好的承载力和结构刚度。 (2)在钢球高速冲击下,材料优异的受拉和受压延性使得无筋拱呈整体受弯的破坏模式,局部破坏的现象不明显。UHDC良好的控裂能力使冲击背面和冲击正面的裂缝宽度(除关键裂缝外)小于0.2mm。UHDC无筋拱展示出优异的抗冲击和耗能能力,进而验证了混凝土无筋建造具备抵抗自然和人为动态冲击灾害的可能性。 (3)有限元模拟结果与试验结果吻合较好。竖向加载情况下,结构仍处于弹性状态。水平荷载条件下,结构局部进入塑性,但塑性应变仅为2.7×104。 (4)UHDC无筋拱的静载试验、侧向冲击试验及相关的有限元模拟结果均表明,具备高抗拉强度、优异受拉和受压延性变形能力的UHDC材料拥有无筋建造的潜质。3 有限元模拟

3.1 分析模型及材料本构

3.2 有限元分析结果及比较

4 工程应用简述

5 结论