海上风电齿轮箱故障诊断方法

王 凯

(交通运输部烟台打捞局 海工船队机务科,山东 烟台 264000)

0 引 言

海上风资源优于陆上风电,且通常更靠近能源消耗中心,近年海上风电快速发展,且由于近海空间资源有限,海上风电不断地从浅近海走向深远海。齿轮箱是造成风机停机时间最长的传动件之一,齿轮箱大多数处于恶劣自然环境中,且维修费用昂贵,因此对其进行状态监测与故障预警是非常必要的。齿轮箱故障诊断方法很多,其中作为机器的工作介质,油液系统是一个非常重要的部件,能最早反映齿轮箱的磨损情况,可用来判断齿轮箱的运行状况,此外,油液检测不需要齿轮箱停机再进行检查,可降低停机带来的经济损失[1]。

机器油液中的污染物主要包括悬浮在油中的微小固体颗粒、游离的水及溶解在其中的其他物质,以及游离在油液中的空气气泡等三大类型[2-4]。其中,微小固体颗粒来源于外部入侵的粉尘等微粒和机械机构运行过程中由摩擦产生的颗粒,后者会直接损坏元件表面,造成的危害最为严重,是造成故障的主要来源。当设备正常工作时,油液中的磨粒含量稳定在较低的水平,并且磨粒的粒径较小,一般维持在10~20 μm;当设备发生异常磨损时,油液中磨粒的含量会显著增加,粒径会骤增至50~100 μm[5]。通过污染物检测可获得油液的质量信息和部件的磨损状况,并可据此采取预防措施以避免灾难性故障[6]。

油液检测方法分为离线的实验室测量和在线检测方法两种。实验室测量方法包括铁谱分析法、光谱分析法、污染重量测定法、滤网阻尼法和磁塞检测法等,其中最常用的是铁谱[7-8]和光谱[9-10]分析。实验室测量方法可提供有关磨粒的全面和详细的资料,但需要昂贵的设备、经验丰富的专业人员和较长的时间周期。在线方法可提供快速检测,光学检测[11-12]和声学检测[13-14]是最常用的检测方法。然而,在光学方法中,结果会受到油光透射率、油中的水或气泡的影响,在声学方法中,结果会受到环境噪声、油温的影响。当油液中存在金属颗粒时,油液的电学性能如电导率、介电常数和磁导率发生变化,因此可通过监测油液的阻抗变化来检测金属颗粒[15],其中监测由油液与磨粒之间的电导率[16-17]和介电常数[18-19]的差异引起的线圈阻抗变化称为电阻及电容检测方法。但油不导电且其受温度影响比较大,因此基于电阻原理的油液检测方法灵敏度不高,在电容检测方法中检测结果会受到水的干扰。电感检测是常用的电学检测方法之一,与电阻和电容检测方法相比,可区分磨粒的电磁特性。线圈周围会产生感应电磁场,当交流电通过螺线管线圈时,额外的电磁场会受到流经的金属磨粒而激发,当磨粒流经电感线圈时,原电磁场和新产生的附加电磁场构成线圈周围的电磁感应强度,从而引起线圈电感的改变。对于铁磁磨粒,额外的电磁场由磁化和涡流的影响两部分组成。铁磁磨粒磁导率大,磁化作用比涡流作用大得多,会产生电感正脉冲,与磨粒大小有关。对于非铁磁磨粒,相对磁导率约等于1,由于涡流的作用产生附加磁场,并产生与磨粒尺寸相关的电感负脉冲。本文根据铁磁和非铁磁磨粒的电磁属性不同进行检测,并搭建检测油液磨粒的试验台,验证所提方法的可行性。

1 试验测试

如图1所示,针对东海某风电场出现的齿轮箱损坏进行研究。打开齿轮箱发现油液内存在颗粒杂质,金属杂质造成齿轮的加速磨损,超过了齿轮磨损的正常范围,最后因过度磨损造成齿轮失效。采用油液离线分析方法对齿轮油进行较全面和连续的取样。

图1 风机齿轮箱故障

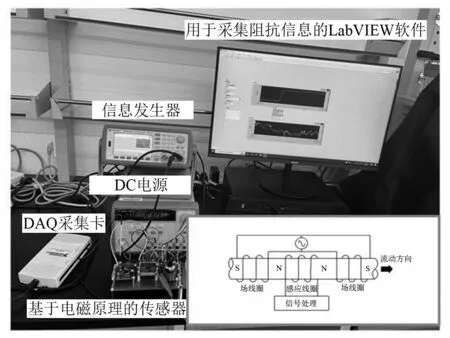

如图2所示,在直径较小的非导电管上面缠绕3组铜线电感线圈,在左右两侧铜线中通入方向相反的高频交流电,使2个铜线圈产生的电磁场在中间线圈内的区域抵消,而处于中间区域的线圈用来检测金属磨粒。中间线圈检测区域的基本电磁场为零,磨粒会在流经导管时引起中间检测线圈阻抗的改变,以线圈电感的变化来检测磨粒并区分磨粒的电磁属性。利用信号发生器为电感线圈产生交流激励源,将交流激励源设置为499 kHz的固定激励频率。交流电源包含的测量电压V0和已知电阻R0分别为9.64 V和50 Ω。在管中填充SAE 5W-30机油,通过注射泵将磨粒从管一侧推入流经电感线圈。使用NI 6251 DAQ系统测量电感线圈两端的输出电压V1,并使用LabVIEW监测线圈的阻抗变化。

图2 三线圈电感传感器

根据电路原理,输出电压的测定值与传感器的电感L之间的关系为

(1)

式中:f为频率。

因此,传感器电感的变化可以通过电路测量电压的变化进行判定。电感式传感器的电磁场分布会随着磨粒流经导管而改变,从而引起传感器电感的改变。磁场的这种变化是由磨粒与被测试的油液之间的磁导率不同以及磨粒本身内部产生的涡流所致。若非铁磁磨粒流过电感式传感器,则会在颗粒内部产生一个降低线圈总磁通量,产生与原磁场相反的涡流场,从而引起电感降低而产生负电压脉冲。试验发现,磨粒中产生的涡流越大,线圈的AC激励频率越高,就会造成L和V1的下降幅度越大。若在传感器中引入铁磁磨粒,将产生2种相反方向的电磁场改变原线圈的磁场。一是相对磁导率较大的铁磁金属材料,相对于油液来说,磁导率明显高一些,磨粒的铁磁特性会增加线圈的磁通量,从而导致L和V1增加。二是磨粒内部产生涡流,与原来的电磁场方向相反,从而减少线圈电感L。对于铁磁磨粒,高磁导率引起的磁通量增加占主导地位,使线圈的整体电感L增加,因此铁磁颗粒引起的电感增加会产生一个正电压脉冲。因此,铁磁与非铁磁磨粒可通过输出电压脉冲的极性进行区分。

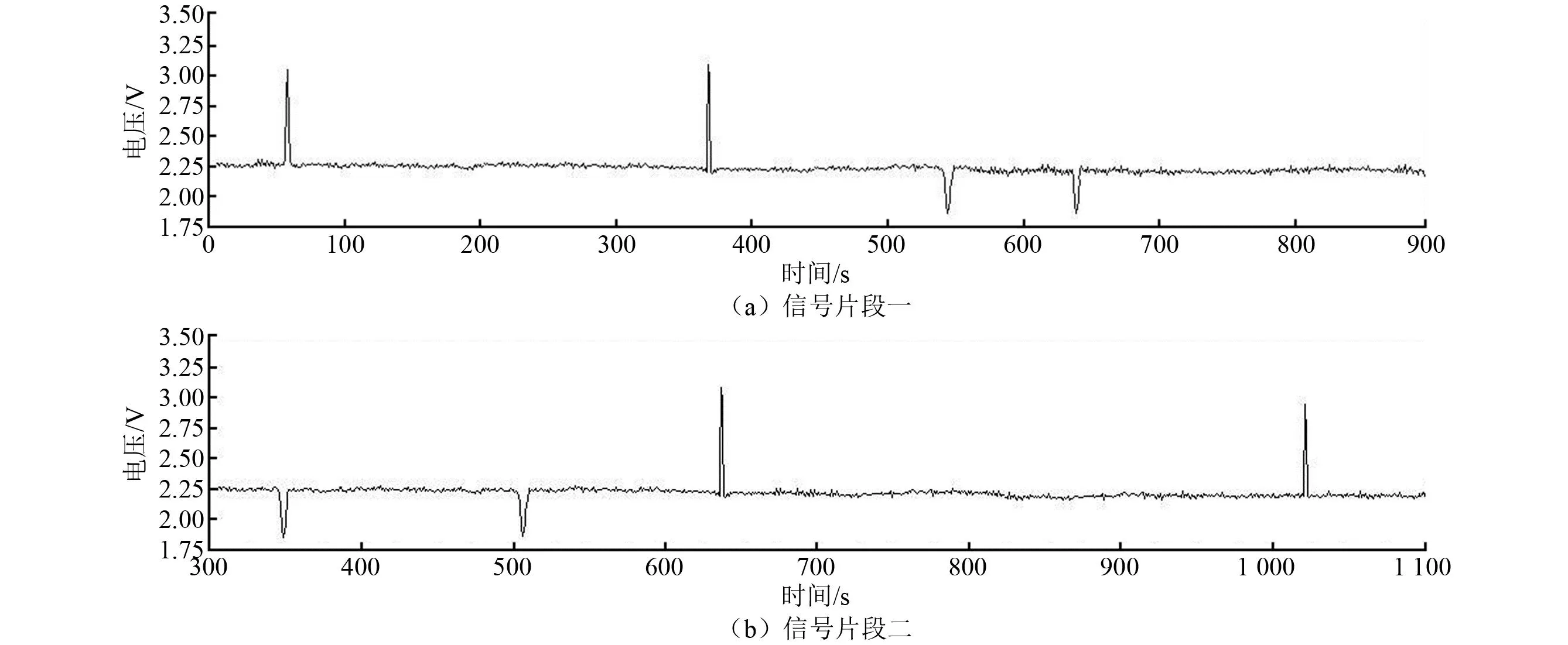

当半径为500 μm的铁、铜磨粒经过检测线圈时,检测电路输出波形如图3所示:波谷表示检测到的是铜磨粒,波谷峰值电压与检测到的磨粒大小相对应;波峰表示检测到的是铁磨粒,磨粒大小对应波峰峰值电压。图3中2个信号片段为随机的注射泵将磨粒从管一侧推入电感线圈所得到的。

图3 半径为500 μm磨粒测试曲线

采用电感线圈分别检测半径为200 μm、300 μm、500 μm和700 μm的铁、铜磨粒,测试结果如表1所示。

表1 磨粒测试结果 mV

表1中的检测值为信号脉冲的幅值,对于铁磁磨粒等于波峰值减去基值,对于非铁磁磨粒等于波谷值减去基值。由表1可知,脉冲幅值的绝对值随着粒径的增大而增大。最大粒径远远超过齿轮箱的规定安全值,从而判断存在重大的故障。

2 结 论

提出采用电感式传感器检测油液中的金属颗粒,从而诊断海上风电齿轮箱故障。进行200 μm、300 μm、500 μm、700 μm的铁、铜磨粒试验检测,根据检测电路输出波形,用电压和极性来检测磨粒的大小和磁性,得到磨粒引起的线圈电压变化:波谷表示检测到的是非铁磁磨粒,波谷峰值电压对应检测磨粒大小;波峰表示检测到的是铁磁磨粒,波峰峰值电压对应检测磨粒大小。铁磁和非铁磁磨粒引起的电压变化为57.5 mV和-23.0 mV,273.0 mV和-109.0 mV,1 175.0 mV和-470.0 mV,以及3 500.0 mV和-1 400.0 mV。