废旧磷酸铁锂正极材料金属杂质脱除的研究进展

李立平,李煜乾,黄铿齐

(广东光华科技股份有限公司,广东 汕头 515000)

磷酸铁锂(LiFePO4)电池具有性能安全、循环寿命长、绿色环保等优点,在储能、新能源汽车等领域的优势明显,供应量呈逐年增长的态势。伴随着退役数量的逐年攀升,回收退役LiFePO4电池变得极为迫切,同时也面临着挑战[1]。LiFePO4正极材料约占电池生产成本的40%,高附加值回收利用正极材料具有较高的经济价值[2-3]。但回收LiFePO4正极材料用于制备FePO4的过程,普遍面临金属杂质超标的技术难题。一方面,在LiFePO4电池的制备过程,不同的企业会采用不同的金属掺杂工艺,同时在废旧电池材料的拆解过程中,少量的集流体Cu箔和Al箔会进入正极粉中,这些均会导致得到的LiFePO4粉料中存在Cu、Al、V、Mn、Co、Ni、Ti等多种金属杂质;另一方面,原料种类、回收途径、分类方式的多样性也会导致LiFePO4中混杂部分三元粉料。这些均会降低后续回收产品FePO4的纯度,影响产品附加值和终端电池产品的性能[4-6]。因此,亟需开发全方位脱除这些金属杂质且具有普适性的除杂新工艺,以保证再生的FePO4达到电池级纯度的要求,使得再生的LiFePO4与常规生产工艺制备的材料具有同等的性能指标。

根据已有的研究报道,废旧LiFePO4正极材料的金属杂质脱除技术,主要有溶剂萃取法[7]、前置酸洗法[8-17]、溶出抑制法[18-21]、络合/沉淀法[22-31]等。其中,溶剂萃取法采用萃取体系,将金属杂质选择性地转移至有机相,达到富集和纯化Fe3+的目的。前置酸洗法主要是利用H+溶解活泼杂质金属和杂质金属化合物,使杂质组分选择性地浸出至溶液中,进而分离富集FePO4组分。溶出抑制法基于金属杂质与LiFePO4正极材料在酸中的溶解速率差异,实现FePO4组分的优先选择性溶出。络合/沉淀法基于络合剂对金属杂质较高的选择性,促使形成高溶解度或水难溶性的金属络合物,从而实现Fe组分或金属杂质的优先高效沉淀。本文简要介绍了现有的脱除金属杂质的方法,归纳总结了各除杂方法的原理和优缺点,以期为废旧LiFePO4正极材料中金属杂质的深度除杂和高值化回收提供参考。

1 现有的除杂工艺

1.1 溶剂萃取法

溶剂萃取法基于Fe3+与金属杂质如Al、Cu、Ni、Co、Mn等在萃取体系中的分配比差异,选择性地将金属杂质转移至有机相,并有效富集Fe3+。该工艺具有选择性广、分离效率和产品纯度高等优点,但也存在萃取剂的使用成本高、试剂易挥发等不足,因此极大限制了其工业化应用。吴颖超等人将化学沉淀和P204萃取工艺串联后用于除Al的研究。经化学沉淀后,酸浸液中的Al3+浓度为30×10-6,以P204-磺化煤油作为萃取剂,控制其浓度为30%、相比为1∶1,进行Al3+的萃取处理,浸出液中的Al3+浓度进一步降低至10×10-6以下,最终回收得到的FePO4中,Al含量低于50×10-6。

1.2 前置酸洗法

前置酸洗法基于金属杂质与FePO4在无机酸/有机酸中存在浸出动力学差异,将LiFePO4原位氧化生成FePO4,同时浸出金属杂质;或者直接用低酸浸泡FePO4,使得杂质进入液相,同时FePO4基本保留在固相,从而达到金属杂质与Fe组分高效分离的目的。前置酸洗法可将大部分金属杂质转移至酸浸液中,同时较低的酸性体系在一定程度上抑制了FePO4的溶出。前置酸洗法具有操作流程简单、生产成本低等优点,但在处理杂质含量高的正极粉时,FePO4会大量损失,原料范围受到限制。图1是废旧LiFePO4前置酸洗法除杂的流程示意图。

Jar采用柠檬酸-H2O2体系进行LiFePO4正负极废料(Al、Cu含量分别为0.9%和0.7%)的前置提锂处理。在酸料比为67g·L-1、6.0%氧化剂、H2O26.0%、浸出时间90min的优化条件下,Al和Cu的浸出率分别为47.2%和96.9%,Fe的损失率小于4.05%。原因是柠檬酸能够选择性地与Al和Cu发生络合反应,有效提高了Al和Cu的溶出效率,使得大部分Al和Cu进入液相,FePO4则以稳定物相保留在浸出渣中。张海涛等人将含多金属杂质的废旧LiFePO4正极材料(Cu 5.62%,Al 1.26%,Mn 0.36%,Co 0.3%,Ni 0.36%)、有机酸(HCOOH或CH3COOH等)与添加剂((NH4Cl、NaCl或FeCl3等)进行混合反应,控制固液比为50~200g·L-1,体系pH=1.0~5.0,反应温度为20~90℃,Cu、Al、Ni和Co等杂质基本脱除,脱除率高于99%,并得到了电池级FePO4。原理是在原位氧化LiFePO4的过程中,有机酸与添加剂均对金属杂质有较高的选择性,使得杂质组分选择性地进入液相,从而实现了各组分的有效分离。

蒋良兴等人将废旧LiFePO4黑粉(Al 2.1%,Cu1.69%,Ni 0.17%,Co 0.16%,Mn 0.19%)、0.1~0.3mol·L-1无机酸(H2SO4或H3PO4等)和H2O2混合后进行氧化浸出,得到Li液和粗FePO4渣,再在80~90℃下,将粗FePO4渣与0.1~0.3mol·L-1无机酸混合后进行除杂处理,得到了预除杂的FePO4渣。金属杂质的脱除率均高于95%,Fe组分的损失率低于2%。研究者认为,氧化浸出和预除杂过程均控制在低酸条件下进行,可选择性地使Al、Cu等杂质浸出至液相中;同时,高温使得金属杂质的活性更高,反应更完全,同时降低了FePO4的溶解度,进一步提高了组分的分离效率。

1.3 溶出抑制法

与前置酸洗法不同,溶出抑制法选择性地抑制金属杂质的溶出,直接优先酸浸出LiFePO4/ FePO4材料,使Li、Fe、P进入液相。该工艺具有工艺流程简单、处理量大、原料适应性好等优点,特别适合处理金属杂质含量高的废旧LiFePO4正极粉。图2是废旧LiFePO4正极材料溶出抑制除杂流程示意图。

图2 废旧LiFePO4正极材料溶出抑制法除杂流程示意图

Lou等人用稀H2SO4溶液浸出高Al含量的废旧LiFePO4材料(含Al量6.37%)。在酸料摩尔比为0.35∶1,液固比为5∶1,反应温度常温(25℃),反应时间90min的优化条件下,LiFePO4和Al的浸出率分别为91.53%和15.98%。研究者认为,在浸出过程中,LiFePO4中的Fe为二价,易与Li同步释放至液相中;Al基本为单质,溶解过程中发生析氢反应,其浸出速率远低于LiFePO4的溶解速率。颜群轩等人采用10%~60%的HNO3溶液,选择性地浸出Al和Cu杂质含量高的LiFePO4正极材料(Cu、Fe含量均为0.2%~6.0%)。其中,Li、Fe组分基本溶出,溶出率均高于99.2%;Al和Cu基本保留在浸出渣中,浸出液中Al和Cu的浓度均低于100×10-6,各组分的分离效果较佳。

黄玲等人先用1~3mol·L-1的NaOH溶液对LiFePO4正极废料(含Al、Cu量分别为6.05%和3.52%)进行浸出溶Al处理,再在保护性气体氛围中,用还原剂[FeSO4、Fe(NO3)2或Fe粉等]和无机酸(H2SO4或HNO3等)全浸出LiFePO4组分。Cu杂质保留在酸浸渣中,得到高纯的Li+、Fe2+、PO43-酸浸液,Al、Cu的脱除率分别为95.8%和98.3%。研究者认为,碱浸处理可将固态的Al及化合物溶解到碱浸液中,Li、Cu和Fe则保留在碱浸渣中;后续的酸浸过程中,保护性气体氛围和还原剂条件均可抑制单质Cu的氧化和溶出,提高了LiFePO4浸出的选择性,使得Al、Cu与Li、Fe、P实现了深度分离。

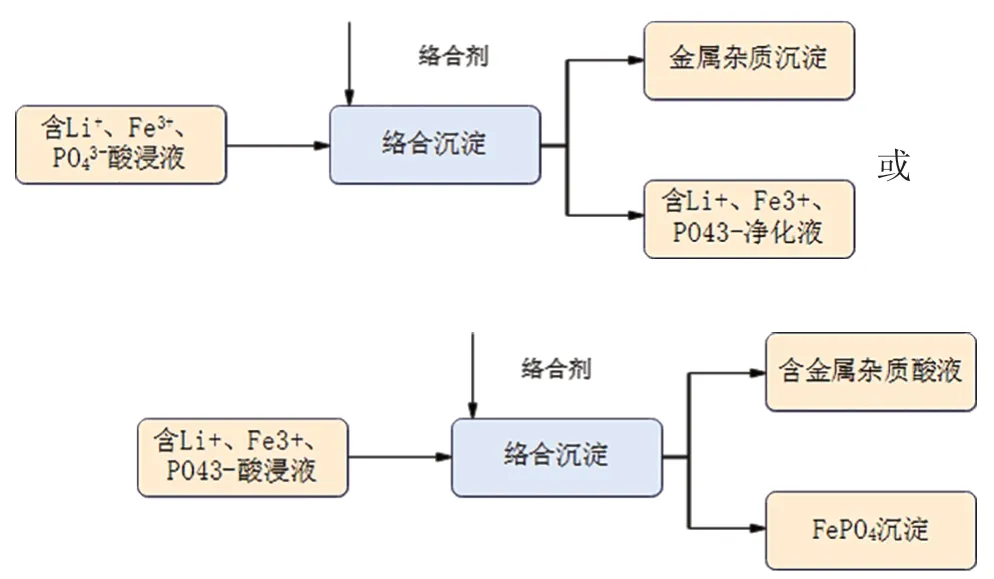

1.4 络合/沉淀法

Cu、Al、Ti等杂质和Fe的化学性质较为接近,通常要依靠络合剂的络合作用来形成化学性质差异大的络合物,进而实现有效分离。络合沉淀法基于络合剂对金属杂质具有较高的选择性,且基本不与体系中的其他金属元素发生反应的特点,在获得较佳除杂效果的同时,可降低其他组分的损失。该工艺通常是放大不同的金属络合物在一定的酸度或温度下的溶解度差异性,将金属杂质选择性地转化为稳定的金属络合物,使得目标金属Fe3+优先于其他杂质,从液相中沉淀出来;或者是金属杂质与络合剂结合后转化为难溶性化合物,从液相转移至固相,达到不同的金属离子分离的目的。络合/沉淀法具有操作简单、生产成本低、原料适应性强等特点,具有广阔的工业化应用前景。图3是废旧LiFePO4正极材料络合/沉淀法除杂的流程图。

图3 废旧LiFePO4正极材料络合/沉淀法除杂流程图

陈涛等人将LiFePO4电池提锂后的磷铁渣(含Al、Cu分别为0.49%和0.34%)与氟盐混合后,进行焙烧处理,得到含Al、Cu氟化物的焙烧渣;再将焙烧渣与水混合溶解,调节体系pH=4.5~6.0,经固液分离,得到含Al、Cu络合物的浸出液和除杂后的磷铁渣。除杂后的磷铁渣中,Al、Cu杂质的含量分别低于50×10-6和40×10-6,实现了Al、Cu杂质的深度脱除。万江涛等人将LiFePO4电池废料(Al 5.1%,Cu 0.67%,Ni 0.03%,Co 0.05%,Mn 0.02%,Ca 0.18%,Mg 0.05%)与混合碱(2mol·L-1NaOH与0.1~2mol·L-1NH3·H2O混合)混合后进行反应,以溶解大部分Cu、Al等杂质。得到的碱浸渣经高温煅烧后,与稀酸溶液混合反应,控制反应体系pH=2.0~4.0,以脱除Ca、Mg等杂质。再将酸洗渣进行酸浸处理,向得到的酸浸液中加入络合剂(酒石酸或单乙醇胺等),经高温沉淀得到电池级无水FePO4,各种金属杂质含量均低于50×10-6。研究者认为,引入的络合剂可使体系中少量的Cu、Al等杂质处于稳定状态,并使FePO4优先沉出,而杂质则保留在母液中。李会泉等人先将LiFePO4提锂渣与水混合反应,调节体系pH=1.1~1.4,再加入还原剂[Na2S或(NH4)2S等]以强化磷铁的溶出过程,将Fe3+还原为Fe2+,提高磷铁浸出率的同时,抑制了其他金属离子(Cu、Ni、Co等)的溶出。

2 不同技术方法的比较

现有的废旧LiFePO4正极材料金属杂质脱除技术的优缺点见表1。

表1 废旧LiFePO4正极材料金属杂质脱除技术的优缺点对比

3 展望

本文总结了近年来LiFePO4正极材料中的金属杂质脱除的研究进展,溶剂萃取法、前置酸洗法、溶出抑制法和络合/沉淀法均能深度脱除LiFePO4正极材料中的金属杂质。溶剂萃取法具有原料适用性好、操作简单和可深度除杂等优点,但存在生产成本高等问题;前置酸洗法的工艺流程简单,但存在选择性不高、FePO4损失大等不足,仅适合于杂质含量低的LiFePO4正极材料;溶出抑制法适用于金属杂质含量高的LiFePO4正极材料,但存在除杂效果差等不足;络合/沉淀法克服了溶出抑制法的不足,具有操作过程简单、经济可行、可深度除杂等优势,工业化应用前景较为广阔。