高速泵叶轮力学强度影响因素的正交试验研究

王小华,靳 鑫

(北京航天石化技术装备工程有限公司,北京 100076)

高速泵属于离心泵的范畴,基本原理是电动机通过泵轴带动叶轮旋转,对液体作功,使其能量增加,从而将叶轮的机械能转换成液体能量[1]。普通的离心泵是用多级实现小流量、高扬程的目标,高速泵则是用高转速替代多级,即它是单级高转速离心泵。高速泵的叶轮通过齿轮箱可将转速提高到30000r·min-1,扬程达到2000m甚至更高[2]。叶轮是高速泵的关键部件,其结构设计直接影响泵的流量、扬程、效率、抗汽蚀性能等。近年来,为了获得更优异的性能,高速泵的转速不断提高,使用环境也变得更加恶劣,对高速泵叶轮的力学强度要求也越来越高[3]。国内学者在叶轮的结构设计方面进行了相关的研究。徐宏伟等人[4]阐述了常规离心泵的结构特点,以及计算流体力学在设计过程中的关键作用,并提出了一种可以有效改善泵效率、缩短设计周期的优化设计方法。冯喆[5]构建了离心泵叶轮的三维结构模型,借助数值模拟分析软件研究了流体在叶轮内部的流动状态,并基于研究结果,进行了叶轮的结构优化设计。张相志等人[6]借助正交试验法完成了叶轮的结构优化设计,主要包括叶轮的结构参数和流道型线,从而有效提高了泵的效率。黄洛川等人[7]使用正交试验方法,对现有离心泵的叶轮进行优化设计,利用极差分析研究了各因素对设计工况下离心泵扬程的影响,获得了优化的叶轮模型,并从内部流场中分析了扬程提高的原因。蒋敦军等人[8]详细介绍了利用三维曲面构造叶轮模型的步骤,这种方法可以简化离心泵中结构复杂的叶轮的设计流程。刘栋等人[9]借助计算流体力学和离散单元法耦合的计算方法,研究了叶轮结构特征导致的水力部件磨损的变化情况,完成了水力部件的结构优化。由此可见,近年来许多研究者从叶轮的结构优化设计、水力特性优化、磨损特性分析等方面,对叶轮进行了研究分析,并取得了一些成果。但对叶轮力学强度的影响因素的研究,公开发表的相关文献还较少。

本文针对叶轮叶片力学强度不足导致叶片断裂的故障问题进行原因分析(图1),采用叶轮转速、叶轮入口宽度、叶轮叶片厚度的统计数据进行正交试验研究,探索叶轮转速、叶轮入口宽度、叶轮叶片厚度等设计参数对叶轮力学强度的影响规律及影响趋势。

图1 高速泵叶轮叶片断裂故障Fig.1 High-speed pump impeller blade fracture and original model

1 分析前处理

1.1 研究对象

叶轮是高速泵的关键部件,其结构设计直接影响泵的流量、扬程、效率、抗汽蚀性能等。叶轮通常以键连接的形式与高速轴联接,高速轴驱动叶轮产生离心力,泵送介质在离心力的作用下获得所需的动能。高速泵通常采用半开式、悬臂式叶轮(图2),叶轮外径Φ152mm,共12个叶片,包含6个长叶片、6个短叶片。分别改变叶轮转速、入口宽度和叶片厚度等关键设计参数,统计叶轮等效应力结果,对叶轮力学强度的影响因素进行分析研究。

图2 高速泵叶轮原始模型Fig.2 Original model of High-speed pump

1.2 属性设置

高速泵叶轮材料为不锈钢(316L),材料的特性参数如下:密度7750kg·m-3,热膨胀系数1.7×10-5℃-1,泊松比0.31,弹性模量1.93×1011N·m-2。

按照叶轮的实际工作状态设定边界条件,在叶轮轮毂处施加圆柱支撑,并定义叶轮转速。

1.3 正交试验方法

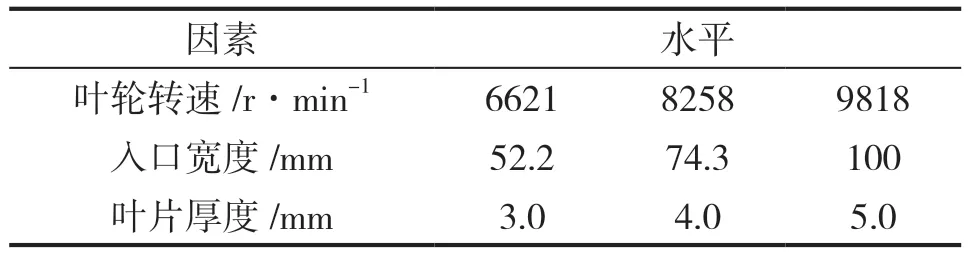

正交试验法可以在减少试验次数的前提下获得正确的结论[10]。本文借助正交试验法,分析叶轮转速、叶轮入口宽度、叶轮叶片厚度等因素对高速泵叶轮的力学强度的影响。正交试验水平因素表见表1,因素包括叶轮转速、入口宽度、叶片厚度。叶轮转速设置为6621、8258、9818r·min-1;入口宽度设置为52.2、74.3、100mm;叶片厚度设置为3.0、4.0、5.0mm。正交试验方案见表2,为了忽略其它因素的影响,试验过程中要确保叶轮的其它结构参数保持一致。

表1 正交试验因素水平表Table 1 Orthogonal experiment factor and level

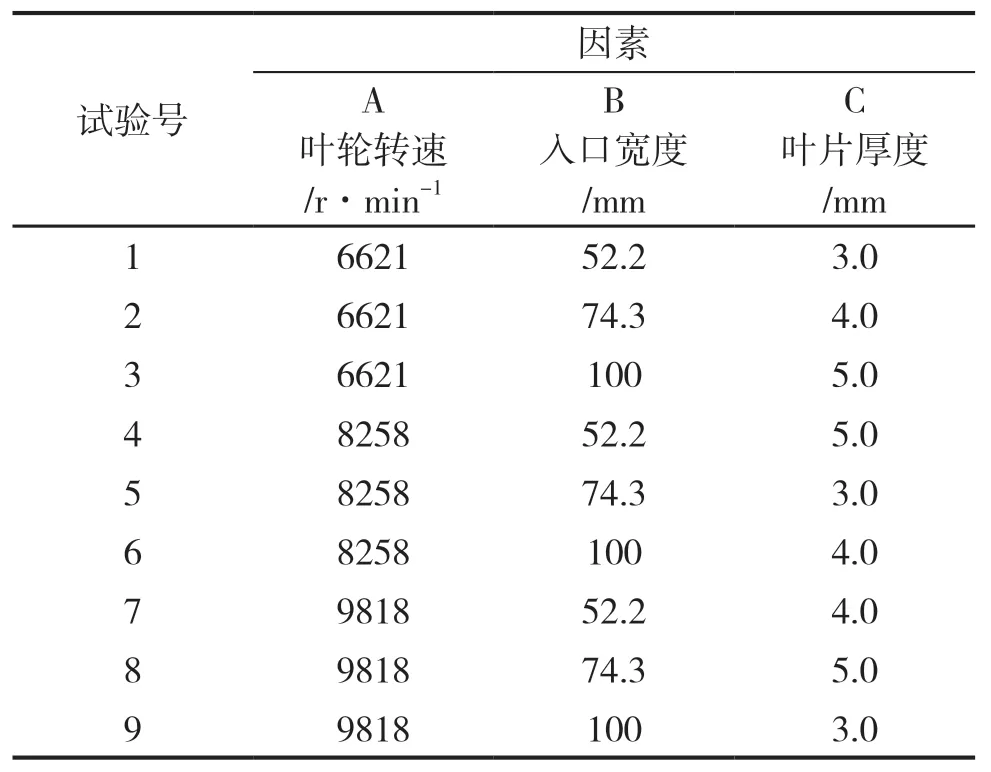

表2 正交试验方案Table 2 Orthogonal experiment program

2 结果与分析

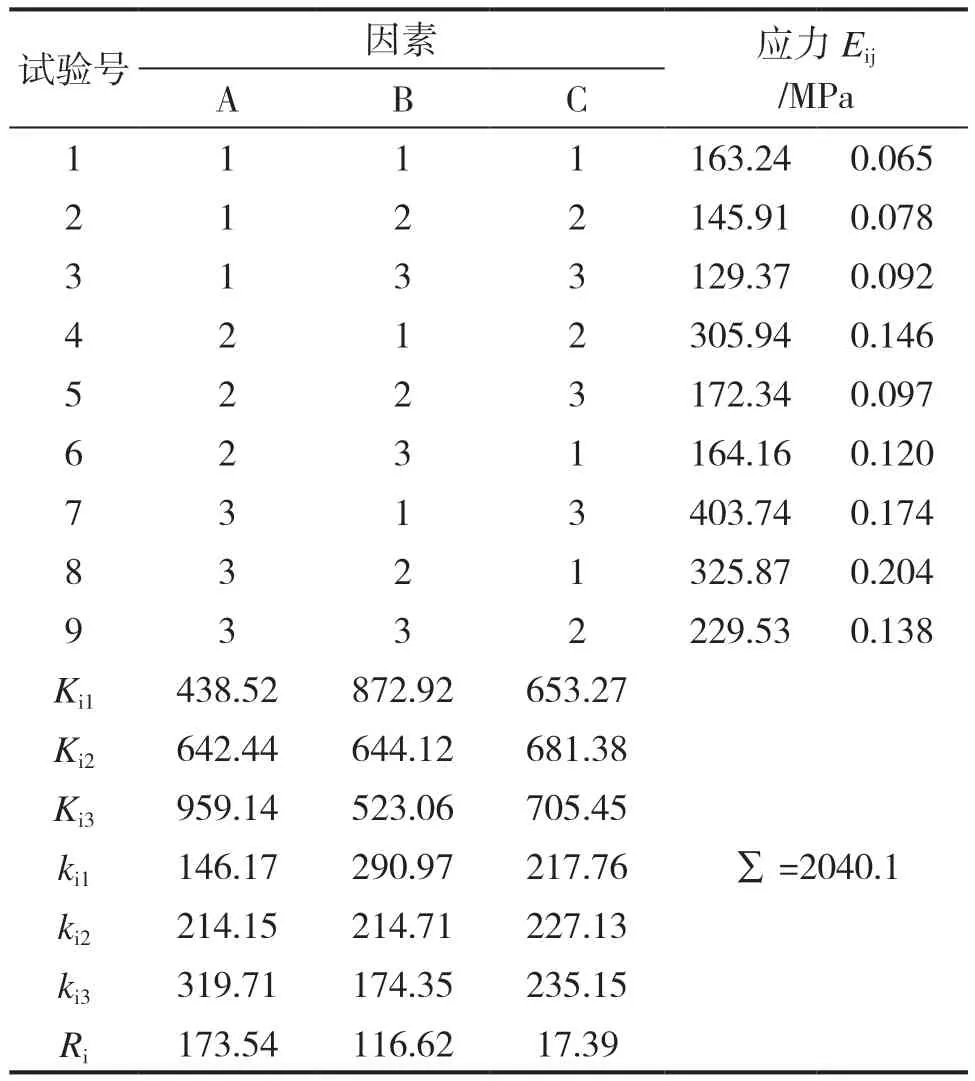

采用极差分析的方法,研究了叶轮转速、叶轮入口宽度、叶轮叶片厚度对叶轮力学强度影响的变化趋势,叶轮等效应力的正交试验结果见表3。叶轮转速、叶轮入口宽度、叶轮叶片厚度的变化对叶轮等效应力的影响程度,用极差值R表示,R值越大说明对应的因素水平变化时对叶轮等效应力的影响越大。使用式(1)~(3)可以计算得到R值。kij代表叶轮等效应力随着叶轮转速、叶轮入口宽度、叶轮叶片厚度变化的变化趋势,Ri则代表叶轮转速、叶轮入口宽度、叶轮叶片厚度对叶轮等效应力影响的主次顺序。

表3 叶轮等效应力的正交试验结果Table 3 Orthogonal experiment results of impeller equivalent stress

式中,Eij为叶轮等效应力,其中i为正交试验水平因素编号,依次为A、B、C;j为正交试验水平编号,依次为1、2、3;Ri定义为极差值。

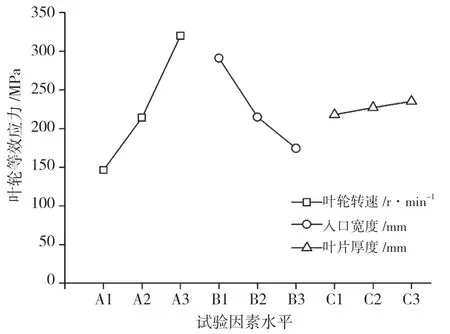

从表3可知,kAj结果依次为146.17、214.15、319.71,逐渐增大;kBj结果依次为290.97、214.71、174.35,逐渐减小;kCj结果依次为217.76、227.13、235.15,逐渐增大。Ri结果依次为173.54、116.62、17.39,逐渐减小。Ri的研究结果表明,影响叶轮等效应力的最主要因素是叶轮转速,其次是叶轮入口宽度,影响最小的是叶片厚度。根据kAj的研究结果得到图3的影响趋势变化曲线。分析曲线的变化趋势可知,随着叶轮转速的提高和叶片厚度的增大,叶轮的等效应力增大,叶轮转速使得叶轮等效应力的增大幅度更加明显,叶片厚度变化的影响则较为平缓;随着叶轮入口的宽度加大,叶轮等效应力逐渐减小。综上所述,叶轮转速是影响叶轮力学强度的主要因素,叶片厚度对叶轮力学强度的影响较小。

图3 叶轮等效应力的影响规律Fig.3 Influence trends of impeller equivalent stress

3 结论

本文针对叶轮叶片力学强度不足导致叶片断裂的原因进行分析,根据叶轮转速、叶轮入口宽度、叶轮叶片厚度的数值模拟分析结果,进行正交试验研究,分析了叶轮转速、叶轮入口宽度、叶轮叶片厚度等因素对叶轮力学强度的影响规律及影响趋势。研究结果表明,转速对叶轮力学强度的影响最大,叶轮入口宽度的影响次之,叶片厚度的影响最小。随着叶轮转速和叶轮叶片厚度的增大,叶轮等效应力逐渐增大;随着叶轮入口宽度的增大,叶轮等效应力逐渐减小。本文的研究成果可为高速泵叶轮的转速选择和结构设计提供数据参考。