采用示教杆的机器人喷涂轨迹生成方法研究

万燕英, 莫玉梅, 郭清达

(1. 广州铁路职业技术学院 信息工程学院,广东 广州 510430; 2. 广东理工学院 智能制造学院,广东 肇庆 526100; 3. 广州工业智能研究院,广东 广州 511458)

近年来,随着“中国制造2025”战略提出,越来越多工业机器人应用至自动化产线,解决高强度、高重复、高危险等场景的人工需求难题[1-3]。目前,汽车因碰撞、剐蹭等导致其局部修补喷涂,因其汽车(不同品牌、版本)外壳的几何结构多样化,一般多于汽车4S店或修理厂由专业人员手动喷涂作业。然而,在喷涂仓内专业人员需要参考汽车外壳轮廓进行仿形均匀喷涂,其过程需要喷枪轨迹具有一定的速度、间隔等,同时喷涂环境(气味、声音等)对人体带来潜在的伤害,亟需机器人代替人工完成汽车外壳柔性喷涂作业[4]。

在机器人喷涂的轨迹生成方面,一般采用手动示教或离线编程来实现,并在此基础上进行喷涂均匀性或机器人运行时间等的优化。董慧芬等[5]针对航空发动机风扇叶片燕尾基座为代表的曲面工件喷涂问题,提出了一种基于曲面涂层生长模型的均匀性分析方法。施栩等[6]针对解决陶瓷生产中釉层不均匀的问题,建立计算不同表面喷涂层厚度分布的数学模型,通过确定合适的间距来提高喷涂效率。王友胜等[7]针对大型锻件手工喷涂的工作效率低等问题,提出了计算机与机器人相结合的体系框架和布局规划方案。潘洋[8]等针对机器人喷涂作业后涂料不均匀堆积问题,提出了一种面向复杂曲面的喷涂机器人轨迹规划方法。

面向汽车领域的机器人智能喷涂,根据汽车出厂前和出厂后情况分别设计不同的方案。在汽车加工过程中汽车的车身几何外观无变化,一般提前规划好喷涂轨迹,张进等[9]在车身自动喷涂工作站,增加VMT视觉系统测量车身误差偏移量,实现车身误差的整体补偿以提高车身喷涂质量。苏成志团队[10-11]针对汽车修复喷涂进行了一系列研究,采用自适应NURBS曲线插补方法生成仿形路径点;基于边界检验进行未知复杂曲面视点自主规划的方法,并在汽车后保险杠进行了验证。

现有汽车加工过程的机器人喷涂方案解决不了4S店或修理厂多品牌多型号汽车待修补车身喷涂;基于视觉的机器人喷涂,需要目标工件脱离车体或者在人为制造喷涂区域视觉边界(彩色胶带等)以分割目标区域点云,仍需要大量的前期工作或者人工分割点云边界。本文在参考了现有的机器人喷涂方法的基础上,基于示教杆快速获取车身目标区域空间点,设计了应用B样条曲面生成稠密点云和机器人喷涂的轨迹和姿态生成方法,最后进行了仿真和在机测试,能够满足汽车车身的机器人喷涂修补工作。

1 喷涂轨迹生成方法

1.1 示教杆及模型

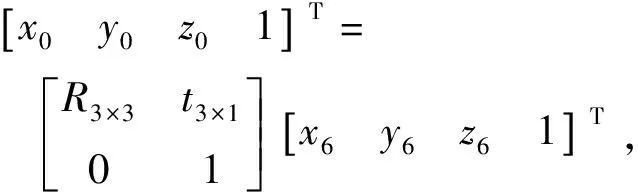

示教杆的出现,是为了快速、便捷完成工业机器人示教,准确地获取机器人轨迹姿态数据。示教杆一般参考机器人本体D -H参数1∶1加工制作,关节处采用编码器准确获得各个关节的旋转角度数据。因此,示教杆模型可以直接采用机器人坐标系模型,如图1所示为工业机器人六自由度连杆模型,示教杆末端坐标系相对于基座坐标系,可表示为:

(1)

图1 工业机器人连杆模型

1.2 B样条曲面算法

B样条曲面是以基函数的张量积为加权系数对控制顶点网格进行线性组合所构造的曲面。B样条曲面具有与B样条曲线相同的几何性质,例如凸包性、连续性、几何不变性等。因此,汽车车身外轮廓多采用B样条曲面进行设计,可以减少曲面片之间的拼接光顺问题。同样地,通过对汽车外轮廓进行多处采样,基于B样条曲面算法可以反求出车身外表轮廓数据[12]。

B样条曲面通过取(m+1)×(n+1)控制点Pi,j、两个节点向量和单变量B样条函数乘积的双向网络来获得[13],其数学方程表示为:

(2)

其中节点向量分布为U={u0,u1,…,um+p+1},V={v0,v1,…,vm+p+1};B样条基函数Ni,p(u)、Nj,q(u)由deBoor-Cox递推公式决定,其定义为:

(3)

(4)

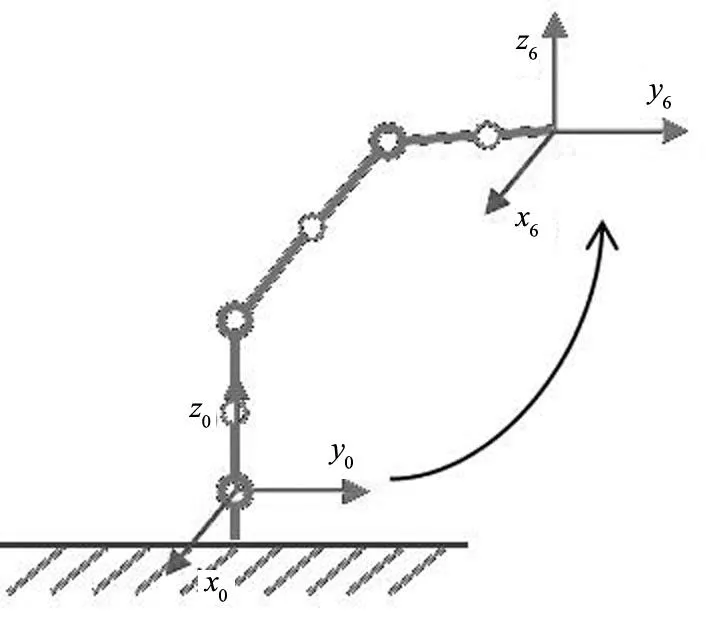

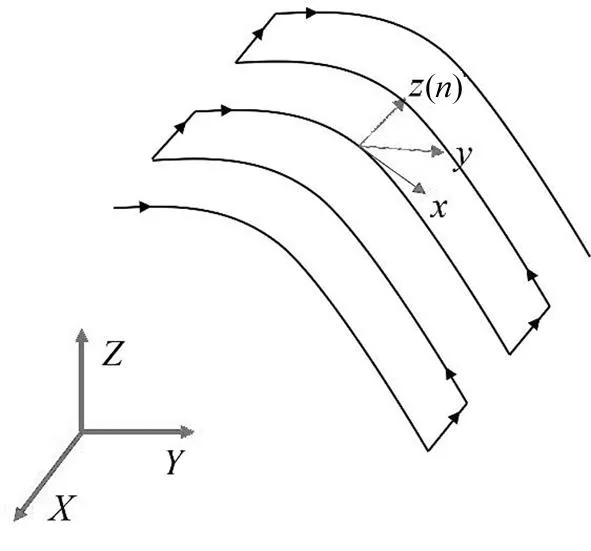

1.3 喷涂轨迹路径点及姿态生成模型

机器人路径点一般是B样条曲面产生的稠密点云实体与剖平面的截面所形成。由于曲面实体是三角剖分生成,所以路径点是由空间三角形与剖面的相交点组成,如图2所示。假设点云Pn-1、Pn、Pn+1为相交的截面路径点,点Pn所生成的法向量为n,其他向量可计算为:

d=Pn+1-Pn

(5)

y=n×d

(6)

x=y×n

(7)

z=n

(8)

由以上公式得到在点Pn的姿态为(x,y,z),机器人轨迹的位姿信息为(Pn,x,y,z)。

图2 喷涂路径及位姿生成示意图

2 机器人喷涂轨迹验证

2.1 实验流程

采用示教杆的机器人喷涂轨迹生成方法,主要流程为示教杆标定-空间点采集-B样条曲面-路径点获得-轨迹生成等,具体如下:

(1)示教杆与机器人标定:测量示教杆与工业机器人底座中心点直接的位移量,建立示教杆与协作机器人位姿之间的转换矩阵;

(2)获取目标区域空间点:人工手持示教杆末端移至汽车外轮廓目标区域表面,获得该区域内多个离散点的示教杆末端位置和姿态数据;

(3)设置参数生成B样条曲面:面向目标区域内多组示教杆的位置数据,设置B样条曲面的参数,构建目前区域B样条曲面;

(4)重采样B样条曲面:设置采样间隔,对所生成的B样条曲面进行采样,获得汽车外轮廓目标区域的稠密点云数据;

(5)生成机器人轨迹路径点:对稠密点云生成面片,在指定的方向进行轮廓切割,获得面片区域与切割面的相交点并生成路径;

(6)生成路径点轨迹姿态:多组路径点构成的稀疏点云,指定法向方向生成各个路径点的法向量,采用姿态生成算法获得各个路径点工作姿态。

2.2 系统组成

如图3所示,机器人喷涂系统由协作机器人、示教杆、喷涂系统和底座等硬件构成。协作机器人具有六自由度,负载能力5kg,末端带有喷枪。为了使机器人喷涂范围在合理区间,其底座支架设计为高1m,导轨前后位移约5m。示教杆采用协作机器人型号1∶1加工制作,每个关节处采用编码器准确捕捉示教杆末端姿态。软件平台基于Ubuntu 64系统,编程环境采用Python语言和Open3D、NumPy、SciPy、Matplotlib函数库等组成,求解由示教杆获取的汽车表面关键点,由B样条曲面还原汽车表面的几何曲面,设置剖面获得路径点及姿态。

图3 机器人喷涂系统结构

2.3 机器人喷涂轨迹生成

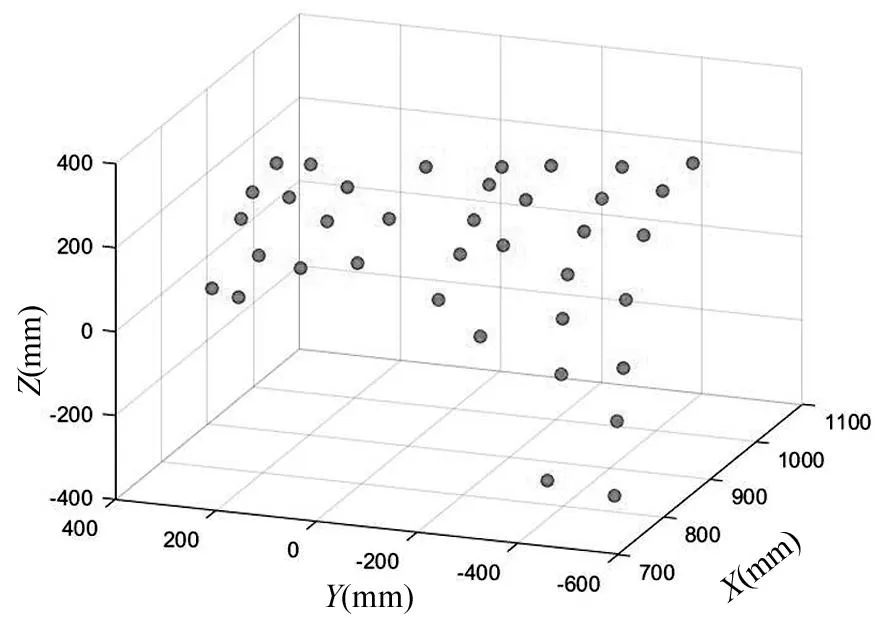

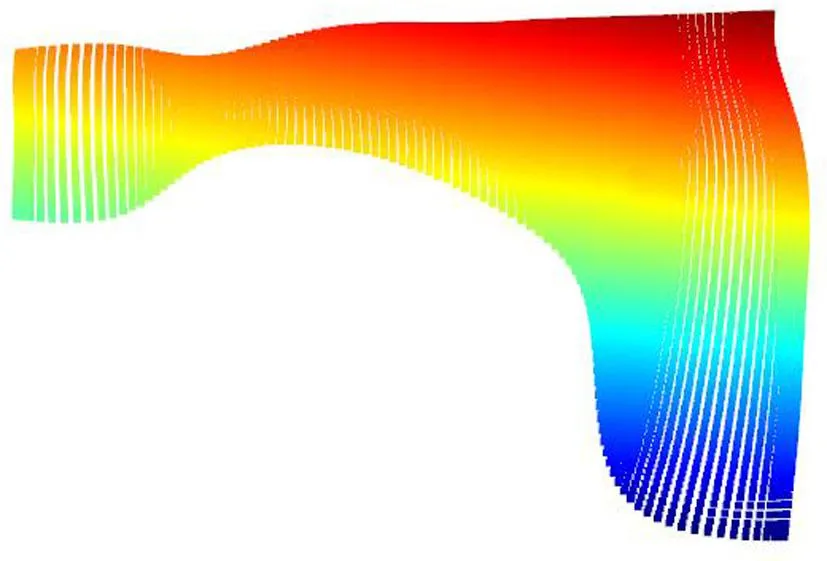

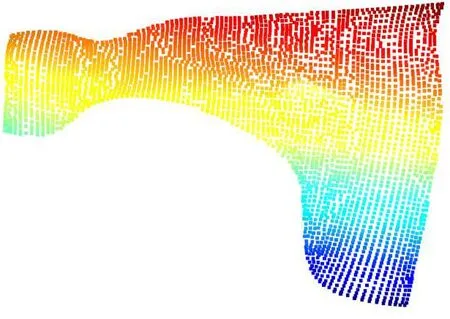

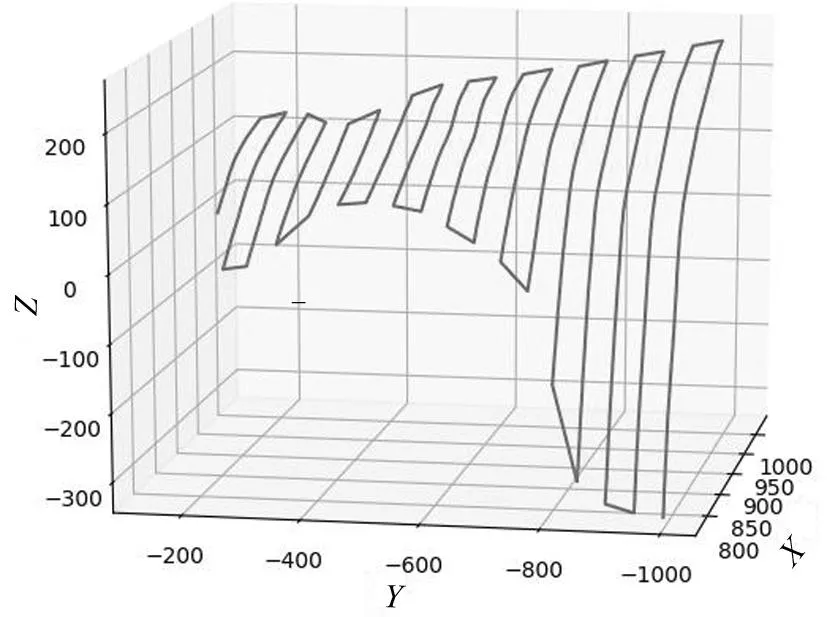

以汽车翼子板为例,采用2.1小节的实验流程步骤进行机器人喷涂轨迹生成方法测试。如图4(a)所示,待喷涂的翼子板放置在支架上;由人工手持示教杆末端在待喷涂汽车翼子板进行人工采样获得轮廓多组空间点的位置和姿态数据,如图4(b)所示;基于B样条曲面生成算法,参考所采样的翼子板轮廓空间点位置数据,生成B样条曲面并采样点云化获得翼子板目标区域稠密点云,如图4(c)所示;如果生成的点云比较稠密,影响后续的处理速度,选择降采样减少点云数量等预处理,如图4(d)所示;对目标区域的稠密点云采用三角剖分生成实体,如图4(e)所示;垂直于点云Y轴的平面对点云实体进行固定间隔切断获得机器人路径,进一步生成路径点姿态,首尾依次连接各个截面线获得汽车翼子板的机器人喷涂路径点和姿态,如图4(f)所示。

(a)汽车翼子板实物

(b)示教杆采集的空间点

(c)曲面采样点云化

(d)预处理后的点云

(e)点云的实体化

(f)截面生成的路径

3 机器人喷涂轨迹在机测试

3.1 评价标准

喷涂工艺通过对油漆黏度、喷涂流量、喷枪速度、扇面搭接、喷幅大小等关键参数进行数字化控制,实现工件涂膜厚度和均匀性两个重要指标的合格,从而获得优良的漆面光泽度、硬度、抗侵蚀、抗老化效果。

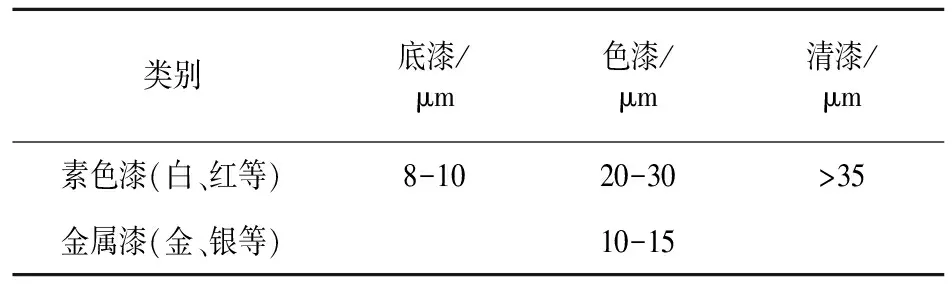

常规的膜厚要求如表1所示,膜厚采用贴膜片来测量。在喷涂前,将测膜片用胶带粘到工件表面,喷涂完后烘干,对测膜片测试厚度。通过在工件不同位置粘贴一定数量的测膜片,即可测试漆膜均匀性。

表1 漆膜厚度要求

3.1 在机测试过程验证

为了进一步验证喷涂轨迹数据的有效性,基于图3的负载5 kg、六自由度协作机器人硬件系统平台展开在机测试。

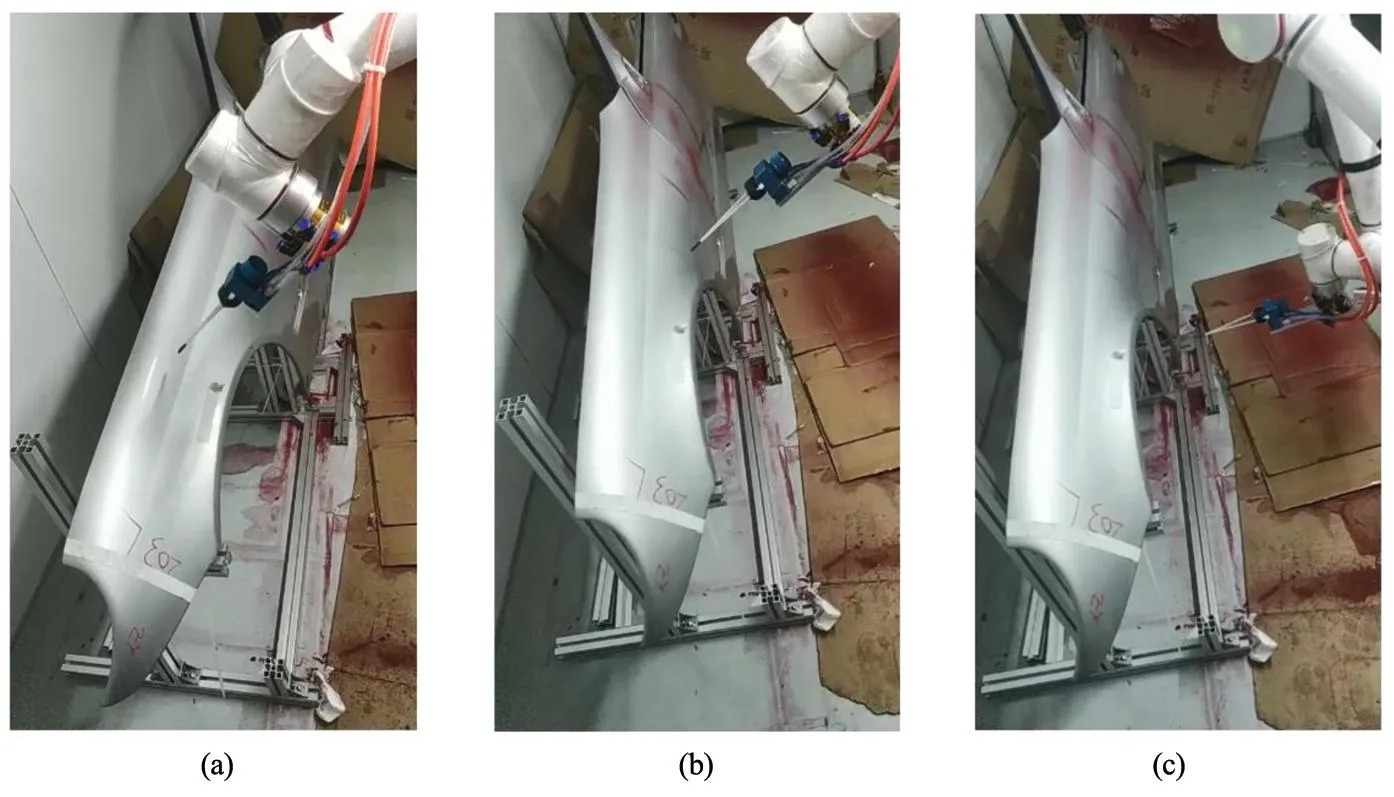

为了满足机器人在机测试,仍需要前期准备工作。首先,规范基于示教杆的汽车翼子板喷涂轨迹生成数据的输出格式(本机格式为:位置,姿态,执行速度,导轨位移),建立协作机器人控制器对轨迹数据包的读取通信;其次,为了验证喷涂轨迹与喷涂轮廓区域中心的重合度,在喷枪作业前方固定了软杆,其长度为喷枪到喷涂表面区域中心的垂直距离;最后,将喷涂轨迹数据包输入协作机器人控制器中,建立协作机器人安全运行空间区域,打开协作机器人自动运行模式。

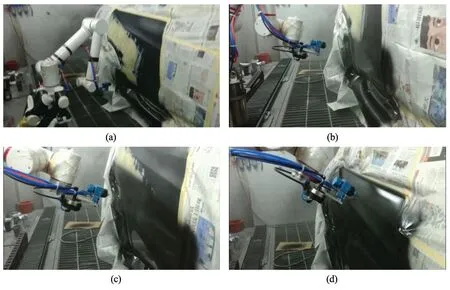

轨迹验证过程如图5所示,面向汽车翼子板,协作机器人喷枪末端依次由左至右地进行仿形操作,作业区域覆盖了汽车翼子板轮廓表面。实物测试如图6所示,面向汽车车门局部修补实际需求进行验证,通过测量5个不同位置粘贴的测膜片厚度,可知色漆和清漆的膜厚均在目标范围内,且一致性较好。

轨迹验证和实物测试,在机效果能够实现目标区域的均匀喷涂作业,显著地代替人工在汽车局部修复过程中的手工作业,满足不同车型的柔性喷涂修补作业。

图5 机器人喷涂轨迹验证过程(汽车翼子板)

图6 机器人喷涂修补车门过程

4 结 论

面向汽车多品种的外轮廓表面局部修补作业,以工业/协作机器人为核心的自动喷涂系统将在汽车4S店或修理厂代替人工进行重复性的作业。不同于现有的基于立体视觉的机器人自动喷涂方法,本文创新点由以下几个方面:

(1)采用工业/协作机器人DH参数1∶1建立一种示教杆,可以快速获取待喷涂目标区域的轮廓空间点;

(2)基于B样条曲面算法生成采样获得稠密点云,点云实体化后与指定的切割面相交得到一系列的路径点;

(3)采用轨迹生成算法最终得到工业机器人喷涂的末端轨迹。

以汽车翼子板和车门为例,分别对协作机器人喷涂系统进行轨迹和实物测试,系统运行过程表明本文算法的有效性与可行性。未来将在复杂轮廓的轨迹平滑、喷涂模型与轨迹优化等方面开展深入研究,探索汽车外壳局部修补更多场景以及迁移应用至其他行业。