Kevlar 纤维及碳纤维背衬下SiC 陶瓷和弹丸的破碎特性

马铭辉,武一丁,王晓东,余毅磊,周 玄,高光发,褚庆国

(1.南京理工大学机械工程学院, 江苏 南京 210094;2.中国人民解放军63963 部队, 北京 100072)

高效的装甲需要坚硬、坚韧和轻质的材料,并具有显著的抗穿透性和能量吸收能力。高硬度钢是最早的工程装甲材料之一。然而,随着结构轻量化要求越来越高,研究人员开始探索开发其他轻质材料。最先进的轻型装甲系统由不同类别的材料组成。现有的高性能非金属复合装甲主要以高硬度陶瓷面板和纤维层合板复合而成[1–2]。其中,SiC 陶瓷相较于其他陶瓷材料具有低密度、高硬度、高动态抗压强度等性能[3],是当前热门的陶瓷材料;而芳纶纤维、PE 纤维以及碳纤维等层合板作为背板能够为陶瓷面板提供有效的支撑,在保持轻量化的同时提高复合靶板整体的抗弹性能。

Kartikeya 等[4]测定了超高分子量聚乙烯纤维的拉伸强度,通过数值模拟分析了复合装甲的失效模式。Wu 等[5]对SiC 陶瓷-Dyneema 纤维复合靶板的防弹性能进行了测试,同时进行了最小面密度分析,获得了最佳的SiC 陶瓷-Dyneema 纤维厚度组合,通过能量吸收分析了靶板的弹道阻力。Tepeduzu等[6]通过数值模拟研究了Kevlar/环氧树脂、Kevlar/环氧胶、S2 玻璃/环氧树脂、S2 玻璃/Kevlar/复合环氧树脂背板下氧化铝陶瓷复合靶的抗弹性能,建立了复合材料的失效模型。根据现有的研究可知,典型的复合装甲系统由陶瓷前部、合成纤维或织物复合材料背层组成[7–9]。陶瓷材料可使弹丸尖端变形和侵蚀,通过动态破碎机制吸收弹丸的大部分动能;纤维材料通过自身的拉伸将弹丸及陶瓷碎片的残余动能转化为自身的弹性势能和断裂能,提高复合靶板整体的抗弹性能[10–12]。

然而,目前的弹道试验研究大多基于背板的变形及破坏情况对复合装甲的防护性能进行衡量,对侵彻过程中弹体和陶瓷靶板破碎特性的关注较少。从能量的角度出发,弹体和陶瓷板的断裂破坏会消耗大量的能量[13–14],破碎后的残余弹体对后续装甲的侵彻也是基于自身的剩余动能,因此弹体和陶瓷板的破碎程度同样也影响背板的防护能力。因此,本研究拟开展12.7 mm 口径穿燃弹冲击陶瓷/纤维复合靶板的弹道试验,设计Kevlar 纤维和碳纤维两种背板结构,对试验后的弹靶破碎情况进行统计分析,结合背板的破坏情况,对复合靶的防护性能进行评估,进而探究弹靶的破碎特性对复合靶板防护效果的影响。

1 侵彻试验及其结果

1.1 试验设计

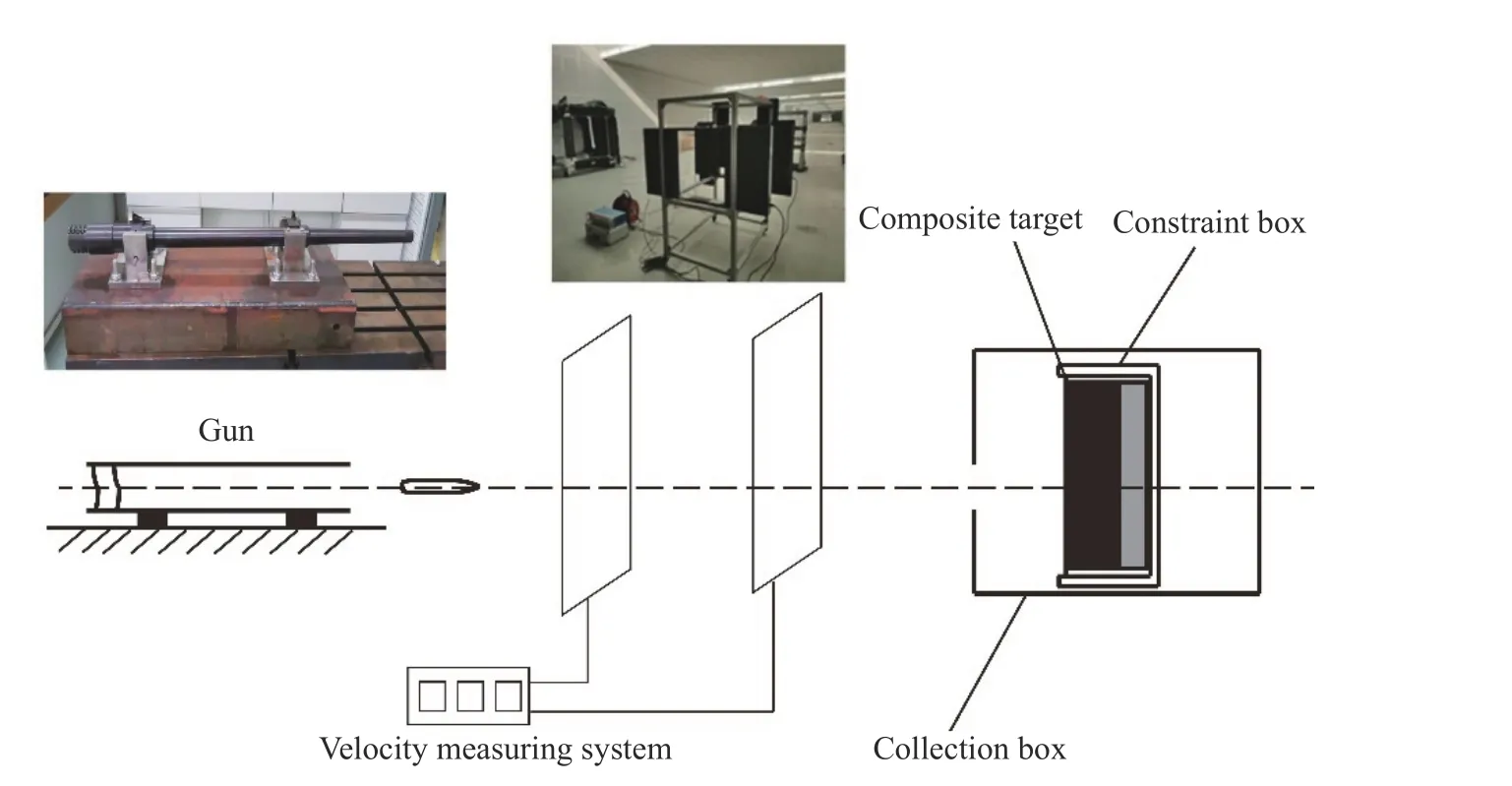

现场试验布局如图1 所示。12.7 mm 口径的穿燃弹由弹道枪发射,通过控制装药质量来控制弹丸出膛速度,同时利用光幕测速系统测量弹丸的入射速度,光幕测速系统的精度为±2 m/s。弹丸主要由弹芯和被甲组成,内部包覆燃烧剂和铅填料,其中弹芯为T12А 碳素工具钢,质量约为30.0 g,起到主要侵彻作用。

图1 试验现场设置Fig.1 Layout of test site

图2 为陶瓷/纤维复合靶板结构及靶板固定装置示意图。试验中,通过约束框固定整个靶板,约束框镂空部分的尺寸大于复合靶板尺寸,将复合靶板放入约束框后,在四周缝隙处填充海绵,起到固定作用,使陶瓷复合靶板不会向前倾倒,保证弹丸较好的正侵彻条件,同时使复合靶基本无围压作用,防止产生周侧预应力。

图2 靶板结构示意图Fig.2 Schematic diagram of target plate structure

陶瓷复合靶板包括止裂层、SiC 陶瓷和纤维背板(Kevlar 纤维和碳纤维)。其中,止裂层采用Kevlar 纤维,通过热压法包覆在陶瓷面板上,厚度约为0.5 mm,主要作用是防止陶瓷碎片反向飞溅,保证较好的回收条件。研究表明,纤维止裂层对陶瓷面板的抗弹性能以及靶板的碎裂基本没有影响[8]。纤维背板分别采用厚度为15 mm 的碳纤维(T)和Kevlar 纤维(K)。陶瓷和纤维背板通过环氧树脂粘接,复合靶板的整体尺寸为200 mm×200 mm。共进行了4 次试验。通过控制装药量,使弹丸的初速维持在(480±3) m/s,每种背板材料分别进行2 次射击,具体试验配置如表1 所示。表1 中,陶瓷板和纤维背板的厚度为测量得到的平均厚度。

表1 试验结构配置Table 1 Structure configuration of the tests

1.2 试验结果与分析

1.2.1 弹体破坏模式分析

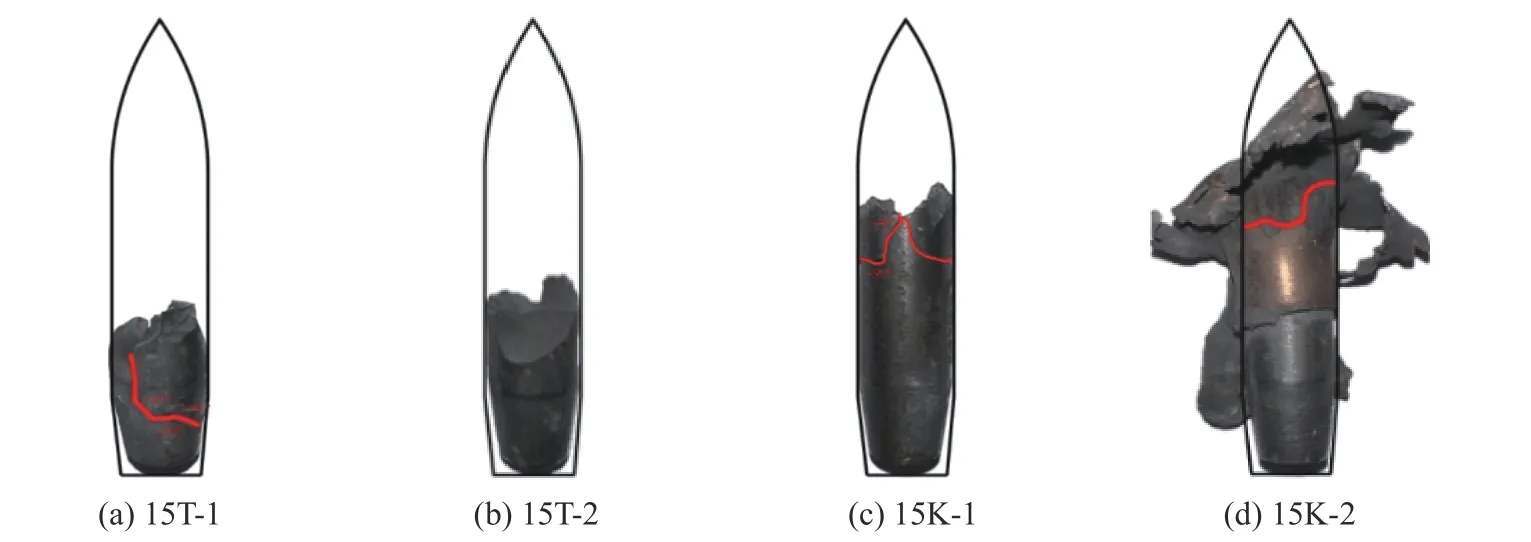

试验后,回收陶瓷复合靶板,清理回收箱内残留的弹靶碎片,将弹靶碎片进行分离。回收的弹芯尾部碎片如图3 所示,拼接弹芯碎片,用红线标注裂纹路径。从图3 可以发现,对于同一背板,弹芯尾部的剩余长度接近,而弹芯撞击Kevlar 背板的陶瓷复合靶后尾部残余弹芯的质量明显更大,说明Kevlar背板为陶瓷面板提供的支撑作用较弱,导致陶瓷面板对弹芯前部的破坏及磨蚀作用较弱,弹芯尾部有更多的剩余。值得注意的是,将弹芯尾部碎片拼接成近似相同长度时,15T-1 和15K-1 的残余弹体碎片数量相对于15T-2 和15K-2 更多,对比图4 中的陶瓷板破坏形貌可以发现,15T-1 和15K-1 中弹丸的着靶点更靠近中心位置,说明弹着点位置对弹丸的破坏机制有一定的影响。此外,从图3(a)所示的15T-1试验结果可以发现,在接近弹芯尾部端面出现了反复的45°和90°裂纹,反映了剪切破坏和拉伸破坏断裂机制[15–17]。

图3 撞击不同背板后弹芯尾部碎片Fig.3 Tail fragments of bullet core after impacting different back plates

图4 陶瓷面板的破碎情况Fig.4 Broken of ceramic panels

1.2.2 陶瓷面板的破坏形式

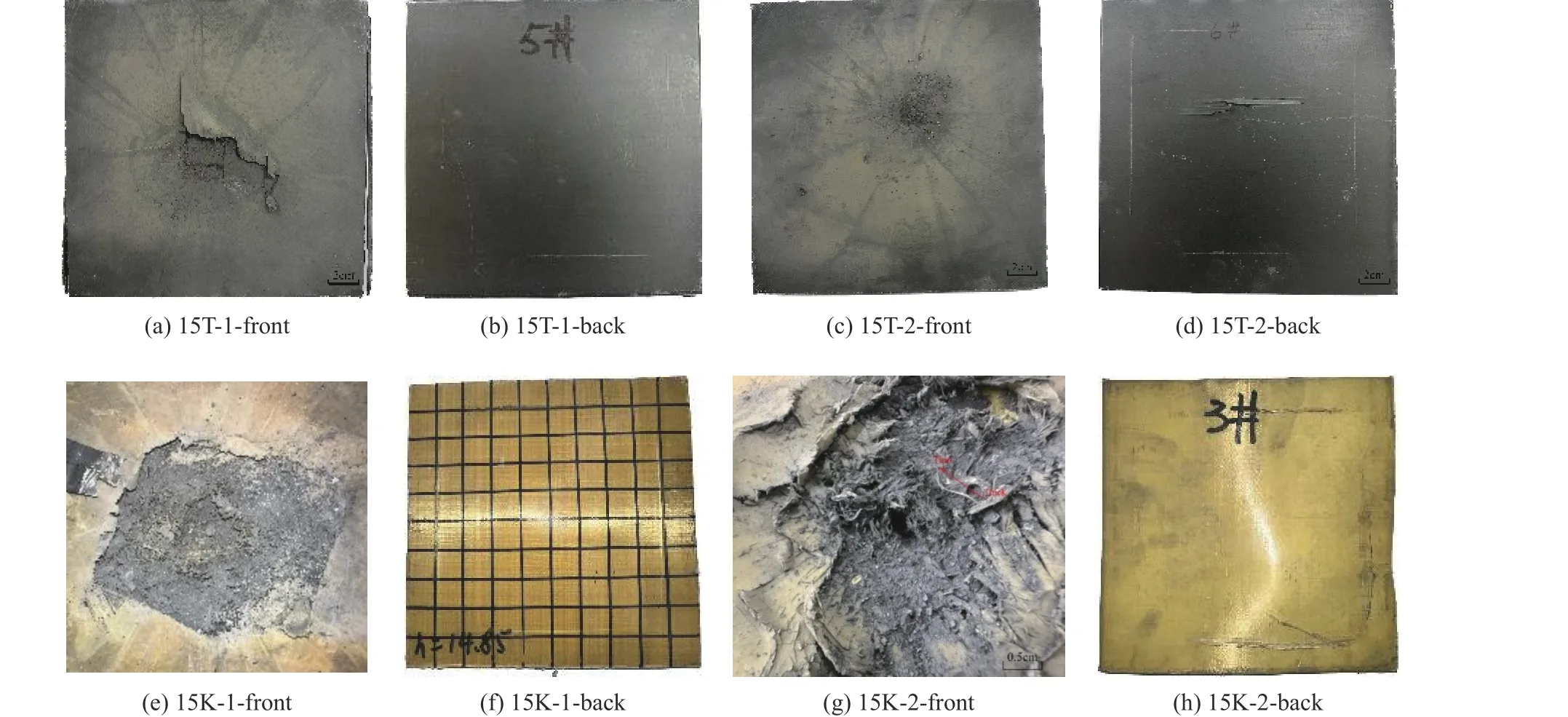

回收得到的陶瓷靶板破碎情况如图4 所示。陶瓷的主要失效模式为断裂。由于陶瓷板与背板的波阻抗存在差异,导致陶瓷板受到弹丸冲击后产生的压缩应力波在界面处反射为拉伸应力波,在两种波的共同作用下,陶瓷板内部的应力超过材料的强度极限,形成径向裂纹和环向裂纹,同时,陶瓷板背面的锥形裂纹不断向陶瓷板迎弹面延伸,使得弹着点附近区域形成陶瓷锥[18]。对比图4 所示的陶瓷面板破碎情况,可以发现,相较于陶瓷/Kevlar 纤维复合靶板,陶瓷/碳纤维复合靶板受弹丸撞击后陶瓷面板的径向裂纹更少,可能是由于与Kevlar 纤维相比,碳纤维的波阻抗更接近SiC 陶瓷的波阻抗,因此界面处反射的应力波较少,陶瓷面板产生的径向裂纹较少。

1.2.3 纤维背板的破坏情况

图5 显示了不同纤维背板正、反面的变形破坏情况。可以看出,两种纤维背板表面均比较光滑,没有环氧树脂胶残留,因此可以忽略粘接剂对试验结果的影响。

图5 纤维背板的破坏情况Fig.5 Damage of fiber back plate

对于15T-1,碳纤维背板的正面因受冲击载荷而发生剪切开裂,但是开裂仅仅发生在较浅的表层,背面没有明显的破坏或变形,说明弹丸和陶瓷碎片的动能被完全吸收,碳纤维背板起到较好的防护效果;对于15T-2,碳纤维背板的正面发生轻微的磨蚀,而背面发生了“一”字形开裂,说明背板背面因自由面反射的拉伸波发生破坏。观察两个碳纤维背板的断裂面,可以看出,断面均较为平整,并且周围没有出现原纤化及纤维束拉伸特征,因此认为碳纤维的主要失效模式为剪切失效。

对于15K-1,Kevlar 背板正面的破坏程度较轻,未产生明显的弹坑;而对于15K-2,背板正面出现了较严重的破坏,断口处纤维材料出现明显的原纤化,部分纤维束明显变细,表现为纤维拉伸失效[17],并形成倾斜弹坑,弹坑深度约为6.56 mm。同时,Kevlar 背板因具有软支撑作用,在弹芯和陶瓷碎片的共同撞击下形成鼓包,通过塑性变形吸收弹靶碎片的残余动能。图6 为两种纤维背板的侧视图。可以看出,碳纤维背板未出现鼓包,而Kevlar 背板背面有一定程度的鼓起,经测量,15K-1 和15K-2 中鼓包高度分别约为1.43 和1.56 cm。

图6 纤维背板背面的鼓包Fig.6 Back bulge of fiber back plate

对比两种背板材料的试验结果可以发现,碳纤维背板仅在撞击区发生局部脆性剪切失效,其他部位无明显变形,并且没有产生穿孔;而Kevlar 背板的破坏程度较严重,且背板背面产生一定程度的鼓包。这是由于碳纤维相比于Kevlar 纤维拥有更高的抗压强度,在抵抗弹丸撞击时更具优势,同时碳纤维的波阻抗与SiC 陶瓷的波阻抗更接近,使得复合靶交界面反射回陶瓷内部的拉伸波更弱,延缓了陶瓷拉伸失效的发生,使得陶瓷能够对弹丸造成更多的侵蚀,因此相较于Kevlar 背板,碳纤维背板能够提供更优异的防护效果。

2 碎片尺寸分布及统计模型

为了研究弹靶破碎特性对复合靶板防护效果的影响,对弹体和陶瓷靶板碎片进行统计分析。对于脆性材料而言,材料断裂破碎后的碎片质量分布是表征其破坏行为的重要指标之一。但是,对单个碎片进行统计分析存在较大误差,因此采用碎块的累积质量分布进行概率函数计算。目前,人们提出了多种分布函数来表征材料碎块的尺寸及质量分布[19–21],其中,幂率分布可以较好地表征高硬、高脆性材料在冲击作用下的碎片分布情况[22–24]。Rosin-Rammler 分布模型[19]是描述碎片累积质量分布的常用的幂率模型,等效直径小于或等于x的碎片总质量M表示为

式中:λ 和k分别为碎片的平均特征尺寸和幂指数系数,M0为试样破碎前的总质量。Rosin-Rammler 分布模型可以简化为

式(2)适用于大多数脆性材料破碎后的碎片分布。幂指数系数k一般由试验数据拟合得到,为了便于确定k,通常将式(2)写成对数形式,即

2.1 弹芯碎片尺寸分布统计

图7 显示了回收得到的不同尺寸范围的弹芯碎片。为了获得弹芯碎片的累积质量分布规律,采用多级筛分法对不同尺寸范围的破片进行筛分、称重,获得不同尺寸范围内的碎片质量。对于尺寸小于4.0 mm 的弹芯碎片,取其尺寸范围的上限作为等效直径x;对于尺寸大于4.0 mm 的弹芯碎片,用等质量的球体直径作为等效直径。对x≤0.5 mm、0.5 mm<x≤1.0 mm、1.0 mm<x≤2.0 mm、2.0 mm<x≤4.0 mm 范围内的碎片集体称重,对x>4.0 mm 的碎片单独称重,得到如图8 所示的弹芯碎片粒径-质量分布。可以看出,弹芯碎片的质量主要集中在x>4.0 mm 的范围,并且随着碎片尺寸的减小,各尺寸范围内的弹芯碎片的质量呈逐级递减趋势。对于15K-2,由于无法去除包覆在尾部残余弹芯上的被甲,因此最大粒径质量出现陡增,同时由于碎片的回收率低,其他粒径范围的碎片质量均较低,因此该数据不作参考。

图7 不同尺寸的弹芯碎片Fig.7 Bullet core fragments with different sizes

图8 弹芯碎片的质量分布Fig.8 Mass distribution of bullet core fragments

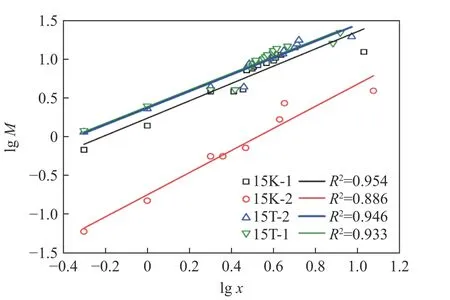

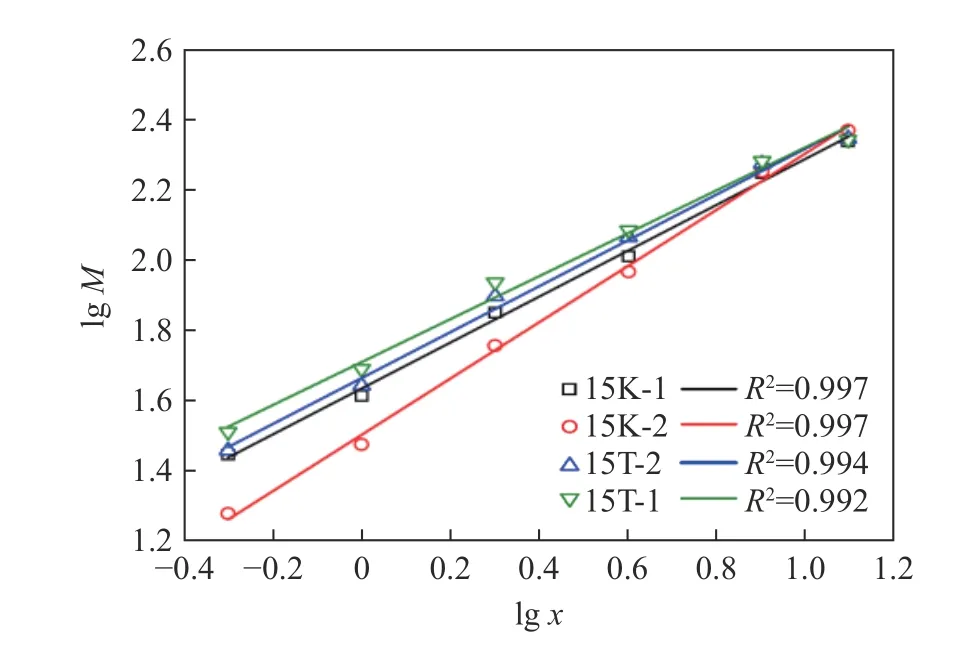

采用式(3)对试验结果进行拟合,结果如图9 所示(R2为决定系数,0≤R2≤1,R2接近1 表示拟合优度高)。从图9 可以看出,弹芯碎片累积质量的对数与碎片等效直径的对数具有明显的线性关系,表明弹芯侵彻陶瓷/纤维复合靶后的碎片满足Rosin-Rammler 分布模型。

图9 弹芯碎片的粒径分布Fig.9 Particle size distribution of bullet core fragments

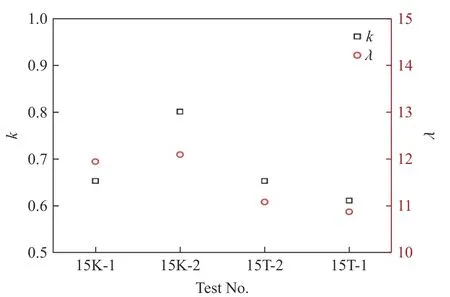

图10 给出了试验获得的k和λ。可以发现,k和λ 呈正相关,k减小说明小尺寸碎片的质量分数较大,k和λ 均减小说明碎片的平均特征尺寸较小,即弹芯的碎裂程度较高。15T-1 得到的k和λ 最小,其次是15T-2、15K-1、15K-2。对于15K-2,由于无法取下碎片的被甲,大尺寸弹芯碎片质量出现虚高,导致k和λ 陡增,因此该数据不作参考。对于碳纤维背板,两次试验的λ 较为接近;15T-1 得到的λ 比15K-1 得到的λ 小21.68%。这些结果表明,背板为碳纤维时弹芯的破碎程度比背板为Kevlar 纤维时高,更易形成更多尺寸较小的弹芯碎片。

图10 弹芯碎片的幂指数系数和平均特征尺寸Fig.10 Power exponent coefficient and average characteristic size of core fragments

2.2 陶瓷碎片尺寸分布统计

同样地,对侵彻后的陶瓷碎片进行筛分,筛分范围分别为x≤0.5 mm、0.5 mm<x≤1.0 mm、1.0 mm<x≤2.0 mm、2.0 mm<x≤4.0 mm、4.0 mm<x≤8.0 mm、8.0 mm<x≤12.5 mm、x>12.5 mm,陶瓷碎片累积质量的对数与碎片粒径对数的线性拟合结果如图11 所示。当背板材料从Kevlar 纤维变为碳纤维时,k减小,即陶瓷面板的小尺寸碎片的累积质量增大,但两种背板材料下大尺寸碎片的累积质量较为接近。提取图11 中的k和λ,结果如图12 所示。与弹芯碎片相同,陶瓷碎片的k和λ 也呈正相关,并且15T-1 的k和λ 最小,即陶瓷碎片的小尺寸碎片更多。当背板从Kevlar 纤维变为碳纤维时,陶瓷碎片的λ 减小约9.48%。

图11 陶瓷碎片的粒径分布Fig.11 Particle size distribution of ceramic fragments

图12 陶瓷碎片的幂指数系数和平均特征尺寸Fig.12 Power exponent coefficient and average characteristic size of ceramic fragments

综合试验结果可知,碳纤维背板的高强度能够为陶瓷面板提供更强的支撑作用,在侵彻过程中使弹芯和陶瓷面板破碎成更小的碎片,使复合装甲获得更优异的防护效果。在该碎片统计模型中,小尺寸碎片的质量分布是关注的重点[25]。当碎片的整体回收率较高时,大尺寸碎片的累积质量接近,因此k和λ 主要由小尺寸碎片的累积质量决定,同时也为衡量复合装甲的防护效果提供了参考。

3 结 论

通过12.7 mm 口径穿燃弹的弹道试验,对不同背板条件下的陶瓷/纤维复合靶板的抗弹性能进行分析,研究了背板材料和弹靶破碎特性对陶瓷/纤维复合靶板防护效果的影响,得到如下结论。

(1) 12.7 mm 口径穿燃弹的弹芯撞击陶瓷面板时发生的断裂主要由其内部的拉剪应力造成,并且当背板为碳纤维时,弹芯的破坏更严重,尾部残余弹体更少。

(2) 与背板为Kevlar 纤维相比,背板为碳纤维时弹芯碎片的平均特征尺寸减小21.68%,陶瓷碎片的平均特征尺寸减小约9.48%,弹芯和陶瓷板的小尺寸碎片占比更大,破碎程度更高。综合试验结果可知,当背板材料为碳纤维时,复合靶板的整体防护性能更优。小尺寸碎片的质量分布是弹靶破碎特性的关注重点,小尺寸碎片占比较大时,复合装甲的防护性能更好。