桩锤作用下岸坡悬挂钢板桩的动力响应特性

任俊刚,高永胜,赵博文,蒋 楠

(1.湖南华中铁水联运能源基地有限公司, 湖南 岳阳 414100;2.中国地质大学(武汉)工程学院, 湖北 武汉 430074)

拉森钢板桩因其优异的止水围护性能以及造价低廉、施工便捷、安全性高等诸多优点,在岸坡码头工程、基坑工程等被大量采用。在岸坡码头工程中,工程项目紧邻河道,为保证码头平台沉桩施工条件下岸坡的安全稳定,沿河道边坡设置钢板桩,这是当下岸坡码头工程常用的施工手段。与此同时,码头平台沉桩施工荷载会直接传递至钢板桩上,可能造成钢板桩的变形及失效,威胁岸坡安全。目前,尚没有关于沉桩荷载作用下岸坡钢板桩支护结构保护的规范性文件,因此,研究沉桩动力荷载作用下边坡钢板桩支护结构的动力响应特性及其安全稳定性具有重要意义。

当前,针对钢板桩的动力响应以及安全稳定性分析,研究人员已经开展广泛的研究。吕鹏等[1]利用1∶5 的模型试验,对U 型钢板桩在横向加载过程中的位移、土压力响应以及破坏模式进行了详细研究,在考虑土质湿度、加载速率、埋置深度和加载高度等影响因素的基础上,对U 型钢板桩的位移和土压力变化规律进行了对比分析。焉振等[2]建立了一个动力分析模型,以探究在软土循环弱化效应下格型钢板桩的最大孔压增长规律以及相关的不排水强度削减特性。另一方面,双排钢板桩的稳定性与应用也受到关注。郑国兵等[3]以土力学为基础,从多个角度对双排钢板桩进行了深入分析,通过理论计算提出了钢板桩稳定使用所需的最小入土深度计算公式。杨熠[4]对双排钢板桩围堰在施工和运行工况下的受力变形及稳定性进行了深入研究,提出了一种中空的双排钢板桩岸坡支护结构形式。此外,岸坡码头工程中的沉桩作用与动力荷载特征也是重要的研究热点。曹胜敏[5]构建了一个Smith 桩-土耦合动力学模型,以研究在锤击荷载作用下基桩的动态响应行为,系统研究了不同锤击荷载、桩径和桩入土深度等参数,揭示了桩在锤击荷载作用下顶部和底部位移速度随时间变化的特点。为解决桩-土动力相互作用难题,王娜娜[6]在综合分析目前桩-土相互作用研究方法的基础上,设计了一个基于打桩下沉的动力仿真模型,填补了现有研究的空白,为相关领域的发展提供了有益的理论和实践支持。

本研究通过动力沉桩全过程振动监测分析,提出码头平台沉桩作用下的荷载特性,利用数值模拟软件对岸坡双排悬挂钢板桩在沉桩动力荷载作用下的动力响应特性进行分析,以期为双排钢板桩在沉桩荷载作用下的安全性评价提供参考。

1 工程概况及现场测试分析

本工程位于长江右岸,码头平台采用高桩梁板结构形式,平台长461 m,宽23 m。江侧前沿直桩采用外径为1 200 mm、壁厚为18 mm 的钢管桩,岸侧的2 对叉桩采用直径1 200 mm、壁厚150 mm 的预应力高强混凝土(prestressed high-intensity concrete,PHC)与直径940 mm、壁厚20 mm 的钢管的组合桩,叉桩斜度6∶1,桩基持力层为全风化粉砂质泥岩。为保证项目正常施工和岸坡的稳定,采用钢板桩对岸坡进行支护。拟定支护方案:双排钢板桩支护,第1 排采用12 m 长钢板桩,沿马道外侧布置;第2 排采用18 m 长钢板桩,距离第1 排5 m,沿江布置;在两排钢板桩顶部外侧设置工20 型钢作为围檩,再通过5 号槽钢焊接形成整体,5 号槽钢间隔3 m 焊接一道,钢板桩外侧放坡开挖至标高17.5 m(满足打桩船吃水要求)。码头桩位、开挖区域及钢板桩的相对位置如图1 所示。

图1 拟定边坡开挖及支护方案Fig.1 Proposed slope excavation and support plan

为了确定码头平台沉桩荷载作用下双排钢板桩的稳定性,采用现场振动测试获取锤击施工过程中的振动数据,现场振动测试点布置如图2 所示。

图2 现场测试点布置Fig.2 Field test point layout

监测现场共进行60 次监测,每次监测均为一根锤击贯入桩的完整施工过程,典型的峰值振动速度(peak particle velocity,PPV)数据如表1所示。由表1 可知,测点峰值振动速度随着测点远离锤击点而逐渐减小,而且在不同测试中,测点达到峰值振动速度的时刻基本一致,且对应的锤击数(N)几乎相同。

表1 现场振动测试数据Table 1 Field vibration test data

2 双排悬挂钢板桩动力响应数值建模

2.1 双排钢板桩结构岸坡计算模型

为满足安全分析的需求,考虑到钢板桩变形监测难度较大,采用LS-DYNА 动力有限元软件建立数值模型,研究锤击动力荷载作用下钢板桩的动力响应特性。选择该工程的典型截面作为建模分析区段,采用八节点SOLID164 实体单元划分,按照1∶1 的比例建立岸坡三维计算模型[7],尺寸为65.2 m×20.0 m×32.7 m,共划分3 134 322 个单元,采用cm-g-μs 单位制;设研究范围内的地层性质连续,数值计算模型以及顶面及其他面的边界条件如图3[8]所示。

图3 数值计算模型Fig.3 Numerical calculation model

2.2 模型材料选取

由于岩土体介质本身的诸多特性难以定量化,目前还没有一种数学方程可以直接描述岩土体,因此,假设岩土体是连续的、各向同性的弹塑性材料,在所研究的范围内为全风化粉砂质泥岩。根据LSTC 提供的材料模型[9–10],本研究中的岩体模拟采用*MАT_PLАSTIC_KINEMАTIC 材料模型,具体表达式为

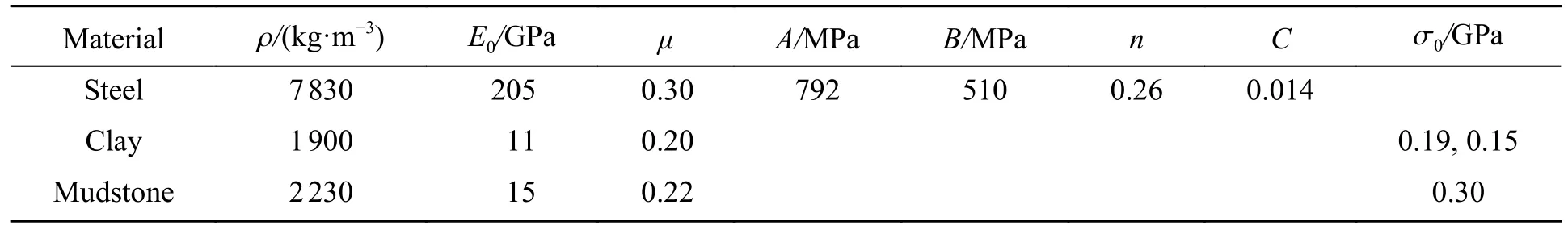

淤泥质粉质黏土以及待开挖边坡部分的材料选用*MАT_DRUCKER_PRАGER 材料模型[11],该模型主要针对颗粒状材料,并有断裂和压碎选项,用于定义的参数是屈面的岩土参数,即摩擦角、黏度系数。其具体力学参数如表2 所示,其中:ρ 为密度,E0为弹性模量,μ为泊松比。对于待开挖边坡黏土,σ0取0.19 GPa;对于淤泥质粉质黏土,σ0取0.15 GPa。

表2 数值模拟参数Table 2 Numerical simulation parameters

双排钢板桩仅受土体和锤击桩的作用,不存在受热变形情况,故选择忽略热变形的简化Johnson-Cook 模型对钢板桩材料进行模拟。该模型的优点在于可以尽可能真实地模拟拉森钢板桩所用钢材,无需定义其状态方程。因此,拉森钢板桩材料以及钢板桩之间焊接金属连接杆材料的模型选择*MАT_SIMPLIFIED_JOHNSON_COOK 材料模型[12]。Johnson-Cook 本构关系为

在数值模拟中选择合适的岩土体参数是确保模拟结果准确性和可靠性的关键之一。岩土体参数的选取通常需要考虑实验数据、经验公式、文献研究和专家判断等多方面因素。本研究中,岩土体参数主要来自岸坡岩土样实验数据,其中包括现场和室内实验数据,这些数据可以提供岩土体参数的直接参考;钢板桩参数来自于经验公式和文献研究。在建模后的灵敏度分析中,尝试不同的参数取值,观察模拟结果的变化,在合理范围内选择适当的参数值,最后根据实际监测数据,通过与实测数据进行比较,对模型参数进行校准。

2.3 锤击荷载确定

锤击管桩贯入土体的全过程是非常复杂的非线性动力问题,涉及土体大变形等问题,通过数值计算或实验获得锤击沉桩过程中桩对土体的作用力是非常困难的。目前,大多通过等效荷载计算锤击力曲线。结合已有文献与数值模拟计算[13],得到锤击力曲线,如图4 所示。

图4 锤击力荷载曲线Fig.4 Hammer loading force curve

2.4 数值计算结果分析与验证

为了验证上述数值模型的准确性,根据现场监测点的布置,在数值模型中取相同位置质点处的结果进行对比研究,为后续开展数值模拟研究提供可靠性依据。各监测点的峰值振动速度的计算结果与现场测试结果的对比如表3 所示。根据表3,现场监测的峰值振动速度略大于数值模拟结果,最大相对误差为28.9%,最小相对误差仅7.7%,误差在合理范围内[14]。

表3 质点峰值振动速度对比Table 3 Comparison of PPVs

监测点P1 在x方向上的振动速度vx与合振动速度v如图5 和图6 所示。实际监测的x方向振动速度和合振动速度的波形基本与数值模拟结果一致,衰减规律也大致相同;现场监测的振动速度峰值略小于数值模拟结果;然而,数值模型的衰减速度明显高于现场监测结果。主要原因是岩石中存在的各种结构面影响了爆破应力波的传播和频率衰减。以上分析验证了数值计算模型的可靠性,可用本数值计算模型对双排悬挂钢板桩结构进行分析。

图6 监测点P1 的合振动速度对比Fig.6 Resultant velocity comparison at monitoring point P1

3 双排悬挂钢板桩动力响应及稳定性分析

3.1 钢板桩位移分析

当施加连续的锤击荷载时,双排钢板桩结构会产生位移变化,过大的位移会影响整体岸坡结构的安全性,因此分析连续锤击荷载作用下的钢板桩结构位移具有十分重要的工程意义。在数值模型中,将锤击荷载施加于待开挖边坡后端的土层中点上,对上、下双排钢板桩结构沿水平方向各取20 个位移测点,位移测点布置如图7 所示,钢板桩结构的峰值位移分布如图8 所示。

图7 位移和应力测点的布置Fig.7 Layout of displacement and stress measurement points

图8 钢板桩结构的峰值位移分布Fig.8 Peak displacement distribution of steel sheet pile structure

由图8 可知:钢板桩位移沿水平方向的变化不大;边界处的测点可能由于边界效应与其他测点存在较大差异;中部测点的峰值位移相近,可能是由于上下排钢板桩通过刚性连接在一起,提供了良好的抵抗变形的能力,同时,钢板桩较大的弹性模量对于抵抗变形也发挥了一定的作用。经分析,下排钢板桩的最大位移为3.14 cm,上排钢板桩的最大位移为2.51 cm,上、下排钢板桩的允许挠度分别为45 和30 mm,未超出允许值,考虑到双排钢板桩之间存在刚性连接,允许挠度将大于理论值,因此,就当前的锤击荷载来说,双排钢板桩结构是安全的。

3.2 钢板桩动应力分析

如果钢板桩桩身的应力超过材料的容许应力,则可能导致钢板桩破坏,进而使整个岸坡结构趋于危险破坏,因此,钢板桩桩身的动应力分析也是钢板桩动力响应特性研究的重要内容。选取模型中部钢板桩数个测点进行分析可知,钢板桩桩身的最大主应力在20 MPa 以内,且各点的应力差值不大,远小于钢板桩材料Q239 钢可以抵抗的最大许用应力218.52 MPa[15]。因此,对于锤击桩施工过程,在钢板桩的最大主应力方向上结构是安全的,典型测点的最大主应力如图9 所示。

图9 典型测点的最大主应力Fig.9 Maximum principal stress at typical measuring points

对于钢结构应力允许值分析,仅对最大主应力分析是不够的。在数值模拟中,为了综合考虑各向异性材料的多个主应力对结构强度的影响,常常引入Mises 应力进行受力分析,通过综合比较最大主应力和Mises 应力,可以更好地评估动力荷载对钢板桩结构强度及稳定性的影响。

由于Mises 应力会考虑各个方向的应力,因此分析沿水平方向各测点的最大Mises 应力可以获得规律性认识。Mises 应力测点的选取与位移测点一致,见图7。Mises 应力沿水平方向的分布如图10 所示。排除边界效应所导致的异常数据(前后各3 个测点),越靠近锤击点与钢板桩的垂直连线,Mises 应力越大;上、下排钢板桩的最大Mises 应力分别为20.85、25.40 MPa,均远小于钢板桩材料Q239 钢可抵抗的最大许用应力218.52 MPa。综合最大主应力和Mises 应力分析,此双排钢板桩结构处于安全范围内。

图10 Mises 应力沿水平方向的分布Fig.10 Mises stress distribution along the horizontal direction

4 结 论

通过现场监测与动力有限元数值计算相结合的方法,分析了桩锤作用荷载下岸坡双排悬挂钢板桩的动力响应特性,得到如下主要结论:

(1) 现场振动监测显示,在桩锤荷载作用下岸坡最大合振动速度为2.045 cm/s,振动速度随着远离管桩施工位点而不断衰减,且出现最大合振动速度的时刻基本一致;

(2) 对比现场监测合振动速度与数值模拟结果,两组数据的相对误差在可接受范围之内,最大相对误差为28.9%,最小相对误差仅为7.7%,验证了数值模型及参数的可靠性;

(3) 数值模拟结果表明,钢板桩位移变形与锤击位点的相对位置关系不大,下排钢板桩的最大位移为3.14 cm,上排钢板桩的最大位移为2.51 cm,双排钢板桩结构的位移变形均未达到极限允许挠度,处于安全范围内;

(4) 双排钢板桩结构的最大主应力与锤击位点的相对位置关系不大,上、下排钢板桩的最大主应力均小于20 MPa,Mises 应力最大值出现在钢板桩与锤击点垂直连线处,上排钢板桩的最大Mises 应力为20.85 MPa,下排钢板桩的最大Mises 应力为25.40 MPa,均小于钢板桩Q239 钢的最大许用应力218.52 MPa,从应力角度看,钢板桩处于安全范围内。