游梁式抽油机尾部随动平衡装置的应用与评价

谷瑀(大庆油田有限责任公司第四采油厂)

目前游梁式抽油机在应用数量与规模上都占有绝对优势,但游梁抽油机因传动链长,传递能量损失大,导致其采油系统效率低。该类机型因上、下死点加速度大,影响了结构安全和使用寿命。该机型工频直接启动所需启动力矩大约是正常工作力矩的3~5 倍,通常采用较大功率电动机,但正常采油过程中负载变轻,同时由于悬点上行和下行过程负载因数不同,这种功率不匹配或电动机交替不对等做功现象,不仅降低了电网功率因数,还严重影响到抽油机结构安全,降低了工作效率,增加了大量能耗[1]。

基于以上原因,研发了游梁随动平衡装置。该装置能够适应电动机举升平衡重储存的能量与平衡重下降释放的能量不相等,使电动机举升平衡重消耗的功率小于平衡重下降时释放能量产生的功率,电动机轻载运行,从而使该类型抽油机节能效果和运行可靠性进一步提高。改造后的抽油机既具有普通游梁式抽油机的耐用、维护费用低、调参简便的特点,又具有高效、可靠、安全的性能。同时,对于开拓游梁式抽油机在深井、稠油井、含气井以及特殊井等领域的应用,具有重要的应用价值和工程意义。

1 装置结构与原理

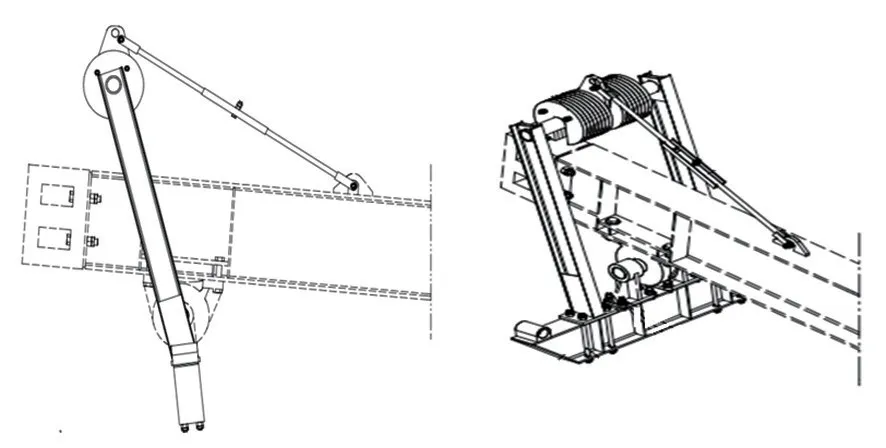

游梁式抽油机尾部随动平衡装置由定位板、复配重、复配重平衡、配重块、2 个拉杆组成,由安装拉杆和吊车配合安装。随动平衡装置设计见图1。

图1 随动平衡装置设计Fig.1 Design of servo-balancing device

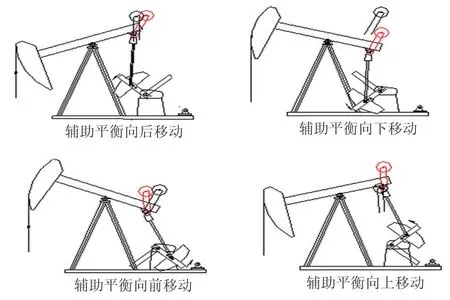

在不改游梁的主体结构基础上,增加游梁随动辅助平衡装置,提高平衡比[2],随动平衡装置运行状态见图2。

图2 随动平衡装置运行状态Fig.2 Operational state of servo-balancing device

抽油机驴头在上死点附近时曲柄带动连杆向后移动,辅助平衡向前移动。下冲程时辅助平衡的重心至支点的距离缩短,电动机举升平衡重的功率减少。抽油机的驴头在下死点附近时曲柄带动连杆向前移动,辅助平衡向后移动。上冲程时辅助平衡的重心至支点的距离延长,平衡效果增加,平衡重与井口负荷的差值减少,电动机提升井内液体的功率减少[3]。

2 装置技术特点

2.1 先进性

悬点载荷作用在曲柄轴上的扭矩曲线为近似的正弦曲线(正、负扭矩波动)。为此,需要对抽油机进行平衡设计,使上述扭矩波动尽量减小。平衡设计目标为:电动机输出的功率大于曲柄轴净扭矩的最大功率,由此平衡后能够有效地降低曲柄轴上的净扭矩峰值,减少其波动幅度[4]。

1)以常规游梁抽油机机型为对象,通过游梁随动辅助平衡设计,以能耗最小为目标进行节能优化设计和平衡参数确定,确保了技术层面的科学性。

2)随动平衡装置打破了常见游梁平衡只改变平衡重质量不改变平衡重重心位置的传统做法,在设计理念上具有先进性。

3)在游梁尾部安装随动平衡装置具有较好的经济性,随动平衡装置结构简单,安装方便,运维经济,针对不同的机型可方便调换平衡重质量。

2.2 可靠性

以常规游梁抽油机(单驴头四杆机构)为研究对象,通过科学设计并合理安装游梁随动平衡装置,以局部设计达到整机优化的方式实现了节能目标,随动平衡装置不但继承了四杆机构定比传动的优势,而且大大增加了整机的可靠性[5-6]。

2.3 安全性

常规游梁抽油机历经几十年,在世界范围内都有广泛应用,其结构安全性经历了市场和现场应用的考验。通过在游梁尾部增加随动平衡装置,其结构尺度小、质量轻,并不影响四杆传动要求和精度,也不会增加游梁负载,安装与维护便利,随动平衡重会使整机结构动力特性更加优化和完善[7-8]。

3 装置应用

游梁式抽油机尾部随动装置满足了游梁式抽油机安装要求,并且达到了游梁式抽油机启抽条件,2021 年1 月份在井1 安装游梁随动平衡装置并跟踪运行效果。

3.1 仿真模拟分析

针对游梁随动辅助平衡抽油机,建立系统仿真模型,对其进行各种工况下的力学行为分析与有限元数值模拟,获取动力学特性和力矩特性曲线,对随动辅助平衡进行评价[9]:

1)仿真模拟分析机型选择:CYJY10-4.2-53HB。

2)仿真模拟分析参数选择:上冲程10 t,下冲程4 t,冲次6 min-1。

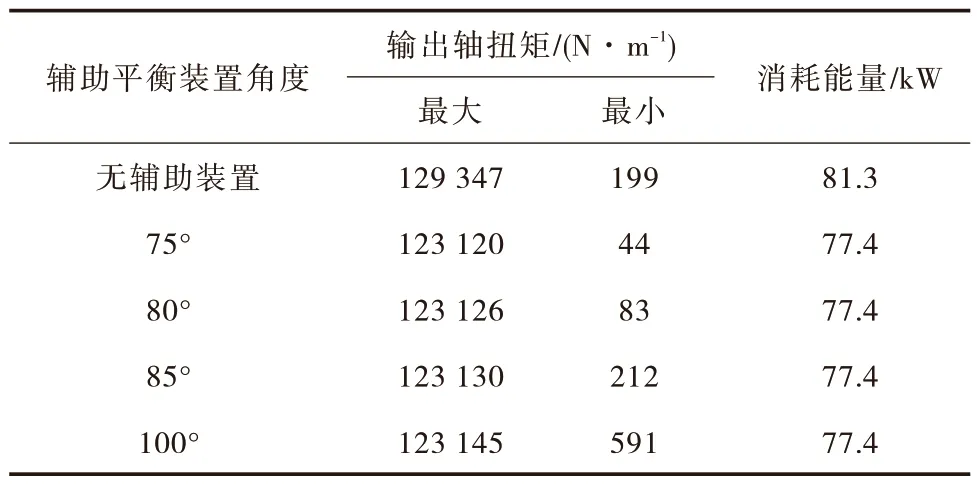

3)仿真模拟分析目的:经分析对比,确定抽油机尾部移动辅助平衡装置与水平方向夹角。辅助平衡装置质量500 kg,对比角度75°、80°、85°100°。

4)仿真模拟分析假设条件:不考虑抽油机自身平衡问题(不添加曲柄平衡块),通过在输出轴处添加载荷,对比分析辅助平衡装置不同角度下的输出扭矩及能量消耗[10]。

3.2 效果对比

模拟分析结果对比统计见表1。综合考虑辅助平衡装置自身结构强度,抽油机游梁、横梁等与其连接部件的强度以及静力学和动力学分析过程,辅助平衡装置与水平方向夹角80°为最优夹角,以达到周期运动的平稳性。

表1 模拟分析结果对比统计Tab.1 Comparative statistics of simulation analysis results

游梁随动平衡装置安装选井条件以常规游梁式CYJY10-4.2-53HB 型抽油机为主,应用游梁随动平衡装置后,现场实际扭矩均低于电动机额定扭矩,负载额定扭矩仍然保持为53 kN·m,保证了抽油机原有的安全运行要求。

选择井1 为试验井,该井在应用游梁随动平衡装置前平衡块无调整余地,安装后平衡比上升显著。井1 安装游粱随动平衡装置平衡效果统计见表2。

表2 井1 安装游梁随动平衡装置平衡效果统计Tab.2 Balancing effect statistics of installing beam servobalancing device in Well 1

4 节能效果及经济效益

跟踪统计该井应用游梁随动平衡装置的前后效果,在冲程、冲次、泵径保持不变的情况下,吨液耗电和吨液百米耗电明显下降,系统效率提升,节电率为12%。井1 安装游梁随动平衡装置节能效果统计见表3。

表3 井1 安装游梁随动平衡装置节能效果统计Tab.3 Energy conservation effect statistics of installing beam servo-balancing device in Well 1

游梁随动辅助平衡装置使用后平衡率保持较好水平,平均有功节电率达到了12%,单井年节电效果时率按96%、电价按0.7061 元/kWh 计算,节电量0.58×104kWh,节约电费0.41 万元。

5 结论

1)综合考虑辅助平衡装置自身结构强度,抽油机游梁、横梁等与其连接部件的强度以及静力学和动力学分析过程,辅助平衡装置与水平方向夹角80°为最优夹角,安装辅助平衡装置后既具有普通游梁式抽油机的耐用、维护费用低、调参简便的特点,又具有高效、可靠、安全的性能。

2)游梁随动平衡装置能够使电动机举升平衡重储存的能量与平衡重下降释放的能量不相等,电动机举升平衡重消耗的功率小于平衡重下降时释放能量产生的功率,使电动机轻载运行,提高了平衡比和系统效率,平衡比由最初的74.1%上升至94.7%,系统效率由最初的15.8%上升至20.89%,年节约电量0.58×104kWh。