油罐气微压智慧回收利用VOCs 治理技术

孔宁(胜利油田鲁胜石油开发有限责任公司)

胜坨集输站于2020 年设计建造了油罐气微压智慧回收利用系统(以下简称系统),主要由抽气管线、压缩机、分离器等设施组成。其可实现油罐气微压智慧回收净化,并输入到用户使用。避免油罐气排放大气中,造成能源浪费,减少碳排放,达到VOCs 的治理;解决了集输站罐区周围含有大量的天然气带来的安全隐患,伤害职工身体健康[1-2]。

1 实施背景

1.1 胜坨集输站概况

胜坨集输站为油气处理站场,占地面积4×104m2,设计最大库容量1.8×104m3,现有5 000 m3原油储罐2座,2000 m3原油储罐4 座,原油1 100 t,日处理含油采出水5 850 m3,是一座集油气分离、原油拉运、原油脱水、采出水处理及油、水外输多功能的联合集输泵站。

1.2 油罐挥发气的危害及损失

天然气,是一种无色气体,比空气轻,易燃性、易爆性、静电集聚性、毒性窒息、易扩散性、腐蚀性等,属于甲B 类火灾危险物质。油罐挥发气是原油中的溶解气,含有C1~C4 组分不等,主要介质是CH4。按照规定,每个半密闭储油罐有偿排放收费12 000 元/月,6 个半密闭储油罐年有偿排放费86.4 万元,逸散CH4为69.35×104m3/a。

胜坨集输站采用“三相分离+加热+重力沉降”的脱水工艺,三相分离器中未完全分离的天然气经过升温后进入一次沉降罐,导致一次沉降罐原油在沉降过程中油气挥发严重:油罐气通过呼吸阀排放到大气中,主要成分是CH4,温室效应是CO2的25倍;大气中含有天然气遇到雷电或者静电火花容易引发燃烧爆炸;通过检测油罐气体挥发约为1 900 m3/d,折合原油损耗1.9 t/d,带来严重的经济损失[3-5]。

2 油罐气微压智慧回收利用系统建设

2.1 “智慧+”信息化构建

油罐气微压智慧回收利用系统,按照“智慧化、组件化、模块化”的思路,利用安全生产综合管理平台,采用GIS、GPS、视 频、PLC 编程的组态集成技术,确定了“481”体系架构,即:4个层级、8 个功能模块、1 个平台,实现四级联动、上下贯通、层层穿透。将多功能变频调速技术与先进的可编程PLC 自动控制变频器运行相结合,实时规划最优油罐气回收利用能力,实现油罐气有效利用,实现远程在线监控、自动启停,运行安全平稳,节约能源保护环境[6]。鲁胜公司安全管理综合平台——PCS 系统见图1。

图1 鲁胜公司安全管理综合平台——PCS 系统Fig.1 Safety management platform in Lusheng company—PCS system

2.2 系统建设

2.2.1 工艺原理

在原油沉降罐、净化油罐顶部引出抽气管路,通过油罐抽气装置撬将原油挥发出的、聚集在大罐顶部空间的烃类蒸气密闭回收。系统利用自动化控制技术,变频器控制压缩机的排量,使之随油罐挥发气的压力变化而变化,使密闭油罐始终保持在微正压下安全运行。在油罐顶部呼吸阀上引出收气管路,用压缩机对大罐进行抽气,收集的天然气、轻组分经冷却、分离、净化、压缩后外输到用户管网使用[7]。

2.2.2 设备设施

系统布置,按照《石油天然气工程设计防火规范》GB 50183—2004 中设备布置防火间距的要求建设天然气站场,尽量降低投资、减少占地面积,在胜坨集输站西北侧约150 m 处征地660 m2,同时此位置距和利时管网1 000 m,距离近、工期短。系统主要由抽气管线、压缩机、油水泵、分离器、空冷器控制箱等设备设施组成[8]。

配电系统:胜坨集输站新建大罐抽气装置附近建有变配电室1 座,室外建有变压器1 台,变压器容量为630 kVA,目前已带负荷150 kW。新增油罐抽气装置后,计算负荷为200 kVA,已建630 kVA变压器可以满足新增用电负荷需求。

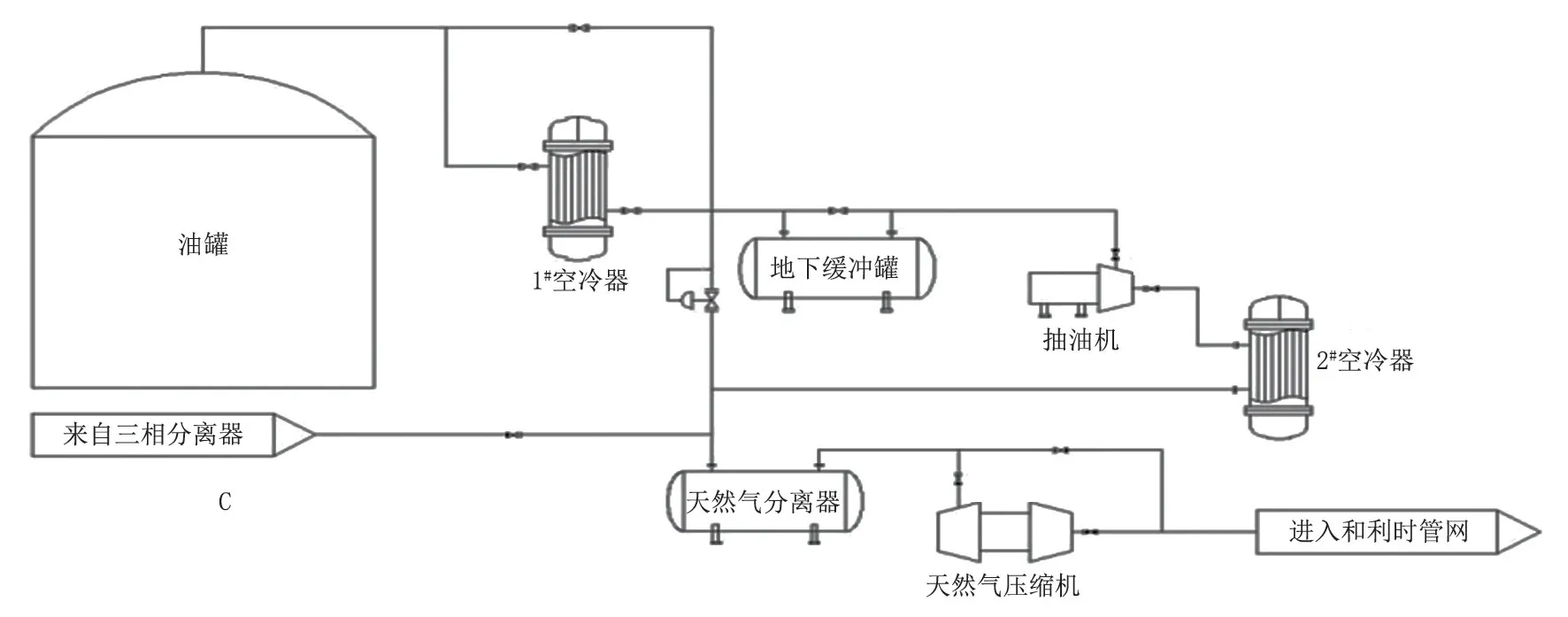

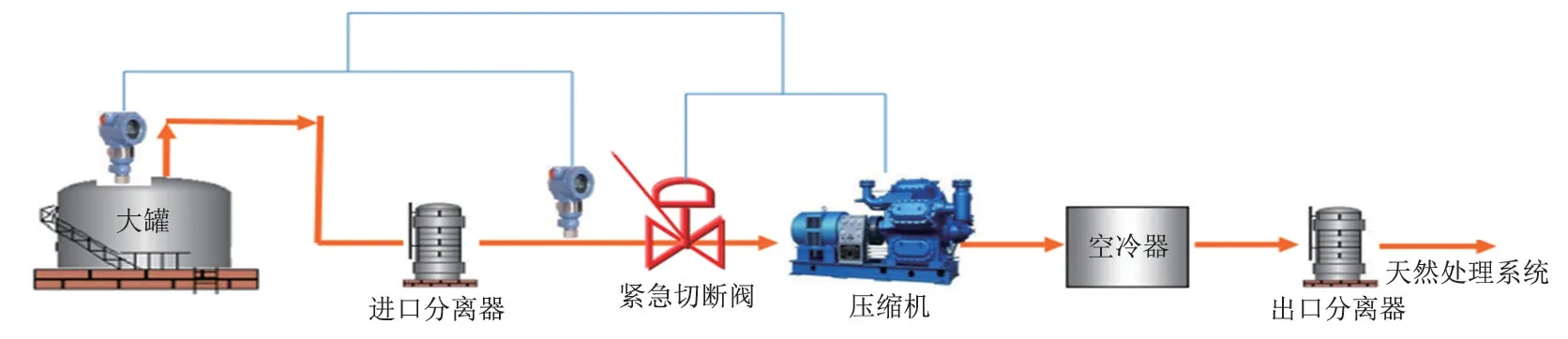

2.2.3 回收工艺流程

回收工艺流程见图2,油罐罐顶气沿管道进入空冷器冷却至40 ℃后,进入天然气地下缓冲罐,分离出部分杂质和液相,然后进入抽气机增压至0.3 MPa,进入空冷器冷却,冷却后的天然气与集输站内三相分离器分出的伴生气汇合一起进入天然气分离器,分离出液相后,进入天然气管网。站内设置一路压缩机组旁通,当天然气管网压力偏高时,可开启压缩机组将天然气打入管网内[9]。

图2 回收工艺流程Fig.2 The recovery process

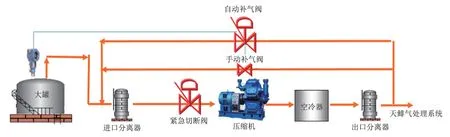

2.2.4 补气流程

由于油罐气气量随环境温度的变化而变化,大罐挥发气量不稳定,在大罐压力较低、气源不足时,罐顶气回收抽气机需要停机。为了给抽气机进口提供稳定的气源,需要对大罐进行补气。罐顶气回收系统设置自动补气管线和补气旁通,补气流程见图3。自动补气气源来自集输站内伴生气,依靠自立式调节阀对大罐进行补气,设计为阀后控制,阀后压力低于150 Pa 时控制阀自动补气,压力下降到50 Pa 时,开手动补气。对于净化油罐,当任一储罐压力低于100 Pa 时应联锁停抽出泵[10]。

图3 补气流程Fig.3 Air supply process

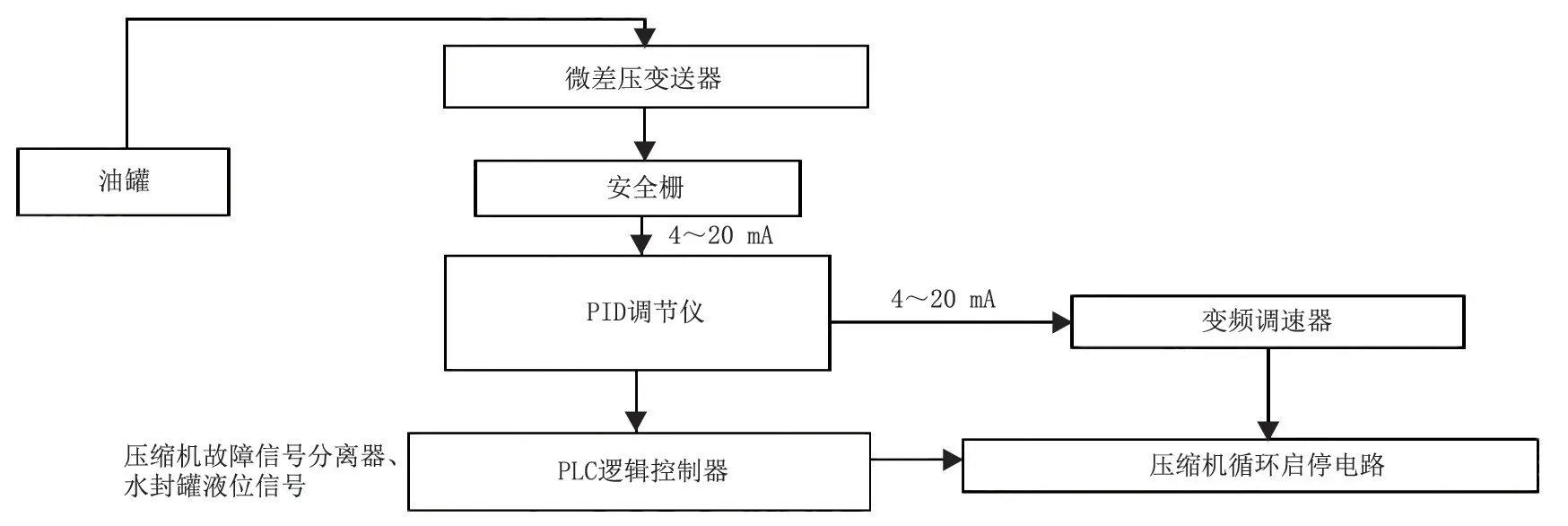

2.2.5 连锁自动保护系统

1)来气压力低压保护系统:此保护采用双重保护装置,由差压开关保护和差压变送器与PID 自整定调节仪构成的保护系统。电气控制原理见图4。PID 自整定调节仪为下限报警,将两个下限报警分别设置为停止压力和启动压力,启动压力大于停止压力,此两个压力由PID 自整定调节仪设定好,差压变送器接收到的压力信号转变为电信号,传输到PID 自整定调节仪,当压力大于启动压力时,设备启动;当压力低于停止压力时,设备停止工作。差压开关的压力动作点略低于停止压力,主要在差压变送器出现故障时,保证储油罐不被抽成负压,而且通过差压开关保证设备的运行。

图4 电气控制原理Fig.4 Electrical control principle

2)出口压力保护系统:为了因管道堵塞而引起出口压力过高时,关断整套系统工作。储罐设置呼吸阀及液压安全阀,其数量和排气能力应满足规范要求。对现有呼吸阀及液压安全阀的能力进行校核,防止储罐超压。呼吸阀排气压力上限值不宜超过油罐试验压力的80%。液压安全阀压力的设定:液压安全阀的排气开启压力应介于呼吸阀工作压力与油罐试验压力之间,但完全开启压力不得高于储罐的设计压力及试验压力。

3)压缩机油压保护系统:当压缩机出现故障时,该台压缩机停止工作并报警。

4)可燃气体泄漏检测与报警系统:为了保障站场内安全,罐区和工艺设备区等可能有可燃气体泄漏的地方设置可燃气体泄漏检测装置,报警信号上传至站内中控系统。

3 实施效果

3.1 投产运行

2021 年6 月28 日系统在胜坨集输站投产运行。运行前与运行过程中高度重视安全运行管理,进一步明确管理责任,完善操作规程、专项应急预案,严格落实巡回检查制度。启动机组:在现场控制柜操作屏变频调节画面中切换变频调节15 Hz,在回流调节画面把抽气大罐的压力回流调节为自动控制,开启压缩机,压缩机运行稳定后打开补水阀;观察压缩机进、出口压力,排气温度是否正常;把空冷风机和润滑油风机设置为自动控制;待大罐压力接近设定值时,把电动机变频设置为自动控制;设置在线上传模式,可观察到各项运行参数,诊断分析,实时优化油罐气回收利用方案。实现在线并进行实时监控,达到节约能源保护环境的目的。

3.2 运行技术指标

系统的控制方式在于PLC 全自动控制,运行压力设定范围为100~450 Pa;回收气能力为300~5 000 m3/d,安全可靠。压缩机为变频点击驱动,运转频率10~50 Hz;进气温度小于或等于95 ℃;压缩机排气压力3 500 Pa;压缩机排气温度小于或等于110 ℃;最大用电总负荷26~30 kW。随着油罐气的变化自动启停压缩机,并根据气量变化调节压缩机转速。当油罐气减少,油罐压力下降到150 Pa 时,自动报警,自力式补气调节阀自动打开,进行补气,当气量继续下降到100 Pa 时,自动报警,停机;压力下降到50 Pa 时,开手动补气;当压力回升到450 Pa 时,自动起压缩机进行抽气回收,始终稳定油罐压力150~450 Pa,确保油罐安全。

3.3 重点注意事项

3.3.1 压缩机泄漏危险

压缩机采用传统盘根压帽密封,密封效果差;存在轻质油漏失进入曲轴箱的问题。因此需改进压缩机填料密封,采用新型的密宫式,使压缩机填料泄露少、磨损少,延长易损件使用寿命;并增加压缩机填料尾气的回收结构,使压缩机的外泄漏减少到零。对压缩机的刮油环进行改进,避免轻质油进入曲轴箱,污染机油。

3.3.2 油罐负压风险

仅在汇总管线设置压力检测,但各储罐未设置压力检测及报警,无法及时检测大罐内压力,高液位储罐大排量出料、低液位储罐因降雨环境温度骤降等极端工况易造成大罐负压吸入空气。无法实现储罐低压报警,负压吸收空气形成混合爆炸气体(5%~15%)。遇点火源引发储罐火灾爆炸事故。因此,按照《安全技术要求》,进行大罐抽气的储罐设压力检测及报警。采用闭环控制使油罐压力保持恒定,利用PID 调节仪采用闭环控制,自动控制压缩机转速,使罐顶压力与设定一致。油罐顶部抽气管线安装微差压变送器,在线监测压力,传入PID调节仪,调节仪进行比较、PID 运算,将运算后的结果输出给变频器,从而自动控制压缩机的转速,并设压力高低报警。

3.3.3 连锁保护缺失问题

大罐抽气装置缺少控制阀,低压连锁停机保护,储罐低压无法连锁自停,储罐负压吸入空气形成混合爆炸气体,遇点火源引发火灾爆炸事故,存在连锁保护缺失危险。因此,按照安全技术要求,应通过控制阀控制储罐向收集总管排气,当压力超过设定值时向收集总管排气。收集总管抽气设备的启停应由收集总管的压力控制。在收集总管或抽气设备前的缓冲罐上宜设压力低联锁停抽气设备。控制系统在软件和硬件方面设置了双保险,连锁保护压缩机。收集汇管安装紧急切断阀流程见图5。该流程具有现场手动和遥控关断功能,将罐顶压力、汇管压力与紧急切断阀、压缩机联锁控制,高于设定压力,阀开、压缩机启动,低于设定压力,紧急切断开关、压缩机停机。

图5 收集汇管安装紧急切断阀流程Fig.5 Collect the process of installing manifold emergency shut-off valve

3.3.4 群罐火灾爆炸风险

储罐气相空间通过抽气管线连成一个整体,罐顶气出口未安装管道阻火器,抽气装置压缩机进出口未安装阻火器,并且没有设置前后手动切断阀,存在重大群罐火灾风险。因此,按照安全技术要求,罐顶抽气管道出口应设阻爆轰型阻火器,阻火器宜位于储罐顶部。当抽气设备未自带阻火器时,在抽气设备进出口设置管道爆轰型阻火器。储罐顶部抽气管线出口安装阻爆轰型阻火器,防止外部火焰进入罐内。并且阻火器前后设手动切断阀,便于储罐隔离施工、爆轰型阻火器检定。

4 效益分析

4.1 经济效益

按照CH4有偿排放收费标准计算,6 个半密闭储油罐减少有偿排放费86.4 万元/a;年回收油罐气69.35×104m3/a,油罐气按1.8 元/m3计算,获效益124.83 万元/a,共获经济效益211.23 万元/a。项目投资293.54 万元,压缩机39 kW/h,每年耗电34.16×104kWh,约合电费23.91 万元/a。一年四个月收回成本。

4.2 社会效益

系统实现远程监测控制压缩机启停,在线采集油罐气回收利用各项工作状况参数,工作稳定,全自动化程度高,保护措施完善,杜绝原油储罐燃烧爆炸;减少有毒有害气体对站内人员健康伤害,改善工作环境,提高工作效率,减轻员工的工作量。

4.3 生态效益

胜坨集输站原油储罐内油罐气回收利用69.35×104m3/a,避免甲烷气体排放到大气中,CH4是CO2的温室效应25 倍,在标准状况下,1 m3天然气(CH4)的物质的量44.64 mol,可以产生CO2为1 964.28 g,碳减排1 362 t/a,治理了VOCs,保护了环境。

5 结论

油罐气微压智慧回收利用系统的流程简单、结构紧凑、占地面积小、运行维护方便、安全可靠,适应气液共存工况,适用范围宽,适合老油田改造,把接转站、拉油站、联合站等旧油储罐密闭抽气,节省投资,油罐气回收利用各项参数在线采集处理分析,实现系统运行全过程的自动化远程控制,降低不可再生资源损耗,在一定程度上节约能耗以及现场人工管理,是智慧回收罐顶烃蒸气、降低油气损耗的一种措施。胜坨集输站回收利用油罐气减少碳排放,有效治理VOCs,实现密闭储存、减少环境污染,节能增效,消除站场的不安全因素。