铣削机器人加工离线轨迹仿真方法应用研究

周俊锋,李盛良,茅卫东,王成文

1.奇瑞新能源汽车股份有限公司 安徽芜湖 21000

2.新能源汽车轻量化技术安徽省重点实验室 安徽芜湖 21000

我国制造业已经从“有没有”向“好不好”的高质量发展时代转变,必须全面准确实施新发展理念,推进新型工业化[1~3]。

汽车产业是制造业中典型的集聚产业,具有产业链长、新技术迭代超前、自动化要求高及制造工序长等特点[4]。随着汽车产业对自动化需求不断增长,机器人在汽车零部件加工过程中的应用越来越广泛,为快速实现机器人加工初始安装和缩短产品切换调试周期,需借助虚拟仿真技术手段对机器人加工进行规划,提前设计加工路径和优化加工姿态等离线加工程序,一键导入现场机器人设备中,快速实现机器人铣削加工投产运行[5]。本文基于西门子Tecnomatix软件,以新能源汽车铝框架车身顶边梁的机器人铣削加工为例,在工艺设计虚拟环境中进行数字化模型工艺规划,分配工艺任务、定义资源(工装、工具等)运动类型,在仿真虚拟环境中对工艺流程定义并对产品和资源进行分配,规划铣削机器人加工轨迹。可以极大地提升机器人铣削产线虚拟规划设计与离线仿真调试的工程实现方法,对机器人作业系统加工轨迹精度控制方法的研究具有重要的工程应用价值。

铣削机器人工作站工艺设计

基于Tecnomatix软件中的工艺设计模块,在三维环境中进行数字化制造过程规划[6],通过建立资源库并导入三维数据、创建产品PBOM和加工特征、生产线工艺流程框架、铣削机器人生产线规划布局、操作和资源分配到工位等操作步骤完成数字化机器人铣削生产线设计,实现验证设计制造流程、节拍和制造可行性验证,如图1所示。

图1 铣削工艺设计流程

1.建立资源库并导入三维数据

新建新项目名称(NewCar_BIW)并设置在根目录下,并在这个目录下创建资源库(Libraries)、产品资源(Product)、工艺资源(Process)等若干个子目录,如图2所示。

图2 创新一个新的项目及资源库

采用CATIA等建模软件,完成铣削机器人产线所需的产品、工装、设备及工具等三维数据模型,将数模转换成JT轻量化格式,按资源库文件夹分类摆放,如图3a所示,导入到Tecnomatix软件中并对数据类型进行逐个定义类型,如图3b所示。

图3 导入资源库及定义类型

(1)创建产品PBOM结构树 在已有的产品资源(Product)目录下,新建产品集合(CarBody),并在其下方创建若干个零件集合(Front等),最后从导入的产品库中将零件按加工工序依次分配到对应产品集合中,完成产品PBOM结构树创建,如图4所示。

图4 导入资源库及定义类型

(2)创建产品加工特征 将顶边梁数模孔的法线中心线特征提取出来作为加工特征,如图5a所示,并依次将顶边梁上所有的中心线开始和结束的位置投影坐标,如图5b所示,可以在后续轨迹仿真的过程中让机器人快速准确定位到加工位置。

图5 铣削加工特征建立

2.建立生产线工艺流程框架

在工艺资源目录下,按工艺规划逐层建立车间(PrLine)、生产线(PrLine)、若干区域(Zone)以及若干工位(Station),形成如图6所示的铣削加工生产线工艺流程框架。

图6 铣削加工生产线工艺流程框架

3.铣削机器人生产线规划布局

采用AutoCAD等二维软件,绘制生产线平面布置图并转换成JT格式,导入至Tecnomatix软件中,将准备好的工装、设备等三维数据模型与生产线平面图进行精确定位,并将产品与工装、工具与设备定位,构建三维虚拟环境机器人铣削加工生产线规划布局,如图7所示。

图7 铣削加工生产线布局

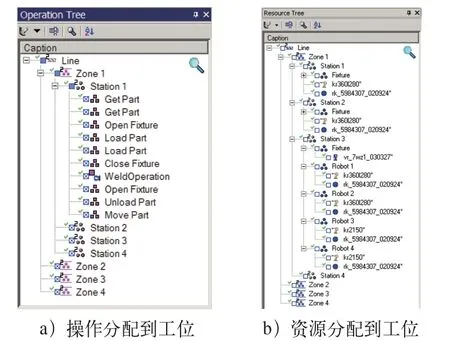

4.操作和资源分配到工位

在工艺资源→工艺流程工位目录下,先创建相对应工艺操作(Operation)工步,并在每个工步内分配加工特征、加工零件和加工时间,如图8a所示;在工艺资源目录下创建工装(Fxcture)、机器人(Robot)、设备(Device)及工具(Tool)等资源集合,将相对应的夹具、机器人、机器人底座、电主轴及刀库等从资源库中拖着至工艺资源工位,如图8b所示,完成铣削数字化生产线工艺设计工作。

图8 操作和资源分配到工位

铣削机器人工作站工艺仿真

基于Tecnomatix软件中的工艺仿真模块,将工艺设计模块中定义完成的铣削机器人仿真产线(Study Folder),加载至工艺仿真模块(Open with Process Simulate),在三维环境中进行数字化制造过程仿真,通过运动资源机构动作设置、产品装卸动作设置、铣削机器人运动轨迹设置完成铣削机器人生产线工艺仿真(见图9),可对工装、工具及产品等工程数据进行制造可行性分析,快速发现设计问题;还可以导出仿真程序至现场机器人中,大幅缩短人工试教周期。

图9 操作和资源分配到工位

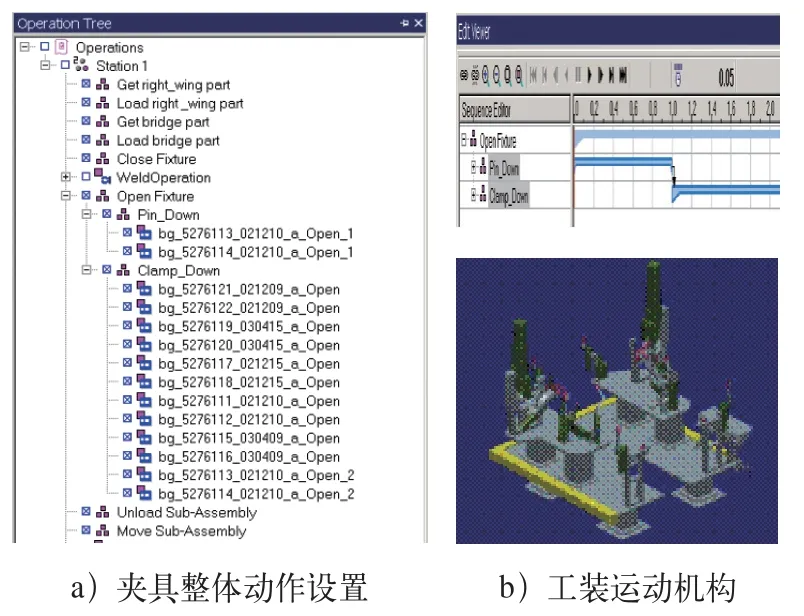

1.工艺资源运动机构动作定义

工装夹具是产品加工尺寸精度一致性的定位装置[7]。首先通过模型编辑(Modeling)中的创建旋转轴坐标(Frame),对夹具的直线运动副行程或旋转运动的旋转轴进行定义,如图10a所示;再采用运动编辑器(Kinematics Editor)创建连杆机构关节,对连杆刚性体、运动轴参数和连杆之间运动关系进行定义,如图10b所示,并逐一创建单一夹头的开启(Open)、关闭(Close)姿态开关。后在工艺流程工位(Station)目录下,新建一整套夹具运动操作(Open Fixture),按工艺要求将逐个夹头的开关姿态定义放入此操作下如图11a所示,可将整套夹具的操作加载到序列编辑器(Edit Viewer)中,调整夹具开关时间和顺次如图11b所示。实现工装夹具在三维软件中动态位置,能模拟分析夹头打开和关闭状态下与周边物体干涉状态,为工装夹具设计提供参考依据。

图10 运动够设置

图11 运动够设置

2.零件装配运动仿真

主要是仿真零件从料箱向夹具移动的过程。新建取件运动操作(Load right_wing part)如图12a所示,并选择零件取出的开始点和结束点坐标,即完成零件从料箱到工装夹具的装配运动仿真如图12b所示,为使仿真更符合实际取件位姿,可手动增加零件过程移动多个位置点(Add Location After)如图12c所示,可直观分析零件在取件装配过程中装配可行性。

图12 零件运动仿真

3.铣削机器人运动轨迹仿真

主要是机器人对顶边梁零件钻铣孔和面加工过程轨迹进行仿真。定义工艺流程(Station)中的铣削加工工艺操作(Operation)与机器人和电主轴工具绑定如图13a所示,并将该操作加入到事件编辑器(Edit Viewer)中,通过可达性测试(Reach Test)对机器人加工产品可达性进行判定如图13b所示,后采用跳转机器人至该位置(Jump Assigned Robot)对可达性不达标的位置逐一调整至操作可达。最后将所有操作(Station)加载至事件编辑器(Edit Viewer)中,将彼此工步的时间和顺次连接起来,形成该工位完整的工艺仿真时序如图13c所示。

图13 加工运动轨迹和仿真时序

铣削机器人仿真结果

1.加工过程中碰撞干涉情况分析

铣削加工过程中的碰撞干涉情况分析,是铣削加工数字化仿真关键功能,将机器人及设备加载到序列编辑器(Edit Viewer)中模拟运行,可检测出是否与周边物体发生干涉(Collision Viewer),可提前发现工装夹具、设备、零件设计方案的缺陷问题如图14所示,需要对机器人铣削工艺布局调整或进行方案优化,减少设计变更周期和费用,提升设计效率。

图14 碰撞干涉检查结果

2.铣削机器人仿真路径优化分析

铣削机器人加工过程路线仿真对于提升实物设备安装定位精度、缩短零件加工调试周期效果明显,可以通过人工精调机器人路径点并观察机器人的位姿、周围设备围栏等避免发生干涉现象,创建铣削机器人轨迹点,对机器人轨迹进行最优设计,可大幅提升机器人运行效率并提升生产节拍[8],从而能够获得在空间中最优的路径,如图15所示。

图15 路径仿真优化结果

3.仿真离线程序验证分析

通过在Tecnomatix软件中安装对应品牌机器人的离线程序插件[9],先将铣削机器人工艺操作加载至路径编辑器(Path Editor)中,创建离线程序(Robot Program)并将现场测量机器人原点坐标、工装夹具Base坐标、工具TCP坐标在导出系统中进行设置,保证铣削机器人能按照加工路径运行[10]。最后对目标程序进行离线程序输出(Download)。利用该离线程序导入现场铣削机器人中,可实现顶边梁零件生产加工,如图16所示。将加工零件委托安徽省产品质量监督检验研究院进行检测,尺寸精度达到±0.04mm,与五轴机床加工效率提升65%。

图16 离线仿真程序导出

结语

基于Tecnomatix三维虚拟仿真技术,规划了三维虚拟环境机器人铣削加工生产线规划布局,模拟了车身顶边梁加工工位铣削过程,通过铣削机器人加工可达性、机器人及设备运动碰撞分析,可避免机器人与周边物体的干涉。并将仿真软件中的离线程序导入现场机器人中进行了验证,可满足实际生产需求,为工装夹具、零件、设备前期集成设计和工艺规划提供理论参考依据。