乘用车车身常用汽车用钢金相和成分研究

杨鸿智,苏彦芳,尹小文,朱迎五,蒯振

北京汽车研究总院有限公司 北京 101300

自卡尔·本茨1886年发明汽车的100多年来,车身无论是外观还是结构再到用材都经历了很大的变化。车身在外观上已经趋于同质化,但是用材上仍然存在多种形式。从材料上划分,分钢制车身、钢铝混合车身、全铝车身及多种材料复合车身。

车身的分类

钢制车身是相对于铝车身和复合式车身来区分的。钢制车身用材主要为钢板,分为低碳钢(DC系列)、低合金高强钢、先进高强钢、超高强钢以及热成形钢。钢板通过冲压、热成形、辊压等成形方式制成零部件,再通过点焊、弧焊、螺栓联接等连接而制成车身。钢制车身相对来说,车身设计难度较低,制造精度更高,车身较重,碰撞性能及可靠性更好,同时其成本相对铝合金车身、钢铝混合车身和多材料复合式车身来说更低。

钢铝混合车身由钢制部件加部分铝合金部件组成。铝合金主要用在四门和发动机舱盖、行李舱盖或者尾门部位,以及前纵梁和前、后减振器安装部位等。钢和铝合金之间通过点焊或自冲铆、流钻焊等方式进行连接,中间辅以金属结构胶以增加连接强度。钢铝混合车身的典型特点为设计难度、成本、性能及质量的平衡性。相对钢制车身说,钢铝混合车身质量更轻,性能特别是扭转刚度更高,同时其成本增加幅度不是特别大。但是其连接难度相对较大,特别是钢铝之间的连接和电化学腐蚀防护等。

全铝车身,顾名思义是指整个车身全部是铝合金经过冲压、挤压、铸造成型后的零部件连接而成的车身,但是在实际应用中基本上很难100%采用铝合金。因为随着安全法规越来越严,对车身的碰撞性能要求越来越高,以及在部分重要部位为了满足可靠性及耐久性要求,全铝车身会在A柱、B柱等区域采用热成形部件或者强度等级较高的高强钢。全铝车身采用的连接方式有自冲铆、流钻焊、冷金属过渡焊、无铆连接、螺栓联接及激光焊接等辅以金属结构胶。经典的全铝车身有奥迪公司的铝合金空间框架(ASF)结构、捷豹汽车公司的冲压式铝合金车身及特斯拉、蔚来汽车的冲压加挤压复合式铝合金车身。

多种材料复合车身是指车身由钢、铝合金、镁合金、碳纤维及工程塑料等多种材料经过点焊、铆接、螺栓联接、弧焊及金属结构胶等方式连接而成。

在目前的销量中,20万元价位以下的车型占比最大,而由于成本的限制,绝大多数主机厂都会采用全钢车身的技术路线。按照欧洲车身组织对车身用钢材的划分,车身用钢分为软钢、高强钢、先进高强钢、奥氏体不锈钢、超高强钢和热成形钢,其中车身用奥氏体不锈钢很少使用,本文针对除奥氏体不锈钢的其他材料典型牌号的金相和化学成分进行分析。

各个元素的作用

成分是钢板性能优劣的基础,为了理解成分在不同钢种中的作用,对各个元素的作用作简要说明。

碳(C):碳是钢中最一般的强化元素,碳使强度增加,塑性下降,但是对冲压成形用钢而言,需要的是低的屈服强度、高的均匀伸长率和总伸长率。由此可知,希望冲压用钢的含碳量低一些,一般冲压钢的碳含量小于0.1%,常用的碳含量不大于0.08%,IF钢碳含量则不大于0.003%。

硅(Si):硅的脱氧能力比Mn强,可以防止形成FeO,改善钢质;硅可溶于铁素体提高钢的强度、硬度和弹性,但使钢的塑性和韧性降低。当硅作为少量杂质存在时,对碳钢的性能影响也不显著。

锰(Mn):锰的脱氧能力较好,可消除有害气体,能防止形成FeO;锰还能与硫化合成MnS,以减轻硫的有害影响。在室温下,锰可溶入铁素体形成置换固溶体,使钢强化;锰还能增加珠光体的相对量,使组织细化;但是锰作为少量杂质存在时对碳钢力学性能的影响并不显著。

磷(P):磷对钢一般总是一种有害的元素,会增加钢的脆性,但是磷又是一种可以提高钢强度最有效的元素,对于低碳钢适当地加入磷,可以生产成形性优良的深冲高强度钢。研究发现,在低碳钢中加入适量的磷,对成形性的影响不大,但可大大提高钢的强度。

硫(S):硫在深冲钢中是有害元素,应尽量降低。硫通常在钢中形成硫化物如MnS、TiS、Ti-Nb-S等。

氮(N):氮在钢中一般使屈服强度和抗拉强度增加,硬度值上升,r值下降并引起时效。对于冲压用钢板,氮的作用和碳元素一样,主要是造成屈服效应和应变时效。另外,如果工艺上控制不当,氮会和钛、铝等形成带尖角的夹杂物,这对于冲压也是不利的。因此,冲压用钢总是要降低氮含量,使其尽量低。

铝(Al):铝在优质冲压钢中一般是作为脱氧剂加入的,作用主要是去除吹氧冶炼时溶在钢液中的氧。另外作为定氧剂,抑制氮在铁晶体内的固溶,消除应变时效,提高低温塑性。

氧(O):氧是炼钢中不可缺少的元素,但是氧与其他许多元素亲和力强,易于在钢中形成各种夹杂物,这对钢的性能不利。

钛(Ti)、铌(Nb)、钒(V):它们均为强碳化物形成元素,与碳的亲和力强,首先形成特殊碳化物,而当其含量太多时,也可以溶于铁素体。特殊碳化物,特别是间隙碳化物,比合金渗碳体具有更高的熔点、硬度和耐磨性,而且更稳定、不易分解,能显著提高钢的强度、硬度和耐磨性。其次,它们都具有细化晶粒的作用。

软钢

软钢可以分为普通低碳钢(DC01/DC03)和无间隙原子钢(DC04-DC07),微观组织为铁素体,而普通低碳钢可能还会含有少量珠光体。软钢强度低、硬度低,冲压与焊接性能良好。特别是无间隙原子钢,适合冲压复杂深冲零件,比如车身侧围外板、门内板、地板及油箱等零件。在汽车制造冲压成形件中,对于一些成形性能和强度要求不高的内板或支架等部件,从材料成本考虑,DC01使用占比很大。

无间隙原子钢是指在普通的低碳钢中加入足够量的Ti[wTi>4(wC+wN)],钢中的C和N原子完全析出成Ti(CN),此时该钢具有优异的深冲性能。随着冶金技术的发展,采用底吹转炉和改进的RH处理可以经济地生产出wC≤0.002%的超低碳钢。IF钢的重要特征是无时效。

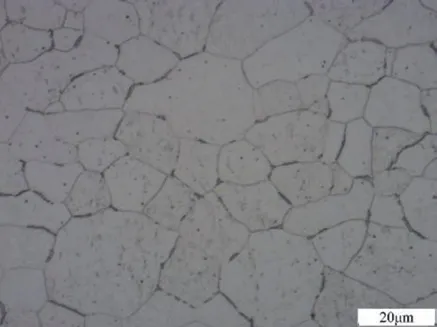

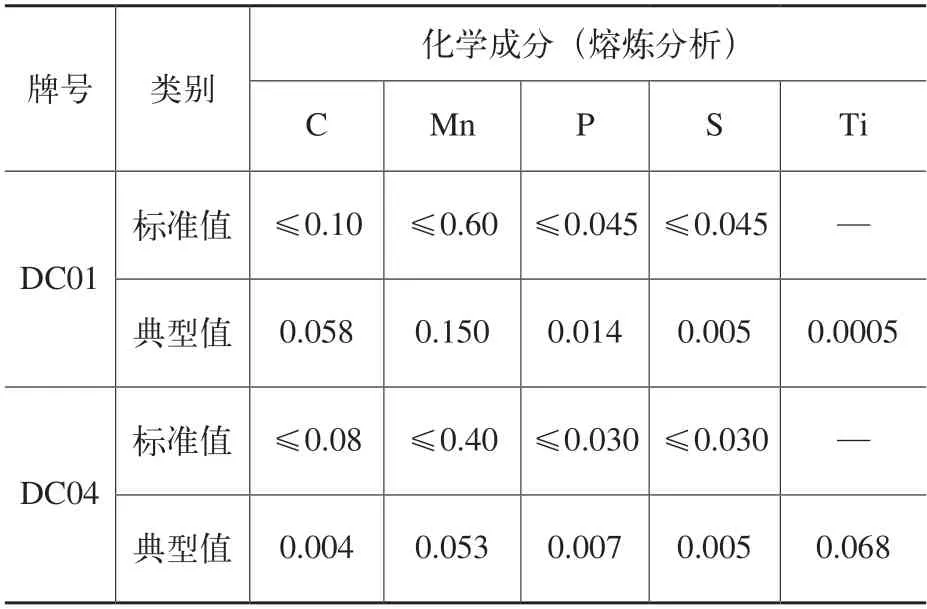

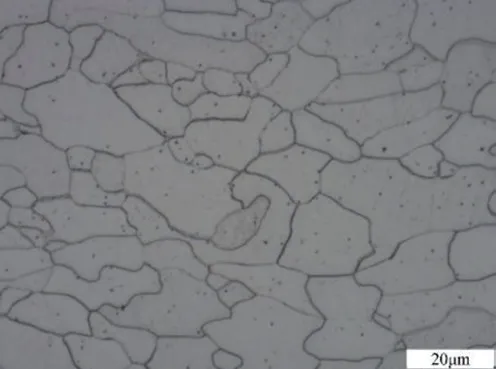

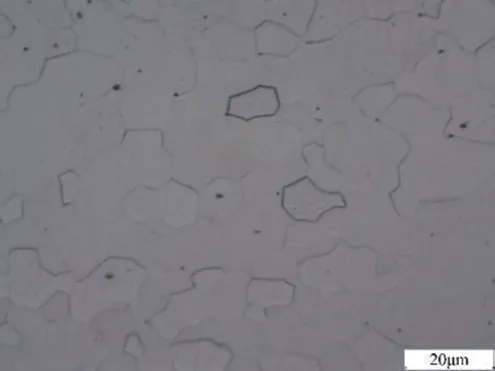

在软钢中选取了DC01和DC04两个典型牌号(见表1),标准值选用宝钢《Q/BQB 408-2023 冷成形用冷轧低碳钢板及钢带》中的数值,典型值是实际使用中测试的含量。从化学成分来看,DC01的碳含量远高于DC04的碳含量,这是因为DC04是IF钢,碳含量低才有优异的深冲性能;DC04的钛含量远超DC01,这是因为需要足够量的钛固定碳和氮原子。从金相上来看(见图1和图2),二者微观组织均为铁素体,但是DC01的晶界清晰,而DC04的晶界模糊,这是由于DC04的碳含量低的原因。

图1 DC01的金相

图2 DC04的金相

表1 DC01和DC04的化学成分(质量分数) (%)

高强钢

在车身常用的高强钢是烘烤硬化钢(BH)、低合金高强度钢(HSLA)和无间隙原子高强度钢(HSIF)。

烘烤硬化钢板是以低碳钢或超低碳钢为基础,通过添加微合金元素铌、钛或钒而制成的烘烤硬化冷轧钢板,也是兼有优良深冲性能和高的烘烤硬化性能的优质汽车用薄板。BH钢板的强化通过固熔强化实现。由于在钢中存在固溶碳或氮,经冲压成形时产生错位,在约170℃左右涂漆烘烤处理过程中,固熔碳与错位相互作用,使钢板强度上升,产生人工应变时效硬化的效果。其原理与过去在低碳钢中产生的室温时效劣化现象相同。BH钢板的特点是冲压成形前较软、易成形加工,通过冲压成形后的涂漆烘烤过程使屈服强度增加,因此很适合于汽车外板等覆盖件。

低合金高强度钢是在低碳钢中通过单一或复合添加铌、钛、钒等微合金元素,形成碳氮化合物粒子析出进行强化。同时,通过微合金元素的细化晶粒作用,以获得较高的强度。该钢种具有良好的焊接性能。

无间隙原子高强度钢是通过控制钢中的化学成分来改善钢的塑性应变比(r值)和应变硬化指数(n值)。通常是在低碳钢和超低碳钢的基础上加入磷元素,超低碳、微合金化和钢质纯净使含磷高强IF钢的深冲性、塑性和韧性得到大幅度提高,磷元素的固熔强化保证了IF钢的高强度。由于钢中元素的固熔强化和无间隙原子的微观结构,这种钢即具有高强度又具有非常好的冷成形性能,通常用来制作需要深冲压的复杂部件。

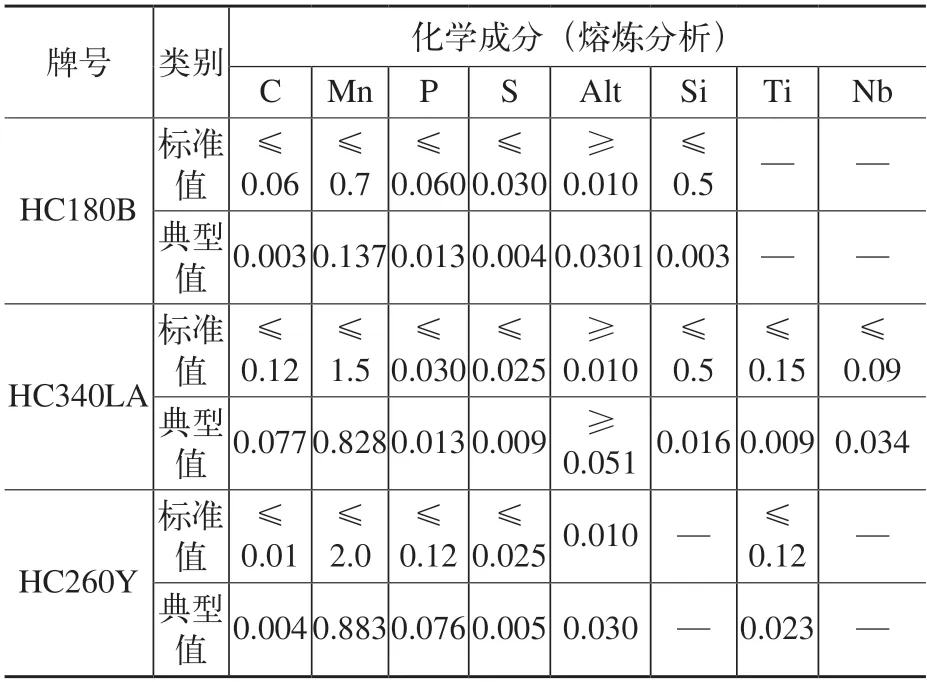

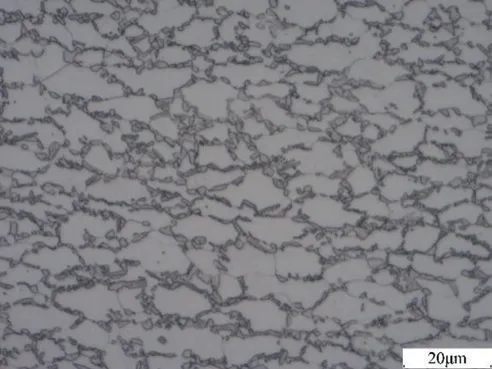

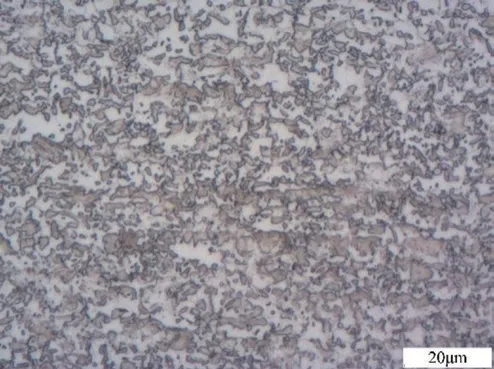

在高强钢中选取了HC180B、HC340LA和HC260Y(见表2),标准值选用宝钢《Q/BQB 419-2023 冷轧普通高强钢钢板及钢带》中的数值,典型值是实际使用中测试的含量。HC180B和HC260Y都是以超低碳钢为基础开发,HC260Y加了磷元素以提高强度,HC340LA添加了微量元素铌以提高强度。HC180B和HC220Y的金相组织均为铁素体,HC340LA为铁素体+珠光体,如图3、图4和图5所示。

图3 HC180B的金相

图4 HC340LA的金相

图5 HC260Y的金相

表2 HC180B、HC340LA和HC260Y的化学成分(质量分数)(%)

先进高强钢

双相钢是一种由软基体(铁素体)和硬质相(主要是马氏体)组成的“复合材料”,马氏体组织以岛状弥散分布在铁素体基体上。由这种双相显微组织产生优良的力学性能,如低的屈服强度、高的加工硬化、高的抗拉强度和良好的均匀伸长率。双相钢的合金成分比较简单,一般都采用C-Si-Mn合金系,对于抗拉强度在800MPa级以下的冷轧双相钢,依靠碳元素来实现不同的强度,碳含量在0.07%~0.14%。锰元素则主要提供双相钢在退火过程中的淬透性。研究表明,锰含量应大于1.5%。硅元素的添加则主要提高碳在铁素体中的化学势,从而增加碳元素向奥氏体中扩散的驱动力,因而对提高奥氏体的淬透性以及改善铁素体的纯净度有重要作用,裸板供货的冷轧双相钢,其硅含量一般在0.3%~0.6%。

在先进高强钢中选取了HC340/590DP 和HC420/780DP(见表3),标准值选用宝钢《Q/BQB 419-2023 冷轧普通高强钢钢板及钢带》中的数值,典型值是实际使用中测试的含量。HC340/590DP和HC420/780DP都采用C-Si-Mn合金系,HC420/780DP的碳含量和锰含量都大于HC340/590DP,所以其强度高后者一个等级。从金相中看,如图6和图7所示,它们都是铁素体和马氏体双相组织,但是HC420/780DP的马氏体体积分数大于HC340/590DP。

图6 HC340/590DP的金相

图7 HC420/78DP的金相

表3 HC340/590DP和HC420/780DP的化学成分(质量分数)(%)

超高强钢

复相钢主要为以贝氏体和(或)铁素体组织为基体,并且通常分布少量的马氏体、残余奥氏体和珠光体组织,并且还存在微合金元素的析出强化。添加一定量的碳、锰、铬、钼等合金元素,以保证奥氏体稳定性、淬透性,晶粒细小,同时添加一定量的铌、钛等微合金元素,以获得细晶强化和析出强化作用来获得更高的规定塑性延伸强度。与同等抗拉强度的双相钢相比,其屈服强度明显高很多,同时具有较高的弯曲性能和扩孔性能。这种钢具有较高的能量吸收能力和较高的残余应变能力。

马氏体钢是由冷轧连续退火后淬火得到大量马氏体组织,从而具有非常高的强度,适合生产强度高而形状简单的零件。其基本成分体系为C-Si-Mn,碳是强度的基础,提高马氏体钢的强度主要靠提高碳含量来实现,而锰等合金元素则保证淬透性,其最终强度是由钢中的含碳量水平和冲压后的冷却速率决定的。

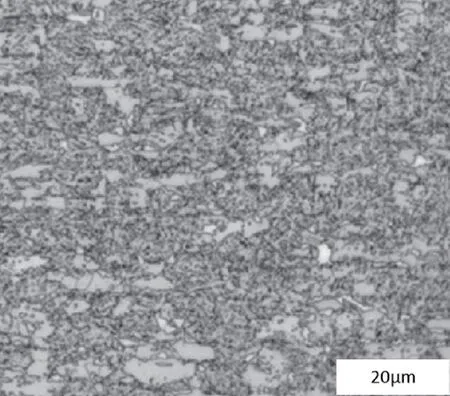

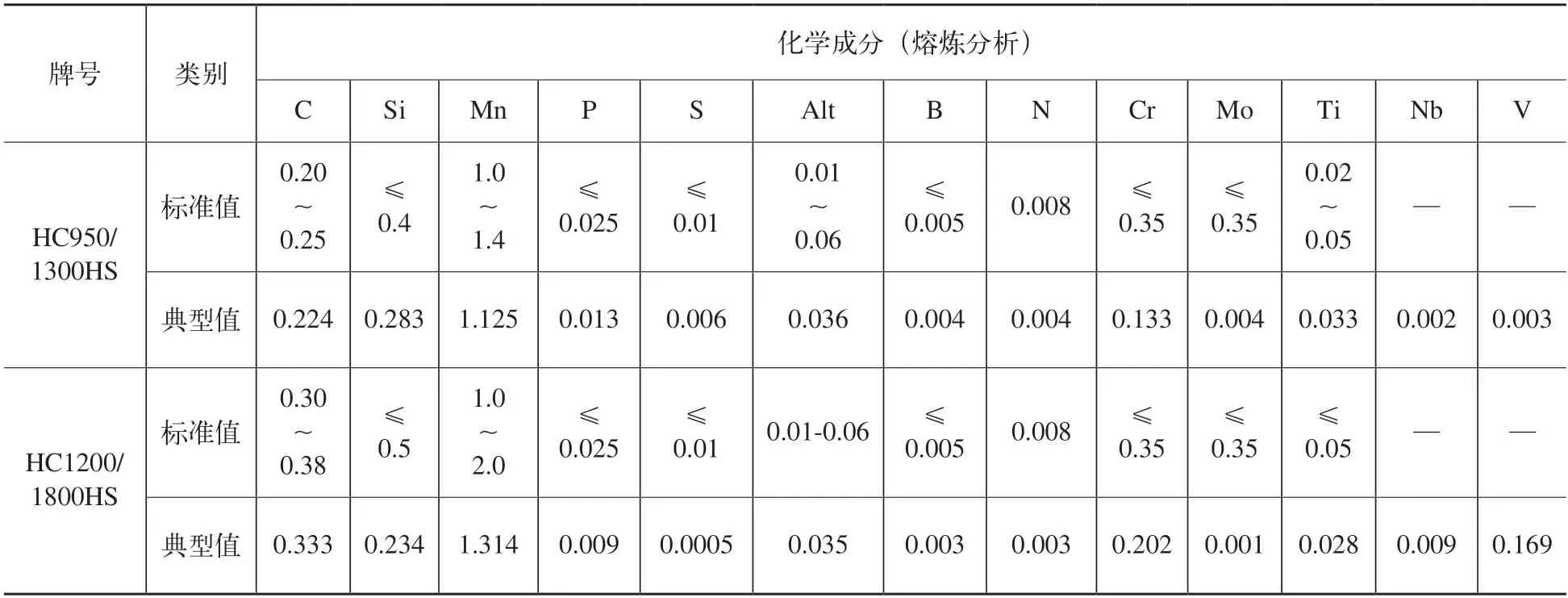

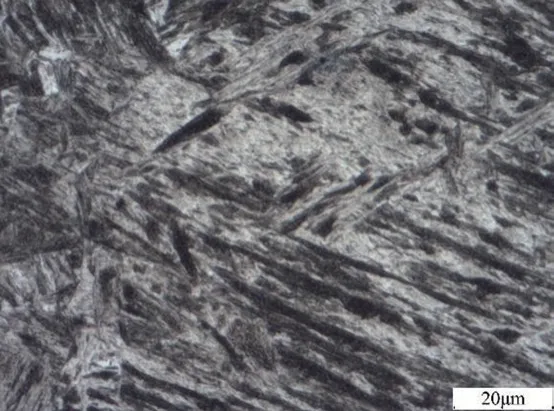

在先进高强钢中选取了HC570/780CP和HC700/980MS(见表4),标准值选用宝钢《Q/BQB 418-2023 冷轧先进高强钢钢板及钢带》中的数值,典型值是实际使用中测试的含量。HC570/780CP的金相是由铁素体、贝氏体、马氏体和少量的残余奥氏体组成,如图8所示,HC700/980MS的金相为全马氏体,如图9所示。

图8 HC570/780CP的金相

表4 HC570/780CP和HC700/980MS的化学成分(质量分数)(%)

热成形钢

热成形用钢是将坯料加热到奥氏体化温度以上,并保温一定时间,然后模压淬火形成马氏体组织,实现零件的高强、高韧性,有效提高零件的抗碰撞性能。在化学成分上,碳可与微合金元素结合起到析出强化的作用。锰和铬可显著的提高淬透性。镍在控制轧制过程中抑制奥氏体再结晶,可细化原奥氏体晶粒。铌和钒能细化晶粒,使马氏体板条束更为细短,提升强度,而且能提高淬透性。钛的碳氮化合物析出强化可显著提高热成形钢强度。微量的硼会在奥氏体晶粒边界处发生偏析,从而延缓铁素体和贝氏体形核速度,提高淬透性,大大提升钢的强度。铌和钒能细化晶粒,使马氏体板条束更为细短,提升强度,其次能提高淬透性。热成形用钢主要应用于车身结构件特别是防止侵入的安全结构件上。

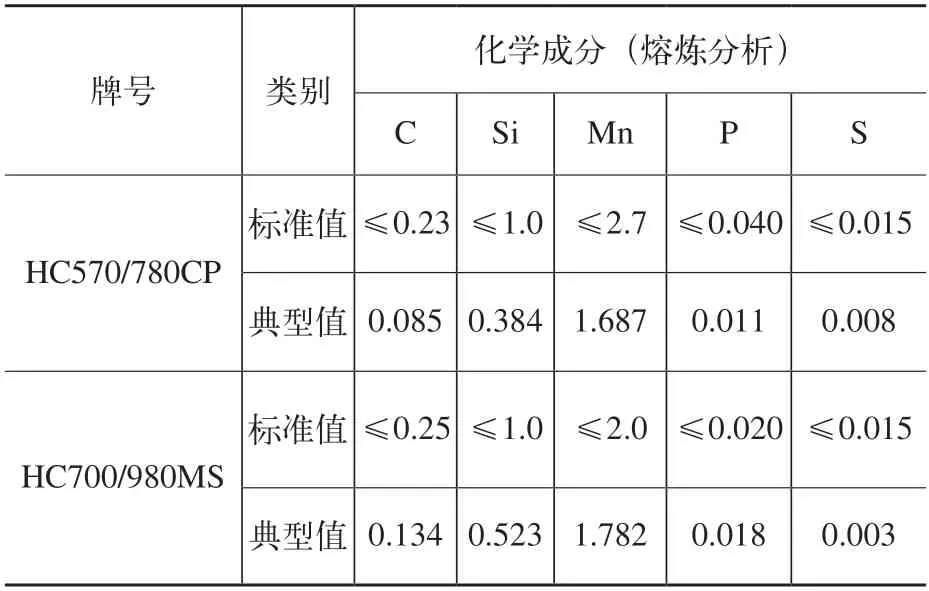

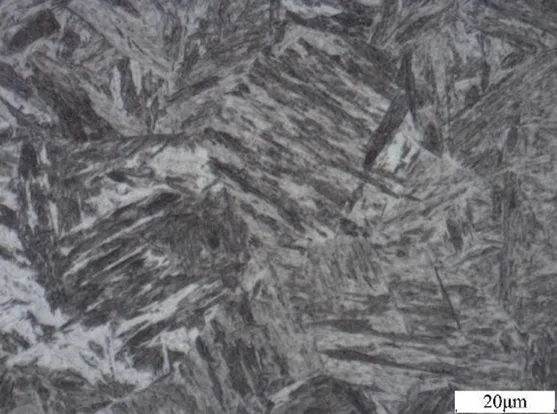

在热成形钢中选取了HC950/1300HS(1.5GPa)和HC1200/1800HS(2GPa)(见表5),标准值选用宝钢《Q/BQB 409-2023 热冲压用冷轧钢板及钢带》中的数值,典型值是实际使用中测试的含量。从化学成分分析,2GPa的碳含量要高于1.5GPa,其次Ti+Nb+V的含量,2GPa的同样高于1.5GPa,尤其是钒含量,可知该热成形钢主要是通过钒强化的。从金相分析,二者均为全马氏体。

表5 HC950/1300HS和HC1200/1800HS的化学成分(质量分数) (%)

图10 HC950/1300HS的金相

图11 HC1200/1800HS的金相

结语

本文对钢制车身常用的软钢、高强钢、先进高强钢、超高强钢以及热成形钢的典型牌号金相和化学成分进行了分析,说明了各个牌号的金相组织和化学成分中重点元素的作用,为从事汽车钢板研究的人员提供参考。