基于尺寸问题解决的白车身模拟调试方法

李嘉男,赵文正,邓磊

北京奔驰汽车有限公司 北京 100176

高效和精确地保证车身装配尺寸在当下汽车制造中至关重要,也是生产出符合客户期望和高质量标准整车产品的关键。在涉及到白车身尺寸问题时,焊装工装夹具的调试存在多重挑战,在发现白车身尺寸问题后的调试过程中,往往需要多次验证调试结果,其中尤为复杂的是在不同装配坐标系下尺寸的变化会受到不同的建系基准的影响,这种影响是无法预估影响的,其变化源自于装配功能不同,建系点位不同,在数据累积迭代后的结果是无法预估的。因此涉及这种调整时往往需要多轮调试,很难快速定位到问题并精准地对问题进行调试,调试过程冗长,本文基于上述装焊件基准调试相关问题展开研究。

研究方法

1.车身坐标系与尺寸监控

整车坐标系是用于描述整车的整体几何和尺寸关系。通常情况下,整车坐标系是由研发团队在设计阶段确定的,它作为参考标准为整车设计和制造提供了一个一致的基准框架。它定义了整车的原点和坐标轴,作为所有零部件位置、尺寸和几何关系的基准,整车坐标系的确定性使得整车制造和装配过程中的各个环节都能按照同一套标准进行操作。通常会通过测量整车坐标系下的关键特征来保证整车尺寸质量要求。

局部坐标系是相对于整车坐标系而言的,它是在整车制造和装配过程中为了方便部件安装和定位而定义的坐标系。在整车的制造过程中,局部坐标系针对整车的某个特定区域,常用于定位和安装车辆的各个部件和组件,确保它们的正确位置和几何关系。通过使用局部坐标系,可以准确地测量和调整各个部件的尺寸位置,有助于定位和排除装配过程中的问题。如果在装配过程中出现偏差或不匹配,操作人员可以使用局部坐标系进行测量和比对,找出问题所在,并进行调整和修正,保证整车的装配质量。

白车身尺寸数据主要来源于测量,尺寸数据也就是通过测量获取的相关测量特征的数据,测量特征是要测量的几何元素,必要时可以通过计算确定。例如表面点、孔、边、半径及距离等[1]。在某主机厂日常尺寸考核与监控中,通常以QZ分值作为考核要求,QZ分值是一种合格率的特殊表示形式,即超差测量特征占总测量特征的比例,通常在批量生产后,不合格测量特征数量不能大于8%,QZ考核所包含的测量特征的定义来源于功能尺寸目录、夹紧和安装概念、车身钣金件的通用技术规范以及公差规范等,它的测量范围(特征或测点数量)则由质量部根据这些文件确定。以车身Z23总成为例(不包含四门两盖的白车身),考核测量特征覆盖整车坐标系与局部坐标系中的关键尺寸特征,不过在局部坐标系中约束的一些测量特征,在整车坐标系中不做公差约束。在实际生产中,成品车发生尺寸问题,追溯尺寸偏差源查询车身报告时存在整车系下正常,局部系超差需优化的情况,所以在后续的偏差分析中需考虑在不同坐标系下的偏差来源针对性地解决问题。

2.传统尺寸调整过程

传统尺寸调整步骤分为以下四步[2]:

1)送测。送检车身进行三坐标测量,通常送测三套测量件,尽量避免偶发尺寸波动对调整判断带来影响。

2)偏差分析。对测量出的报告进行分析,初步判断偏差来源,由于测量结果都会受测量基准的偏差影响,因此准确判断出偏差来源对精准解决问题尤为重要。

3)确定调整方案。车身由不同的零部件拼接成分总成件,其后再拼接成总成,确定好结果中的偏差来源后还需要判断具体需要调整的工位。

4)调整并送测验证。调整后需要做件再次送三坐标测量验证。

本文聚焦步骤2)和步骤3),当发现偏差后调整主要分为两种情况:一种是尺寸偏差发生在某个具体的特征或区域,不论整车或局部系,可以直接调整工装夹具的定位块来起到优化作用;另一种情况常发生在局部坐标系下的尺寸控制特征上,直接调整已到极限,无法满足需要,综合分析评估后发现局部坐标系基准旋转导致整体偏移,需要调整局部坐标系的基准点位置,来保证相关区域的尺寸。由于车身钣金件多为自由曲面,测量特征法向也并非与标准RPS的X/Y/Z方向吻合。对于需要调试基准的情况,基准点变化对车身形面的影响并不能确定,存在X向基准变动经过整体旋转后影响某区域Y向,并非简单的X向偏差调整X向基准。如图1所示,可见绿色侧围区域测点在法向上综合了X/Y的影响,左下为整车RPS方向,所以对偶发问题或缺少调试经验的区域,调整后需反复测试来验证是否达到优化要求,需要的验证时间会比较长。

图1 车身侧围区域自由曲面上测点示例

为了优化第二种情况调试验证的过程,综合考量各种评价分析系统软件,采用蔡司Caligo测量软件对测量点云数据进行处理,使模拟调试成为可能。

3.具体实施过程

具体实施第一步是收集实际问题区域测量点云数据。由于后续需要大量点云数据模拟,在车身测量时,采用激光扫描方式获取车身数据,如图2所示,应用蔡司Eagle eye扫描测头,得到实车包括基准点位置以及问题区域的点云数据。

图2 Eagle Eye激光测量及Caligo中点云数据示例

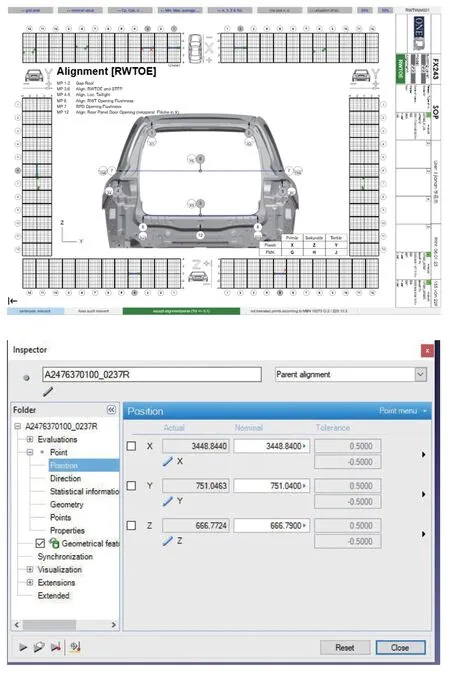

第二步是基于测量软件Caligo进行数据拟合。主要分析局部坐标系基准对问题区域的影响,通过Caligo提取点云数据中的基准点信息,进行RPS建系。RPS需要至少3个基准特征的6个方向进行拟合,比如3个Z向基准、2个Y向基准加1个X向基准[3]。基准特征来源于研发阶段定义,提取特征后,在软件中使用最佳拟合法,这里并非和整车坐标系建立方法相同。整车坐标系需要通过计算,对目标旋转或平移,使定义方向上的误差变为目标值后完成坐标系建立,而局部坐标系所应用的最佳拟合则是通过数学方法计算旋转和移动工件,使实际测量数据与数模上的基准对应点之间距离的平方和最小化,直到所有加权误差平方和最小则完成坐标系建立,不需要达到固定的目标值,如图3所示。基于最佳拟合的局部坐标系评价相应区域的尺寸偏差,分析数据变化。由于在局部坐标系应用最佳拟合,点云数据的存在使模拟调试成为了可能,通过在Caligo中对建系点理论值的变更,使建系基准点产生偏差变化,模拟实际调整的偏差值。在基于调整偏差值后的基准点重新通过点云数据拟合当前姿态的坐标系,在这个坐标系下再次评价相关测量区域测点就可以看到基准调整后的偏差影响。

图3 Caligo中基准点表示及坐标系最佳拟合法示例

第三步就是基于模拟结果不断试验来确定生产实际需要调整的目标。由于基准偏移可以通过软件实现,所以可以在无报废成本的情况下进行偏差调整判断,确认不同基准对相关测点偏差的影响程度,之后根据模拟结果选择最贴合需要的调整方式,在现场进行实际调试,最后送车至三坐标测量检验调试是否满足需要,经过多轮验证后证明此方法高效精准。

项目应用

在某工厂生产的某车型曾出现部分尾门到侧围平顺高的问题车,缺陷率高达50%并且极难返修,只能导出下线进行返修,严重影响车辆交付。分析其根本原因时发现在车身尾门装配的局部系下尾门平顺超下差,对问题不利。但是在调试过程中发现其整车测量结果并没有问题,相关位置工装夹具针对调整没有余量,判断其为建系基准影响。

问题尺寸偏差更偏向Y方向,在过往实际现场调试中发现直接调整对应的Y向基准没有效果。通过本文提供的方法,对现有尾门区域数据点云进行采集,基于Caligo软件对基准点X3与Z5分别进行模拟偏差偏置。再根据偏置后的基准值重新拟合坐标系评估问题区域变化,如图4所示,发现X3的变化会影响相关位置区域。后续在生产中进行了实际的调试,如图5所示,验证了该基准变化会影响问题区域尺寸,从而快速解决了尾门到侧围平顺高的问题。

图4 尾门到侧围平顺高问题Caligo中对基准点的偏移

图5 尾门到侧围平顺高左侧调整前后

结语

本文创新表现为在实际问题出现后并没有急于着手调整,而是通过现有的工具进行数据模拟分析,在通过数据分析后精准地定位到影响问题的点位,从而进行精准调整,避免因为非必要调整带来的成本浪费,大幅节省了调整过程所需时间,也减少了调试零件的报废,降低了成本。

后续会继续通过已有的工具进一步开发数字化自动程序,对软件方面的应用拓展进行深挖,实现自动化的模拟调试验证,为序列化运行项目确认调整问题以及新项目调试继续提供助力。