长庆油田二氧化碳注采区防漏堵漏技术研究与应用

孙 欢,朱明明,李润苗,赵福荣,杨治强,刘小杰

(中国石油集团川庆钻探工程有限公司长庆钻井总公司,陕西西安 710018)

剩余可采储量是石油生产赖以持续的基础,直接影响着目前和今后的产量[1-3]。长庆油田黄3 区自2010年投入开发,主要采用480 m×150 m 菱形反九点井网滚动注水开发模式,但随着储层长期开采,常规的水驱技术很难再进一步提高油气采收率,为此在长庆油田试验低渗透油藏二氧化碳驱油开采模式,累计注气1.64×104t,注采效果显著。二氧化碳驱油技术在页岩油开发中,不仅能大幅提高油田开发水平,实现低渗透油田高效开发,而且可实现对温室气体二氧化碳的地下封存,达到驱油和节能减排的双重目的[4-7]。

长庆油田黄3 区延长组储层埋藏浅,长1 至长3层位岩性为灰泥岩、煤层、砂岩交错,易发生压差性漏失,长4 至长7 层位底为黑色泥岩、页岩、碳质泥岩、凝灰质泥岩及油页岩,表现为高阻、高时差、高伽马、自然电位偏负等特性,存在微裂缝,易发生大型漏失,长8 为主力油藏,平均厚度为13 m,油层平均埋深2 698 m,压力系数从0.70~1.41,压力梯度跨幅较大,该区域施工的更新井钻井难度大幅增加,为此,针对该区域钻井技术难点,通过优化井身结构、应用多级配强封堵钻井液体系、采用不起钻高承压堵漏技术和可固化储层保护堵漏工作液,形成了长庆油田二氧化碳注采区综合防漏堵漏技术,实现了三开钻井一趟钻,未出现井控风险,对后期在鄂尔多斯盆地形成10×104t 二氧化碳注采区提供钻井技术支撑。

1 钻井技术难点

为最大限度的实现钻井提速,长庆油田页岩油井采用二开结构设计,一开设计500 m(环河组),二开依次钻遇华池组、洛河组、安定组、直罗组、延安组和目的层延长组,目的层延长组依据油藏特性细分为长1 至长8 段,长8 段探明地质储量丰富,经过长期注水/气开发,钻井面临“漏、塌、喷、堵”等技术难点,主要体现在以下几个方面:

(1)砂岩层孔隙度高、渗透率分布极不均匀,地层承压能力弱,易发生压差性漏失;目的层延长组,大面积驱注压裂,出现大量人造裂缝且无规律分布,钻井中易发生恶性漏失。

(2)目的层延长组长1 段至长8 段砂泥岩交错,且存在煤层、碳质泥岩、凝灰质泥岩,存在多套不稳定井段,钻进中易坍塌,发生卡钻事故[8-10]。

(3)为满足后续注气及开采要求,储层发生恶性漏失后考虑储层保护,需对储层段进行暂堵,现有可固化类堵漏工作液几乎都是水泥类堵漏浆,很难满足要求,堵漏技术难点大幅增加[11-13]。

(4)存在异常气窜层,井控风险高。黄3 区设计注气层为长8 段,但由于储层疏松、存在微裂缝、地层倾角等地质因素,出现跨层气窜,长6 段及长7 段可监测到二氧化碳且压力异常,钻井施工中易出现井控风险。

2 防漏堵漏关键技术

2.1 井身结构优化

原有的钻采方案采用“导眼+二开”井身结构,通过分析具体施工概况,该井身结构不能完全满足二氧化碳注采区钻井开发需要。该区域洛河组承压能力极低,地层流体活跃,且存在垂直裂缝与横向微裂缝,采用清水聚合物钻进易发生失返性恶性漏失,导致堵漏时间长且漏失易复发。为满足该区域钻井及后续井控安全需求,井身结构优化为三开结构,二开增加一层技术套管,封住易漏洛河组。

具体井身结构优化:一开采用Ф444.5 mm 钻头钻至井深300~350 m,进入稳定地层,下入Ф339.7 mm 套管,封隔上部黄土层;二开采用Ф311.2 mm 钻头钻至井深1 500 m,钻穿易漏层洛河组地层,进入直罗地层,下入Ф244.5 mm 套管,封隔洛河组易漏失地层,为三开高密度钻井创造条件;三开采用Ф215.9 mm 钻头钻至二氧化碳注采层位,下入Ф139.7 mm 的套管固井完井,固井水泥返至表套内50 m 以上。

2.2 多级配强封堵钻井液体系

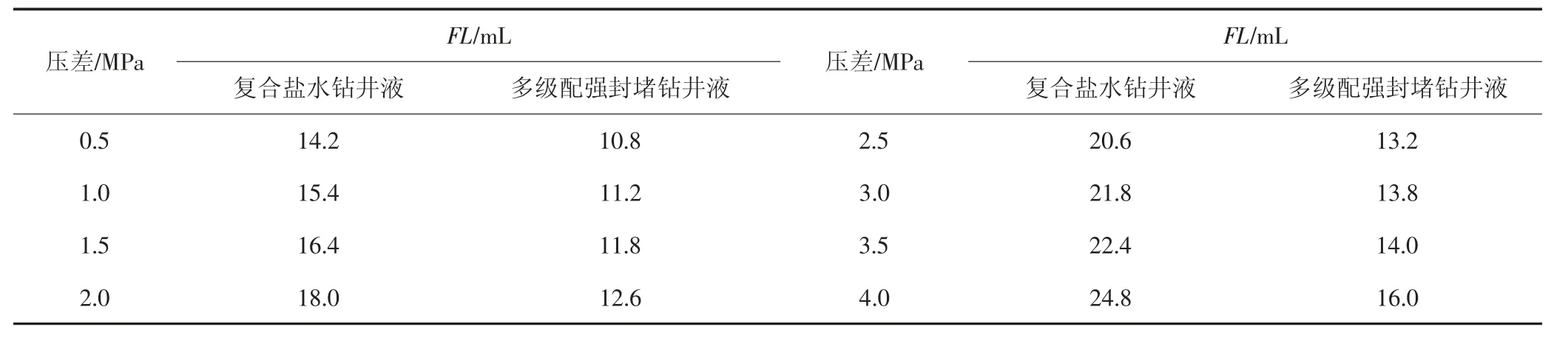

为实现快速钻井,常规采用复合盐水钻井液体系,该体系具有无固相、强抑制的特性,但钻遇高孔隙度的层位很容易诱发压差性漏失,新浆的大量补充造成钻井液性能波动大,井壁易失稳,为此,研发了多级配强封堵钻井液体系,通过优选惰性封堵材料,在原有复合盐体系中加入重晶石(74 μm)、碳酸钙(10~44 μm)、水化白土(≤200 μm)惰性封堵材料,固相含量控制在30%,通过颗粒级配,提高钻井液的封堵能力。钻井液配方为复合盐泥浆+10%水化白土+15%碳酸钙+5%重晶石,室内将复合盐水钻井液与多级配强封堵钻井液分别注入两块物性相近的岩心中,通过压差的变化进行封堵能力评价,结果见表1。

表1 不同压差下钻井液漏失30 min 的滤失量

由表1 可知,随着压差的增加,多级配强封堵钻井液的滤失量上升更加缓慢平稳,表明在压差作用下,惰性材料被压入岩石孔隙中,微颗粒堆积形成物理封堵层,起到了良好的封堵降滤失效果。

2.3 不起钻高承压堵漏技术

为保证打开主力储层后上部地层满足井控要求(裸眼井段承压≥1.50 g/cm3),需起钻采用光钻杆进行专项高承压堵漏[14-15],该工艺大幅增加钻井周期,为此,通过应用“PBL 多次激活旁通系统+超分子凝胶堵漏工作液”进行不起钻高承压堵漏技术,减少起下钻次数,提高钻井时效。

2.3.1 PBL 多次激活旁通系统 为提高堵漏时效,自主研发了PBL 多次激活旁通工具,该工具可多次打开、关闭的开关短接,最多可进行8 次堵漏专项使用,旁通口可通过浓度40%以下桥塞浆体,实现不起钻高承压堵漏目的,通过系列研发已具备120.65、171.45、209.55 mm 三种型号井下堵漏专用工具。该工具工艺原理:在钻具组合的回压凡尔上部连接PBL 旁通阀工具,需打开旁通阀时投一个开阀球,开阀球到达旁通阀时只需0.7~1.4 MPa 压差,旁通阀处于打开状态,停泵时旁通阀暂时关闭;旁通阀作业结束后需要恢复钻井作业时,投2 个关阀球,关阀球到达旁通孔时进行憋压,压力达到标准剪切压力值时,开阀球被剪切,开阀球、关阀球相继落入下部球篮中;该工具根据钻井需要可多次打开与关闭,重复上述步骤即可。

2.3.2 超分子凝胶堵漏工作液 超分子凝胶堵漏工作液是在原浆基础上先加入GT-MF、NTBASE 两种矿植物高承压材料,最后加入超分子凝胶。GT-MF 由多种纤维状、粉末状、不规则颗粒等材料经特殊工艺加工而成,粒径分布在80~140 目,具有良好的封堵、填充及拉筋作用;NTBASE 是由高强度片状、纤维、颗粒状材料组成,粒径主要分布在20~60 目,通过刚性颗粒架桥、片状材料楔入、小颗粒填充、纤维状材料拉筋等作用,达到高效封堵的目的,以上两种高承压堵漏材料均不溶于水基、油基和合成基等钻井液体系的惰性封堵材料,与水基钻井液配伍性良好;超分子凝胶堵漏工作液是在大分子链上引入特殊官能团,在水溶液中,大分子链官能团通过非共价键相互作用自发地形成有序超分子结构,形成的超分子结构具有可逆性、智能性。该结构使其溶液具有特殊的性能特点:(1)具有优异的剪切稀释性,在低剪切速率下具有比较高的黏度,在高剪切速率下具有比较低的黏度;(2)无需交联剂,能自发形成强度比较高的超分子聚集体;(3)形成的超分子聚集体具有优异的抗稀释性,不会因高剪切等因素而失效;(4)智能性强,对钻井液、水泥浆无明显损害。超分子凝胶堵漏工作液配方为原浆+10%GT-MF+5%NTBASE+0.8%超分子凝胶,在室内对其进行缝板承压能力评价,结果见表2。

表2 超分子凝胶堵漏工作液缝板承压能力评价

由表2 可知,在60 ℃实验条件下,2.0 mm 缝板承压可达8 MPa,封闭滤失量8 mL。因此,超分子凝胶堵漏工作液满足井控承压需求。

3 现场应用

3.1 整体应用效果

2021 年施工的塬平XX 井钻至目的层后发生气侵溢流,实施压井作业,因上部洛河组漏失、储层气侵导致同一裸眼井段“上漏下溢”,最终水泥封井。长庆油田二氧化碳试验区黄3 区块已施工10 余口二氧化碳区更新井,第一口井新塬29-XX 井,采用优化三开井身结构设计,采用复合盐水钻井液体系钻井,钻至长4+5层位发生失返性漏失,采用超分子凝胶堵漏工作液堵漏后恢复钻进,钻至长8 层位后发生不同程度的漏失,采用补充新浆的方式完井,钻井周期高达42.5 d,后续施工井通过应用长庆油田二氧化碳注采区综合防漏堵漏技术,钻井周期在30.0 d 以内,钻井提速超过31.25%,钻井成本降低45.32%,提速降本效果显著,未发生井控险情。

3.2 现场典型井应用案例

新塬31-XX 井是该井场施工的第二口井,采用“导眼+三开”井身结构,二开Ф244.5 mm 套管下深1 502 m,三开采用多级配强封堵钻井液体系,钻井液密度1.33~1.38 g/cm3,未发生漏失,井壁稳定,钻穿长6后采用不起钻高承压堵漏技术进行裸眼井段承压,承压当量密度1.58 g/cm3,满足后续施工要求,后续顺利完井,钻井周期28.5 d。

不起钻高承压堵漏技术应用。(1)钻进至2 530 m,投入树脂球开阀球,循环泵压13.5 MPa,20 min 后泵压突降至0,判断PBL 旁通阀打开;(2)连续泵入24 m3超分子凝胶堵漏工作液,堵漏浆替至环空后进行关井挤封作业,关封井器,挤入18 m3,套压达到5.5 MPa(承压当量密度1.58 g/cm3),满足要求;(3)开封井器,投入两个金属关阀球,缓慢开泵,循环压力正常,判断堵漏旁通阀已关闭,恢复钻进。

4 结论

(1)针对二氧化碳注采区钻井开采,长裸眼井段存在上部层位承压弱,下部储层异常高压的技术难题,通过优化井身结构能很好的解决此问题,降低井控风险。

(2)多级配强封堵钻井液体系具有强抑制、强封堵的特性,通过压差作用,实现微颗粒堆积,在高孔隙易漏层形成致密的封堵层,起到了良好的封堵降滤失效果。

(3)不起钻高承压堵漏技术应用效果显著。PBL 多次激活旁通系统配合超分子凝胶堵漏工作液实现了原钻具组合高承压堵漏需求,降低井下动力钻具堵塞风险,避免空井时出现井控风险,大幅提高钻井时效。